热处理对CuFeNiCrAl多主元合金组织与力学性能的影响

2019-11-26邹艳明宋伟苑林高用

邹艳明,宋伟苑,林高用

(1.青海高等职业技术学院机电工程系,青海 海东 810700;2.中南大学材料科学与工程学院,湖南 长沙 410083)

“多主元合金”又称高熵合金(HEA),是台湾学者叶均蔚等[1]人提出的一种新型合金材料。相比于传统合金,高熵合金包含多个主要元素,通常以等摩尔或近似等摩尔比的五个或更多的元素构成[2]。多主元合金与金属间化合物相比,具有较高的混合熵,因而其固溶相相对较为稳定[3]。影响多主元合金的微观结构和性质的因素有很多[4-15]:多主元合金具有强度高、硬度高、耐磨性好、耐蚀性好等一系列优良性能,由于在多个方面的应用潜力,过去十年中得到广泛的研究和讨论。多主元合金的研究多集中于AlFeCuCoNiCrTix、AlTiFeNiCuCrx、AlCoCrCuFeNi等[16-19],对于CuFeNiCrAl多主元合金研究相对较少。多主元合金的制备技术包括真空电弧熔炼技术、粉末冶金技术、磁控溅射技术、热喷涂技术和激光熔覆技术,目前最常用的制备方法是真空电弧熔炼法和铜模铸造法[2]。本项目的试验以废铜合金、铝合金、钢为原料,采用传统的非真空熔炼法制备了Cu-Fe-Ni-Al-Cr多主元合金,希望能为废合金的回收利用提供新的思路,促进高熵合金的推广应用。

1 试样制备与试验方法

1.1试样制备

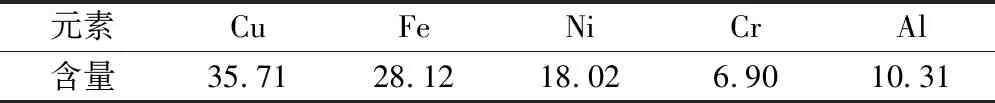

采用铜合金、钢及成分未知的1xxx铝合金为原料,在电阻炉内空气熔炼制备了所研究的合金。三种废合金的比例分别为45.6%、44.2%和10.2%,废铜合金中铜含量大于10%,废钢中铬含量大于18%,镍含量大于3%。为了获得均匀性,合金至少被熔铸四次。用JXA-8230电子探针显微分析仪(EPMA)测定了微结构的特定成分,测得的主要成分如表1所示。

表1 CuFeNiCrAl多主元合金的主要成分(质量分数,%)

1.2试验方法

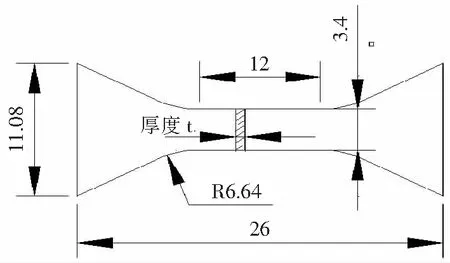

利用飞利浦APD-10衍射仪,在Cu-Kα辐射下,用X射线衍射仪对合金的晶体结构进行了表征;在MX6RT正置金相显微镜下进行金相观察,浸蚀液为王水与酒精1:1混合溶液,浸蚀时长为7 s,浸蚀后立即用清水冲洗并用酒精清洗;通过Quanta-200扫描电镜对待测试样进行拉伸断口形貌分析,样品为室温拉伸后断裂试样;采用HVS-1000型显微维氏硬度计测量显微硬度值,载荷为1000 g,加载时间15 s,每个试样测量5次,取平均值;拉伸实验是在美系Instron3369力学试验机上进行的,实验的拉伸速率为1 mm/min,拉伸试样尺寸如图1所示,试样厚度为2 mm。退火制度为500 ℃×10 h、600 ℃×10 h、700 ℃×10 h、800 ℃×10 h及900 ℃×10 h,保温后试样随炉冷至室温。铸态合金以as cast表示。

图1 拉伸试样形状与尺寸 (单位/ mm)Fig.1 Shape and dimension of tension specimen

2 试验结果与讨论

2.1热处理对合金组织形貌的影响

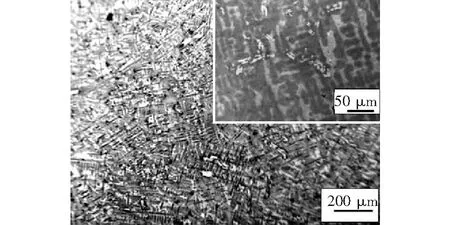

1)铸态

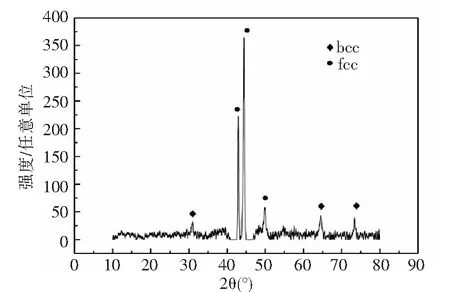

图2为合金铸态的金相显微组织。由图可见,显微组织分布均匀,存在着大量方向不一的树枝状晶,其所含的白色组织整体上细小且弥散,但同时也存在少量较大椭圆状或者方块状的白色组织。经成分分析,铸态显微组织中,白色组织为富含Cr元素的α相,而树枝状晶内则贫Cr。此外,在枝间区域富含Cu以及Fe元素。结合图3合金的XRD分析结果,可知合金主要由bcc和fcc结构组成。这是因为,多主元合金中发生了高熵效应,这种效应会干扰复杂相的形成而促进固溶体的形成[25],使得微观结构比预期的简单得多。由于Cr富集在白色组织中,且Cr的晶体结构为bcc结构,从而认定与XRD图中

图2 CuFeNiCrAl多主元合金铸态试样显微组织Fig.2 Microstructure of as cast CuFeNiCrAl multiprincipal alloy

的bcc结构对应的是α相,同时固溶有少量的Fe、Al、Cu、Ni。合金中树枝状β相占大部分,理论上XRD的特征峰强度应高于其余相,因此对应为fcc结构,其富含Fe、Al、Cu、Ni,而固溶少量的Cr。

图3 CuFeNiCrAl多组元合金铸态试样XRD谱Fig.3 XRD pattern of as cast CuFeNiCrAl multiprincipal alloy

2)退火态

图4为退火态合金的显微组织。铸态合金组织中的白色α相随着退火温度的升高,慢慢熔入灰色基体组织中。此外,随着退火温度的升高,组织细化,在700 ℃退火时,还有尺寸较大的白色组织。当退火温度达到800、900 ℃时,尺寸较大的白色α相基本熔于基体,相的尺寸急剧减小。但相对于800 ℃退火下的显微组织,900 ℃退火时温度较高,白色富Cr相重新长大。800 ℃退火温度下的显微组织更加细小,且组织中的白色α相尺寸较小而弥散。此外,800 ℃退火显微组织中存在黑点,这与700 ℃退火显微组织不同。这些黑点组织都聚集在白色相与灰色基体贫Cr组织的交界处。黑点组织是在800 ℃退火时产生的析出相,但在900 ℃退火时,黑点的尺寸更为细小且数量较800 ℃更少,故黑点不可能是由于退火温度过高而发生过烧而产生的。

(a)600 ℃(b)700 ℃(c)800 ℃;(d)900 ℃图4 CuFeNiCrAl多主元合金退火态的显微组织(OM)Fig.4 Microstructure of annealed CuFeNiCrAl multiprincipal alloys

2.2热处理对合金性能的影响

2.2.1室温拉伸

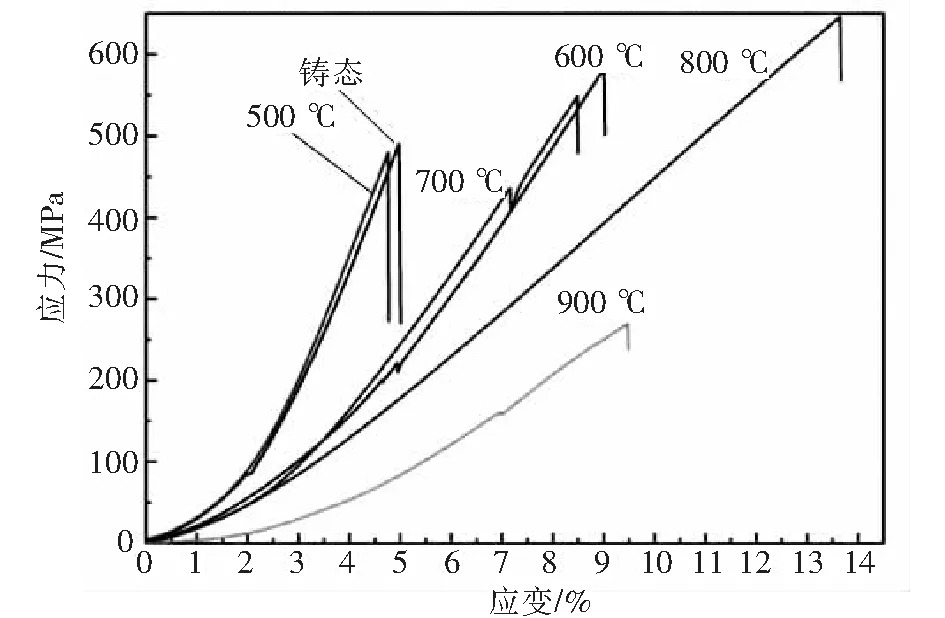

由图5可见,500 ℃退火后的拉伸性能与铸态试样差别不大,两条应力-应变曲线基本吻合。这说明500 ℃的退火制度对改善铸态材料的拉伸力学性能几乎没有作用,而且在此退火温度下,材料的延伸率和断裂强度较铸态有少许下降。此外,600 ℃退火和700 ℃退火的拉伸应力-应变曲线基本吻合,但600 ℃退火的综合力学性能优于700 ℃温度退火的综合力学性能。800 ℃退火的综合力学性能最优,其断裂强度高达646.1 MPa,且延伸率为13.6 %。相对铸态的断裂强度(490.6 MPa)和延伸率(5%)而言,温度退火的综合力学性能在800 ℃得到了极大的提高。

图5 CuFeNiCrAl多主元合金的拉伸试验的应力-应变曲线Fig.5 Stress-strain curve of tensile test for CuFeNiCrAl multi-principal alloys

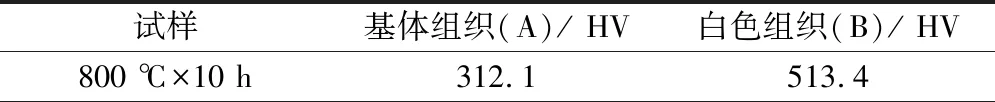

而且CuFeNiCrAl多主元合金铸态试样及退火态试样的拉伸曲线与通常见到的拉伸曲线不同。CuFeNiCrAl多主元合金的拉伸应力应变曲线呈下凹型,且无明显的线性弹性变形阶段。通过显微维氏硬度仪对该试样的基体组织以及白色的条状组织(富含Cr元素的α相)分别施加压力,形成两个大小不一的菱形压痕A和B,如图6所示。从图中可以看到,菱形压痕A较菱形压痕B面积要小,证明白色的条状组织的硬度高于基体组织,具体的硬度值如表2所示。白色的条状组织(富含Cr元素的α相)硬度值约是基体组织的1.6倍,两种组织的力学性能相差较大,合金进行拉伸试验时,较软的基体已经到了塑性变形阶段,而较硬的白色相还处于弹性变形阶段,这就造成了试样在拉伸过程中基体与白色组织变形不协调。试样整体的应力-应变曲线,是这两种组织共同变形叠加而成的结果。

图6 CuFeNiCrAl多组元合金800 ℃退火显微组织(OM)Fig.6 OM microstructure of CuFeNiCrAl multiprincipal alloys annealed at 800 ℃

表2 CuFeNiCrAl多组元合金800 ℃退火试样硬度

2.2.2断口形貌

图7为CuFeNiCrAl多组元合金室温拉伸断口,图7(a)为铸态下的显微断口,图7(b)为800 ℃退火态的显微断口。由图可见,铸态的拉伸断口有明显的解理台阶以及河流花样,属于脆性的解理断裂;退火态的合金出现了明显的韧窝,且韧窝的密度较大,但大小不一。这说明退火使得材料有脆性材料转变为塑性材料,断裂韧窝证明了合金在800 ℃×10 h的退火制度下能够有优异的塑性。

(a)铸态;(b)800 ℃退火态图7 CuFeNiCrAl多组元合金试样室温拉伸断口(SEM)(a) as cast;(b)annealed at 800 ℃Fig.7 Tensile fracture of CuFeNiCrAl multiprincipal alloys specimen at room temperature(SEM)

3 结论

1) CuFeNiCrAl多主元铸态合金由体心立方结构(bcc)的白色α相和面心立方结构(fcc)的灰色树枝状晶β相组成。合金经热处理后,相的尺寸急剧减小,白色富Cr的α相尺寸减小且分布更为弥散,树枝状晶枝间区域回熔,细小的树枝状晶覆盖在整个合金上。

2) 热处理之后合金塑性和强度显著提高。铸态合金的抗拉强度为490.6 MPa,延伸率为5.0%; 800 ℃×10 h退火之后抗拉强度提高到646.1 MPa,延伸率提高到13.6%。

3) 对CuFeNiCrAl多组元合金铸态以及退火态试样进行拉伸试验时,拉伸的应力-应变曲线无明显弹性变形,形状呈现异常的“下凹形”。这种特殊的应力-应变曲线是由于该多组元合金为多相结构,对合金进行拉伸变形时,这些相由于力学性能相差较大,发生的变形不协调,各种相不同步的变形共同作用导致了曲线呈现异常的“下凹形”。

4) 铸态合金断口属于脆性断口,800 ℃×10 h退火后呈现为韧性断口。