钢箱梁桁架组合桥安装施工关键技术研究

2019-11-23沈伟

沈 伟

(上海公路桥梁(集团)有限公司,上海市200433)

0 引言

钢结构桥梁作为常见的桥梁型式,一般具有美观轻型、型式多样、跨越能力大、抗震性能好、施工快捷等优点,尤其能够显著地解决混凝土抗裂性能差的问题[1]。通常有钢板梁桥、钢桁架梁桥、钢箱梁桥及钢混叠合梁桥等多种形式。其中,钢桁架梁桥不仅能够满足当今快速、重载交通的需求,且架设速度快,对交通影响小,其优美的外观也给城市增添了一道风景线。箱梁桥指主梁为薄壁闭合截面形式的梁桥,其主要优点是抗弯能力大,抗扭刚度强,稳定性好,构造简单,施工便捷。然而,采用钢箱梁桁架组合桥的形式并不多见,上海市春申港桥项目正是采用了该种型式的桥梁,主箱梁上部设两道三角形箱型桁架,设计成“鱼眼”状,即满足了黄浦江沿线桥梁景观的要求,又能利用钢箱梁构造优点,是一个典型的组合结构钢桥梁型式。

1 工程背景及概况

本文依托工程为龙腾大道(龙水南路~罗秀东路)道路工程-春申港桥,该项目位于徐汇区内,全长约190 m。桥址位于春申港汇入黄浦江河口处,桥位处河口形状为喇叭口,规划河道宽26.2~35.1 m,春申港河道级别为区管支河。现状的春申港两岸均建有钢筋混凝土防汛墙。

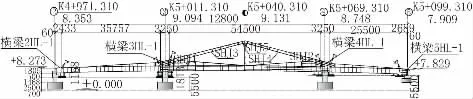

桥梁跨径布置为20 m+20 m+40 m+58 m+30 m,主桥采用跨径40 m+58 m+30 m 的三跨连续钢箱梁桁架组合结构,在两侧主箱梁上部设两道三角形箱型桁架,跨中桁高9 m,桥梁总宽33.5 m,主桥总长128 m。北侧接主桥为20 m+20 m 简支板梁,南侧接主桥为20 m 落地梁。桥梁断面布置为:1.0 m(桁架)+7.0 m(有轨电车)+1.5 m(机非分隔带)+7.5 m(车行道)+2.5 m(中央分隔带)+7.5 m(车行道)+1.5 m(机非分隔带)+5.0 m(非机动+人行道)。桥梁设计结构见图1 和图2。

图1 桥梁立面示意图(单位:mm)

图2 桥梁横截面示意图(单位:mm)

本文依托工程的结构体量大、构件多,需要合理制定运输方案;同时,该工程现场场地条件复杂,南北两岸情况各异,需要综合考虑现场实际情况,制定合理的安装方案;钢结构安装过程也将涉及各种临时设施,其安全性能也是施工控制的要点之一;此外,钢结构安装的精度控制是施工控制的重点难点。因此,本文针对依托工程的特点,研究制定了分段运输方案,并分析计算了临时支撑和吊点型式的受力性能,因地制宜地制定了安装方案。同时,也总结了钢结构安装质量控制措施,为今后类似工程起到参考作用。

2 运输及安装方案的制定

2.1 运输方案

通过考察现场地形及道路运输条件,研究决定采用低平板加液压平板车的陆地运输方式。为满足构件实际运输条件需求,构件尺寸需要符合以下要求:分段长度应小于40 m、宽度需小于6.5 m、高度应小于4.2 m。因此,根据实际情况制定了运输分段方案,全桥共分为主分段32 件(不含挑臂),具体分段见图3。其中,分段最大运输外形尺寸为35 m(长)×6 m(宽)×3.2 m(高),重量约108 t。根据运输条件和构件尺寸要求,长度30 m 以下的钢梁选用平板车运输,长度30 m 以上的钢梁选用两支点运输。

图3 运输分段轴测示意图

2.2 临时支撑方案

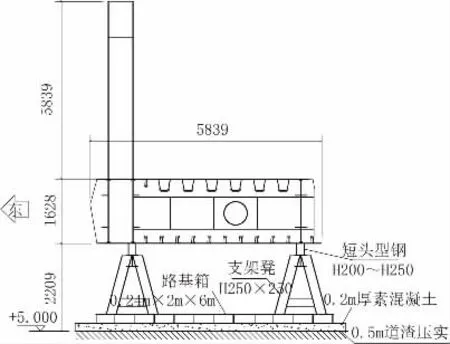

依托工程桥面标高约8.3 m,现状地面标高约5.0 m, 主桥基础及下部结构施工完成并回填压实后,分别在边墩跨内侧和中墩两侧铺设路基箱,路基箱上面设置支撑凳,主梁在支撑凳上拼装焊接。其中,根据构件重量及安装顺序分析可知,最不利支撑凳位于最大纵梁的两端,其中最不利位置支撑凳构造见图4。

图4 纵梁下的最不利支撑凳构造图(单位:mm)

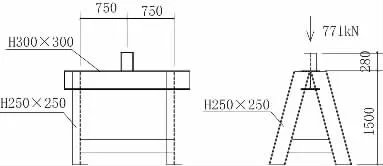

经计算分析可知,最大纵梁下部最不利支撑凳位置的最大竖向受力约为154.2 t,每处设置两个支撑凳, 单个支撑凳最大竖向受力为154.2/2=77.1 t,支撑凳高度约1.8 m,计算简图见图5。

图5 最不利支撑凳计算简图(单位:mm)

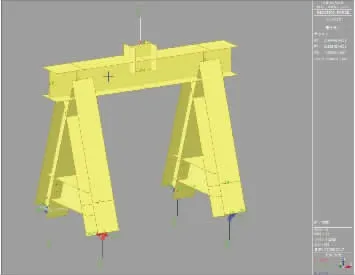

依据《公路钢结构桥梁设计规范》(JTG D64—2015),对最不利位置处的支撑凳进行强度、刚度验算。采用Midas Civil 建立有限元模型,支撑凳中心作用771 kN 的压力。结构计算模型及计算结果分析见图6~图9,计算结果汇总见表1。

图6 结构计算模型图

图7 支撑凳荷载状态下组合应力云图

图8 支撑凳荷载状态下位移量图

图9 支撑凳荷载状态下弯矩图

表1 支撑凳荷载作用下强度及刚度验算结果

验算结论:支撑凳强度及刚度满足规范要求。在应力较大处应加大焊脚尺寸,在上横梁中间位置处加设劲板,加强受力点的承载力,以提高支架凳的整体稳定性。在支架凳的四个落地点确保支脚与路基箱固结。

2.3 安装方案

2.3.1 安装流程

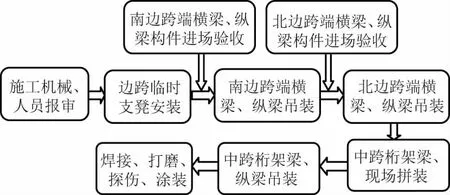

依据构件吊装重量及现场实际情况,选用350 t汽车吊和350 t 浮吊进行吊装。最大吊装外形尺寸为56.2 m(长)×5.9 m(宽)×10.6 m(高),重量约230 t。总体吊装顺序采用先边跨再中跨、先端横梁再纵梁。南边跨安装采用350 t 汽车吊单机吊装,北边跨采用350 t 汽车吊与350 t 浮吊双机抬吊,中跨采用350 t 浮吊吊装。具体安装流程见图10。

图10 安装流程图

2.3.2 场地要求

运输通道:施工便道宽度不小于6 m,原地面压实后上铺50 cm 道渣并压实,地基承载力满足100 kPa。吊装场地:汽车吊作业范围内采用12 t 压路机将原有土基压实,上铺50 cm 道砟,加固至地基承载力满足100 kPa,同时,汽车吊支腿处放置重型路基箱。钢梁拼装场地:原有土基压实,上铺50 cm 道砟并压实,上方浇筑20 cm 素混凝土垫层。河道清淤要求:现状春申港不通航,河口淤泥多,现状水深不满足浮吊作业要求,需对浮吊作业区域按照浮吊吃水深度2.5 m 以上要求进行清淤。

2.3.3 现场组拼

依托工程中跨2 个桁架钢箱梁吊装节段属于超大构件,无法满足市政道路运输要求,故需在工地采用350t 浮吊进行现场总体组拼,登高作业采用登高车。根据现场场地条件,钢箱梁节段的现场组拼场地设置在南岸东侧。钢箱梁组拼平台承重能力将直接影响全桥整体拼装精度[3]。因此,采用以下措施确保组拼场地的承载力:

(1)对组拼场地地基进行整平并压实,上铺200 mm 混凝土垫层找平,并在两侧设置排水沟。

(2)组拼胎架采用钢性路基箱上设置支撑凳,下方铺设重型承重路基箱,路基箱规格为0.224 m×2 m×6 m,该种路基箱承载能力较高,铺设范围为宽15 m×长70 m 整个组拼平台范围。

2.3.4 吊装工况分析

依据总体吊装顺序,先进行南岸两个墩(4# 和5#墩)的端横梁和纵梁吊装,由于南岸现场条件宽裕,可直接采用350 t 汽车吊进行陆地吊装,该工况下,汽车吊和运梁车均停在边跨之间,跨中地面路基事先进行了压实处理,且在汽车吊停放位置设置路基箱板,确保地基承载力满足吊装要求。

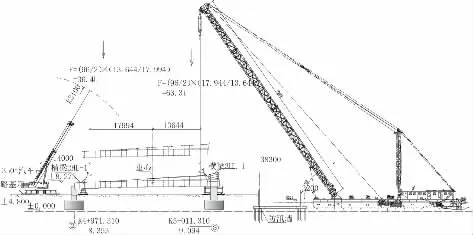

北岸的两个墩(2# 和3# 墩)的横梁和纵梁需要在南岸组拼完成后,由350 t 浮吊“送梁”至北岸。其中北岸靠近江边的主墩(3#墩)的横梁直接采用350 t 浮吊进行吊装;远离江边的边墩(2#墩)横梁由浮吊“送梁”,再由350 t 汽车吊陆地上安装;鉴于北岸场地条件限制,汽车吊单独吊装无法满足边跨部分纵梁的要求,故边跨西半幅纵梁采用350 t 汽车吊配合350 t 浮吊共同进行,先由350 t浮吊将纵梁“送梁”至北岸指定位置,然后按照自西向东的顺序依次进行“双机抬吊”,见图11;剩余东半幅纵梁在350 t 浮吊的作业半径以内,单独采用浮吊进行安装即可。

主跨桁架梁、横梁及小纵梁均采用350 t 浮吊进行安装,按照西侧桁架梁(东侧桁架梁(横梁(纵梁(挑臂的安装顺序依次进行,其中最不利工况在两侧的桁架梁安装,该工况下,桁架梁最大吊重约237 t(含吊具重),350 t 浮吊采用作业半径20.2 m,扒杆长度45 m,额定吊重265 t,满足吊装要求。

图11 汽车吊和浮吊双机抬吊工况示意图(单位:mm)

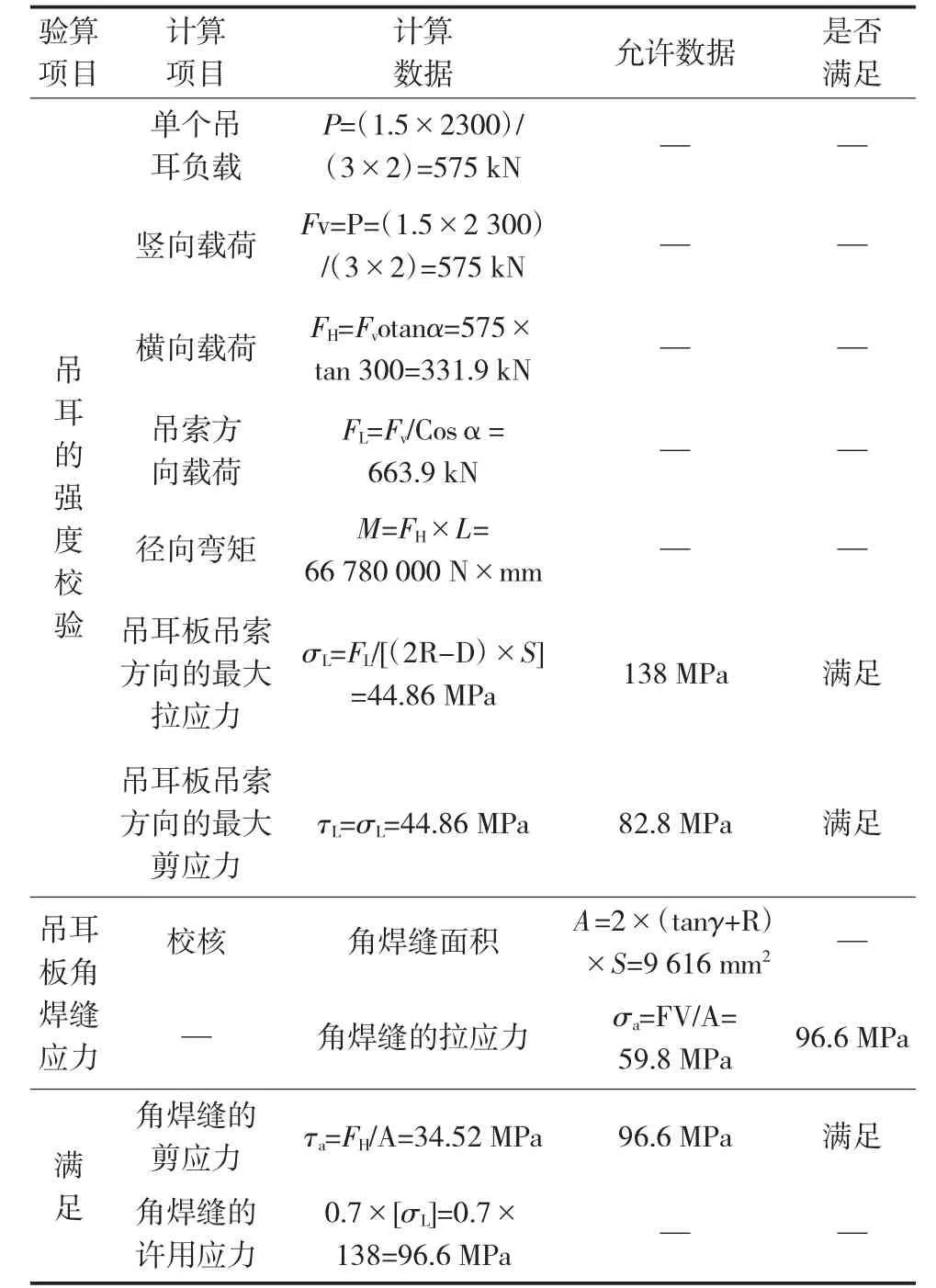

2.3.5 吊点的布设

吊点一般设置在钢梁隔板和劲板相交处的钢梁顶面,当设有隔板和劲板时,可自行设置假隔板和加劲肋进行加固[5]。为确保吊装过程中构件的稳定,吊点位置的选定极为关键。针对一般构件而言,每个分段设置4 个吊耳,4 个吊耳的对角线交点须是钢梁自身的重心位置。由于常规构件较易找到其重心位置,其吊点设置也较为容易,但对于偏心构件来说,设置吊点位置就显得极为重要。

本文依托工程的中跨桁架梁就是典型的偏心构件,也是吊装重量最大的构件,故其吊点的设置务必成为吊装控制的重点。首先,利用CAD 三维模型选取其构件重心;其次,考虑吊装过程中防止构件变形的因素,将其中两个吊点设置在其桁架下缘板上,其余六个吊点均匀设置在纵梁顶面;然后,综合考虑其重心位置、构件特征及索具配置,利用计算机模拟确定其吊点位置;最后,针对吊耳和吊具的选择进行受力验算。其吊点设置见图12。

图12 桁架梁吊点设置图

表2 桁架梁吊点验算结果汇总

吊耳采用A-60 型吊耳,安全负载60 t,桁架梁重约230 t,单机吊装,设置四组吊耳(每组两个),按三组吊耳受力计算,吊耳板材质选用Q345B,角焊缝系数取0.7,其吊耳验算结果见表2。

3 安装质量控制措施

(1)构件就位过程控制措施

首先,吊车或浮吊应停在构件起吊工作半径范围内,运梁车开到起吊范围内;然后,挂索并缓慢上力;先进行试吊,将钢梁吊离运输车30 cm 时暂停,观查吊车或浮吊是否稳定,然后再起吊,把钢梁吊过墩柱,吊车或浮吊旋转移动到安装位置,缓慢落钩,将钢梁上的支座线对准柱顶上的定位线进行就位,然后逐步松钩,待吊车或浮吊只承担10%钢梁重量时,观察临时支撑凳、墩柱、垫石及钢箱梁有无变形,确定安全后方可卸荷;此时,安排工人安装骑马板,进行腹板立缝焊接,然后再脱钩,安装就位完成[4-5]。

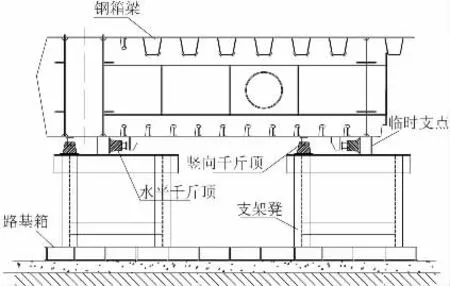

(2)构件高程和水平位置调整措施

钢梁架设前,必须对墩柱顶标高、中线以及跨径进行复测,误差应在设计和规范允许范围内。同时,在墩柱顶上划出纵横向十字线,以便于安装支座和钢箱梁架设。钢梁架设完毕后现场采用千斤顶来调节钢梁位置及标高,待线型和标高调整完毕后再进行焊接定位,见图13。

(3)支座保护措施

钢桥在安装未形成整体前,支座暂不能受力,故在支座四周设置保护支撑,支撑面高出支座顶面5mm,以避免吊装时梁底与支座接触。待全桥安装焊接完成后,采用火焰切割拆除保护支撑。同一桥墩处两侧同时对称操作,同一支座处两个保护支撑同时对称操作。

图13 钢梁平面位置及标高调节示意图

4 结论

(1)在制定钢结构桥梁安装方案时,应根据工程实际情况,因地制宜地选择适合的施工方案。本文依托工程通过合理制定施工方案,严格进行施工质量管控,最终顺利完成了全桥的安装工作,实践证明选择浮吊和汽车吊配合的“双机抬吊”的安装方案,既能解决吊装现场的场地需求,又能满足施工质量和安装精度要求。

(2)施工前,应综合考虑运输条件和现场场地情况,制定合理的运输分段方案,选择适宜的运输车辆和路线,确保构件在运输过程中不受损伤。此外,尚应对吊装场地进行地基加固,确保地基承载力满足吊装作业要求。

(3)钢结构安装过程中的临时设施的安全性也是施工控制的重点之一,故应针对施工过程中的临时支撑和吊点等构造设置进行分析验算,确保其受力性能满足规范要求,使施工过程安全可控。

(4)安装精度控制是钢结构桥梁施工中的重点及难点,文中提出了构件就位过程控制措施、高程和水平位置调整措施以及支座保护措施,对今后类似工程有借鉴参考价值。