Ti表面改性Al涂层及其抗氧化性能*

2019-11-22贾倩倩李德元张楠楠

贾倩倩,李德元,张楠楠

(1.沈阳工业大学 材料科学与工程学院,沈阳 110870;2.辽宁轨道交通职业学院 人事处,沈阳 110023)

钛及钛合金具有较低的密度,较高的熔点和比强度以及较好的高温力学性能[1-3],因此,钛及钛合金经常被用作飞机发动机与机身构件、汽车部件等设备的组成材料[4-5].然而通常钛合金的使用温度在600 ℃以下,超过该温度时,钛合金很容易被氧化,另外由于氧的渗入合金还会发生氧脆现象[6-7].如果能在钛合金表面制备出一层具有优良抗高温氧化性能的涂层,则可在提高钛及钛合金抗高温氧化能力的同时,又不降低其力学性能.

Al元素能够在金属材料表面形成致密、稳定的氧化膜且具有较好的抗氧化效果.Ti-Al金属间化合物则因能形成氧化铝膜而常被用作制备钛及钛合金表面耐热涂层.目前已有学者采用搅拌摩擦焊搭接法[8]、原位合成法[9]、机械合金化法[10]、高真空电弧离子镀法[11]、高能球磨结合热处理法[12]和固相扩散反应法[13]等工艺方法在钛及钛合金表面制备出Ti-Al金属间化合物涂层.热喷涂技术具有操作程序简单,效率高,经济性强等优点,因此,实际生产中通常采用热喷涂工艺方式在基体表面制备出性能不同的涂层.虽然理论上讲,通过直接热喷涂Ti-Al化合物相粉末的方式有可能在钛合金表面直接制备出Ti-Al金属间化合物涂层,但由于热喷涂焰流温度处于3 000~20 000 ℃,而Ti-Al金属间化合物在2 000 ℃以下就会发生熔化、分解和严重氧化反应,因此,该种方法很难保证涂层的组织和性能.另外,热喷涂所得到的金属间化合物涂层与钛合金的结合方式主要为机械结合,因而结合强度较差.

本文在工业纯钛表面通过电弧喷涂制备了纯Al涂层,然后对涂层进行了炉中加热改性处理,使得试件表面的Al涂层与钛基体之间发生扩散反应,从而得到Ti-Al金属间化合物涂层.由于炉中加热改性处理用时较长,在实际工业生产中对尺寸较大的工件进行加热处理更是难以实现,故本文亦采用了激光重熔工艺方式对钛基体表面Al涂层进行了改性处理,并对比分析了经不同改性方法处理后涂层的微观组织形貌.本文还对改性处理后的Al/Ti试件在800 ℃下进行了为时60 h的高温氧化试验,并分析了改性后Al涂层经高温氧化后的微观组织形貌以及其对钛材的高温防护效果,为其实际应用提供了一定的理论依据.

1 试 验

1.1 试件的制备

基体材料选用尺寸为30 mm×30 mm×10 mm的工业纯钛,采用电弧喷涂工艺在基体表面制备厚度约为200 μm的纯Al层,然后对喷涂态纯Al涂层分别进行炉中加热和激光重熔改性处理.当进行炉中加热改性处理时,将Al/Ti试件放置在氧化铝瓷舟中,于750 ℃/5 h条件下在电阻炉中进行大气环境下的加热改性处理.当进行激光重熔改性处理时,扫描速度为10 mm/s,光斑直径为25 mm,激光功率为1 500 W.试验中采用LDF6000-100激光器,电弧喷涂设备选用沈阳工业大学自制的XDP-5型电弧喷涂机,试验中喷涂材料采用直径为2 mm的工业纯铝焊丝(纯度大于99.8%).

1.2 测试分析

采用扫描电镜分析经炉中加热和激光重熔改性处理后涂层和基体的微观组织形貌,以及改性处理后涂层经高温氧化后的微观组织形貌.采用能谱仪分析改性反应区的元素组成.利用X射线衍射仪对经改性处理后形成的金属间化合物与经氧化处理后试件表面生成的物相进行判定.

2 结果与分析

2.1 喷涂态Al涂层微观组织形貌

图1为喷涂态Al/Ti试件界面的微观组织形貌.图1中深灰色部分为厚度约200 μm的纯Al涂层,Al涂层下方的浅灰色部分则为Ti基体.由图1可见,纯Al涂层中存在一些黑色孔隙,这是因为在电弧喷涂Al涂层的过程中,Al喷涂粒子以熔融或半熔融的状态撞击到基体表面,大部分Al喷涂粒子在与基体撞击的过程中铺展成扁平状,但也有少量喷涂粒子的形变量较低,使得粒子在Ti基体表面的沉积过程中不能密切贴合,进而形成了孔洞.另外,熔融态Al喷涂粒子内部还可能溶解一定量的气体,然而喷涂粒子迅速在Ti基体表面冷却凝固,其内部气体无法及时逸出,从而使得气体留存在涂层中并最终形成了孔隙[14].再则,当粒子喷射到基体表面后,粒子表面温度迅速降低并与中心温度形成了较大温差,因而粒子收缩成球形并产生孔隙[15].由图1还可以看出,喷涂态Al涂层与基体界面处未见扩散层,即涂层与基体之间的结合并非冶金结合,而是简单的机械结合.

图1 喷涂态Al/Ti试件界面的微观组织形貌Fig.1 Microstructural morphology for interface of sprayed Al/Ti specimen

2.2 改性处理后Al涂层微观组织形貌

2.2.1 炉中加热改性后Al涂层微观组织形貌

图2a为经750 ℃/5 h炉中加热改性处理后Al/Ti试件界面的微观组织形貌.由图2a可见,经750 ℃/5 h炉中加热改性处理后,原Al涂层消失,Ti基体表面形成了厚度约为300 μm的深灰色组织.经能谱分析可得,图2a中A区域的Al原子分数为77.15%,根据Ti-Al二元相图可知,TiAl3相的Al原子分数为76%,由此可初步判断,A区域所代表的物相为TiAl3金属间化合物.图2b为经炉中加热改性处理后Al/Ti试件的XRD图谱.由图2b可见,图谱中仅存在明显的TiAl3衍射峰,这进一步表明经炉中加热改性处理后,Ti基体表面所形成的Al、Ti扩散区主要由单一的TiAl3相金属间化合物相构成.Al的熔点为660 ℃,在750 ℃下的加热过程中Al涂层发生熔化.另外,Al涂层与Ti基体间存在较大的Al浓度梯度,在此浓度梯度的作用下,液态Al不断向基体方向扩散,并与基体中的Ti元素发生反应生成TiAl3金属间化合物.

图2 炉中加热改性Al/Ti试件界面的微观组织形貌与XRD图谱Fig.2 Microstructural morphology and XRD spectrum for interface of Al/Ti specimen modified by heating in furnace

2.2.2 激光重熔改性后Al涂层微观组织形貌

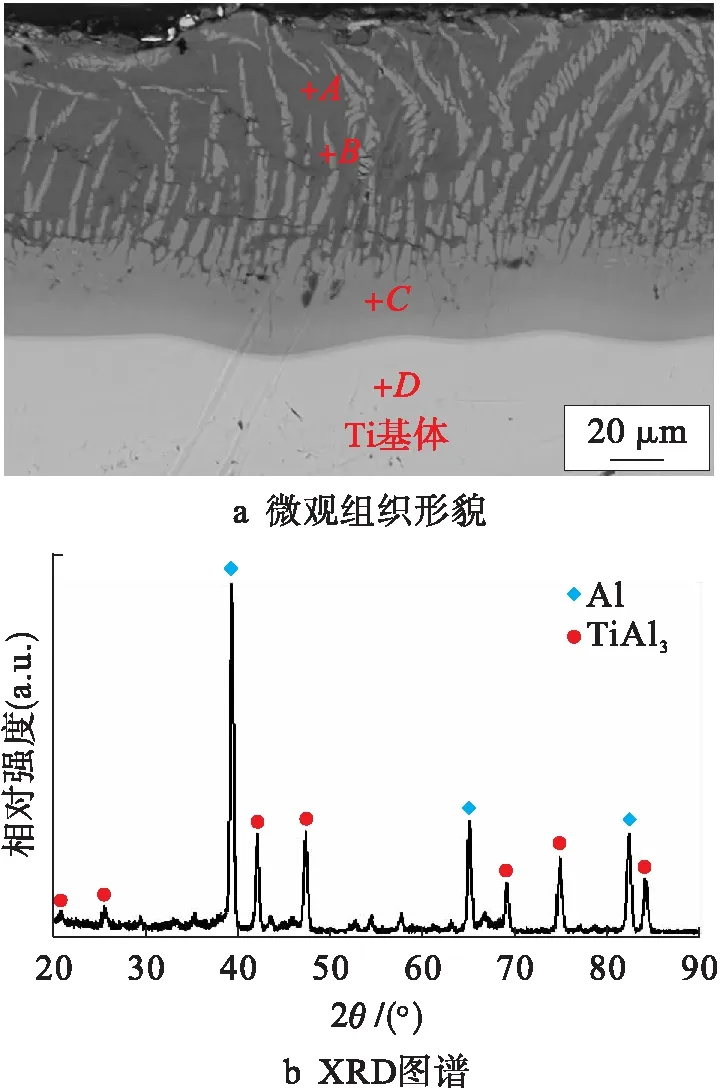

图3a为经激光重熔改性后Al/Ti试件界面的微观组织形貌.由图3a可见,经激光重熔处理后,Ti基体表面形成了厚度约为30 μm的浅灰色区域.另外,在该区域上方的深灰色区域具有较多浅灰色树枝状物相.经能谱分析可得,图3a中A点的Al原子分数为100%,B点的Al原子分数为76.46%,C点的Al原子分数为74.31%,D点的Al原子分数为0%.同样根据Ti-Al二元相图推断可知,A点所代表的深灰色区域为尚未发生反应的纯Al涂层,B点所代表的树枝状物相为TiAl3金属间化合物,C点所代表的浅灰色区域为含Al量略低的TiAl3金属间化合物层,D点代表钛基体.图3b为经激光重熔处理后Al/Ti试件的XRD图谱.由图3b可见,图谱中存在明显的Al和TiAl3衍射峰,这也进一步表明经激光重熔改性处理后,钛基体表面仍有尚未与基体中的Ti元素发生反应的Al涂层,而发生反应了的Al、Ti元素则主要生成了TiAl3金属间化合物相.

图3 激光重熔改性Al/Ti试件界面的微观组织形貌与XRD图谱Fig.3 Microstructural morphology and XRD spectrum for interface of Al/Ti specimen modified by laser remelting

2.2.3 改性处理后Al涂层微观组织形貌对比分析

对比图2a和图3a可以看出,经750 ℃/5 h炉中加热改性处理后,钛基体表面无明显剩余Al涂层存在,且所形成的Ti-Al金属间化合物层较厚.经激光重熔改性处理后的基体表面则存在较多尚未参与反应的Al涂层,且所形成的Ti-Al金属间化合物层较薄,这是因为炉中加热改性处理的热作用时间较长,且整个加热过程是在等温环境下进行的,而激光重熔Al涂层的过程是一个迅速升温和急速冷却的过程.在激光作用下Al涂层在较短时间内快速熔化并与部分熔化的Ti基体发生反应,但由于激光作用时间较短,当激光移开后,反应区快速冷却凝固,因此,仍有较多的Al尚未来得及与钛基体反应,而生成的Ti-Al金属间化合物相的含量也相对较少.对比图2a和图3a还可以看出,无论是炉中加热改性处理还是激光重熔改性处理,均可使得Al涂层与Ti基体间的结合方式由喷涂态时的简单机械结合转变为冶金结合,结合强度得到了一定的提高.另外,由图3a还可以看出,经激光重熔改性处理后,剩余Al涂层的微观组织形貌较喷涂态得到了较大改善,Al涂层中孔隙显著减少,且涂层变得更加均匀、致密.

2.3 高温氧化后改性Al涂层微观组织形貌

2.3.1 炉中加热改性Al涂层微观组织形貌

为了对比经不同改性处理后所得Al涂层的抗高温氧化性能及其高温氧化试验后的微观组织形貌,本文对经炉中加热与激光重熔改性处理后的Al/Ti试件于800 ℃下进行了为时60 h的高温氧化试验.

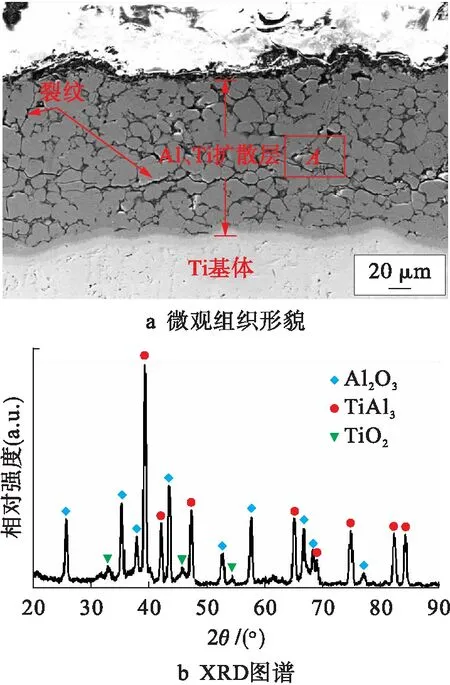

图4a为炉中加热改性处理后的Al/Ti试件经800 ℃/60 h氧化试验后的界面微观组织形貌.由图4a可见,经800 ℃/60 h氧化处理后,钛基体表面仍存有厚约200 μm的深灰色区域.经能谱分析可得,图4a中A区域的Al原子分数为74.32%,可推测A区域所代表的物质为TiAl3金属间化合物.对比图2a和图4a可以看出,经过高温氧化后Al、Ti扩散层的微观组织形貌未发生明显变化,但扩散层的总厚度却有所减少,由氧化前的300 μm减少至氧化后的200 μm,且扩散层表面具有明显裂纹.图4b为经高温氧化后Al/Ti试件的XRD图谱.由图4b可见,经800 ℃/60 h氧化后,图谱中存在明显的Al2O3、TiAl3衍射峰.另外,图谱中存在少量TiO2衍射峰,这是因为经炉中加热改性处理后,钛基体表面所形成的Al、Ti扩散层主要由TiAl3金属间化合物相组成,在氧化过程中富Al的TiAl3相会与空气中的氧反应并生成Al2O3氧化物,此外,由于TiAl3相中也含有一定量的Ti元素,Ti元素也会在氧化过程中被空气中的氧气氧化并生成TiO2.由于具有金红石结构的TiO2质地疏松且易破碎,因此,随着氧化时间的延长,试件表面所形成的Al2O3氧化膜会随着TiO2的剥落而脱落,这也是经800 ℃/60 h氧化后Al、Ti扩散层厚度有所减少且扩散层表面产生明显裂纹的原因.

图4 炉中加热改性Al/Ti试件界面的高温氧化微观组织形貌与XRD图谱Fig.4 Microstructural morphology and XRD spectrum after high temperature oxidation for interface of Al/Ti specimen modified by heating in furnace

2.3.2 激光重熔改性Al涂层微观组织形貌

图5a为激光重熔改性后Al/Ti试件经800 ℃/60 h氧化试验后界面的微观组织形貌,由图5a可见,经800 ℃/60 h氧化后,原改性Al涂层的微观组织形貌变化较为明显,钛基体表面形成了一定厚度的深灰色区域.图5a中A区域的Al原子分数为74.83%,可推测A区域所代表的物质为TiAl3金属间化合物.由图5a还可以发现,经过氧化试验后基体表面所形成的TiAl3金属间化合物层上同样有裂纹产生.对比图3a和图5a可见,经800 ℃/60 h氧化后,钛基体表面的TiAl3金属间化合物层明显增厚,这是因为试验中的氧化温度为800 ℃,远超于Al的熔点,在此氧化温度下剩余Al涂层以液态形式存在,且剩余Al涂层与Ti基体间尚存在一定的浓度梯度,在此浓度梯度的驱动下液态Al进一步扩散渗到Ti基体中并与之发生了反应.图5b为经过高温氧化后Al/Ti试件的XRD图谱.由图5b可见,XRD图谱中存在较多Al2O3与少量TiO2衍射峰,这说明在氧化过程中钛基体表面的剩余Al涂层除了与Ti基体发生扩散反应并生成TiAl3相外,还会与空气中的氧发生反应.对比图5b与图3b可以看出,图5b中同样具有明显的TiAl3相衍射峰,但Al衍射峰消失.综上可得,经800 ℃/60 h氧化试验后,Al/Ti试件表面的剩余Al涂层消失,基体表面所形成的深灰色区域主要由TiAl3相组成.

图5 激光重熔改性Al/Ti试件界面的高温氧化微观组织形貌与XRD图谱Fig.5 Microstructural morphology and XRD spectrum after high temperature oxidation for interface of Al/Ti specimen modified by laser remelting

2.4 改性Al涂层抗高温氧化性能分析

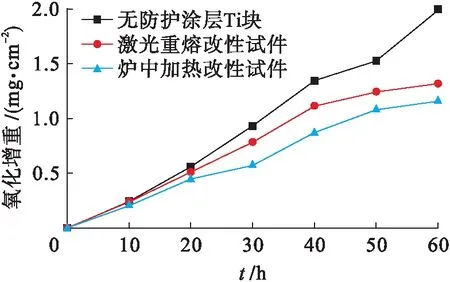

图6为无防护涂层Ti块、经炉中加热以及经激光重熔改性处理后Al/Ti试件的氧化动力学曲线.由图6可见,在氧化初期无论是无防护涂层的Ti块还是经改性处理后的Al/Ti试件均具有较大氧化增重,但随着氧化时间的延长,经改性处理后的Al/Ti试件的氧化增重明显减缓,而无防护涂层的Ti块仍具有较大氧化增重.这是因为Ti在高温下很容易被氧化并生成TiO2,而TiO2结构疏松且极易破碎,这使得Ti块在整个试验过程中被源源不断的氧化.而经改性处理后的Al/Ti试件表面所生成的TiAl3相金属间化合物具有较高的Al含量,在氧化初期富Al的TiAl3相会与空气中的氧反应并生成Al2O3,氧化增重较大.但随着氧化试验的不断进行,Al/Ti试件表面逐渐被Al2O3氧化膜所覆盖,Al2O3氧化膜有效阻止了氧原子向Ti基体的进一步扩散,氧化增重随之减小.虽然Al2O3氧化膜在氧化过程中可能会发生少量脱落,但富Al的Ti-Al金属间化合物相同样会与氧反应并生成Al2O3,进而使得试件表面的Al2O3氧化膜保持在一个较为完整的状态.由图6还可以看出,经炉中加热改性处理后的Al/Ti试件的氧化增重小于经激光重熔改性处理后的情况,这可能是由于经炉中加热改性处理后,钛基体表面形成了较厚的TiAl3金属间化合物层,而经激光重熔改性处理后,钛基体表面所形成的TiAl3金属间化合物层相对较薄,且基体表面留存有尚未反应的Al涂层,800 ℃下纯Al以液态形式存在,而TiAl3金属间化合物却始终以固态形式存在,因而TiAl3对氧的扩散渗入起到了更好的阻碍作用.

图6 不同改性Al/Ti试件的氧化动力学曲线Fig.6 Oxidation kinetics curves for different modified Al/Ti specimens

3 结 论

通过以上分析可以得出以下结论:

1)钛基体表面Al涂层经750 ℃/5 h炉中加热改性处理后,基体表面形成了主要由TiAl3金属间化合物相组成的Al、Ti扩散层,其厚度约为300 μm.钛基体表面Al涂层经激光重熔改性处理后,基体表面存在尚未发生反应的Al涂层,基体表面同样形成了主要由TiAl3金属间化合物相组成的反应层.

2)经过高温氧化试验后,炉中加热改性Al涂层的微观组织形貌未发生明显变化,但Al、Ti扩散层厚度有所减少,扩散层依旧主要由TiAl3金属间化合物相组成;但激光重熔改性Al涂层的微观组织形貌变化较为明显,基体表面剩余Al涂层消失,TiAl3金属间化合物层厚度明显增加.

3)相比于无防护涂层Ti块,经炉中加热与激光重熔改性处理后的Al/Ti试件均具有较好的抗高温氧化性能,但经炉中加热改性处理后的Al/Ti试件的抗高温氧化性能更佳.