纯电动汽车两挡AMT试验研究

2019-11-22万良晨柴本本巫少方张建武

万良晨 柴本本 巫少方 张建武

(上海交通大学机械与动力工程学院, 上海 200240)

0 引言

电动汽车具有环境友好、使用成本低等特点,近年来已经成为了汽车市场消费者的重要选择。在开发电动汽车产品的过程中,同时提升车辆的机械性能与效率成为了主要的设计目标。随着电动汽车的发展,为了降低电动汽车的成本,需要减小电机与电池的尺寸,同时保持车辆性能不变[1]。用于电动汽车的两挡变速器或者多挡变速器可以提高电机效率使其运行在高效区间,减小电机尺寸,同时兼顾汽车起步加速与最高车速的要求[2]。近年来国内外研究已经提出了很多用于纯电动汽车的两挡变速器方案,并通过模型仿真、台架测试验证换挡规律与控制策略。其中大部分是基于机械式自动变速器(AMT)与双离合器自动变速器(DCT)的方案[3-5]。

本研究采用同步器换挡原理的两挡AMT,结构紧凑简单、换挡可靠、制造加工难度低,易用于小型电动汽车与集成式电驱动系统的开发中[6]。本文针对纯电动汽车两挡机械式自动变速器,基于一款小型电动汽车,设计换挡执行机构,通过台架测试与实车试验验证换挡性能与整车动力性能实现效果。

1 两挡AMT驱动系统

本研究以某型纯电动汽车为研究对象,采用两挡自动变速器传动方案。依据车辆基本与设计性能指标,设计动力总成构型。该车型基本参数与性能指标如表1所示。

表1 整车参数与性能指标

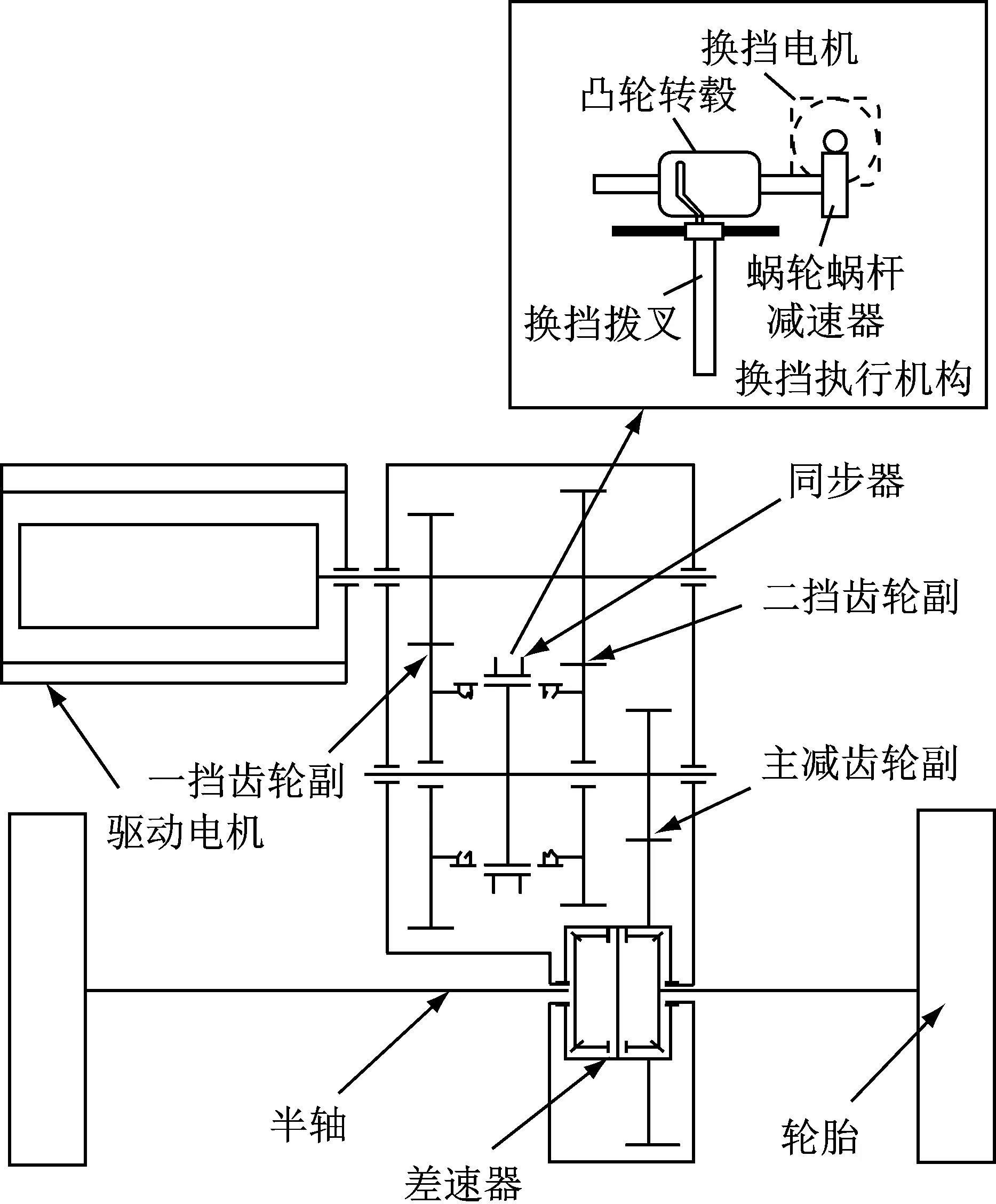

车辆驱动系统基本构型与换挡执行机构原理如图1所示,驱动电机布置在车轮前舱中部,通过花键与两挡变速器的输入轴连接,变速器采用平行轴式原理设计,其中同步器布置在中间轴上,差速器总成布置在变速器输出轴并与半轴相连接。驱动电机的输出扭矩通过变速器总成、差速器,最终传递到半轴的轮边进行动力输出。

图1 驱动系统构型图Fig.1 Architecture of Driveline

本研究设计的两挡变速器采用无离合器设计,通过换挡执行电机与驱动电机协调控制完成换挡。换挡执行机构采用电控电动式系统,结构为蜗轮蜗杆加凸轮转毂的形式,换挡执行电机的旋转运动经过蜗轮蜗杆减速后又通过凸轮转毂转化为换挡拨叉的直线运动,从而驱动拨叉进行换挡动作。拨叉的运动控制由凸轮转毂的凹槽形状决定。为了确保换挡准确平顺,凸轮转毂的凹槽可分为三段水平区域和两段斜坡区域,当拨叉头在凹槽水平区域移动时,转毂旋转而同步器结合套位置保持不变,当拨叉头在凹槽斜坡段移动时,凸轮转毂旋转带动同步器结合套轴向运动完成换挡或摘挡。

2 两挡AMT换挡控制策略

由于电动汽车采用驱动电机,而驱动电机本身具有调速功能,从而在原理上可以省去传统AMT的离合器及相应控制系统,使驱动电机控制器(MCU)与变速器控制器(TCU)协同控制,可以实现驱动电机在多种工作模式中切换,进而实现精确快速换挡。另一方面,本研究的驱动系统采用两挡变速器,只有两个档位,所以可以省去传统多挡机械式变速器的选挡机构,变速器控制可以简化为摘挡操作与挂挡操作。

2.1 两挡AMT换挡规律

换挡规律是指自动变速器档位切换信号随着控制参数变化的规律,当外部控制参数到达换挡时刻时,TCU将发出换挡指令,控制相应执行机构完成换挡动作。

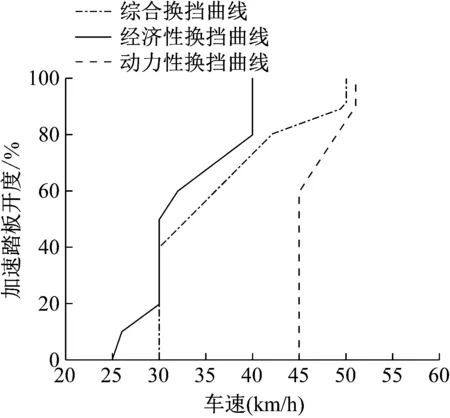

本研究两挡AMT采用一种综合车辆动力性与经济性的双参数换挡规律,为避免频繁换挡造成车辆行驶顿挫,降挡曲线与升挡曲线之间设定7 km/h的速差。车辆动力性换挡规律、经济性换挡规律与综合换挡规律的升挡曲线,如图2所示。

图2 换挡规律曲线图Fig.2 Parameters of Shifting Schedule

考虑车辆使用一挡起步时,在速度未达到50 km/h 前不进行升挡。同时,为避免车辆低速行驶情况下动力电机工作转速长时间较高,降挡速度不宜过低。综上,当加速踏板开度α大于0.9 时,取升挡点速度为50 km/h;当α小于0.4时,取升挡点速度为30 km/h;当α处于0.4~0.9 之间时,换挡点速度使用线性方法计算获得。

2.2 协同控制

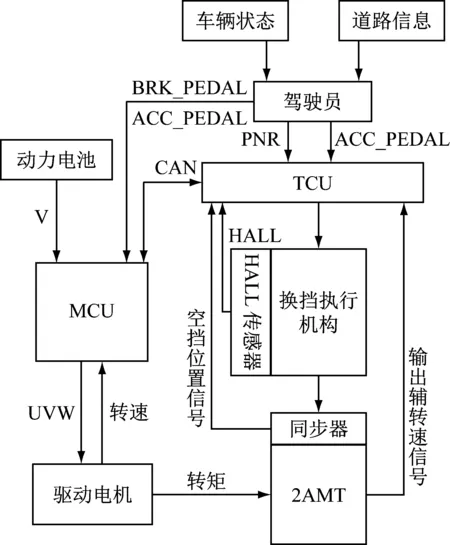

TCU接收来自车辆传感器的各类电信号,包括驾驶意图、车辆运行状态,根据接收到的电信号,结合预设的换挡逻辑,向2AMT换挡执行机构发出换挡控制指令,同时与MCU进行协同通信。根据TCU 发出的指令,换挡执行机构与MCU 协同工作,有序执行并完成变速器的升档、降档和保持挡位的动作[7]。2AMT变速器控制系统结构如图3所示。

图3 两挡变速器控制系统结构图Fig.3 Control System of 2AMT

在驱动电机+2AMT 的动力系统中,由于存在换挡过程,驱动电机需要根据换挡需求采用不同的模式的控制。在整个换挡过程中,驱动电机主要工作在三种模式下:转矩模式、自由模式和调速模式。在两挡AMT系统挡位切换具体过程可分为五个阶段:

(1) 转矩卸载阶段,当TCU检测到换挡条件时,系统进入挡位切换状态,并发出换挡指令,MCU接收到指令后将工作模式由转矩模式切换到自由模式,完成转矩卸载,车辆进入惯性行驶状态;

(2) 自由摘挡阶段,驱动电机完成转矩卸载后,TCU发出指令控制换挡执行机构完成摘挡动作,当TCU采集到空挡信号后,换挡执行电机停止运行,TCU发出摘挡完成信号与期望转速信息;

(3) 空挡调速阶段,两挡AMT进入空挡状态后,MCU由自由模式进入调速模式,控制驱动电机转速到达期望转速附近,而后再次进入自由模式,等待挂挡动作;

(4) 自由挂挡阶段,驱动电机再次进入自由模式后,TCU继续发出指令控制换挡执行机构完成挂挡动作,当换挡电机转动圈数达到预设标定目标值后停止工作,判断此时进入预定挡位;

(5) 转矩恢复阶段,两挡AMT进入预设挡位后,驱动电机转速重新与车速达到协同状态,MCU控制驱动电机由自由模式进入转矩模式,根据加速踏板开度信号调节电机输出转矩。

两挡AMT换挡过程需要TCU与MCU协同工作,通过CAN通讯网络进行交互通信,完成两者指令交互与协同控制逻辑。

3 两挡AMT台架试验

为了验证变速器和驱动电机的协调控制以及换挡性能,需要对整个电驱动系统进行台架试验。台架试验主要目的是验证驱动电机及其控制器MCU和变速器控制器TCU换挡过程的协同控制。试验设备包括驱动系统样机、整车负载模拟电机、传感器信号采集设备、电源供电设备与计算机测控平台。

本次台架试验的主要功能模块如图4所示。

图4 台架测试模块示意图Fig.4 Functional Modules of Rig Test

上位机通过NI的测控系统实时向负载电机和驱动电机发出控制信号,并负责整个负载系统和驱动系统的控制和一些主要数据的采集。动力电池包向驱动电机控制器(MCU)提供336 V直流电源,MCU再向驱动电机输送三相交流高压电源。负载电机用于模拟整车负载,扭矩和转速信息通过自带的扭矩转速传感器进行采集,并通过EtherCAT网络传送到上位机。MCU和TCU之间通过CAN联接,可以实现换挡过程的实时控制。

为了验证TCU与MCU协同控制状态,需要使用负载电机模拟整车负载,使用加速踏板控制驱动电机转速,TCU写入综合换挡规律,当电机转速与踏板信号满足换挡条件时,进行换挡操作。

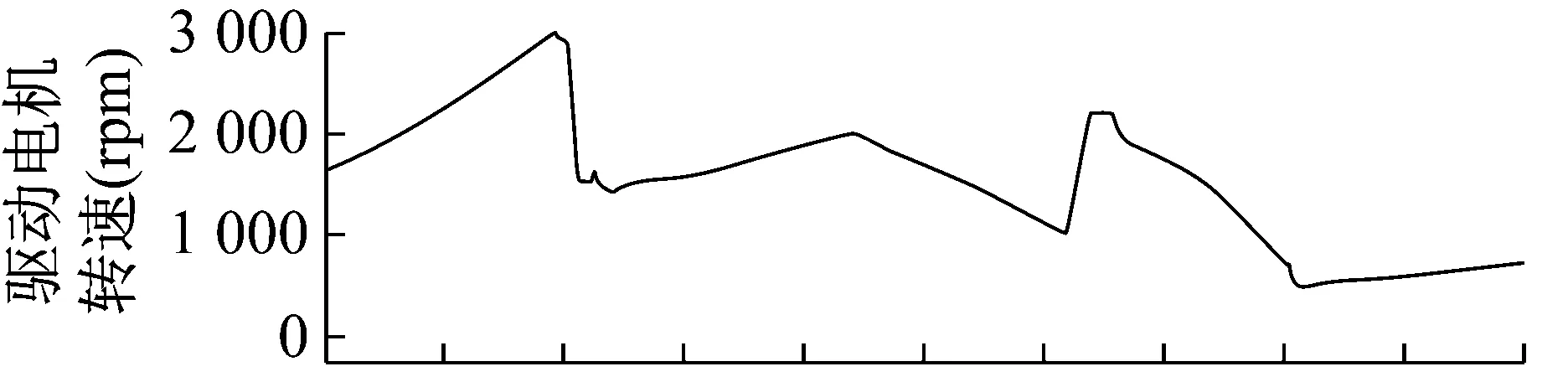

负载换挡试验的电机转速与挡位变化如图5所示。档位为一挡时,驱动电机转速达到约3 000 rpm时,变速箱执行升挡动作;档位为二挡时,驱动电机转速达到约1 100 rpm时,变速箱执行降挡动作。升挡降挡性能结果如图6所示,从试验结果看,升挡与降挡动作执行逻辑正常,驱动电机调速响应迅速,换挡过程较平顺。通过台架试验可以证明变速器控制系统工作状态稳定,换挡控制程序按照预设状态工作,TCU与MCU协同控制比较顺利。

图5 台架负载换挡试验结果图Fig.5 Result of Dynamic Shifting on Bench Test

4 两挡AMT实车试验

通过台架换挡试验验证系统工作正常,还需要进一步将两挡AMT系统应用到真实车辆中,检验其在实际道路工况下的工作运行情况。将TCU和MCU与变速器本体布置在试验车辆的前舱中。实际装车效果如图7所示。

图6 台架负载换挡试单次升降挡结果图Fig.6 Result of Shifting Performance on Bench Test

图7 两挡AMT实车效果图Fig.7 Picture of Vehicles with AMT installed

4.1 转毂动力性测试

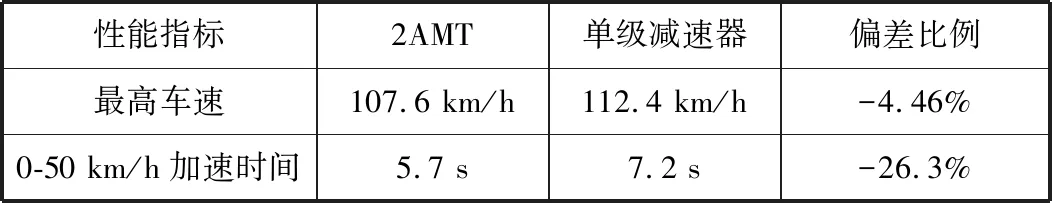

在测试转毂上对两挡AMT驱动系统动力性能进行测试,主要验证整车最高车速与加速性能。其中最高车速取五次测试速度最大值的平均值,加速性能依据车辆处在一挡状态0-50km/h加速时间,取五次测试结果平均值,计算得到试验测试结果。将测试结果与搭载单级减速器车辆性能参数进行对比。取同型号测试车,该车搭载单级减速器,减速比为5.432。将二挡变速器实测结果与单级减速器结果进行对比。动力性能测试结果对比如表2所示,结果显示,装备了两档变速器的车辆最高车速略逊于单级减速器,而加速能力大大优于单级减速器。

表2 动力性测试结果表

4.2 实际道路换挡性能测试

试验道路为长度1.4km的环形跑道,道路条件为干水泥路面,路况包含平直道路、急弯路况、搓板路等复杂路况,实际道路测试环境如图8所示。

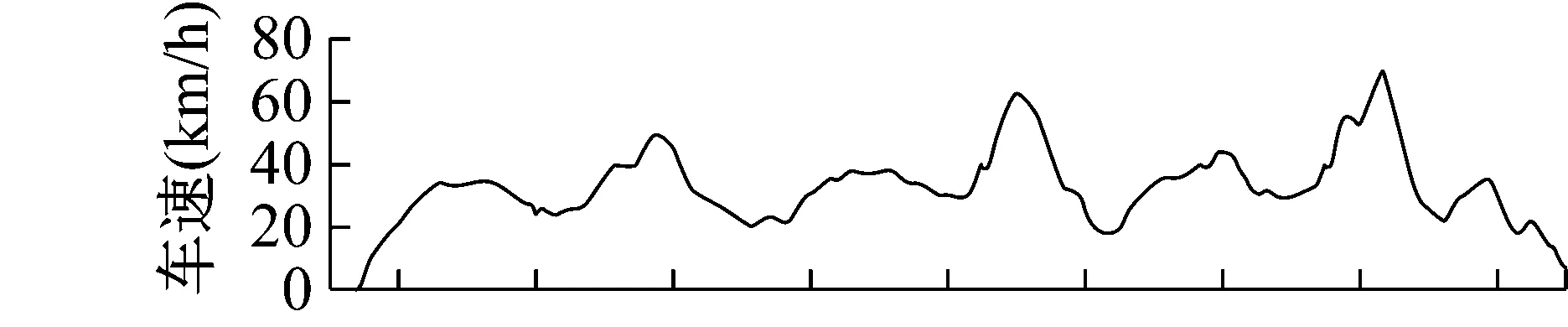

为了验证两挡变速器在实际车辆中的匹配性能与可靠性,在实际测试中进行了不同路况、不同驾驶工况的测试,取其中一组道路测试结果如图9所示,测试全程4.2 km,耗时480 s。在这组测试中,共完成了4组升、降挡动作,最高车速70 km/h。

图9 道路测试结果图Fig.9 Result of Vehicle Road Test

从此组试验结果来看,从升挡、降挡动作采集数据中各取一组进行分析。其中升挡动作时间最小值为1.14 s,最大值为1.87 s,平均值为1.54 s;降挡动作时间最小值为1.11 s,最大值为1.58 s,平均值为1.30 s。

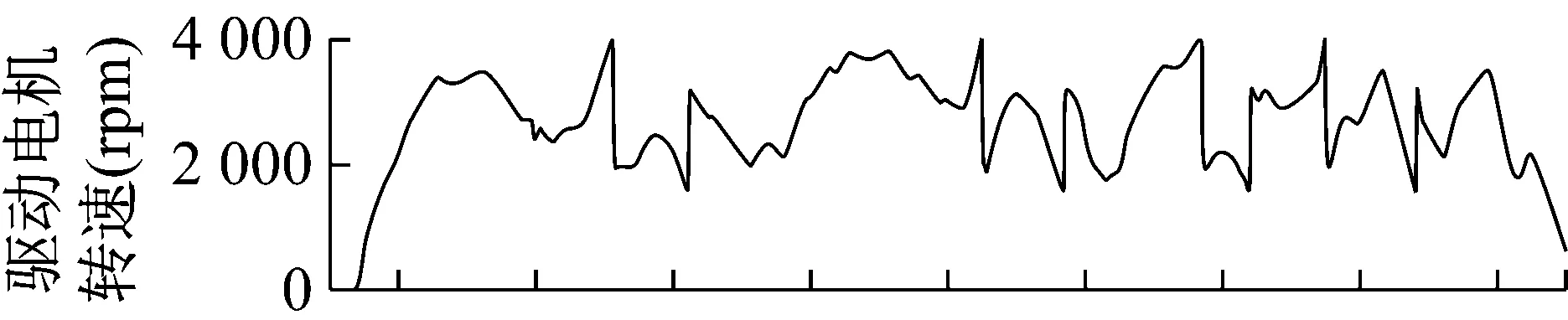

取其中一组升挡过程进行分析,结果如图10所示,分析升挡阶段各过程时间序列,得知该组升挡过程总用时1.24 s,其中转矩卸载与转矩恢复过程用时为0.01 s,自由摘挡过程用时0.40 s,空挡调速过程用时0.47 s,自由挂挡过程用时0.32 s。结合其他各组升挡数据可知升挡过程时间的主要影响因素为电机调速阶段与挂挡阶段,而摘挡阶段用时较为稳定。

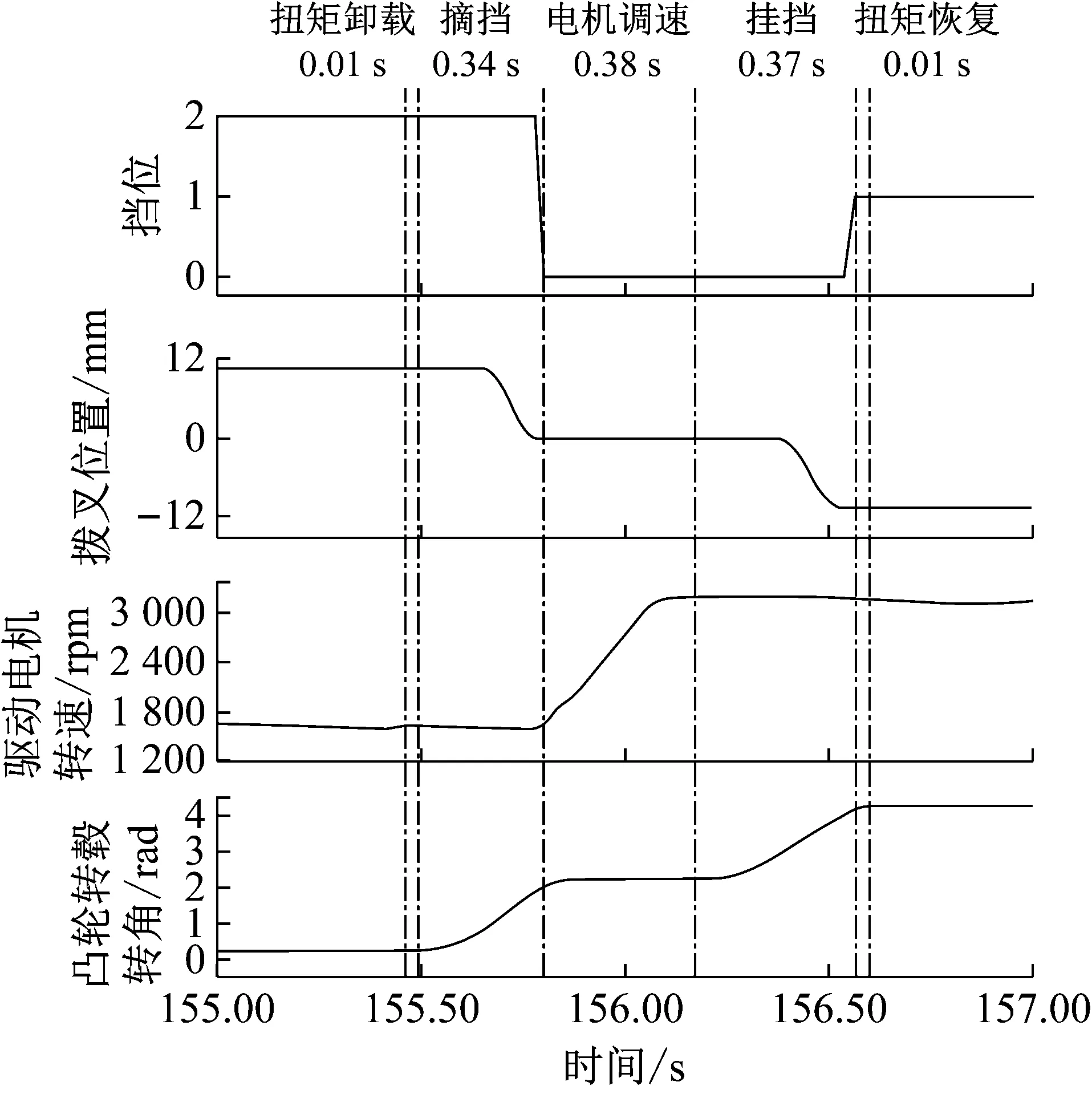

取其中一组降挡过程进行分析,结果如图11所示,分析降挡阶段各过程时间序列,得知该组降挡过程总用时1.11 s,其中转矩卸载与转矩恢复过程用时为0.01 s,自由摘挡过程用时0.34 s,空挡调速过程用时0.38 s,自由挂挡过程用时0.37 s。结合其他各组升挡数据可知降挡过程时间的主要影响因素与升挡过程相同,造成降挡时间过长的主要因素为挂挡动作卡滞或电机调速延迟。

图10 升挡数据曲线图Fig.10 Result of Upshifting

图11 降挡数据曲线图Fig.11 Result of Downshifting

5 结论

本文主要介绍了针对纯电动汽车用两挡机械式自动变速器换挡执行机构与协同控制策略的台架测试与实车测试方法。分别对换挡执行机构工作性能、MCU与TCU协同工作策略、实车动力性能、实际道路换挡动作性能进行了测试,通过转毂试验测试了实车最高车速与加速性能,通过实际道路换挡测试验证了系统工作的可靠性,计算分析了换挡动作各阶段的执行时间序列。

试验结果表明,本研究设计的两挡AMT具备良好的换挡执行功能,MCU与TCU分别控制驱动电机与换挡执行机构工作正常,实车动力性参数与理论设计值存在一定偏差,主要原因可能是变速器样机机械传动效率低于理论值以及试验车动力电池包电压低于理论值。实际道路换挡测试数据表明,本研究设计的两挡AMT平均升挡时间为1.54 s,平均降挡时间为1.30 s,为了进一步提升变速器工作性能的稳定性,还需要对换挡执行机构机械构型以及控制策略进行进一步优化。