液压支架控制器自动化测试装置设计与研究

2019-11-22史海昱

史海昱

(山西焦煤西山煤电集团有限责任公司,山西 太原 030000)

液压支架是综采工作面的主要支护设备,而电液控制系统是实现液压支架自动化控制的关键,是衡量煤矿生产技术水平的重要参考标准[1]。随着我国煤矿生产自动化水平的提高,每年都有大量的液压支架电液控制系统投入生产运行中[2],煤矿井下的特殊环境对电液控制系统的软件可靠性有着较高要求,但是现有的测试平台无法满足电液控制系统发展的要求,测试效率低且不够全面。

每台液压支架都需要配备一台支架控制器,支架控制器的硬件配置需与液压支架型号相配合,由于不同型号的液压支架的传感器数量和液压油缸的数量不同,因此支架控制器的硬件配置存在较大差异。即使硬件配置基本一致,液压支架在不同地质条件的采煤工作面,其控制流程要求也不尽相同。现有支架控制器测试方式,多为手工搭建测试平台,测试过程多为手工操作,效率低,并且测试过程中难以模拟井下工作环境,无法测试支架控制器软件对环境的适应性[3-5]。所以需要能够自动化测试支架控制器的装置,以提高测试过程的效率、可重复性以及全面性。

1 支架控制器工作原理

1.1 支架控制器组成部分

支架控制器是液压支架电液控制系统的核心,其内部总体结构如图1所示。根据功能,支架控制器的组成部分包括:电源模块、数据采集模块、通信模块、电磁驱动模块、人机交互模块、存储模块等。其中数据采集模块主要负责采集传感器数据,包括倾角传感器、行程传感器以及压力传感器,分别负责检测液压支架的姿态、推移千斤顶行程以及顶板压力。通信模块主要负责支架控制器与相邻支架控制器和端头支架控制器的通信,主要的通信模块包括RS232、RS485总线以及CAN总线。电磁驱动模块是通过输出开关量信号控制继电器中的电磁铁吸合,电磁铁吸合的保持电流必须大于70 mA,电磁铁吸合瞬间的电流为120~180 mA之间。人机交互模块包括LCD屏幕显示电路、键盘电路以及闭锁/急停按键电路等。存储模块主要用来存储支架控制运行参数和状态,并保证其在掉电后不会丢失。

1.2 支架控制器工作原理

支架控制器在工作时需要采用邻架控制,即工人可以选择工作面上任意一台液压支架作为主控支架,然后通过主控支架上的支架控制器发布命令,此时主控支架附近一定范围内的其他支架均为被控支架,被控支架在收到控制命令后,改变CPU特定I/O口的电平,通过电磁驱动电路控制先导阀中的电磁铁动作,电磁铁将电信号转化为机械信号,使得电磁先导阀开启,从而将机械信号转化为液压信号,主控阀放大液压信号后控制液压油缸动作,这就是液压支架动作的总体过程。安装在支架上的倾角传感器、压力传感器以及行程传感器能够实时监测液压支架的状态,并将这些信息反馈到支架控制器,作为支架控制器动作的重要参考;通过编写不同的软件程序,支架控制器既可以完成单架动作也可以完成成组动作功能。

2 液压支架控制器自动化检测装置研究

液压支架控制器自动化检测装置需要能够对支架控制器的可靠性、功能、性能等方面进行测试,在设计检测装置的过程中需要考虑支架控制器的功能需求以及电路接口和原理。在对支架控制器测试之前,需要根据检测装置的检测程序编写支架控制器的测试程序,从而使支架控制器能够与检测装置协调工作。支架控制器的可靠性测试主要包括抗干扰测试、疲劳强度测试以及压力测试;功能测试包括支架控制器的功能实现以及状态转换;性能测试主要包括性能指标以及状态变化速度、趋势。自动化检测装置的检测程序和支架控制器的测试程序需要通过上位机测试管理软件实现协调工作。

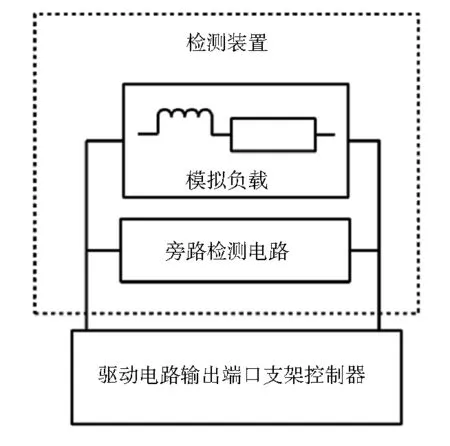

2.1 电磁驱动电路自动检测

电磁驱动电路负载为电磁先导阀中的电磁铁,电磁铁的额定电压为12 V,额定电流为120~180 mA,电阻范围为100~120 Ω,因此采用电阻为100 Ω的电感线圈作为模拟负载,为了测试电磁驱动电路的负载电流,设计了基于高精密电阻的旁路检测电路,电磁驱动电路自动检测装置如图2所示。支架控制器在发出电磁驱动命令后,也将该命令通过上位机测试管理软件发送给检测装置,检测装置先要分析命令中对应的电磁驱动检测装置,检查电磁驱动电路的端口连接是否正确,然后对电磁驱动电路的驱动能力进行检测。同时通过此装置,还可以对驱动次数进行循环测试,从而完成寿命试验。

图2 电磁驱动电路自动检测装置示意

2.2 传感器信号输入电路自动检测

不同型号的传感器输出信号类型并不相同,主要包括模拟量信号以及通过RS485总线和CAN总线输出的数字量信号。在自动化检测装置中需要设计有标准信号发生电路,并将支架控制器采集到的信号与检测装置发出的标准信号进行对比,从而检验支架控制器的采样精度和速度能否满足要求。

也可以通过检测装置测试支架控制器对于突发情况的应对能力。先将液压支架在井下运行过程中的传感器数据收集起来,做成数据库保存在计算机中。在对支架控制器进行测试时则将传感器数据下载到检测装置中,在支架控制器动作的过程中,检测装置在数据库中自动查找对应的传感器数据,并将数据通过模拟量信号或总线通信发送至支架控制器中,从而模拟支架控制器在井下运行环境。

2.3 通信电路自动检测

为了检测通信电路的稳定性,需要在通信线路中增加通信检测电路从而侦听支架控制器之间的通信信号,通过将侦听信号与支架控制器的发送、接收信号进行对比分析,从而得到数据传输过程中的传输延时、丢包率以及通信线路的占空比、负荷等数据,为评价通信的可靠性和实时性提供依据。

2.4 显示模块自动检测

液晶显示的检测主要是测试OLED显示屏是否有像素损坏以及显示亮度能否达到要求。液晶显示自动检测主要通过视频图像识别完成。通过对图像的灰度测试判断显示屏幕亮度是否满足要求;通过编写测试程序将屏幕的像素点全部关闭或点亮,通过图像识别对比,从而判断显示屏是否有像素损坏问题。

2.5 键盘自动检测

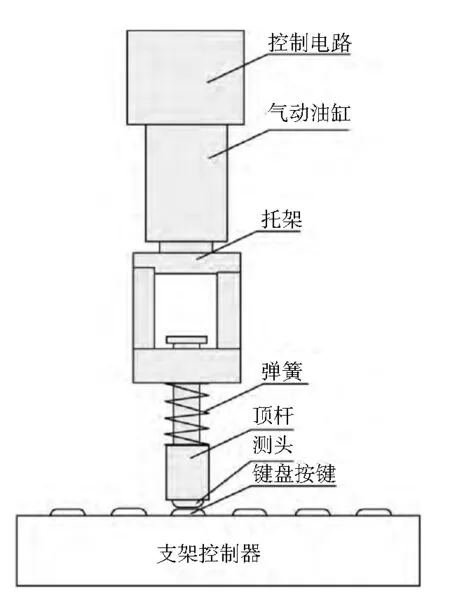

按键自动检测装置如图3所示,主要组成部分包括:侧头、弹簧、控制电路、托架、气动油缸以及顶杆组成。按键自动检测装置的关键装置是按键组件,一个按键组件由测头、弹簧和顶杆组成,由托架固定在气动油缸上。控制电路控制气动液压缸的伸缩,通过托架和按键组件向按键施加一定的压力,压力应大于0.5 N。控制电路以是stm32微控制器为控制核心,通过对stm32的编程,不仅可以控制气动液缸的伸缩,还能够准确控制伸缩时间,从而实现键盘的单键持续按键操作、多键顺序控制以及双键连锁控制等操作。

2.6 功能测试

根据支架控制器的控制模式,需要对支架控制器的单架单动作控制、单架顺序动作控制以及成组控制功能进行测试。通过键盘自动检测装置即可实现对键盘不同方式的操作,同时检测支架控制器是否实现相应动作。按键操作主要包括持续按下、点动以及双键连锁。支架控制器的单动作控制采用按键持续按下的方式,当按键按下时动作开始执行,按键抬起后动作停止;单架顺序动作控制采用按键点动的方式,在选择被控支架编号后,按下自动控制按键,被控支架即开始自动动作;当被控支架需要同时执行两个动作时,就需要操作支架控制器同时按下两个按键,即为双键连锁控制。通过按键检测装置发送命令,同时检测电磁驱动电路是否有对应的信号输出,从而验证支架控制器功能。

图3 键盘自动检测装置示意

2.7 可靠性测试

可靠性测试的主要内容包括:抗电磁干扰测试、键盘疲劳寿命测试、电磁驱动电路疲劳寿命测试、传输通道压力测试以及模拟量输入电路的短路测试等。通过调节自动化检测装置的参数即可调节测试强度。

2.8 性能测试

支架控制器的性能测试主要是电气性能测试,主要包括:通信总线传输性能、传感器采集性能动作控制性能以及上电气动性能等。

3 结 语

本文设计的液压支架控制器自动化检测装置将被测支架控制器与检测装置紧密结合在了一起,根据操作规程和支架控制器特点将测试过程自动化、数字化,相较于传统的人工测试方式,能够更好地模拟液压支架的井下工作环境,在提高产品测试质量的同时也提高了测试效率。