关于采煤机行走轮与销排之间的啮合特性分析

2019-11-22范庆刚

范庆刚

(霍州煤电集团 金能煤业有限公司,山西 忻州 034000)

采煤机作为煤矿开采中的重要设备,因其生产效率高、性能稳定可靠等特点,而被广泛应用。其中,行走轮和销排之间的相互啮合,则是实现采煤机在工作面移动的重要动力。由于井下环境相对恶劣,加上行走轮与销排作用时受到较大的冲击作用,导致两部件啮合过程时经常出现磨损严重、结构变形、结构断裂等故障,严重影响着采煤机的生产效率和井下作业安全。提高采煤机行走轮与销排的啮合效果,已成为当下提升采煤机生产效率的重要方法。

因此,基于采煤机的结构组成,对行走轮和销排啮合接触过程进行了分析,采用Solidworks及ABAQUS软件,建立了行走轮与销排的啮合模型,开展了两部件的啮合过程仿真研究,并由此提出了行走轮与销排啮合时的改进建议。对加大两部件的结构优化改进、保证采煤机的结构安全性具有重要意义[1-3]。

1 采煤机结构组成

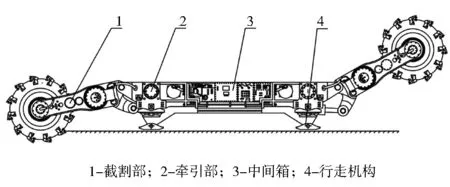

目前,国内的采煤机种类较多,但其结构主要由截割部、牵引部、中间箱、行走机构等组成,如图1所示。其中,截割部主要负责对煤层的切割任务,包括滚筒、摇臂、传动系统等,滚筒的切割性能,直接影响着煤层的切割效率。牵引部主要负责采煤机的行走任务,主要包括行走轮、牵引电机、牵引箱、传动系统等,牵引电机输出驱动力矩,带动行走轮转动,通过行走轮与销排的相互啮合接触,实现采煤机在工作面的移动行走,行走轮结构性能的好坏,直接关系到采煤机的行进速度和切割力度。目前,煤矿中的采煤机具有开采效率高、故障率低、运行稳定可靠等特点,整体的系统性能得到明显提升,成为煤矿开采中不可或缺的生产设备。

图1 采煤机结构组成简图

2 行走轮与销排啮合接触分析

采煤机在井下作业过程中的行走,主要通过其自身结构上的行走轮与刮板输送机上的销排进行啮合接触,在相互啮合作用下,推动采煤机向前行走。其中,由于采煤机作业过程中,经常会产生较多的煤尘或煤粒,并直接掉入行走轮与销排的啮合接触处,造成行走轮和销排之间产生卡堵现象,导致两部件之间的啮合摩擦力显著增加;同时,由于两部件长时间的运行,其啮合处的润滑效果逐渐降低,啮合处的轮齿磨损也更加严重,由此降低了行走轮和销排的啮合效果。另外,行走轮经常处于超负荷状态作业,加上受到不均匀的外界载荷冲击作用,导致行走轮和销排之间的轮齿经常出现轮齿变形、裂纹及结构断裂等故障失效现象,这对采煤机的作业效率及作业安全构成了较大威胁。而造成轮齿发生断裂的根本原因为:行走轮和销排轮齿由于受到交替变化的载荷作用,当外界载荷大于材料的屈服极限时,则会在轮齿表面产生裂纹,并呈逐渐扩散现象,最终使轮齿出现断裂现象。因此,提高行走轮与销排之间的啮合效果,降低外界载荷对两部件的冲击作用,是当下提高采煤机综合性能的重要发展趋势。

3 行走轮与销排啮合仿真分析

3.1 三维模型建立

根据行走轮与销排啮合接触特点,结合其实际结构尺寸,采用Solidworks软件,对采煤机行走轮及销排进行了三维模型建立。在该模型建立中,由于行走轮与销排之间采用的是非线性接触,分析时需耗费大量的时间。为提高仿真结果的精度,缩短仿真时间,在三维模型建立中,对行走轮和销排上的圆角、倒角及较小圆孔进行了模型简化,仅保留了行走轮和销排上的关键特征,建立了简化后的行走轮与销排之间的啮合模型,其三维模型如图2所示。

图2 行走轮与销排三维模型

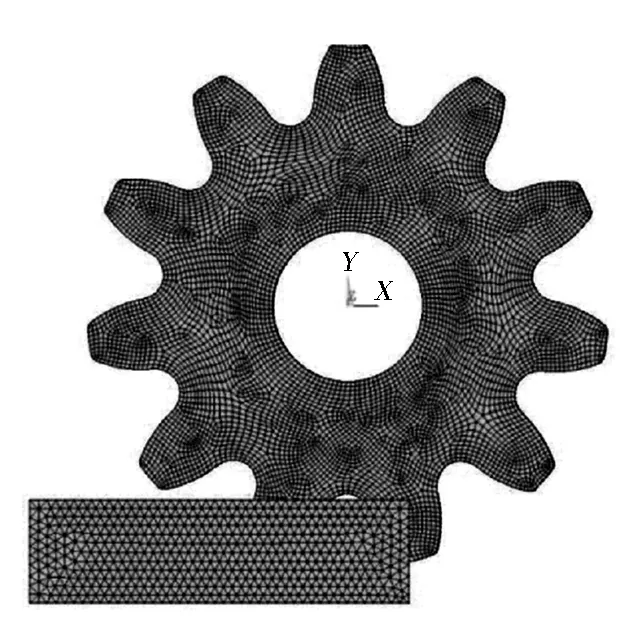

3.2 有限元仿真模型建立

结合建立的行走轮和销排三维模型,采用ABAQUS软件,对其进行有限元模型建立。由于行走轮和销排均为较大受力部件,因此,在该软件中,将两个零件的材料设置为40Cr材料,其材料属性如表1所示。同时,采用四面体网格类型,网格大小设置为10 mm,对行走轮和销排进行了网格划分,为提高模型关键部位的仿真精度,对行走轮齿根部位进行了网格加密,其网格划分如图3所示。另外,对销排进行了固定约束,对行走轮施加了旋转力矩,并对行走轮与销排之间设置滚动接触,由此,建立了行走轮与销排的仿真模型[4-5]。

表1 40Cr材料主要性能参数

4 啮合过程结果分析

4.1 行走轮与销排接触力分析

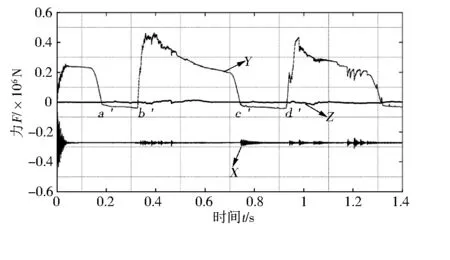

通过仿真分析,得到了行走轮与销排之间接触力变化曲线,如图4所示。由图4可知,接触力沿Y方向的分力在整个运动过程中,呈无规则的波动性变化,由于两零件之间的接触力主要由相互接触时的摩擦力产生,因此,Y曲线上的三处波峰表示两零件处于正常啮合接触状态,而三个波谷则表明两两零件已经啮合分离,其中,整个过程中,啮合接触力最大值为480 kN,具有较大的接触力。同时,由于两零件沿X方向呈匀速啮合移动状态,因此,其X方向的分力基本为恒定不变的牵引力,且为负值;另外,行走轮与销排在Z方向基本无相对位移变化,故其沿Z方向的接触力基本为零。此规律与行走轮与销排实际啮合状态基本吻合,由此,掌握了行走轮与销排之间啮合时接触力的变化规律。在整个啮合过程中,两零件刚开始啮合时具有较大的接触力,在此位置更容易使两零件发生结构失效现象。

图3 行走轮与销排网格划分

图4 行走轮与销排接触力变化曲线

4.2 行走轮应力变化分析

为进一步掌握行走轮啮合过程中的结构特性,提取了行走轮结构,对其应力变化进行了分析,如图5所示。

图5 行走轮啮合时应力变化

由图5可知,行走轮与销排单齿啮合过程中,随着两部件的逐渐啮合,在其轮齿节线附近出现了较大的应力集中,并向齿轮的啮合接触线方向逐渐扩散,此现象与前文得出的在两部件刚啮合接触时存在较大接触力作用基本吻合;而在轮齿的啮合部位,应力分布较为均匀。由此可知,在行走轮啮合过程中,其轮齿节线附近相对较为薄弱,更容易发生疲劳失效故障,因此,需对该部位进行结构优化改进。

5 结 语

综上分析,行走轮和销排在啮合过程中受到了较大的接触力和应力集中现象,在长期运行过程中,极容易发生结构失效现象。因此,在两零件后期改进过程中,可通过增加行走轮的结构厚度、提高行走轮和销排的材料强度、增加行走轮轮齿节线部位的圆弧过渡、减小销排的节距等措施来降低两部件之间的接触力作用和应力集中现象,保证两部件之间具有较高的结构强度,能更好地满足采煤机的使用需求。