潞宁煤业副斜井老空区注浆防灭火技术

2019-11-22张斌

张 斌

(潞安集团 潞宁煤业公司,山西 忻州 036000)

1 工程概况

潞宁煤业副斜井长度为730 m,倾角14°,断面净宽×净高=4.5 m×4 m,采用砌碹支护,其正上方为矿井联合调度中心,在其西侧12 m处是9 m高的护坡,护坡西侧存在原老窑采空区和残留巷道,均布置于2号煤层内(距地表平均垂深约24 m),在护坡西侧5~10 m植被出现被“熏焦”现象,约30 m处的岩石有明显的因温度升高所导致的颜色加深,说明老空区中存在火区,其产生的有毒有害气体向副斜井涌入,异常涌出的有毒有害气体严重威胁到矿井的安全生产,急需采取有效措施进行治理作业。

2 注浆防灭火方案设计

2.1 治理总体技术方案

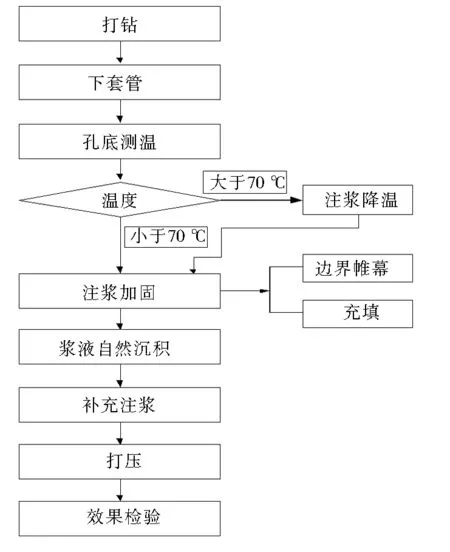

根据潞宁煤业副斜井治理区域为老窑露头开采破坏区,采空区上覆岩层较破碎,裂隙极为发育,采空区与外界空气连通较好,漏风严重,同时,该区域存在自燃现象,采空区内温度较高且生成大量有毒有害气体,由于塌陷,已造成地表移动。基于上述特点,确定采用注浆施工防火隔离带的措施,治理的总体流程为:通过地表打孔注浆作业,对采空区内易自燃气体进行有效驱逐,并对老空区上方的岩层形成有效支撑,以阻止其进一步冒落造成地面沉陷变形[1-3],在施工过程中遵循“先降温后加固”、“先帷幕后充填”的原则进行,实施“打钻—测温—降温—加固—打压—检测”等一系列工序,总体技术方案见图1。

2.2 方案设计

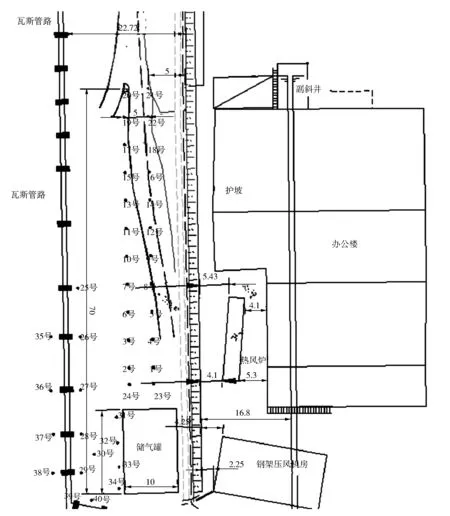

1) 治理范围探测。由于治理区域为老窑破坏区,地质条件不明、巷道布置及采掘破坏情况不清,现采用MQT-130A型钻机+φ65 mm双翼钻头和+φ42 mm中空接长钻杆进行探孔施工,共布置探孔40个,具体探测钻孔布置平面见图2。

图1 注浆防灭火隔离带施工总体技术方案

根据探测老空区钻孔的验证结果可知,副斜井破碎层及采空区主要位于地表至21.0 m处,在储气罐西侧采空区(27号孔、32号孔、36号孔揭露)存在煤层燃烧现象,地下高温及采空区对储气罐及瓦斯管道安全运行形成极大隐患,另外得出该区域采空区空洞厚度在0.2~7.0 m,一般约5.0 m。

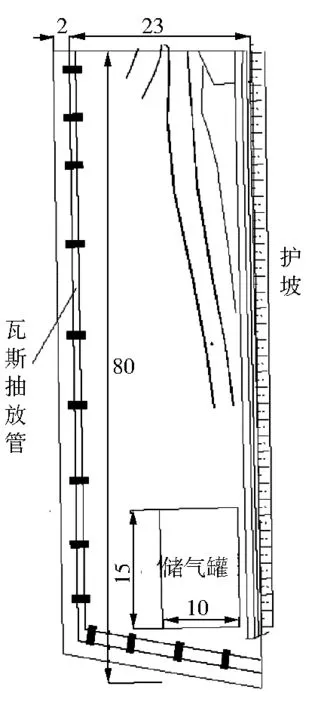

2) 治理范围确定及钻孔布置。根据潞宁煤业副斜井防灭火治理区域的具体地质条件以及探钻施工结果,确定本次施工范围为北边以副斜井井口为界、东边以护坡为界、南面以瓦斯抽放管支撑梁南2 m为界、西边以瓦斯抽放管支撑梁西2 m为界,总面积约25 m×80 m(约2 000 m2),具体范围见图3。

图2 探测老空区钻孔布置位置示意(m)

图3 治理范围示意(m)

依据前期工程探测钻孔及调查情况,本次设计孔深10.0~25.0 m,平均20.0 m,设计共布置五排钻孔,孔间距5.0 m,排距根据地形布置为5.0~6.0 m,按此原则共布置注浆孔83个,外侧布置1排帷幕钻孔,其中1~17号、33号、50号、66号及83号孔为帷幕孔,其余孔为一般注浆孔。

3) 注浆材料。本次注浆防灭火隔离带的施工中使用的注浆固相材料为水泥、粉煤灰,液相材料为水,固相材料中水泥占30%和15%,粉煤灰占70%和85%。浆液水固比采用1∶1 。帷幕孔及注浆量大的注浆孔视情况投入1~2 cm的石料。

4) 注浆钻孔施工工艺。①用D108 mm钻头开孔,开孔孔径控制在110 mm以上,钻进至完整基岩面下1.0~3.0 m后,下入D89 mm的花管,花管末端进入完整基岩不小于0.5 m;②在钻进工程中如塌孔,在原孔位应重新采用跟管钻进,跟管钻进采用D108 mm锤头的潜空锤,跟管钻进至完整基岩下不少于3.0 m终孔,成孔后松动套管,下入D89 mm的花管,花管末端进入完整基岩不小于2.0 m;③封孔,安装带D120~130 mm法兰托盘的D50 mm注浆管于变径的位置处,在孔壁周围放置一定量的砂石,随后在砂石中放置粘土,然后灌入水灰比0.67的水泥浆,设置封孔长度为30 m。

注浆施工顺序:①注浆作业分二次进行,先施工帷幕孔,再施工注浆孔,当煤层有倾角时,应先施工煤层底板较低处,再施工煤层底板较高处;②根据孔底温度检测,当温度超过70 ℃时,首先进行注浆降温,直至温度降至70 ℃以下再进行注浆加固;③注浆工作应间隔式分序次进行,从而提高充填率;④每孔注浆作业前均须对钻孔进行有效的清洗,洗孔的时间应约10 min,另外针对打设过程中探明的软岩为其主要成分的钻孔,在注浆作业前可以不进行压水洗孔作业;⑤注浆前应量测注浆孔的孔深、水位,当实测孔深与终孔孔深相差较大时,应扫孔至设计标高;⑥在注浆施工的开始阶段,注意搜集整理各地段各种配比浆液的灌注充填情况,获取更为合理的注浆施工参数;⑦对于小窑采空区,要做好施工中注浆情况的分析整理和及时反馈,对浆液的配制和灌注进行适当的调整,最终实现治理工程的经济、合理、优质、高效;⑧封孔,做到不漏气,注浆结束。

3 应用效果分析

3.1 注浆情况

副斜井治理区域注浆施工共灌注钻孔88个,共计完成总注浆量为11 361.94 m3,其中最大单孔注浆量409.60 m3,最小6.22 m3,平均129.11 m3。共计水泥用量为1 471.4 t,粉煤灰用量为6 138.028 t,水用量为7 609.428 t,速凝剂8.925 t。

3.2 注浆效果考察

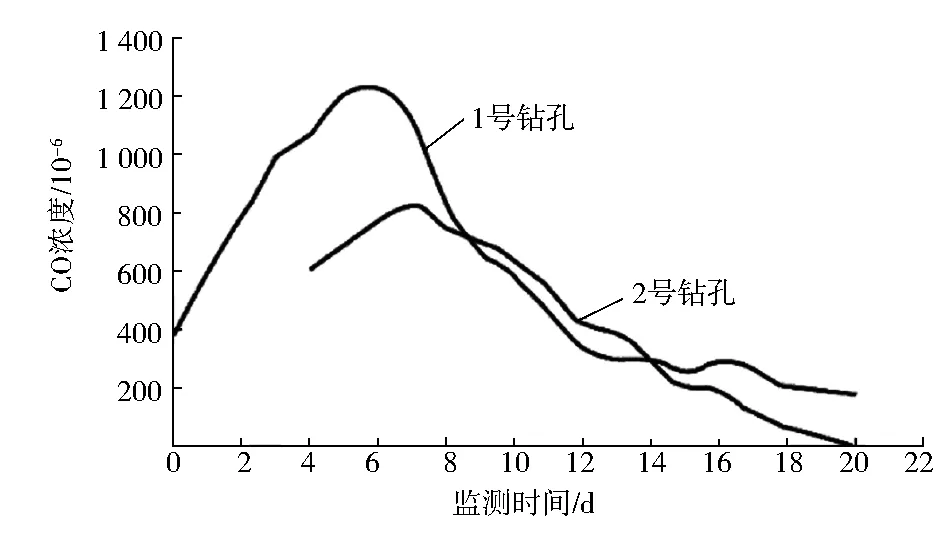

为分析副斜井注浆防灭火的应用效果,注浆施工前在注浆区域打设检验钻孔,检验钻孔共计打设2个,两个钻孔平行于护坡方向的间距为30 m,垂直于护坡方向的间距为10 m,钻孔打设完毕后通过在钻孔内设置气样监测点,持续对钻孔内的CO含量进行有效监测,根据监测结果得出,CO的体积分数变化曲线见图4。

图4 注浆后治理区域CO浓度变化曲线

由图4可知,在副斜井注浆施工的前期,CO的体积分数出现升高较快的趋势,这是由于浆液注入到老空区后,大量占据了CO原有的存在空间,进而使得CO的含量出现升高,随着注浆作业的进行,老空区内CO逐渐渗透排出,CO的含量逐渐平缓的降低,治理区域经过近一个月的注浆作业后,老空区内CO的浓度大量降低,1号检查孔CO的体积分数由最高的1.26×10-3降低至1.20×10-4,2号检查孔CO的体积分数由最高的8.40×10-4降低至0,有效降低了老空区内CO的含量。另外根据对治理区域地面岩石及植被的长期观测知,注浆施工完毕后,地面植被无“熏焦”现象出现,岩石颜色也均未再出现因高温颜色加深的现象,基于此可知,注浆防灭火效果显著。