连续刚构桥0 号块托架反拉预压施工技术

2019-11-20唐光平邢玉虎任义

唐光平,邢玉虎,任义

(中国建筑第四工程局有限公司,广州510000)

1 引言

随着我国交通运输的大力发展,公路桥梁施工技术不断进步,促使高等级公路在线型设计布局等方面出现各类桥梁建筑,大跨径桥梁应用越来越广泛,大部分桥梁的墩身又高又大,桥梁工程的工期短、工程量大,其所处的地形又极其复杂,交通运输非常不便,使得连续刚构桥在我国公路桥梁工程中占比越来越大。而0 号块作为刚构桥的基准梁段,其施工常采用托架现浇法施工,而托架预压一般采用堆载预压,现考虑采用张拉钢绞线来反拉预压托架。在桥梁承台施工时对称预埋钢绞线,采用连接器接长钢绞线至托架预压分配梁,用千斤顶张拉钢绞线形成反力来预压托架,这样可以节省工期、减少投入、解决连续刚构桥0 号块托架预压作业面狭小的问题,同时满足托架预压的技术要求。

2 工程概况

遵义市乐理至冷水坪高速公路代开沟大桥桥跨布置为70m+130m+70m 3 跨预应力混凝土连续刚构箱梁,桥梁全长281m。箱梁断面采用单箱单室,0 号块梁高为8m,跨中梁高为3.2m,箱梁高度和底板厚按2 次抛物线变化。箱梁顶板横向宽12.75m,箱梁底宽6.75m,翼缘悬臂长3m,悬臂板端部厚20cm,根部厚70cm。0 号块节段长14m,每个悬臂段纵向划分为14 个节段。边、中跨合龙段均为2m,边跨现浇段长3.84m。0号块采用托架现浇施工,托架采用了钢绞线反拉预压技术。

3 工艺原理

采用托架进行0 号块施工,由于托架弹性、杆件连接缝隙等因素影响0 号块混凝土质量和梁体线性控制。在三向预应力及支点反力作用下,0 号块处于复杂的应力状态,支架的不均匀变形使支点附近的底板、肋板出现应力集中现象。因此,托架安装完成后,需要加载进行预压,以确定其强度、刚度和稳定性,并消除托架的非弹性变形、计算出托架的弹性变形值,同时亦可检验托架结构的安全性,防止事故发生[1]。

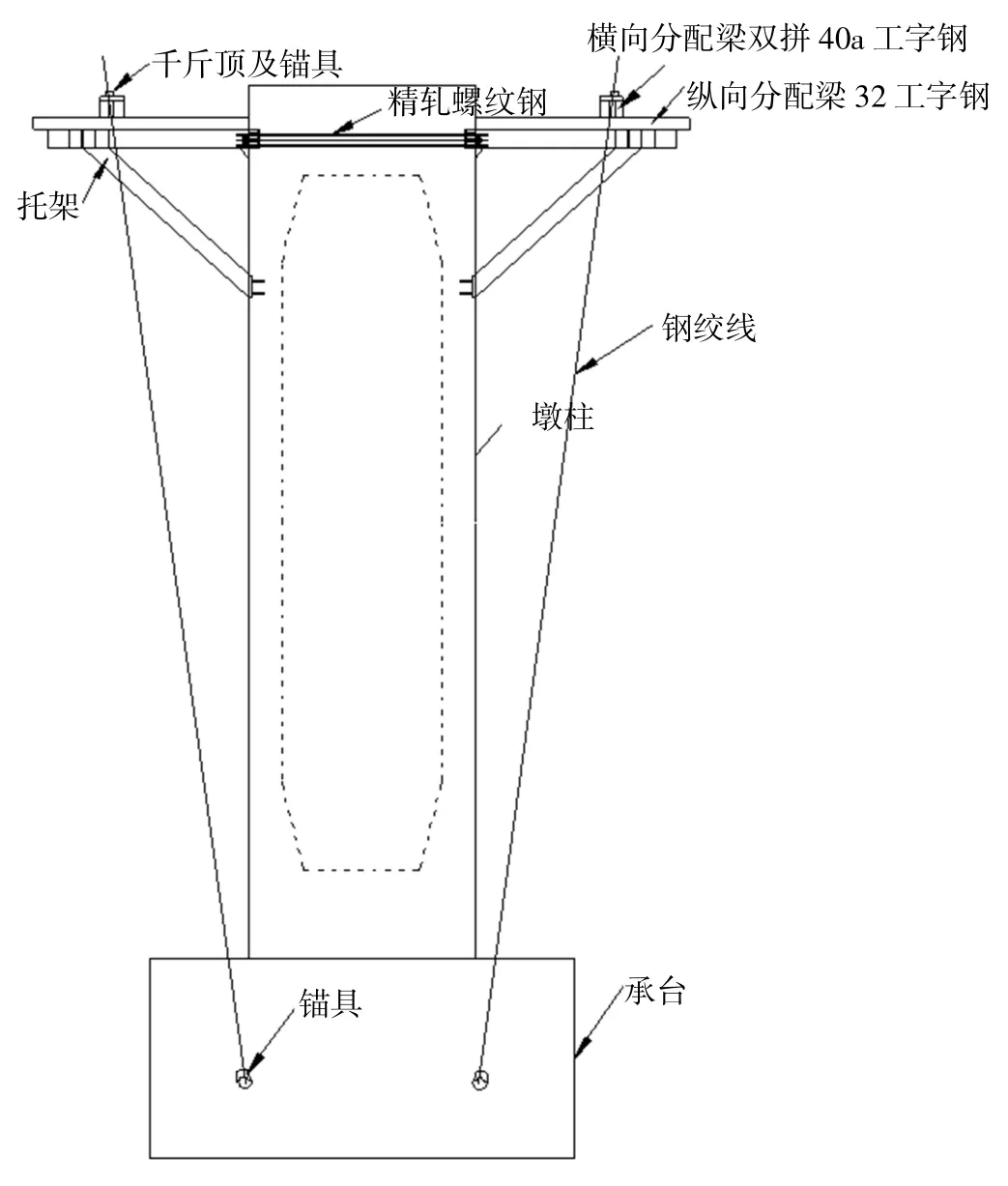

连续刚构桥0 号块托架反拉预压的工艺原理,就是采用千斤顶张拉钢绞线的方式来模拟荷载。在承台施工时顺桥向对称预埋锚具及钢绞线,待墩柱施工结束后,在墩柱上安装托架,托架安装完成后,将提前预埋的钢绞线采用连接器接长至托架预压的分配横梁上,在分配梁上采用千斤顶对钢绞线进行张拉,通过张拉钢绞线形成向下的反力,从而达到托架预压的目的,如图1 所示。

图1 连续刚构桥0 号块托架反拉预压示意图

4 施工工艺流程及操作要点

4.1 工艺流程

锚具及钢绞线预埋→墩柱施工→托架安装→分配梁安装→钢绞线及锚具安装→反拉预压→变形测量→预压完成→钢绞线拆除→分配梁拆除→确定0 号块立模标高→0 号块底模安装。反拉预压工艺流程如图2 所示。

图2 反拉预压流程图

4.2 操作要点

4.2.1 施工准备

根据现场实际情况和整个施工进度的安排,提前计划预压所需的锚具及钢绞线,千斤顶及张拉设备配套进行标定,通过校准证书获得回归方程式。检查预埋钢绞线、验收托架的安装。

4.2.2 锚具及钢绞线预埋

本技术需在墩柱顺桥向两侧承台内对称预埋12 组(每侧6 组)锚具及钢绞线,每组由3 束组成,钢绞线预埋位置距离墩身0.5m,锚具固定在1/3 承台内部,在锚具位置设置10mm×10mm 钢筋网片,在钢绞线及锚具固定好之后浇筑承台混凝土,钢绞线露出承台顶面0.5~1m。预埋时需要注意根据0 号块的结构尺寸及托架形式计算确定钢绞线预埋的间距,在承台混凝土施工时确保其位置不发生变动。锚具型号为M15 系列圆形锚具,在锚具内穿好反拉用钢绞线,单根钢绞线直径为15.2mm,公称面积139mm2[2]。具体如图3 所示。

4.2.3 托架安装

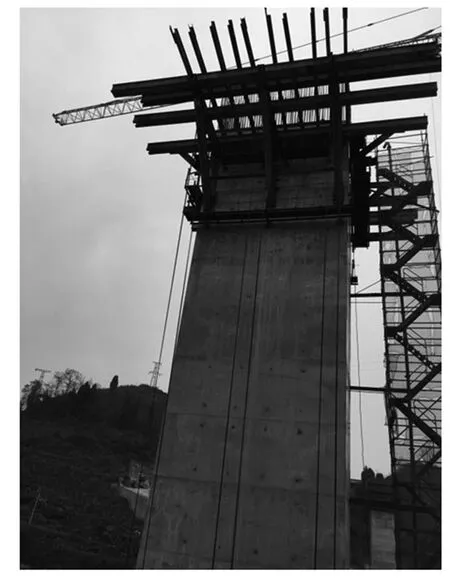

墩柱施工完成后进行托架安装,本工程采用托架为三角托架,托架每侧3 榀三角架组成。托架杆件由双工40 普通热轧工字钢组焊而成,托架上安装两层横纵分配梁,横向分配梁由双工40a 工字钢组焊件组成,纵向分配梁由工32 工字钢组成,横向分配梁安装于纵向分配梁之上。翼缘板下托架为36单工钢焊接成,三角架分配梁由2 道工32 工字钢组成。所有材料均采用牌号为Q235B 的碳素结构钢,每榀支架在工厂加工完成后试拼装,验收合格后,编号出厂[3]。

图3 钢绞线预埋示意图

4.2.4 钢绞线及锚具安装

托架及分配梁安装完成后,采用连接器将提前预埋的钢绞线接长,连接器型号为L15 单孔连接器,用塔吊或葫芦将钢绞线提升至托架,钢绞线上端穿过横向分配横梁,采用M15 圆形锚具进行固定,如图4 所示。

图4 分配梁、钢绞线及锚具安装示意图

4.2.5 观测点布置

在每榀三角架上方分配梁上设置3 个观测点,每侧设置9个观测点,共设置18 个观测点,在观测点位置用红油漆做出测量标记并测量其标高,观测点设置可根据托架形式及0 号块结构尺寸[4]。

4.2.6 反拉预压

钢绞线及锚具安装好后,每组钢绞线成U 型分布在每榀三角托架两侧,钢绞线、分配梁、千斤顶及锚具等组成托架反拉预压体系。采用千斤顶对钢绞线进行张拉,张拉后托架受到向下的拉力,从而达到预压目的。预压前需要对千斤顶、油表、张拉设备配套进行标定并且配套使用。

根据0 号块结构自重、模板自重、托架自重、施工人员及施工机具荷载、材料荷载等计算出预压重量,考虑1.3 的安全系数。由于承台尺寸的限制,钢绞线不能预埋于分配横梁的正下方,故计算预压重量时,需考虑钢绞线与承台之间的角度,计算出预压重量后平均分配到每一束钢绞线,根据千斤顶校准书上的回归方程式,将钢绞线分级张拉力换算成油压表读数,用分级油压表读数来控制张拉力,从而达到分级反拉预压的目的,如图5 所示。

图5 钢绞线张拉

4.2.7 预压观测

张拉前先测出各观测点的标高,然后开始张拉加载,加载时墩柱两侧钢绞线需对称进行张拉,优先张拉位于分配梁中间的钢绞线,按照0%→25%→50%→110%→120%→130%逐级进行加载,加载至每一级均要测量各观测点标高。加载至130%并观测24h 后其平均沉降量小于1mm 或观测72h 后其平均沉降量小于5mm 时,即可卸载。按照130%→120%→110%→50%→25%→0%逐级卸载后再次观测各观测点标高,观测至卸载6h 后结束预压。卸载可采用放张形式千斤顶分级卸载,亦可采用砂筒、楔形块等放张方法。

通过预压得到各级荷载下托架的变形值,分析计算调整以消除非弹性变形,计算其弹性变形,从而确定托架的安全性及0 号块立模标高,如图6 所示。

4.2.8 钢绞线及分配梁拆除

钢绞线分级放张完成后,托架预压完成,拆除反拉预压用的钢绞线、锚具以及分配梁,根据确定的0 号块立模标高安装0 号块底模。

图6 托架预压

5 效益分析

传统的沙袋、水箱、预制块等堆载预压对工作面要求较高,由于工作面受限,很多时候预压的重量达不到,现场常采用堆载钢筋来增加预压重量,安全隐患较大。若采用混凝土预制块进行预压,需要预制混凝土块,成本较高。本技术通过张拉钢绞线进行预压,减少了资源的投入,加快了工程的施工进度。代开沟大桥0 号块预压重量为摘要.1kN(723.41t),最高墩柱为35m,采用袋装土预压成本约为摘要 元,采用C20混凝土预制块预压成本约为摘要 元,而采用钢绞线反拉预压成本约为摘要 元,本技术的应用大大减少了施工成本。

6 结语

本技术成功应用钢绞线反拉预压托架,用张拉钢绞线来模拟荷载,代替了沙袋、水箱、预制块等预压荷载,使得托架预压方便快捷,加快了托架预压的施工进度,预压用的材料及机具设备周转率高,减少了劳动力、机械设备的投入,从而减少了托架预压的施工成本,本技术对施工作业面要求不高,解决了连续刚构桥0 号块托架预压作业面狭小的问题。

采用堆载预压需要塔吊吊装沙袋或者预制块,完成吊装一般需要24h(即3 个工作日),而采用钢绞线反拉预压只需要8h(1 个工作日左右),刚构桥按照4 个0 号块来计算,考虑材料周转,至少可缩短工期15d,为后续梁段施工提供更多的时间。该技术对于高墩有一定的局限性,高墩托架预压可在墩顶设置千斤顶反力架来替代钢绞线。

通过对连续刚构桥0 号块托架钢绞线反拉预压体系的研究,并在实际工程中应用,取得了良好的效益,积累了刚构桥施工技术经验,对以后同类桥梁的施工具有一定的借鉴和指导作用。