ISO 10675-1:2016与GB/T 3323-2005标准中缺欠类型划分和评定的对比分析

2019-11-20宋相作12

宋相作12

(1.中冶宝钢技术服务有限公司, 上海 200941;2.上海宝冶工业技术服务有限公司,上海 200941)

标准ISO 10675-1:2016《焊缝无损检测 射线照相检测验收等级 第1部分 钢、镍、钛及其合金》和GB/T 3323-2005《金属熔化焊焊接接头射线照相》附录C广泛应用于金属材料熔化焊焊接接头的射线检测评定。笔者主要从两标准的适用范围、验收等级、缺欠类型、评定区划分、缺欠评定等几个方面进行对比分析,供检测人员了解焊缝缺陷(缺欠)类型、缺陷(缺欠)评定方法和验收标准等事项,以保证射线检测的质量。

1 适用范围

ISO 10675-1:2016适用于钢、镍、钛及其合金熔化焊(电子束焊除外)焊接接头缺欠的质量等级评定,不适用于铝、铜及其合金熔化焊焊接接头缺欠的质量等级评定。标准GB/T 3323-2005附录C适用于各种金属材料熔化焊焊接接头缺欠的评定。

2 验收等级

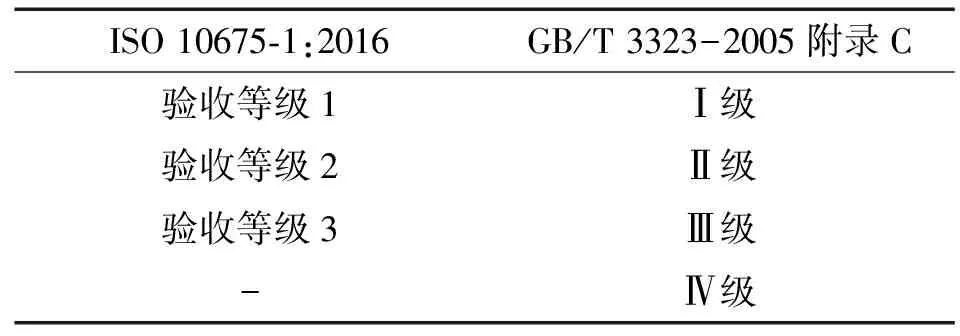

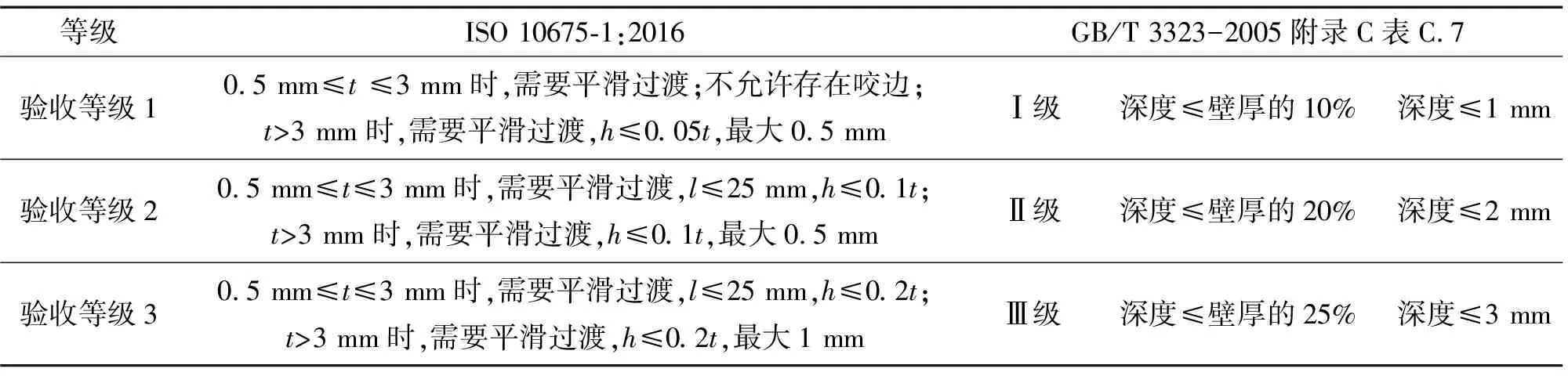

标准ISO 10675-1:2016根据缺欠性质、数量、尺寸和分布状态分为3个验收等级,标准GB/T 3323-2005附录C根据缺欠性质、数量、尺寸分为4个验收等级,质量分级如表1所示 。

表1 射线检测质量分级

标准ISO 10675-1:2016是基于焊接接头质量水平的评定,评定结果分为合格和不合格。对焊接接头质量评定时,如缺欠类型、显示长度、显示宽度、显示高度、投影面积总和占评定区面积百分比、在评定区内缺欠累计总长度、包络气孔直径等任一项超过验收等级规定限值时,均评为不合格。不能将不符合验收等级1的评为验收等级2或验收等级3,不需再评定属于哪个验收等级,反之亦然。标准GB/T 3323-2005附录C是基于评定缺欠以确定焊接接头等级的,按照缺欠类型、数量、尺寸评定结果分为Ⅰ级、Ⅱ级、Ⅲ级、Ⅳ级。如评定某一缺欠超过Ⅰ级时评为Ⅱ级,超过Ⅱ级时评为Ⅲ级,超过Ⅲ级时评为Ⅳ级。两个标准在评定结果的表述上不同,标准ISO 10675-1:2016评定结果分为合格和不合格,而标准GB/T 3323-2005附录C评定结果先分为Ⅰ级、Ⅱ级、Ⅲ级、Ⅳ级,然后根据评定的等级以及焊缝的等级来确定是否合格。相比而言,标准ISO 10675-1:2016简化了评定流程,更便于执行。

3 缺欠类型

标准ISO 10675-1:2016是根据标准ISO 6520-1:2007《焊接和相关工艺——金属材料中几何缺陷的分类——第一部分:熔焊》规定的焊接接头内部缺欠类型进行分类,缺欠分为裂纹(100)、未熔合(401)、未焊透(402)、均布气孔(2012)、圆形气孔(2011)、局部密集气孔(2013)、链状气孔(2014)、条形气孔(2015)、虫形气孔(2016)、缩孔(不含弧坑缩孔)(202)、弧坑缩孔(2024)、夹渣(301)、焊剂夹渣(302)、氧化物夹渣(303)、金属夹杂(除铜外)(304)、夹铜(3042)等(括号内数字为缺陷代号)。

表面缺欠按缺欠类型分为弧坑裂纹(104)、连续咬边(5011)、间断咬边(5012)、收缩沟(根部收缩沟)(5013)、过度熔透(504)、电弧烧伤(601)、飞溅(602)、根部凹陷(515)、接头不良(517)、下凹(509)、盖面未填满下凹(511)、错边(507)等。

GB/T 3323-2005附录C按缺欠类型分为裂纹、未熔合、未焊透、条形缺陷、圆形缺陷、深孔、根部内凹、根部咬边等。其规定长宽比不大于3的缺欠定义为圆形缺陷。它们可以是圆形、椭圆形、锥形或带有尾巴等不规则的形状,包括气孔、夹渣、夹钨。长宽比大于3的气孔、夹渣、夹钨、不加垫板单面焊和角焊缝的未焊透为条形缺陷。

ISO 10675-1:2016中不连续分为缺欠和缺陷,GB/T 3323-2005附录C中不连续均称为缺陷。从规定的缺欠类型相比,国际标准更加细化和专业化。

4 评定区尺寸

ISO 10675-1:2016评定区尺寸均为焊缝任意100 mm检测长度,评定区宽度为焊接接头宽度wp,不按评定厚度划分。评定区适用于均布气孔(2012)、圆形气孔(2011)、局部密集气孔(2013)、链状气孔(2014)、条形气孔(2015)、虫形气孔(2016)、夹渣(301)、焊剂夹渣(302)、氧化物夹渣(303)、未熔合(401)、未焊透(402)等。GB/T 3323-2005附录C规定圆形缺陷用评定区评定,评定区域的划分如表2所示。

表2 缺陷评定区划分 mm

按评定厚度划分为3种不同大小的评定区,并规定评定区应选在缺欠最严重的部位。附录中条形缺陷的分级表中,条形缺陷累计长度评级时,评定区按质量等级划分为两种。质量等级Ⅱ级为12T焊缝长度,Ⅲ级为6T焊缝长度。ISO 10675-1:2016和GB/T 3323-2005附录C对评定区尺寸划分不同,相比较,前者评定侧重考虑区域整体质量,后者评定侧重区域的局部质量。

5 缺欠评定

5.1 孔穴

孔穴包括气孔和缩孔,ISO 10675-1:2016规定了6种气孔和2种缩孔,6种气孔为:均布气孔(2012)、圆形气孔(2011)、局部密集气孔(2013)、链状气孔(2014)、条形气孔(2015)、虫形气孔(2016)等。2种缩孔为:缩孔(不含弧坑缩孔)(202)、弧坑缩孔(2024)。按气孔和缩孔对焊接接头的影响不同分别进行评定验收。

评定气孔时需要先确定气孔的类型,再根据气孔类型进行评定。

(1) 均布气孔(2012)和圆形气孔(2011)的评定

① 单个气孔的最大直径占焊缝公称厚度方向一定百分比的单个孔直径最大尺寸及上限值;② 计算显示投影面积总和在L·wp面积中的百分比A,评定时需区分焊接层数是单层焊或多层焊。

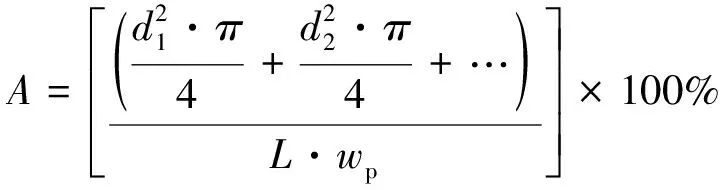

显示投影面积总和在L·wp面积中的百分比A(包括成簇缺欠)由式(1)计算。

(1)

式中:d1,d2分别为气孔1和气孔2的直径。

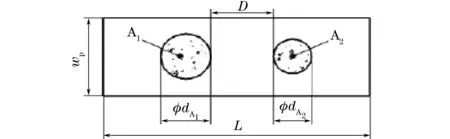

(2) 局部密集气孔(2013)的评定

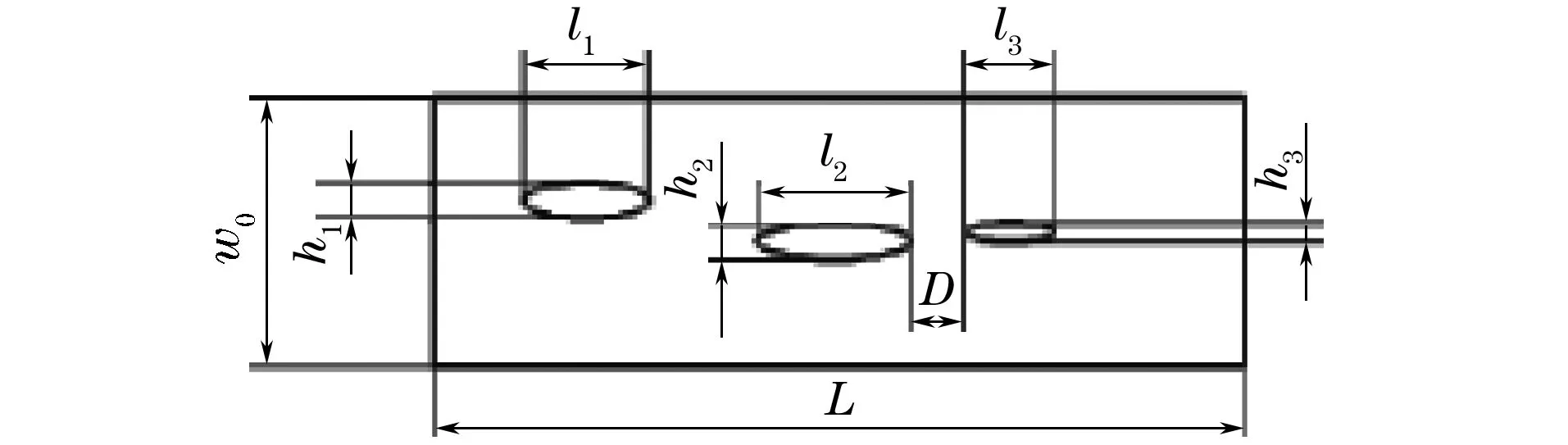

当D>dA2时,计算L·wp(见图1)区域内不同气孔包络(A1+A2+…)的总和。当D≤dA2时,无论其多小,围绕气孔区域包络A1+A2的圆作为一个缺欠 (见图2)。则总气孔区域用直径dAC的圆表示,dAC=dA1+dA2+D(见图3)。

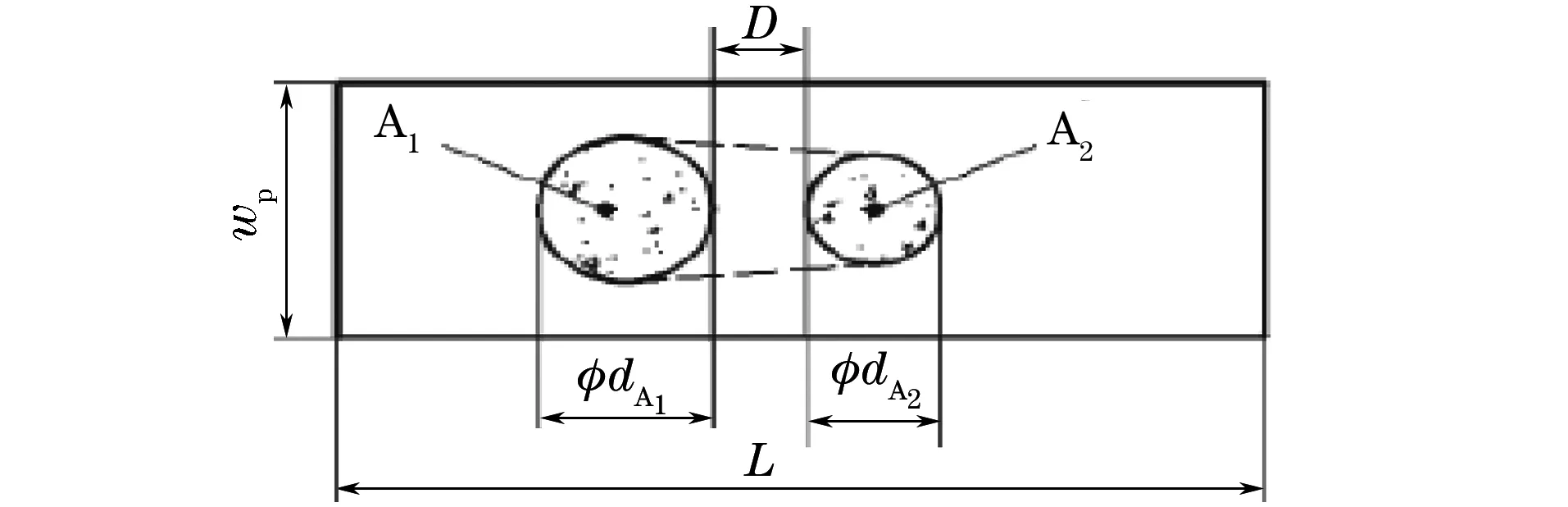

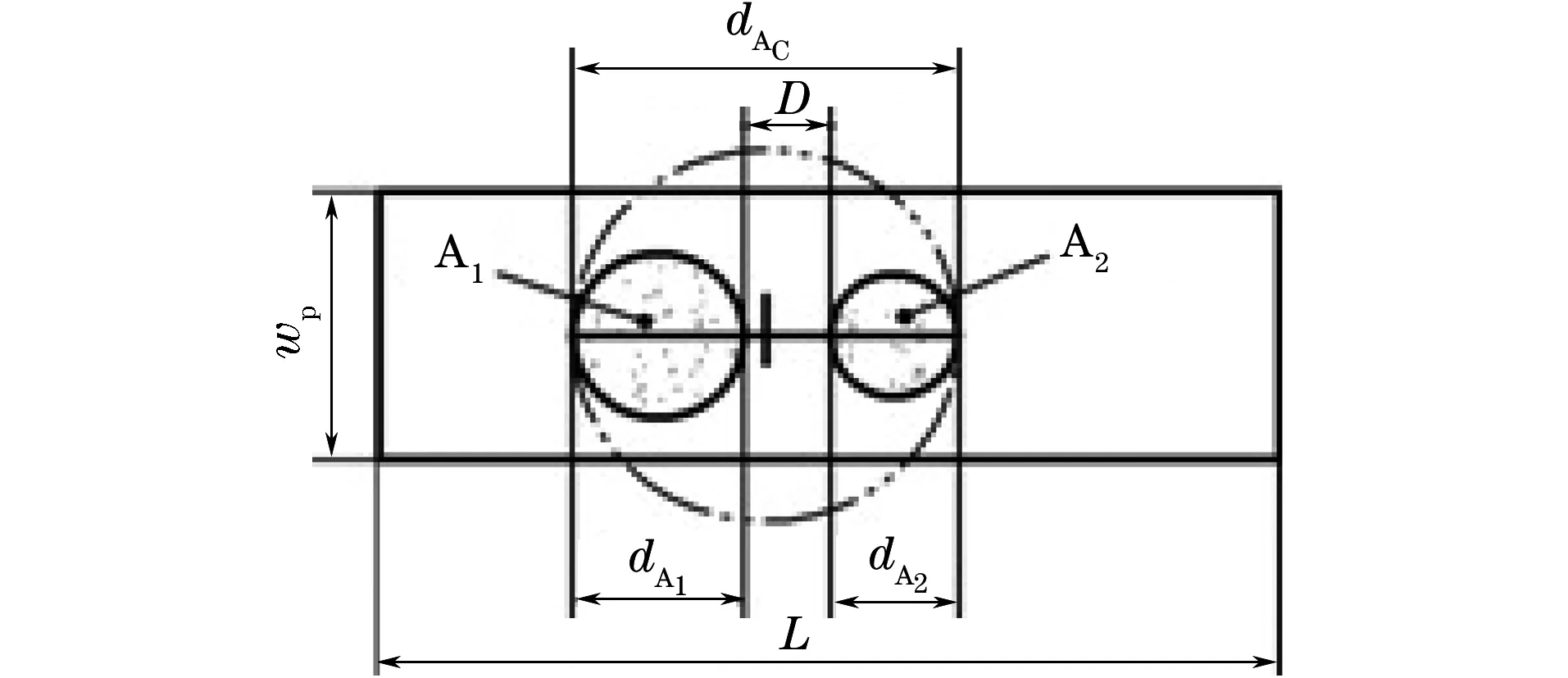

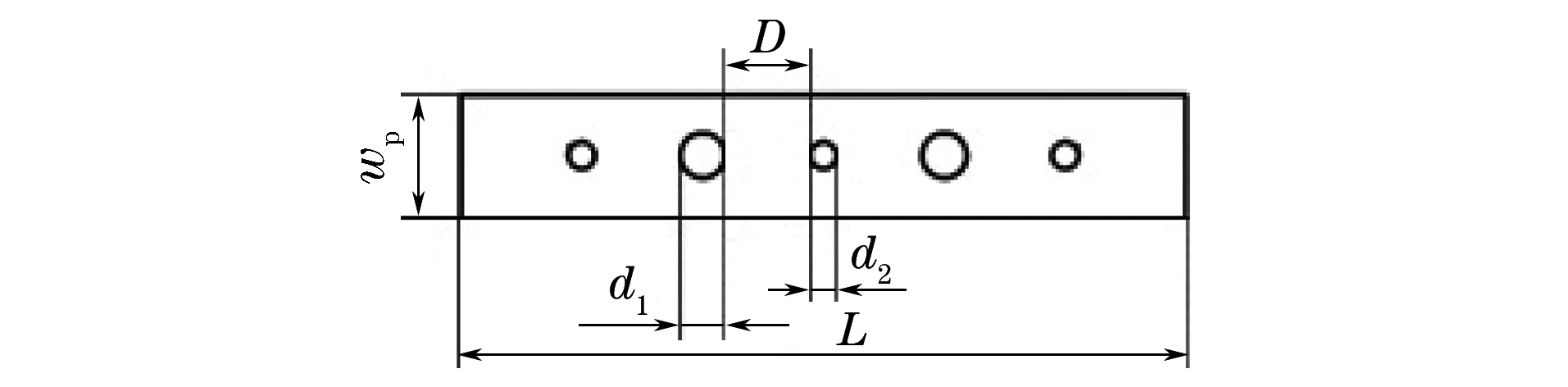

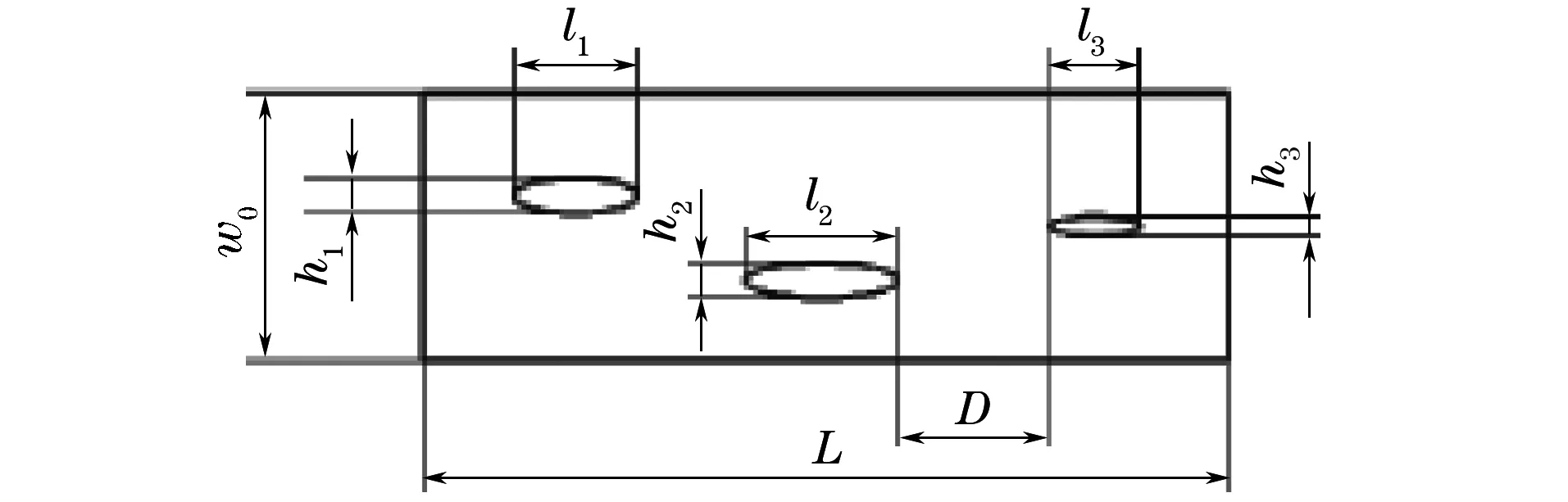

图1 密集气孔(D>dA2)

图2 密集气孔(D 图3 密集气孔(dAC) 密集区内的总区域用一个可以圈住所有气孔的圆的直径dA表示。dA可以代表dAC、dA1、dA2,以适用的为准。这个圆内所有气孔应满足对单个气孔限值的要求。允许的密集区域应是局部的,应考虑到密集区气孔遮盖其他缺陷的可能性。图1,2中,D表示缺欠间距,A1、A2表示密集群大的单个气孔直径,dA1表示两相邻大的一组密集气孔直径,dA2表示两相邻小的一组密集气孔直径。 (3) 链状气孔(2014) 的评定 当D>d2时,计算L·wp区域内相关的不同气孔(见图4)。当D不大于任意相邻气孔中较小的直径时,应累计直径d1和d2作为一个气孔进行评定(见图5)。链状气孔为链状圆形气孔,这个圆内所有气孔应满足对单个气孔限值的要求。计算直径d占焊缝公称厚度一定百分比的单个气孔最大尺寸及上限值,显示长度l与焊缝公称厚度比值及上限值分别进行评定。当D>d2时,d=d1,当D≤d2时,d=d1+d2+D。显示长度l计算方法如图6,7所示。 图4 链状气孔(D>d2) 图5 链状气孔(D 图6 链状气孔(D>d2),显示纵向长度l 图7 链状气孔(D (4) 条形气孔(2015)和虫形气孔(2016)的评定 当D>l3时,在每个检测长度内,应累计L·wp内各气孔缺欠的总长度(见图8)。当D≤l3时,应累计相邻两气孔间距D,两气孔长度作为一个缺欠长度(见图9)。条形气孔和虫形气孔根据缺欠显示宽度占焊缝公称厚度一定百分比的单个最大尺寸及上限值、单个缺欠长度和/或缺欠累计长度与焊缝公称厚度比值及上限值进行评定。 图8 条形和虫形气孔(D>l3) 图9 条形和虫形气孔(D 评定缩孔时需要先确定缩孔的类型,再根据缩孔类型进行评定。缩孔的评定:① 验收等级1和验收等级2焊接接头不允许缩孔(不含弧坑缩孔)(202)的存在,验收等级3按缩孔(不含弧坑缩孔)(202)缺欠显示高度与焊缝公称厚度一定百分比的单个最大尺寸及上限值、显示长度l≤25 mm的限值进行评定;② 验收等级1和验收等级2焊接接头不允许弧坑缩孔(2024)的存在,验收等级3按弧坑缩孔(2024)缺欠显示高度与母材厚度一定百分比的单个最大尺寸及上限值、显示长度与母材厚度一定百分比的单个最大尺寸及上限值进行评定。GB/T 3323-2005附录C评定时把气孔按长宽比分为圆形和条形。圆形气孔评定:① 圆形气孔根据气孔长径需要先换算成点数,再根据评定厚度对应的评定区评定等级;② 按评定厚度和缺陷长径有不计点数的规定;③ 由于材料或结构原因返修产生不利后果的,经合同各方商定各等级圆形缺陷点数,可放宽1~2点;④ 对致密性要求高的焊接接头,经合同各方商定,根据黑度定义为深孔缺陷并评定为Ⅳ级;⑤ 圆形缺陷长径大于T/2时评为Ⅳ级;⑥Ⅰ级焊接接头和评定厚度小于等于5 mm的Ⅱ级焊接接头内不计点数的圆形缺陷,在评定区内不得多于10个。条形气孔评定:① Ⅰ级不允许存在条形气孔;② Ⅱ级、Ⅲ级、Ⅳ级按评定厚度对应允许不同长度的限值。按条形缺陷长度评定,未考虑缺陷宽度。 ISO 10675-1:2016对气孔有针对性的验收,对圆形气孔要求按单层焊或多层焊分别确定显示投影面积总和占评定区总面积的百分比A评定,侧重考虑区域整体质量,区域整体质量验收比标准GB/T 3323-2005附录C中的规定严格。GB/T 3323-2005附录C规定评定区应选在缺陷最严重的部位,在评定区内的圆形气孔全部要换算点数累加评级,评定侧重于区域的局部质量,区域的局部质量验收比ISO 10675-1:2016标准严格,但区域整体质量评定要比ISO 10675-1:2016标准低。 ISO 10675-1:2016列举规定了5种夹杂,分别为:夹渣(301)、焊剂夹渣(302)、氧化物夹杂(303)、金属(除铜外)夹杂(304)、夹铜(3042)等。根据夹杂类型分别进行评定验收。 评定时需要先确定夹杂的类型,再根据夹杂类型进行评定。夹杂评定:① 夹渣(301)、焊剂夹渣(302)、氧化物夹杂(303) 取焊缝公称厚度方向一定百分比的单个显示宽度最大尺寸及上限值。任意100 mm长度评定区内单个显示长度或累计显示长度与焊缝公称厚度方向最大尺寸及上限值。② 金属(除铜外)夹杂(304) 取焊缝公称厚度方向一定百分比的单个显示长度最大尺寸及上限值。③ 夹铜(3042)各级别均不允许存在。评定考虑了夹杂的显示宽度、长度和累计长度。 ISO 10675-1:2016规定验收等级1、验收等级2和验收等级3均不允许裂纹存在。GB/T 3323-2005附录C规定Ⅰ级、Ⅱ级、Ⅲ级均不允许裂纹存在。两标准规定一致。 ISO 10675-1:2016规定验收等级1、验收等级2均不允许未熔合存在,验收等级3允许间断的非表面,且在任意100 mm评定区长度内累计显示长度≤25 mm的未熔合存在。 GB/T 3323-2005附录C规定Ⅰ级、Ⅱ级、Ⅲ级均不允许未熔合存在。 ISO 10675-1:2016标准评定:① 验收等级1、验收等级2均不允许未焊透存在;② 验收等级3允许在任意100 mm评定区长度内累计显示长度≤25 mm的未焊透存在。 GB/T 3323-2005附录C标准评定:① Ⅰ级、Ⅱ级不允许未焊透存在;② Ⅲ级不允许双面焊和加垫板的单面焊中的未焊透存在;③ 对不加垫板的单面焊和角焊缝的未焊透要求按条形缺陷Ⅲ级评定,超过Ⅲ级时评为Ⅳ级。④ 设计焊缝系数不大于0.75的钢管根部未焊透按未焊透占壁厚的百分比深度和占管子周长的百分比分别评定。 ISO 10675-1:2016根部内凹按照焊缝公称厚度S分为0.5 mm≤S≤3 mm和S>3 mm两档分别评定。GB/T 3323-2005附录C没有按焊缝公称厚度进行分档评定。两标准的验收评定差异比较见表3(表中t为母材厚度,l为显示长度,h为显示高度)。 由表3可知,ISO 10675-1:2016根部内凹评定与内凹显示长度和高度有关,根据GB/T 3323-2005附录C,钢管根部内凹评定只与内凹深度与母材厚度方 表3 ISO 10675-1:2016和GB/T 3323-2005附录C根部内凹的验收评定比较 向百分比有关,与长度无关。 ISO 10675-1:2016咬边按照母材厚度t分为0.5 mm≤t≤3 mm和t>3 mm两档分别评定。GB/T 3323-2005附录C没有按母材厚度进行分档评定。两标准的验收评定差异比较见表4。 由表4可知,根据ISO 10675-1:2016,当0.5 mm≤t≤3 mm时,咬边评定与咬边显示长度和高度有关,并且需要平滑过渡;当t>3 mm 时,咬边评定与咬边显示高度有关,不考虑长度,且需要平滑过渡。 表4 ISO 10675-1:2016和GB/T 3323-2005附录C咬边的验收评定比较 根据GB/T 3323-2005附录C.3.4,钢管根部咬边的评级规定,咬边评定只与咬边深度与母材厚度方向的百分比有关,与长度无关,由于标准针对的是钢管根部咬边的验收评定,没有提出对咬边需要平滑过渡处理的要求。 ISO 10675-1:2016没有综合评级的规定。GB/T 3323-2005附录C有综合评级,规定在圆形缺陷评定区内,同时存在圆形缺陷和条形缺陷(或未焊透、根部内凹和根部咬边)时,应各自评级,将两种缺陷所评级别之和减1(或三种缺陷所评级别之和减2)作为最终级别。 除根部内凹和咬边两种表面缺欠外,ISO 10675-1:2016还包含另外9种性质的表面缺欠:弧坑裂纹(104)、收缩沟(根部收缩沟)(5013)、过度熔透(504)、电弧烧伤(601)、飞溅(602)、接头不良(517)、下凹(509)、盖面未填满下凹(511)、错边(507)。给评定该类缺欠提供明确验收依据。 ISO 10675-1:2016针对不同缺欠类别,对焊接接头的失效特点规定了比较详细的质量验收要求和评定方法。对缺欠评定时需要区分各种缺欠的类型,例如:气孔类缺欠需要区分均布气孔(2012)(单层焊、多层焊)、圆形气孔(2011)、局部密集气孔(2013)、链状气孔(2014)、条形气孔(2015)、虫形气孔(2016)。因此评定人员应掌握焊接缺欠类型方面的基础知识,做到正确评定。确保焊接接头质量符合验收质量等级的要求。 GB/T 3323-2005附录C缺陷类型是建立在表面形状缺陷外观检测合格后再进行射线检测的评定。ISO 10675-1:2016表3中包含了多种类型的表面缺欠,并规定对表3的表面缺欠,通常选用目视进行检测,对目视检测不能发现和评定的缺欠可选用射线检测,用曝光试块试验得到与本标准要求近似的量化值,并在程序文件中加以说明。由于质量管理中大多数外观检测人员与射线检测人员工作职责分工不同,在射线检测前应书面明确各自对表3中的表面缺欠检测的具体分工要求。建议射线检测结论对表3中表面缺欠的符合性予以明确说明。

5.2 固体夹杂

5.3 裂纹

5.4 未熔合

5.5 未焊透

5.6 根部内凹

5.7 咬边

5.8 综合评级

5.9 表面缺欠

6 结语