溶剂法合成橡胶促进剂二丁基二硫代氨基甲酸锌

2019-11-19何明辉

何明辉

(濮阳市中原石化实业有限公司,河南 濮阳 457000)

二丁基二硫代氨基甲酸锌(BZ),是天然胶、合成胶及乳胶用的超促进剂,在干胶中的活性比ZDEC更大。含有本品的乳胶可以使用一周而不致有早期硫化现象,是噻唑类促进剂的良好活化剂。本品在混炼胶中有防老剂的作用,能改善硫化胶的耐老化性能,不变色、不污染、分散容易[1-2]。

随着全球橡胶工业的发展,促进剂产业发展越来越讲究环保,而对促进剂品种需求越来越集中在无污染、性能良好的类别上,其主要包括TBBS(N-叔丁基-2-苯并噻唑次磺酰胺),CBS(N-环已基-2-苯并噻唑次磺酰胺),TBzTD(二硫化四苄基秋兰姆 )等。橡胶加工过程中亚硝胺致癌物质的产生已引起国际社会的高度重视,早在1982年,德国法规TRGS552规定在橡胶加工过程中包括压延、压出、硫化及质量控制和仓储区域中,亚硝胺含量不得超过2.5mg/m3;1989年美国劳工部职业安全与健康委员会发布了会产生亚硝胺致癌物质的公告,并指出NOBS(N-氧化二亚乙基-2-苯并噻唑次磺酰胺)等11种会产生亚硝胺致癌物质的硫化促进剂,在危险程度上接近于黄曲霉素类物质。必须寻找开发一系列环保促进剂品种来替代有致癌危险的产品[3-4]。

二硫代氨基甲酸盐的合成方法通常有水溶液法、湿碱法、溶剂法、混捏法四种,常用的为湿碱法和溶剂法。目前橡胶工业上大量使用价廉的硫化促进剂二丁基二硫代氨基甲酸锌(BZ)就是采用湿碱法生产的。通常是先通过仲胺、二硫化碳和氢氧化钠合成二丁基二硫代氨基甲酸钠,然后再用合成的钠盐与锌的硫酸盐或盐酸盐反应制备BZ。该方法在生产过程中采用强碱和锌的硫酸盐或盐酸盐会产生大量含硫酸钠或氯化钠的废水极难处理,不利于环境保护且增加了处理废水的成本。溶剂法通常是在有机溶剂中加入二硫化碳、二丁胺和氧化锌或氢氧化锌一步合成BZ,该方法避免使用强碱和锌的硫酸盐或盐酸盐,不产生含盐废水且溶剂可以重复使用,是一种清洁环保的工艺,但是现行的溶剂法中主要使用甲醇和乙醇等用于水的有机溶剂在溶剂回收过程中通常要进行蒸馏,回收成本较高且在蒸馏过程中有较大损失。

本工艺采用不溶于水且不溶解或微溶解BZ的有机溶剂作为溶剂,反应结束后经过滤得到产品,分液除去生成的水,然后溶剂重复使用,节约了蒸馏成本,且大大减少了溶剂的损失,较之前的溶剂法有较大进步。

1 实验部分

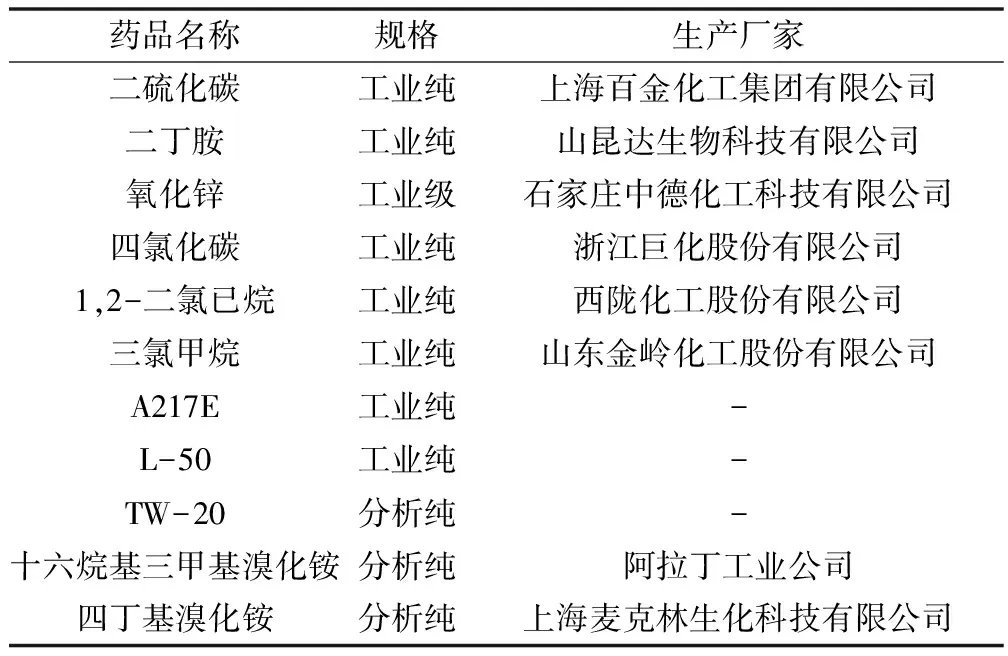

1.1 实验药品

表1 主要实验药品

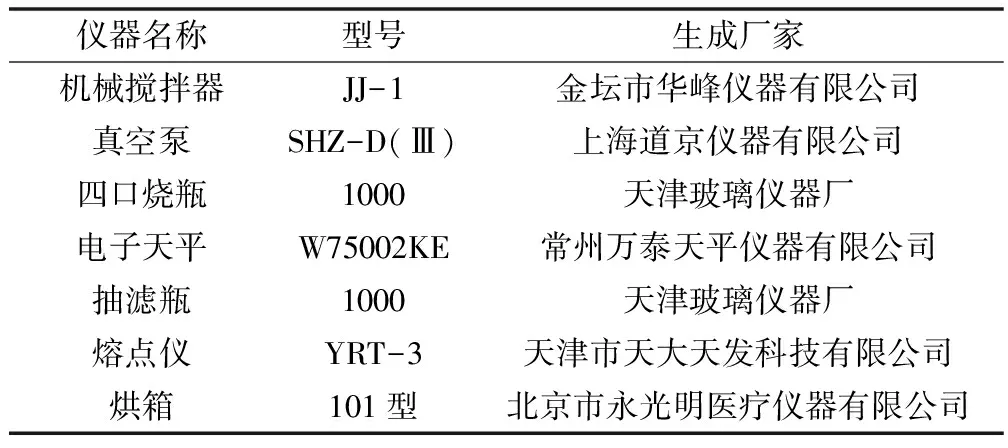

1.2 实验仪器

表2 主要实验仪器

1.3 反应原理

1.4 实验步骤

在冰水浴条件下,于装有电动搅拌和滴液漏斗的1000四口瓶中,依次加入不溶于水且不溶解产品的有机溶剂500,合适量的氧化锌、分散剂和二丁胺搅拌分散均匀。等温度降至15℃以下后,滴加相应量的二硫化碳,待滴加完毕后,继续保温反应30min,之后升温至30℃反应1h结束反应。产物过滤,滤饼烘干、粉碎得到产物;滤液经分液除去生成的水后再次使用。工艺流程见图1。

图1 BZ溶剂法工艺流程图

2 结果与讨论

2.1 溶剂的选择

本工艺选用的溶剂为不溶于水且不溶解BZ或微溶解BZ的有机溶剂,此类溶剂较少,只选出了己烷和石油醚,二者收率十分接近,由于己烷毒性大本工艺选用石油醚为溶剂。

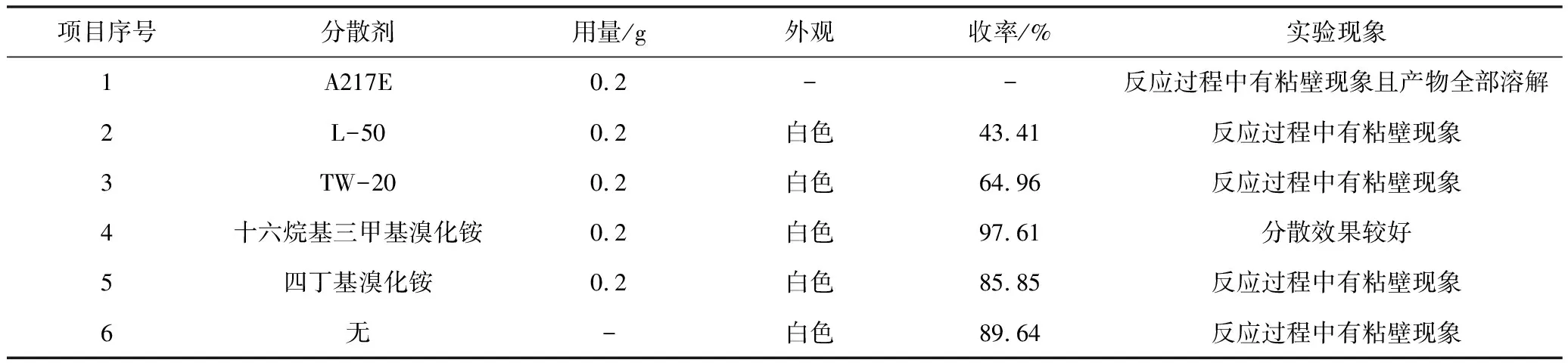

2.2 分散剂的选择

以石油醚为溶剂,其他条件相同的情况下,分别考察了A217E、L-50、TW-20、十六烷基三甲基溴化铵和四丁基溴化铵共5种分散剂,实验效果见表3。

表3 5种分散剂的实验效果

从实验结果来看,分散效果越好,反应过程中传质效率越高,有利于促进反应的顺利进行,从而产品的收率越高。5种分散剂中以十六烷基三甲基溴化铵效果最佳,选其为本工艺中的分散剂,用量为每公斤1.68g。

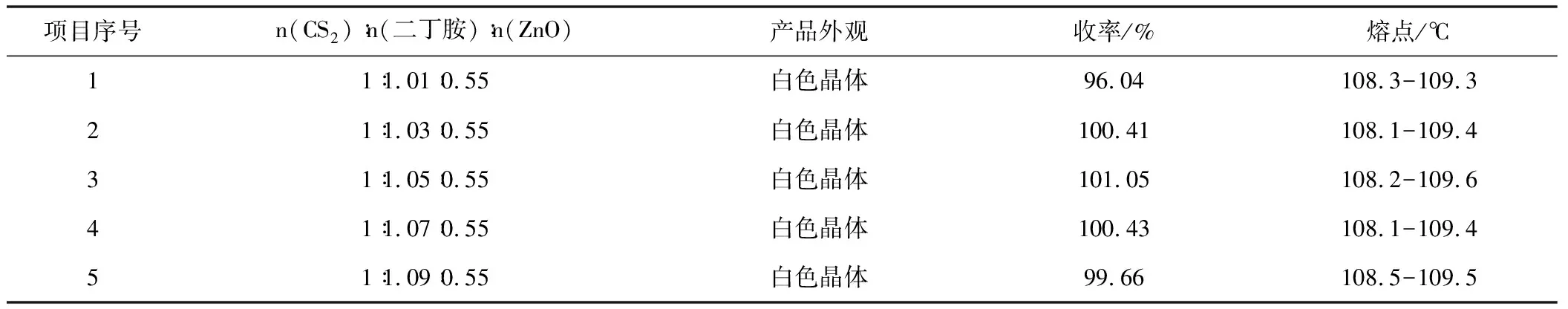

2.3 二硫化碳用量的优化

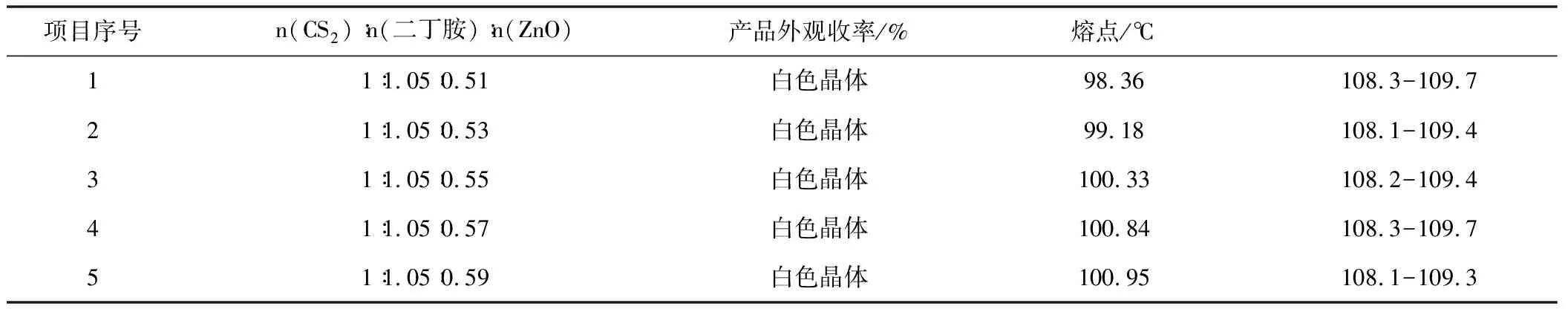

以石油醚为溶剂,十六烷基三甲基溴化铵为分散剂,其他条件相同的情况下,考察不同二硫化碳用量下的反应效果。实验数据见表4。

表4 不同二硫化碳用量下的反应效果

由实验数据可知,随着二硫化碳用量的增加产物收率随之增加,是由于随着二硫化碳量的增加反应向生成二丁基二硫代氨基甲酸的方向移动,使更多的二乙基二硫代氨基甲酸生成,从而使产物收率增加。但是,当n(CS2)∶n(二乙胺)∶n(ZnO)>1∶1.05∶0.55时,过多的二硫化碳会溶解部分产物,使收率有所下降,因此二硫化碳用量为n(CS2)∶n(二丁胺)∶n(ZnO)=1∶1.05∶0.55时最佳。

2.4 氧化锌用量的优化

以四氯化碳为溶剂,十六烷基三甲基溴化铵为分散剂,n(CS2)∶n(二丁胺)=1∶1.05时,考察不同氧化锌用量下的反应效果。实验数据见表5。

表5 不同氧化锌用量下的反应效果

由上表数据可知,随着氧化锌用量增加,产物收率随之增加,由反应动力学可知,氧化锌浓度增加使反应向生成产物的方向移动,增加了产物的收率。但是,当n(ZnO)∶n(二丁胺)>0.55∶1时,产物的收率趋于稳定,并未显著提高。因此,当n(ZnO)∶n(二丁胺)=0.55∶1时为氧化锌的最佳用量。

2.5 二硫化碳滴加时间的优化

以石油醚为溶剂,十六烷基三甲基溴化铵为分散剂,其他条件相同的情况下,考察不同滴加时间的反应效果。实验数据见表6。

表6 不同滴加时间的反应效果

由上表中数据可知,当二硫化碳的滴加时间高于4h时收率达到最高且继续延长滴加时间收率基本稳定,为了缩短反应时间,4h选为最佳滴加时间。

3 结论

由以上实验结果可知,本实验的最佳工艺条件是:分散剂为十六烷基三甲基溴化铵(用量为:8.9g/kg氧化锌或1.69g/kg BZ)、溶剂为石油醚,二硫化碳的滴加时间为4h、原料配比为:n(CS2)∶n(二丁胺)∶n(ZnO)=1.05∶1∶0.55,在最优条件下得到的产品为白色晶体,熔点≥107℃,平均收率约100%。