片状氧化铝/聚合物复合材料的研究进展

2019-11-18

(高分子合成与功能构造教育部重点实验室,浙江大学高分子科学与工程学系,浙江 杭州 310027)

1 前 言

氧化铝(Al2O3)是一种常见的无机氧化物,常用作复合材料的填料来实现增强,导热等性能,形貌可呈球状、片状及不规则状等,在陶瓷、聚合物复合材料等领域具有重要的应用价值[1-3]。片状氧化铝作为其中一种,也具备良好的综合性能,如熔点高、硬度大、机械强度高、耐磨性好、耐化学腐蚀、抗氧化和耐热性好等。同时,它是一种具有二维平面结构的粉体,具有较小的厚度和较大的径厚比,其厚度一般为数百纳米,而径向则为微米尺度,因此兼有纳米和微米粉末特点。片状氧化铝应用广泛,可应用于制备稳定的珠光颜料、化妆品的添加剂、抛光粉,也可作为聚合物基复合材料的添加剂。

聚合物基复合材料具有比强度高,耐腐蚀等多种良好性能,可应用于诸多领域。片状纳米材料,如石墨烯、黏土等,机械、阻隔等性能良好,是目前聚合物基复合材料研究中广受关注的填料。片状氧化铝具有类似的二维结构,厚度较大,而本身具有良好的综合性能,并且表面活性较高,易进行表面修饰从而与基体产生较好的界面结合,又不易团聚而可在聚合物基体中实现均匀分散。因此,片状氧化铝/聚合物复合材料可以具备较好的性能。目前,片状氧化铝与多种类型聚合物的复合材料都有报道,包括热塑性聚合物,如尼龙[4]、聚甲基丙烯酸甲酯(PMMA)[5]等,热固性聚合物,如环氧树脂[6-7]、乙烯基酯树脂[8]等,以及聚乙烯醇[9]等水溶性聚合物。通过适当的表面处理,使片状氧化铝均匀地分散在聚合物基体中,并且与聚合物之间形成较强的界面,若选择合适的制备方法、设计合理的复合材料结构,片状氧化铝可以应用于各种聚合物的改性。

2 片状氧化铝制备方法

片状氧化铝的制备方法一般可归结为固相合成法、液相合成法以及气相合成法三种。常用的熔盐法,液相间接法(如溶胶-凝胶法)和水热(醇热)法属于液相合成法,机械法及高温烧结则属于固相合成法。

2.1 熔盐法

熔盐法[10]采用一种或多种低熔点的水溶性无机盐作为反应介质,与铝源混合后,在高于熔盐熔点的温度下完成片状氧化铝的生长,最后洗去熔盐即可制得片状氧化铝。常用的熔盐包括硫酸钠、硫酸钾、氯化钠和氯化钾等无机盐,可单独使用[11],也可复合使用[12]。熔盐法的优点如下:由于物质在熔盐中的迁移速率远高于固相反应,所以熔盐法可以显著缩短反应时间;熔盐熔点远低于氧化铝熔点,因此可有效降低反应温度;熔盐法还可以通过添加磷、钛等[12-13]影响片晶的生长过程的添加剂,从而有效地控制晶粒的尺寸和形状,合成具有特定形貌的粉体。

2.2 溶胶-凝胶法

溶胶-凝胶法[14]是通过水解缩合制得凝胶前驱体,从而合成片状氧化铝的方法。溶胶-凝胶反应在溶液中进行,因此在需要掺杂少量其它物质时可混合均匀,甚至达到分子水平混合。该方法与固相反应相比,具有合成温度较低、组分之间的扩散达纳米级别等优点。通过控制反应溶液的浓度以及之后的煅烧时间,可以得到各种尺寸的片状氧化铝,且所得尺寸分布较窄。

2.3 水热法

水热法[15]是指以水为溶剂,在密封的压力容器中,物质在高温高压的条件下进行成核、结晶,生成所需产物的一种方法。与其它方法相比,水热法制备出的粉体晶粒发育完整,颗粒之间团聚少,可以得到理想的化学计量组成材料,而且无需烧结,可避免在烧结过程中晶粒异常长大及杂质容易混入等缺点。但以水为溶剂时,氧化铝前躯体转变为α-Al2O3晶体所需温度较高(>400℃),为了降低水热温度,可以使用碳数大于4的二醇和溴化钾作为反应介质,在300℃条件下也可制备出六角片状的α相氧化铝粉体。

2.4 高温烧结法

高温烧结法[16]是将氧化铝粉体在较高温度下烧结得到片状氧化铝的方法。由于氧化铝的熔点高达2300℃,可以加入添加剂降低烧结温度,同时对氧化铝的各向异性生长起到一定调控作用。

2.5 机械法

机械法[17]是采用如球磨、振动磨、搅拌磨、胶体磨和超微气流粉碎等方法,利用机械力使按一定配比的粉体混合并在长时间运转过程中受研磨介质的反复冲撞。由于粉体承受冲击、剪切、摩擦和压缩等力的作用,经历反复挤压、冷焊及粉碎过程,成为弥散分布的超细粒子。片状氧化铝也可通过该方法制备。

2.6 涂膜法

涂膜法[18]是利用前驱体配制成溶胶,将溶胶涂覆到具有光滑表面的基体上然后干燥、剥离所涂的膜,即得片状粉体材料。其优点在于杂质少,各项技术指标(如大小、厚度、化学组成等)在工艺上易于控制,而且易于从基底上剥落,同时,片状粉体的表面光滑,可以作为产品直接使用。然而粉体机械强度不高,粒度分布范围较宽,需要分级处理才能达到使用要求。

3 片状氧化铝表面改性

片状氧化铝的表面修饰一般分为有机改性与无机改性。有机改性通常是由有机化合物与片状氧化铝表面的羟基反应实现的。其中硅烷偶联剂改性是最常用的改性剂[9, 19-20]。片状氧化铝经带特殊末端基团的硅烷偶联剂修饰后,可进一步与单体或聚合物发生反应,从而得到聚合物修饰的片状氧化铝。无机改性一般通过在片状氧化铝表面修饰无机粒子实现[6, 21],如表面沉积SiO2纳米粒子等。表面改性可以提高片状氧化铝与基体的界面作用,更好地发挥增强性能。

4 片状氧化铝聚合物复合材料的性能

4.1 力学性能

力学性能是复合材料的重要性能之一。片状填料的比表面积较大,应用于复合材料时可以与聚合物基体间形成较大的界面面积,为制备具有较好力学性能的复合材料提供基础。至今为止,已有多种片状填料与聚合物复合得到了具有良好物理机械性能的复合材料,如石墨烯及其衍生物、黏土等。片状氧化铝也具有较大的径厚比,且表面具有较多羟基,易被改性,因此也可应用于复合材料的增强。

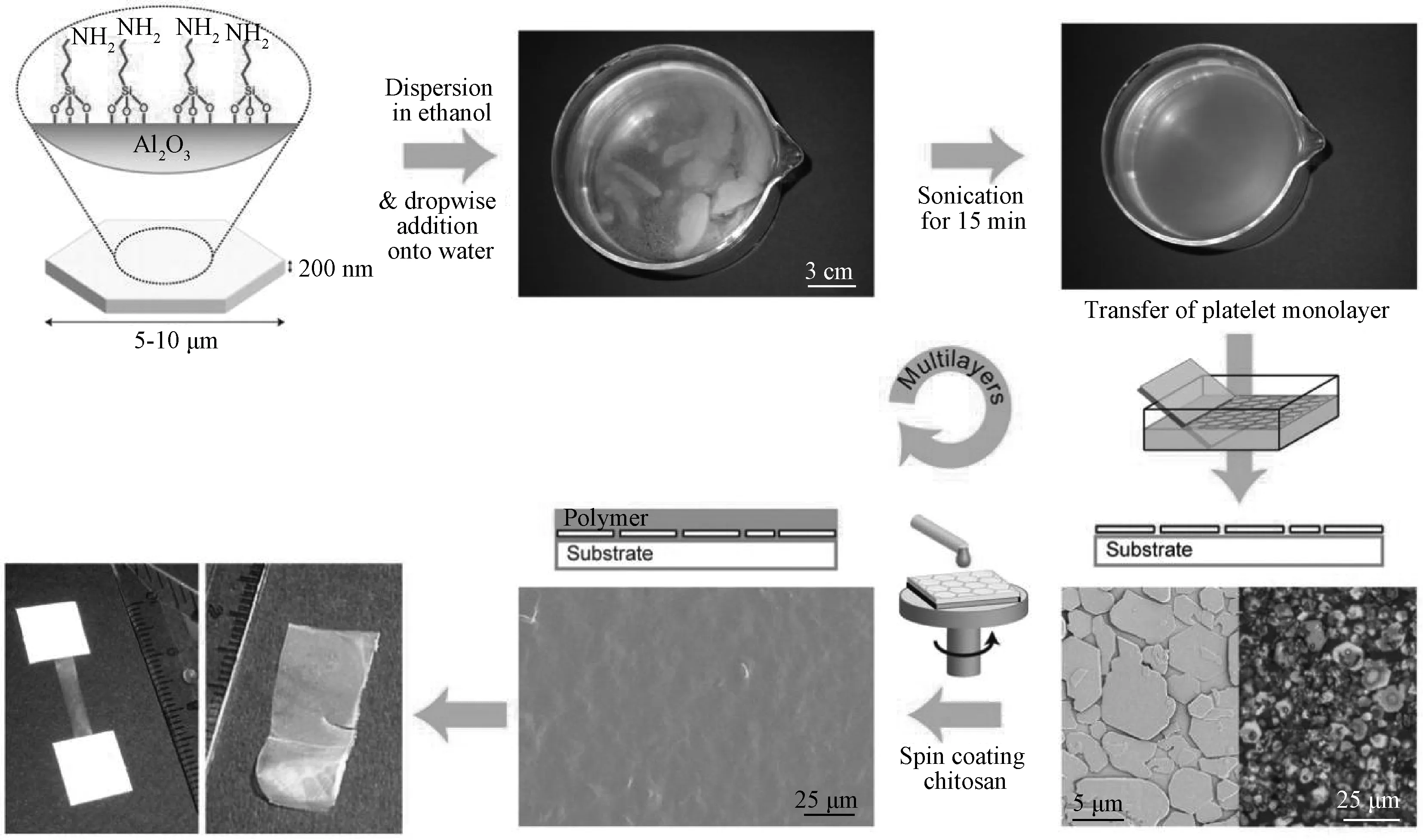

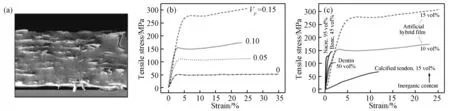

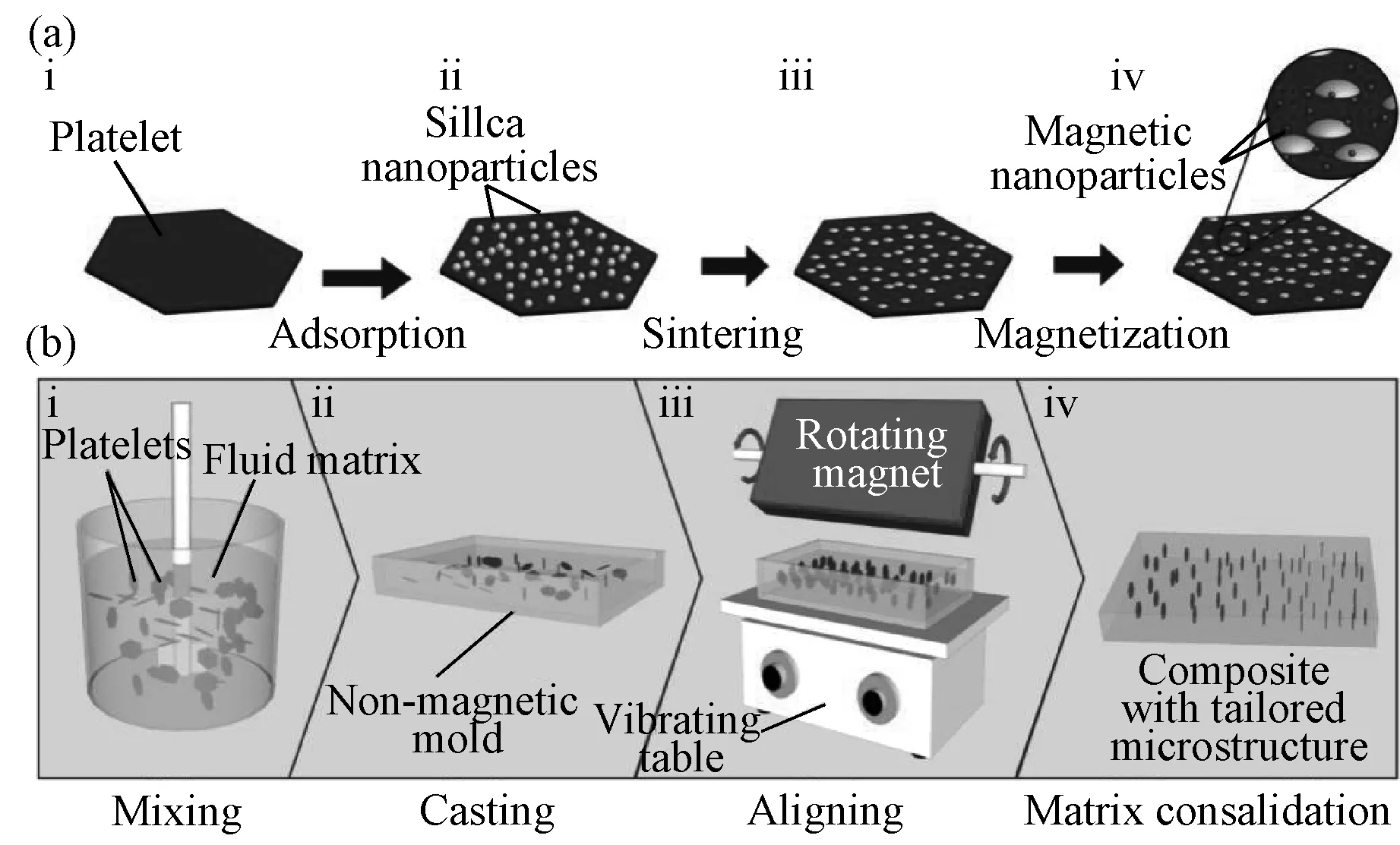

片状氧化铝在聚合物复合材料中的一个比较受关注的应用是制备仿贝壳材料。自然中存在的贝壳是由95 vol.%的片状无机材料(主要成分为碳酸钙)和5vol.%的有机大分子构成的,六边形的片状碳酸钙和无定型生物大分子交替组装成一种层状结构,称为砖-灰(brick-mortar)结构,且碳酸钙和大分子间具有独特的界面,这种结构使贝壳表现出独特的高强高韧性能[22]。受这种结构以及界面作用的启发,人工仿贝壳材料被成功制备。多种片状材料,如氧化石墨烯(GO)[23]、蒙脱土[24]、片状氧化铝[19]、片状碳酸钙[25]等,被用于与多种聚合物复合制备具有类似砖-灰结构的仿贝壳材料,以获得同时具有高强度与高韧性的复合材料。Studart等[19]选择强度为2 GPa的片状氧化铝和剪切强度为40 MPa的壳聚糖来制备仿贝壳材料,通过连续交替沉积无机片层材料和有机聚合物的层层组装方法(如图1)制备得到具备砖-灰层状结构的层状膜, 其结构如图2(a)所示。其中对片状氧化铝进行硅烷化处理可使其表面具有较多氨基基团,因而可与壳聚糖形成较强的氢键作用来形成较强的界面。材料的力学性能结果如图2(b)所示。随着片状氧化铝含量的增加,其拉伸强度也随之增加。当片状材料的体积分数为0.15时,所得材料的拉伸强度和断裂韧性分别为315 MPa和75 MJ/m3,远高于自然贝壳(图2(c))。Studart等[6]还在片状氧化铝表面吸附具有一定尺寸和密度SiO2纳米粒子后,烧结得到表面粗糙的片状氧化铝,用一定方法使其磁化后与环氧树脂基体

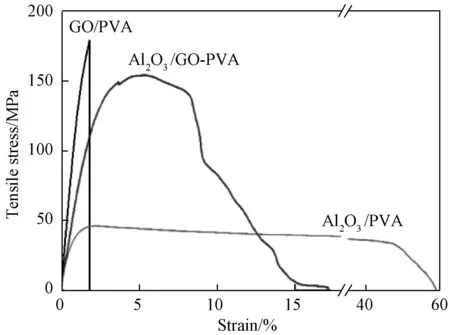

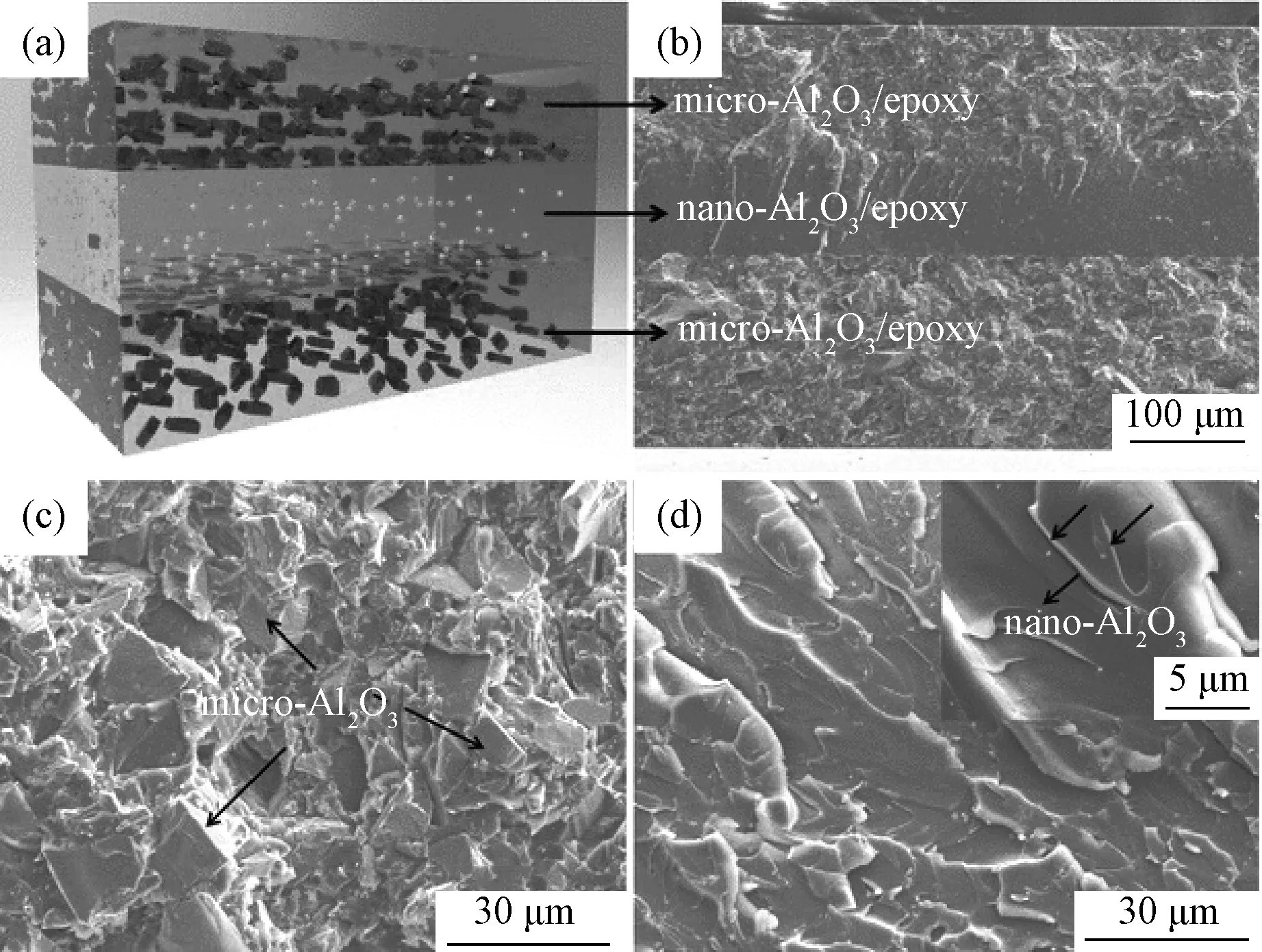

在振动辅助的磁场作用下,制备得到体积分数为15%的复合材料(图2)。当SiO2在氧化铝表面覆盖率为19%时,复合材料的断裂韧性比纯环氧树脂高110%,比无SiO2的氧化铝复合材料的断裂韧性高56%,这一结果归功于因纳米粒子产生的界面互锁作用,材料在受力时可以更有效地传递应力。Studart等[21]还研究了在片状氧化铝表面电吸附两种尺寸(分别为22 和100nm)的SiO2粒子,经烧结后与环氧树脂复合制得仿贝壳材料。该材料可以同时实现强度和韧性的提高。使用22nm SiO2粒子时能够保持材料的强度,而使用100nm SiO2粒子时则有利于保持材料的韧性。Ritchie 等[5]用冰模板法制备了片状氧化铝和PMMA的仿贝壳材料,该材料的强度高于200 MPa,断裂韧性可达30 MPa/m2。此外,片状氧化铝还可与其他片状填料搭配后与聚合物复合制备仿贝壳材料。Jiang等[9]以片状氧化铝作为“砖”,氧化石墨烯/聚乙烯醇(PVA)作为“灰”,用自下而上层层组装的方法制备了复合材料。这种复合材料的拉伸强度为143±13 MPa,断裂韧性为9.2±2.7 MJ/m3。该结果表明,超薄的GO纳米片层与亚微米厚度的片状氧化铝的结合使用可以有效解决提高强度会造成韧性降低的问题,即同时实现强度和韧性的提高,而这是单种填料无法实现的。对比含量相同的GO、片状氧化铝以及GO/片状氧化铝复配使用时的层状复合材料的力学性能(如图4所示),可得出如下结论:片状氧化铝有利于增韧,而GO纳米片层则更有利于增强。综上所述,片状氧化铝用于制备仿贝壳材料时对于复合材料的结构、界面以及填料含量等有较高要求。同时,不同于一般聚合物基复合材料常用的共混、热压等制备方法,仿贝壳材料的制备方法更为多样化,制备工艺更为复杂,并且需选择合适的基体材料和复合结构。

图1 层状膜的自下而上组装过程Fig.1 Bottom-up colloidal assembly of multilayered hybrid films

图2 层状膜的结构及力学性能 (a) 氧化铝含量为11 vol.% 时的材料结构; (b) 不同氧化铝含量的膜的力学性能; (c) 与贝壳力学性能的比较结果Fig.2 Microstructure and mechanical behavior of artificial and natural hybrid materials (a) microstructure of film at 11% vol.%; (b) the stress versus strain curves for film at different concentrations; (c) the stress versus strain curves for nacre and artificial film

图3 片状氧化铝表面沉积SiO2过程及复合材料制备方法Fig.3 (a) Scheme depicting the processes involved in the surface roughening of alumina platelets; (b) Scheme illustrating the steps involved in the vibration-assisted magnetic assembly of composites with tailored microstructure

图4 片状材料体积含量相同时的层状复合材料的力学性能Fig.4 Comparison of mechanical property of hierarchical Al2O3/GO-PVA artificial nacre with those of layered GO/PVA and Al2O3/PVA with the same volume fraction of inorganic platelets

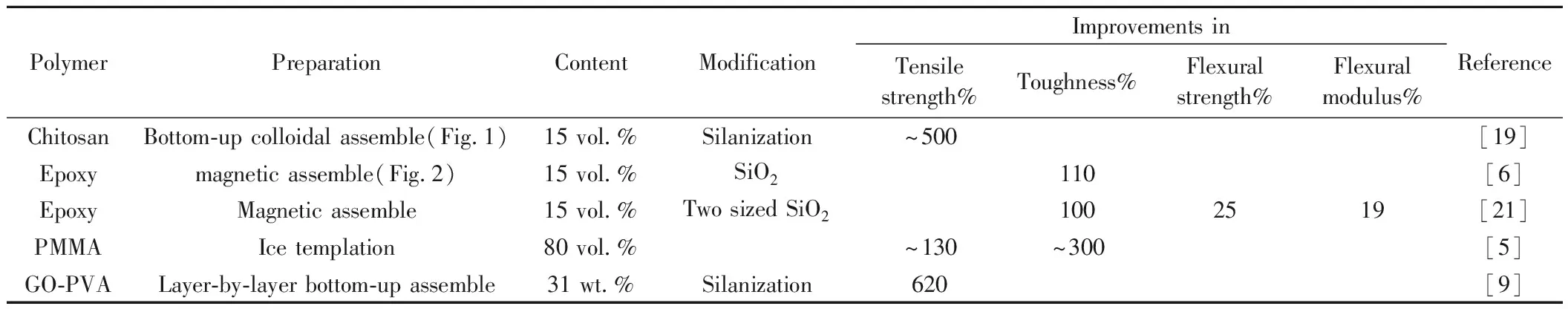

表1 仿贝壳材料的机械性能Table 1 Improvements in the mechanical properties of nacre-like composites

除应用于仿贝壳材料外,片状氧化铝也可用于制备普通的复合材料。Parameswaran等[20]用200nm的片状氧化铝与环氧树脂复合所得的材料在弹性模量和断裂韧性上有所提高,但拉伸强度会有较大幅度下降。但用γ-缩水甘油醚丙基三甲氧基硅烷对片状氧化铝进行表面改性后与环氧树脂复合,材料的拉伸强度也有提升,且不会降低弹性模量和断裂韧性。Gauckler等[26]对片状氧化铝和聚氨酯弹性体的复合材料进行了研究,采用的制备方法为凝胶注模和热压的结合。研究结果表明体积分数为33%,变形量低于162±19%时,可以得到比纯弹性体高18倍的拉伸强度及100倍的拉伸模量。与其它片状材料与弹性体的复合材料相比,该方法制得的材料在低变形时具有更高的拉伸性能。Studart等[27]用硅酸锂镁纳米片层和微米级的片状氧化铝与聚氨酯复合制备层状复合材料,结果表明5.3 vol.%的硅酸锂镁纳米片层和26.9 vol.%微米级的片状氧化铝与聚氨酯-聚乙烯吡咯烷酮共混物的复合材料的屈服强度和弹性模量分别是纯聚氨酯材料的7倍和29倍,也分别比单独使用硅酸锂镁纳米片层制得的复合材料的屈服强度和弹性模量高至少60%和170%。硅酸锂镁纳米片层对聚氨酯硬段的选择性增强是复合材料在高氧化铝含量时仍能保持较好韧性的关键。Mülhaupt等[8]使用乙烯基酯树脂和厚度为200nm,直径在5~10μm间的片状氧化铝混合均匀经后固化制得复合材料。当片状氧化铝的含量为0~40wt.%时,复合材料的杨氏模量从3200升至9000 MPa,但其断裂伸长率却明显下降。在乙烯基酯树脂中加入3-甲基丙烯酰氧基丙基-三甲氧基硅烷(MPS)后,再与片状氧化铝复合,所得复合材料的断裂伸长率则有50%的提升,拉伸强度和杨氏模量也分别提升了22%和12%。这归功于MPS的加入明显增强了氧化铝与聚合物的界面粘附作用,从而改善了复合材料的整体性能。Qian等[4]用带氨基的硅烷偶联剂对径厚比约为35的片状氧化铝进行改性后,与尼龙612(PA612)进行共混并热压成型。PA612具有较好的韧性和尺寸稳定性,但其强度和硬度不够。添加30 wt.% 片状氧化铝可以使其拉伸强度和弹性模量分别提高55%和128%,同时还可以有效提高材料的耐磨性。

片状氧化铝本身具有良好的机械性能,具有较大的长径比并且与基体接触面积较大,因此理论上可以起到良好的增强作用。而在实际设计复合材料时,也应考虑材料的结构,片状氧化铝与基体的界面作用,片状氧化铝在基体中的能否均匀分布等问题的影响,选择合适的制备方法、合适的表面改性方法等,才能使片状氧化铝在聚合物复合材料中发挥良好的作用。

4.2 导热性

氧化铝具有较好的导热性能,其导热系数为38W/m·K,并且价格低廉,而聚合物的导热系数通常较低(一般<0.3W/m·K)。因此,氧化铝可作为一种常用的导热填料用于提高聚合物的热导率。这种填充型聚合物基复合材料的导热机理可能为导热通路理论,即填料的填充量在达到一定阈值后,复合材料内部形成导热通路,而材料的热导率取决于该导热通路的完善程度,因此,为了获得较高的导热系数,导热填料的用量通常较大,如直径为10μm的球形氧化铝在环氧树脂中的体积含量为55vol.%时,复合材料的导热系数可达5W·m-1·K-1[28]。目前用于提高聚合物导热性的氧化铝多为球形或不规则形状,对片状氧化铝的研究较少。但片状材料,如石墨烯、六方氮化硼(h-BN)等都可以有效提高聚合物的导热性。片状氧化铝具有相似的形貌,同样可在聚合物基体中形成导热通路,从而提高导热性。

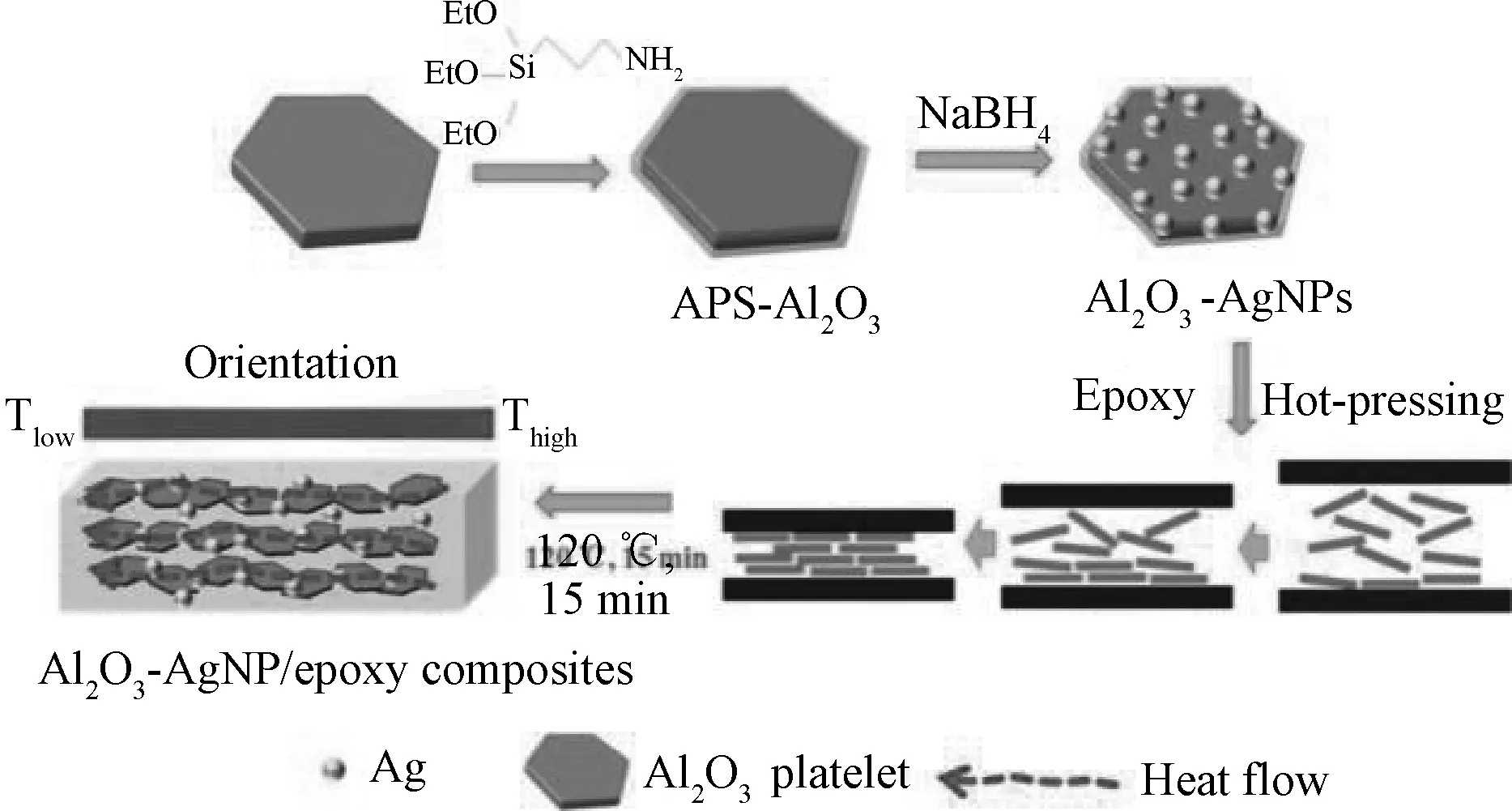

Wong等[7]设计了具有仿贝壳结构的导热复合材料。首先在片状氧化铝表面沉积了银纳米粒子(AgNPs)。AgNPs可桥连相邻的片状氧化铝,用热压的成型方法将片状氧化铝与环氧树脂复合,得到砖-灰结构(如图5)。当片状氧化铝的含量为50wt.%时,复合材料的导热系数最高,为6.71W/(m·K)。而且这种结构的复合材料比纯环氧树脂具有更好的力学性能,包括拉伸强度、拉伸模量以及韧性。Tanaka等[29]设计了一种三明治式的结构:在两层片状氧化铝/环氧树脂复合材料层间夹一层纳米氧化铝/环氧树脂复合材料层(结构如图6所示),这种结构的复合材料的导热系数和电子击穿强度可同时提升。当外层的片状氧化铝/环氧树脂中氧化铝含量为70wt.%,中间层纳米氧化铝/环氧树脂中氧化铝含量为3wt.%时,复合材料的热导率为0.447W/(m·K),为纯环氧树脂的2.4倍,电子击穿强度为68.50kV·mm-1,比纯环氧树脂高6.3%。其中,片状氧化铝提高导热性,纳米氧化铝提高电子击穿强度,这种导热系数和电子击穿强度同时提高的复合材料设计可适用于电子器件。孙蓉等[30]将经硅烷化表面改性的微米级片状氧化铝与环氧树脂混合后采用涂布技术制备得到复合材料。当氧化铝的含量为50wt.%时,复合材料的导热系数为1.08W/(m·K),远高于无规则氧化铝填充的复合材料(0.61W/(m·K))。这是因为片状氧化铝经涂布后形成很好的取向性,且相互间的接触面积更大,可形成更完善的导热网络,从而得到更好的导热性。

图5 Al2O3-AgNP/环氧树脂的制备方法Fig.5 Schematic illustration of the fabrication procedure of the Al2O3-AgNP/epoxy composites

图6 三明治式结构的氧化铝/环氧树脂的结构图Fig.6 Schematic illustration of the trilayered epoxy-alumina composite structure

片状氧化铝作为复合材料的导热填料可发挥较好的作用。通过设计片状氧化铝的结构、表面修饰等,可以同时提高复合材料的力学或电学等性能。这是其它形状的氧化铝所欠缺的。

4.3 阻燃性等

研究表明片状材料,如石墨烯、黏土、MoS2等[31-33],可在聚合物基体中起到阻燃的作用。其阻燃机理主要为片状材料作为阻隔层在燃烧过程中有效隔热并提高炭化层的致密性和强度,从而起到阻燃的作用。片状氧化铝在发挥阻燃性时也是如此。Song等[34]将经胺基硅烷偶联剂改性的片状氧化铝与PA612熔融共混后热压制备成复合材料。当片状氧化铝的含量为40 wt.%时,材料的放热率峰值和总烟量(由锥形量热仪测得)较PA612分别降低了54%和29%,说明片状氧化铝可有效提高PA612的阻燃性。而这主要归功于氧化铝片层对材料的物理阻隔作用,随着不可燃的氧化铝在材料中相对含量增大,燃烧后的残炭层厚度增大,残炭层可以有效阻隔氧气,且能抑制聚合物的热分解,从而降低烟雾量。片状氧化铝用于提高聚合物材料的阻燃性的研究不多,但该性能在实际应用中很有意义,因此,在设计片状氧化铝/聚合物复合材料时也可考虑提高阻燃性。

此外,片状氧化铝还具有绝缘性高、耐腐蚀、抗氧化和耐磨等特点,均可在复合材料得到不同程度的体现。

5 结 论

片状氧化铝以其优异的综合性能和表面的可修饰性,可与多种聚合物材料复合得到所需性能的复合材料。一般对材料进行结构设计,对片状氧化铝进行表面修饰或加入添加剂等能得到性能更优,甚至具备多种性能的复合材料,具有实际应用价值。目前,片状填料改性聚合物复合材料的研究主要集中在石墨烯及其衍生物以及黏土等,而对片状氧化铝关注较少。片状氧化铝同样具有二维结构,并能在增强增韧、导热等领域发挥很好作用,是值得深入研究的对象。片状氧化铝在制备、尺寸和厚度控制以及复合材料的制备方法相对比较复杂,目前研究较少,在复合材料中的应用受到一定的限制。因此,今后仍需在片状氧化铝的合成,复合材料的制备、复合材料结构设计等方面进一步开展深入、系统的研究,以开发价格低廉、工艺简便、适合规模化生产的片状氧化铝/聚合物复合材料体系。