一种考虑平均应力松弛的汽轮机叶根低周疲劳寿命预测方法

2019-11-18张孝忠王恭义2凯2叶笃毅

张孝忠,王恭义2,程 凯2,叶笃毅

(1.浙江大学 能源工程学院,浙江 杭州 310027; 2.上海汽轮机厂有限公司,上海 200240)

1 前 言

汽轮机叶片在服役过程中,其叶根部位主要承受叶片离心载荷作用[1]。在汽轮机启-停与变负荷工况下,离心载荷处于脉动交变状态,因此,在叶片疲劳设计时,往往将其服役载荷历程简化为脉动的疲劳载荷谱(如图1所示)。

图1 汽轮机叶根载荷谱Fig.1 Load spectrum of steam turbine blade root

由于叶片在服役过程中承受较大的平均载荷,因此,目前对汽轮机叶片的疲劳研究,许多工作是围绕如何考虑平均应力对疲劳寿命的影响。例如:Tulsidas等[2]在开展某汽轮机叶片低周疲劳寿命预测时,采用了Morrow平均应力修正。王卫国等[3-5]通过引入Walker平均应力修正,研究了某航空发动机叶轮的低周疲劳寿命预测方法。Stephan Isslerder等[6]则采用SWT模型对某叶根模拟件的低周疲劳寿命进行了预测,通过与试验值的对比表明该模型具有较高的预测精度。Zhou等[7-8]在SWT模型中,进一步引入材料常数γ,以考虑不同材料对平均应力影响的灵敏度。从现有的研究工作能够发现,目前考虑平均应力修正大多是将平均应力视为恒定值,因此,上述方法主要适用于低应力高周疲劳下叶片的疲劳寿命预测研究。

近年来,随着大容量、高效率汽轮机的发展,末级长叶片的应用使得叶片离心载荷显著增加,往往导致叶片叶根的最大应力接近或超过材料的屈服极限[9]。由于叶根部位塑性变形导致了平均应力出现松弛,因此,在汽轮机叶片低周疲劳寿命预测时,需要考虑叶根部位因塑性屈服引起的平均应力松弛及其对疲劳寿命的影响。但目前国内外对此的研究仍相对缺乏。

本文针对某新型汽轮机长叶片的低周疲劳设计需求,采用局部应力-应变法原理,在叶片叶根疲劳损伤计算时,引入Landgraf模型[10]反映叶根处平均应力循环松弛对疲劳寿命的影响,据此建立起一种考虑平均应力松弛的叶根低周疲劳寿命预测新方法。通过对叶根模拟件进行低周疲劳寿命预测,并与试验结果进行比较,表明了在叶片低周疲劳设计时,考虑平均应力循环松弛能够显著提高叶根的低周疲劳寿命预测精度。

2 考虑平均应力松弛的叶根寿命预测方法

2.1 疲劳过程中平均应力松弛行为描述

大量研究表明[11-13],Landgraf平均应力松弛模型具有形式简单和预测精度可满足工程需要等优点,因此,在结构疲劳设计中获得了广泛应用。

Landgraf模型可表达为:

(1)

式中:σm1为第一个循环的平均应力;σmi为经过i个循环后的平均应力;Ni为对应循环数;r为松弛指数,可具体表示为:

r=A(1-εa/εth)

(2)

其中,A为材料系数,εa为循环应变幅,εth为发生平均应力松弛的临界应变幅。

对于低周疲劳,上式也可写成:

r=Cεa+A

(3)

式中:A和C可结合低周疲劳试验结果采用最小二乘法拟合确定。

2.2 考虑平均应力松弛的疲劳寿命预测

采用局部应力/应变法预测叶片叶根低周疲劳寿命的主要步骤可归结为[14]:首先将叶片名义载荷谱(图1)转化为叶根危险部位的局部应力-应变谱,然后,对危险点的局部应力-应变进行修正(如平均应力修正等),并根据等应变等损伤原则,用光滑试件的应变-寿命曲线估算叶根危险部位的疲劳损伤与寿命。

采用基于能量理论的统一模型[15]来近似计算叶根危险部位的局部应力、应变历程。

第一次加载时,使用其单调形式进行近似计算:

(4)

(5)

式中:Kt为缺口应力集中系数;Smax为单调载荷下缺口最大名义应力值;σmax、εmax分别为缺口局部最大应力、应变值;K和n为材料拉伸特性参数。

循环加载下,使用其循环形式进行近似计算:

(6)

(7)

式中:ΔS为叶片名义应力范围;Δσ和Δε分别为叶根危险部位的局部应力、应变范围;K′和n′为材料循环特性参数。

由于SWT模型[16]能够综合考虑应变幅与平均应力对疲劳损伤的影响,因此,在本文叶根疲劳损伤计算时采用SWT模型。其表达式可写成:

(8)

或写成:

(9)

在目前大多数应用中,SWT模型中的平均应力(σm)被处理为恒定值[6-8]。前已述及,当叶根危险部位出现塑性变形引起平均应力循环松弛时,需要考虑平均应力松弛对疲劳损伤的影响[17]。因此,在叶片低周疲劳寿命预测时,在SWT模型中进一步考虑平均应力松弛行为将更符合实际情况。

在式(9)中引入Landgraf平均应力松弛模型(式1),则可得到如下的修正SWT公式:

(10)

式(10)中,σmi表示第i个循环时叶根危险部位的真实平均应力。因此,修正SWT模型实际将叶根危险部位的局部应力视为随循环松弛的变幅载荷历程。

因此,第i个循环的叶根疲劳损伤可由下式确定:

(11)

对于图1中的叶片疲劳载荷谱,可采用Miner线性法则对其进行损伤累积:

(12)

最后,确定叶根的疲劳寿命为:

Nf=M

(13)

3 试验方法与结果

3.1 光滑试样低周疲劳试验

本实验研究的叶片材料为某沉淀硬化马氏体不锈钢。为了确定该材料在疲劳载荷下的平均应力松弛规律,开展了应变比R=0下的光滑试样应变控制低周疲劳试验。疲劳试验在MTS-810电液伺服疲劳试验机上进行,具体参照GBT 15248-2008《金属材料轴向等幅低循环疲劳试验方法》标准。

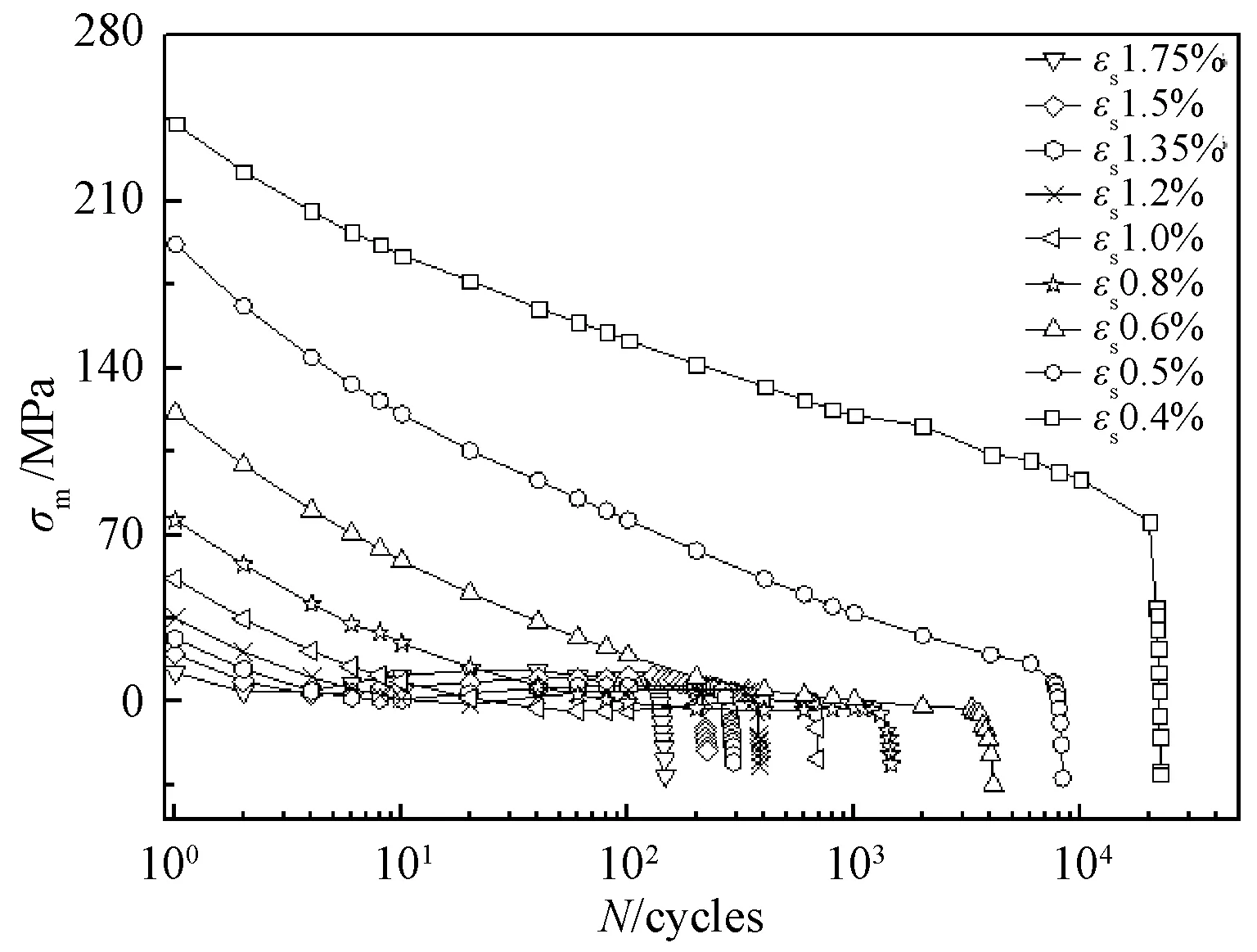

图2给出了叶根材料在不同应变幅下的平均应力松弛曲线。从图中可以看出:在低周疲劳下,叶根材料呈现显著的平均应力松弛现象,且松弛速率与作用应变水平密切相关。在较大应变幅下(如1.75%),平均应力只经历少量循环后迅速松弛为零。表1是上述叶片材料低周疲劳试验所得力学性能参数。

3.2 叶根模拟件疲劳试验

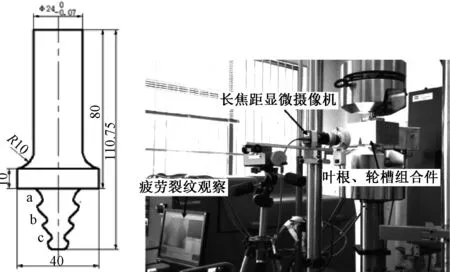

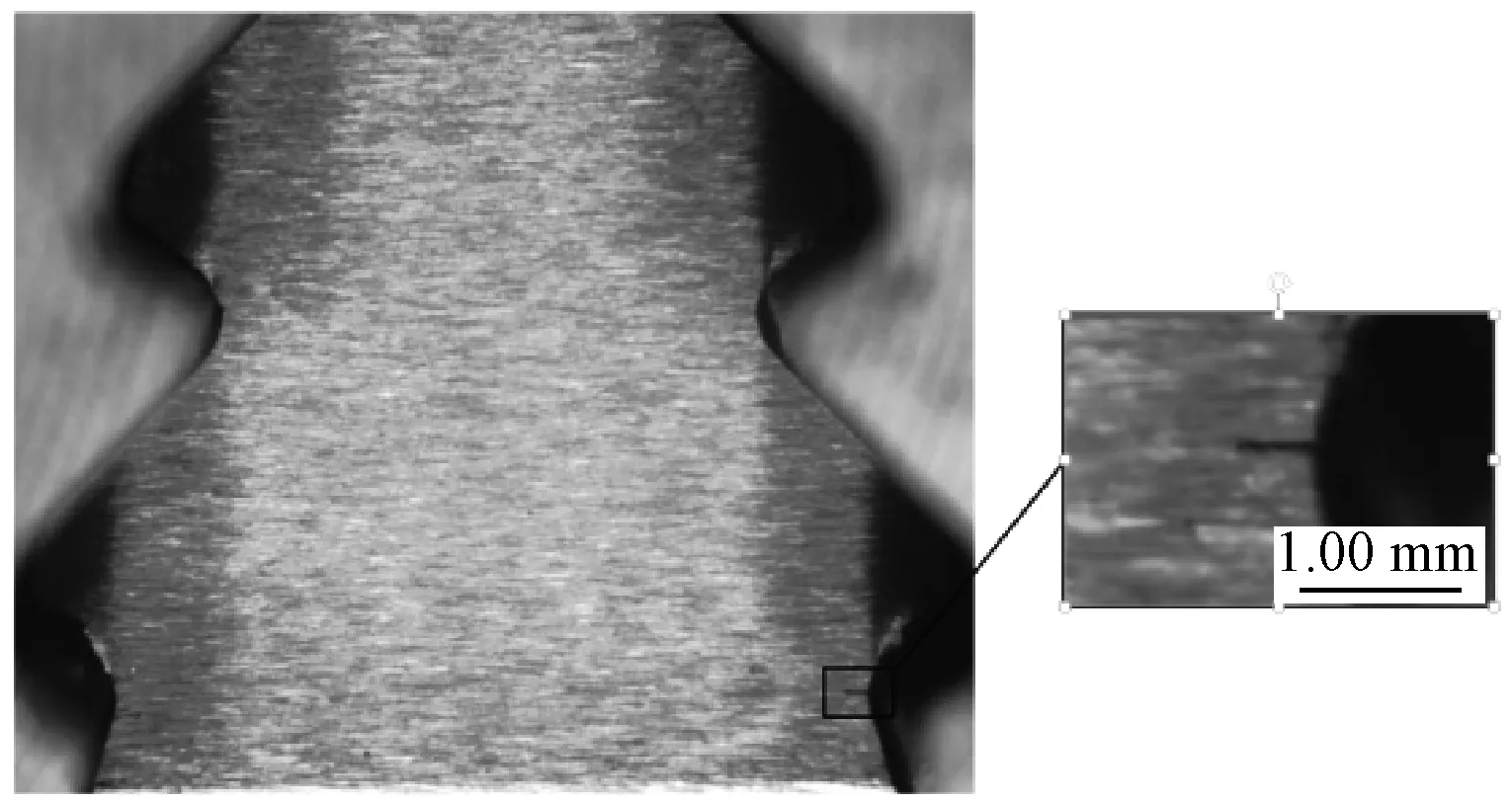

用于本次试验的叶根模拟件如图3(a)所示(该模拟件为非真实产品叶根件)。叶根试件的疲劳试验采用轴向载荷控制、正弦波、应力比R=0、试验频率根据载荷大小选择0.0167~0.1Hz。图3(b)是试验现场照片。在正式试验前,采用应变电测法对叶根缺口部位进行局部应变测试,证明了在脉动(R=0)载荷作用下叶根试件缺口局部应变响应同样具有脉动(R=0)特征。共进行了6级载荷下的叶根模拟件疲劳试验,每级载荷5个试样,取其平均寿命。试验过程中采用100倍长焦距显微测试系统(如图3(a))对叶根危险部位进行裂纹观察,并以叶根部位出现0.5mm左右裂纹作为叶根试件的疲劳裂纹萌生寿命。在试验中发现,所有叶根模拟件的疲劳裂纹均出现在第一缺口a处,图4是叶根试件第一缺口a处的疲劳裂纹照片(对应裂纹长度约为0.5mm)。表2给出了该叶根模拟件的低周疲劳试验结果。

图2 叶根材料平均应力松弛响应曲线Fig.2 Response curve of the mean stress relaxation of blade root material

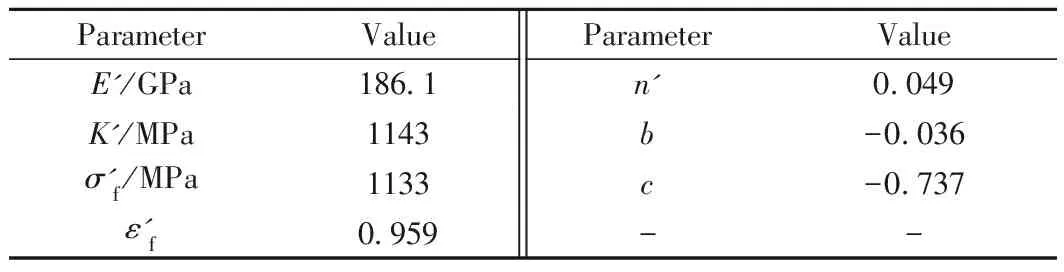

ParameterValueParameterValueE'/GPa186.1n'0.049K'/MPa1143b-0.036σ'f/MPa1133c-0.737ε'f0.959--

图3 (a)叶根几何尺寸及(b)低周疲劳试验现场照片Fig.3 (a)Geometry of the blade root specimen and (b) LCF test site

图4 叶根试样疲劳裂纹照片Fig.4 Fatigue crack observation of a blade root specimen

Maximum load Pmax/KNAverage test life Nf/CyclesStandard deviation s/Cycles145693338816046003621803089370200203049210161585215150672

4 叶根试件低周疲劳寿命预测

4.1 疲劳载荷下叶根材料的平均应力松弛描述

采用Landgraf模型(式(1))对图2中叶根材料的平均应力循环松弛试验结果进行拟合,则可得到图6所示的结果,相应的拟合方程为:

(14)

由于在较高应变幅下叶根材料的平均应力迅速松弛为0,因此,在图5中只给出平均应力松弛为零前的部分数据。从图中也可以得出:Landgraf模型能够很好地描述低周疲劳下叶根材料的平均应力松弛规律。

图5 Landgraf拟合曲线Fig.5 Fitting curves of Landgraf model

4.2 叶根试件疲劳寿命预测及与试验结果的比较

由于叶根试件包含多个缺口(如图3a所示),因此,对其进行疲劳寿命预测时需要针对最危险部位。本文采用弹塑性有限元分析了上述叶根试件在一定拉伸载荷下各缺口的局部应变分布(如图6所示)。从图中可以看出:在外载作用下,叶根缺口a处出现了最大局部应变,是叶根试件的最危险部位(相应的缺口a处的理论应力集中系数为2.75),这与叶根低周疲劳试验中裂纹萌生位置相一致。因此,本文对叶根试件的低周疲劳寿命预测主要针对缺口a进行。

图6 叶根缺口局部应变分布Fig.6 Distributions of local strain at notched roots

采用第2.2节中建立的考虑平均应力松弛的叶根疲劳寿命预测方法,结合叶根材料的平均应力松弛描述(式(14)),编制了基于Matlab的叶根疲劳寿命预测程序,图7是其计算流程。

图7 汽轮机叶根低周疲劳寿命预测流程图Fig.7 Flow Chart of the LCF Life Prediction of the turbine blade root

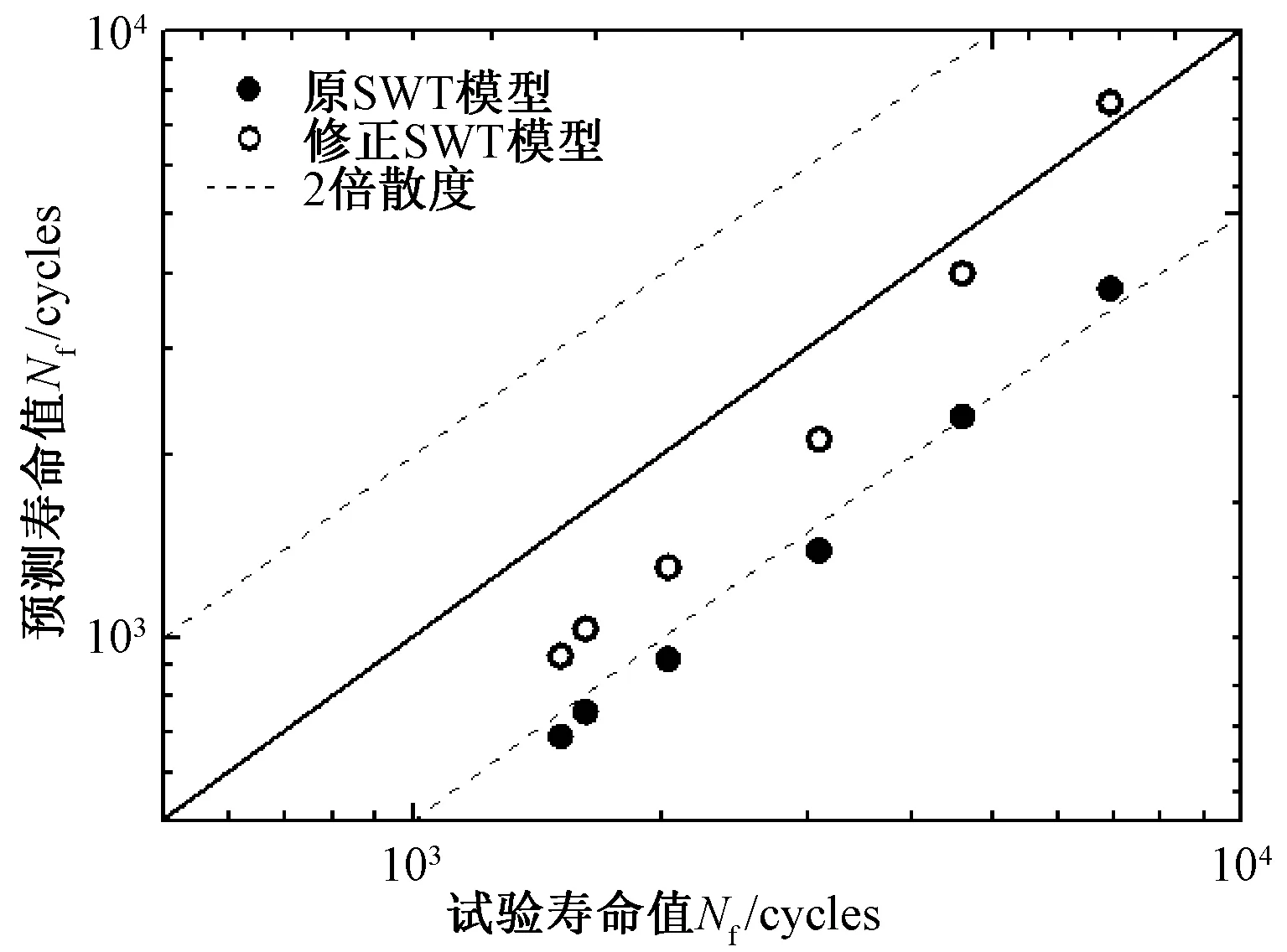

表3给出了6级疲劳载荷下叶根试件的疲劳寿命预测结果及其与试验寿命比较。本文为了验证本文建立的考虑平均应力松弛的叶片低周疲劳寿命预测方法的有效性,同时采用SWT模型(不考虑平均应力松弛)对叶根件进行了疲劳寿命预测,其结果也列于表3中。图8给出了采用上述两种方法预测得到的叶根试件疲劳寿命与试验值的比较。从图中可以看出:采用本文建立的考虑平均应力松弛的叶片低周疲劳寿命预测方法,可以显著提高叶根模拟件的疲劳寿命预测精度(全部预测值在2倍分散带以内),而将平均应力处理为恒定值的预测(基于SWT模型)则明显低估了叶根试件的疲劳寿命。

表3 叶根模拟件低周疲劳寿命预测结果与试验值Table 3 Predicted LCF life of blade root specimens and test results

图8 汽轮机叶根低周疲劳寿命预测值与试验值的比较Fig.8 Comparison of the predicted life of blade root specimens with test results

5 结 论

1.在R=0应变控制疲劳试验中,叶根材料出现了明显的平均应力松弛现象,且随应变幅的增大,松弛速率迅速增加,其松弛规律可采用Landgraf平均应力松弛模型很好地加以描述。

2.针对某汽轮机长叶片的低周疲劳设计,本文采用统一模型近似计算叶根危险部位的局部应力和应变。在疲劳计算时,引入考虑平均应力松弛的SWT修正模型,据此建立起一种预测叶片叶根低周疲劳寿命的新方法。

3.采用本研究建立的方法对叶根模拟件进行低周疲劳寿命预测,并与试验结果进行比较,表明所有预测结果均在2倍分散带以内,明显优于未考虑平均应力松弛的SWT模型的预测值。因此,在叶根低周疲劳设计时,考虑平均应力松弛能够显著提高叶根的低周疲劳寿命预测精度。