基于柱塞位移控制的乳化液泵变量方式研究

2019-11-18

(1.山西大同大学 机电工程学院, 山西 大同 037003;2.太原科技大学 机械工程学院, 山西 太原 030024; 3.山西大同大学 科技处, 山西 大同 037009)

引言

乳化液泵作为液压支架的动力源,其性能好坏直接决定着乳化液泵站的工作效率[1]。国内外学者对乳化液泵相关性能的研究已经取得了诸多成果,主要集中在流动参数特性[2-4]、动态特性[5-7]、控制驱动技术[8-9]和变量机构[10-11]等方面的分析研究,并基于试验和仿真[12-13]进行了验证。

由于乳化液泵采用卧式布局单向阀配流的方式进行配流,乳化液泵的排量固定且不可调节[14]。而现代煤矿生产中不同矿井对泵站的需求不同,因乳化液泵特殊的配流方式与结构布局,目前存在的乳化液泵还没有变量形式。国内外学者一直致力于通过液压阀实现泵的变量调控,李林等[15]基于柱塞式液压泵阀配流原理,引入变有效排量(VVD)理论,提出采用液控单向阀控制柱塞单元有效输出/输入,实现轴向柱塞泵/马达配流及变量的配流机构,该机构具有液压冲击和噪声小等优点,但是结构有待进一步优化。朱碧海等[16]提出一种采用缸体和配流阀一起旋转的双斜盘阀配流轴向柱塞式液压电机泵,并提出一种通过改变右斜盘与左斜盘的相对位置实现变量的新型阀配流轴向柱塞泵变量调节方式,该方法具有大功率、低噪声的优点,但配流阀所受的离心力存在正负两方面的效果,增加了精确控制的难度。本研究提出一种基于柱塞位移反馈调节的乳化液泵变量方式,以实现排量的无极调节。

1 乳化液泵工作原理

1.1 阀配流乳化液泵工作原理

图1为阀配流乳化液泵的工作原理示意,图中pT为油箱压力,pp为柱塞腔中的压力,ps为排油压力。吸油时pT压力最低,排液阀在ps压力下关闭,pT此时与大气压相等,在pT作用下进液阀打开,油液通过进液阀从油箱中进入柱塞腔;排液时,在pp的作用下进液阀关闭,在柱塞的压缩下pp升高到大于ps将排液阀打开排液。

图1 乳化液泵的工作原理

乳化液泵采用阀配流,油液无论何时都是从进液阀进入柱塞,然后再从柱塞中通过排液阀排出,排量固定不变。

为满足液压支架在不同工况下的不同动作,实现流量的分级调节,同时为了能够使同一套泵站系统在不同矿井可以统一使用,应企业实际使用需求为实现乳化液泵的变量需求,提出一种基于柱塞位移反馈调节的乳化液泵。由于乳化液泵是通过柱塞移动形成真空环境进行吸液,以及通过柱塞移动压缩油液进行排液,为实现乳化液泵在一定范围内的排量变化,通过设置位移传感器将乳化液泵柱塞的位移变化以电信号的方式传递给控制电磁铁,通过控制电磁铁在柱塞排液时段的开启,进而控制进液阀在排液行程的开启时段。在柱塞位移的排液行程时段内,使得进液阀开启一定时段排液。由于在一定时间段内,进液阀和排液阀同时排液,所以通过排液阀排出的流量减少,通过控制进液阀的开启时段从而改变乳化液泵的排量。

1.2 变量阀配流机构

图2所示为变量阀配流机构工作原理示意图,主要包括进液阀、排液阀和执行机构等。

图2 变量阀配流机构工作原理

如图2所示,在曲轴转动至排液行程时,可分为2个阶段。

阶段1,排液前段:在柱塞排液开始的一段行程范围,油箱中的压力低于柱塞中的压力,而柱塞中的压力又低于排液阀口的压力,排液阀关闭,通过电磁铁动作打开进液阀,柱塞中的一部分流量通过进液阀排回油箱。

阶段2,排液后段:在柱塞位移通过排液前段行程范围后电磁铁断电关闭,进液阀关闭,柱塞中的压力继续上,直到大于排液阀口压力,排液阀打开,柱塞中剩余的油液通过排液阀排出。

阀芯是阀体借助其移动来实现方向控制、压力控制或流量控制的基本功能零件,是液压阀的核心,考虑到不同阀芯对液压阀的性能指标至关重要,对锥阀和球阀两种结构进行对比分析,结果如图3和图4所示。

图3 球阀与锥阀同一排液行程对比

图4 球阀与锥阀过流面积对比

图3所示为乳化液泵进液阀采用球阀和采用锥阀时同一排液行程的对比图,其中实线代表球阀,虚线代表锥阀。从图中可以清晰的看到采用球阀时进液阀的吸液和排液能力均优于锥阀,且球阀的响应速度较锥阀更快。

图4所示为球阀与锥阀过流面积对比,从图中可以看出在阀芯的开口量相同,即阀芯与阀座离开相同距离时球阀的过流面积要大于锥阀。

综合以上结论,由于球阀较锥阀具有更大的过流面积、更快的响应时间,总体性能优于锥阀,所以本研究中的变量阀配流机构选择球阀作为进/排液阀的阀芯。

2 乳化液泵模型的建立

在AMESim仿真系统中建立乳化液泵的仿真模型,如图5所示。通过设置位移传感器,将柱塞位移对应的排液行程反馈给电磁阀。然后,通过设置电磁阀的开启实现进液阀的反向开启。由于电磁阀开启时通过力作用于阀芯,所以图5中采用力输入信号代替电磁铁动作。

图5 乳化液泵AMESim模型

基于AMESim对乳化液泵进行仿真分析,考查其工作性能,主要系统参数见表1。

表1 乳化液泵主要参数

3 乳化液泵变量阀仿真分析

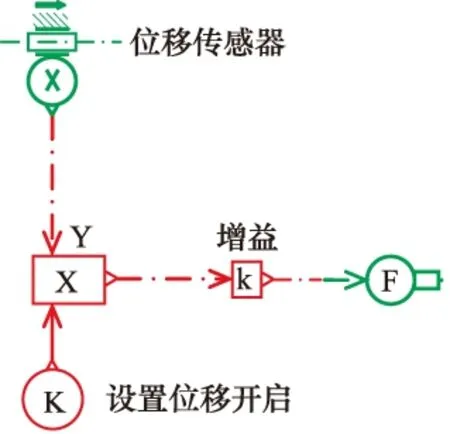

如图6所示为乳化液泵变量机构控制,通过位移传感器将柱塞位移反馈,柱塞的位移如图7所示。反馈的位移与设置好的开启行程进行比较,在需要开启的行程输出信号为1,输出的信号如图8所示,输出信号经过增益进行放大,放大后的信号输入到电磁铁中将进液阀打开。

图6 变量机构控制

图7 柱塞位移

图8 开启行程输出信号

如图9所示为进液阀在排液行程开始的开启对比,图中对比了在柱塞的排液行程中进液阀开启不同时段的排液量,分别选取了进液阀开启整个行程的1/6,2/6,3/6,4/6,5/6时间段。图中流量为正时进液阀吸液,流量为负表示进液阀排液,图中曲线所围成的面积表示排量,从图中可以看出这5个不同行程进液阀排出的液体体积(排量)分级明显,表明通过柱塞位移反馈调节的变量方式能够很精确地将乳化液泵的排量分成不同等级,如同斜盘式柱塞泵一样,通过控制斜盘角度使得柱塞吸排液行程改变,通过控制进液阀排液改变乳化液泵柱塞吸排液行程达到变量目的。

图9 进液阀吸液/排液

图10~图12分别显示了进液阀和排液阀在进液阀开启1/6,3/6,5/6行程中流量的对比,0坐标以上为吸液,0坐标以下为排液。以进液阀开启3/6行程为例,此时柱塞有一半位移通过进液阀排液,一半位移通过排液阀排液, 进液阀和排液阀排液各自约占柱塞内液流体积的1/2,此时乳化液泵的整体排量降为原来的一半,其他位移行程开启原理同理。

图10 进液阀开启1/6行程排液

图11 进液阀开启3/6行程排液

图12 进液阀开启5/6行程排液

4 结论

基于当前乳化液泵的应用现状,提出一种基于柱塞位移反馈调节的控制方式,通过控制进液阀在柱塞排液行程的开启时段的乳化液泵变量形式泵配流方式。在AMESim中进行建模仿真分析,验证了该配流方式的可行性,通过变量阀配流方式实现了乳化液泵的变量调节。

(1) 通过对比进液阀球阀结构和锥阀结构,当阀芯的开口量相同,即阀芯与阀座离开相同距离时,球阀比锥阀具有较大的过流面积,选择球阀作为进液阀阀芯能够使得进液阀的吸液/排液效果更好;

(2) 仿真分析结果显示通过柱塞位移反馈调节的变量方式能够很精确地将乳化液泵的排量分成不同等级,实现变量控制的目的,响应更快,更稳定。

提出的变量调节方式,能够实现乳化液泵精确、高效的变量调节,为负载敏感系统的改造提供支撑,但对于球阀等关键零部件的可靠性,仍需在后续实验研究中考查验证。