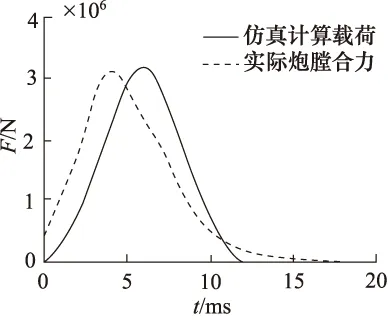

弹性胶泥冲击加载缓冲器设计

2019-11-18

(中北大学 机电工程学院, 山西 太原 030051)

引言

火炮等武器射击时会产生很大的瞬态冲击载荷,对武器的结构和性能造成影响。因此,在火炮的生产验收及研制过程中,需要进行实弹射击试验,以对其性能和可靠性进行测试和评估。但是,实弹射击实验往往需要在专用的靶场进行,试验时所消耗的弹药、场地的使用和试验组织的人力和物力等使得实验的成本很高。为了减少实验费用,利用动态模拟试验方法对武器进行试验的手段,成为一种实用的试验技术。在动态模拟试验中,需要对被试火炮施加一个强冲击载荷,以使其达到与实际射击时相同的动态响应。为了使模拟试验的施加载荷与火炮实际射击的载荷一致,需要在冲击加载装置与被试火炮之间设置加载缓冲器,控制施加冲击载荷的规律,以避免产生过高的峰值脉冲载荷。

利用动态模拟试验方法进行火炮后坐动态模拟试验的技术在武器工程实践中已有较多研究。姚养无[1]采用火炮后坐与内弹道计算相结合的方法,建立了后坐仿真试验系统的数值仿真模型,其数值仿真计算结果与仿真射击结果具有良好的一致性;郎飞阳等[2]设计了一种可模拟多种型号发射装置的大口径自行火炮射击模拟装置;薄瑞峰等[3]利用气动原理设计了一种模拟炮膛合力冲击载荷的实验装置;狄长春等[4]基于ADAMS软件实现了火炮动态后坐、复进过程的动力学模拟;梁兴旺等[5]对气压式后坐模拟实验系统进行设计研究;黄振全等[6]设计了某反后坐装置液压试验机。已有的火炮后坐动态模拟试验系统中所采用的加载缓冲器,多为传统的液压或气压式缓冲器。气压式缓冲器通过压缩气体储备能量,但由于工作时产生的压强较大,对装置的气体密封性能要求较为苛刻,须经常补充气体,对勤务要求较高。液压式缓冲器利用液体可压缩性及液流孔调节缓冲特性,虽动作可靠,但结构复杂、维修不便,且缓冲液对环境温度变化比较敏感。上述缓冲器的弊端在工程运用中难以避免,因此本研究尝试通过设计新型缓冲器解决上述问题。

弹性胶泥是一种新型有机材料,具有弹性、可压缩性和流动性,其物理化学性能在-80~250 ℃范围内具有高的稳定性[7]。胶泥材料的大分子、高粘弹性使其对密封要求很低,可简化缓冲器密封装置,检修和维护方便,是研制缓冲器的理想材料[8]。本研究针对火炮动态后坐模拟试验的需求,提出一种新型的弹性胶泥缓冲器,设计出结构简单、重量轻、密封性好、能较好模拟火药燃气形成的炮膛合力规律的加载缓冲器,以使被试火炮获得符合实弹射击的后坐运动规律。

1 后坐动态模拟试验原理

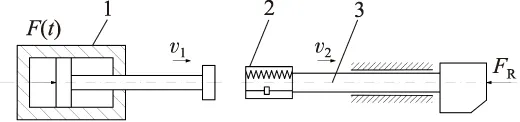

火炮后坐动态模拟试验的原理如图1所示。试验时,冲量发生器对冲击锤(冲量发生器活塞)m1施加一个冲量,使其以v1的速度运动,经冲击加载缓冲器作用,将能量传递给被试火炮的后坐运动部分m2,从而使m2产生后坐运动,以模拟出符合火炮实弹射击时的后坐运动。由于冲击加载的作用是使被试火炮产生一个与火炮燃气作用的相当的冲击载荷, 因而只要被试火炮在加载缓冲器的作用下能模拟出自由后坐运动(不考虑后坐阻力FR时的后坐运动),即可认为加载缓冲器可以满足将冲击载荷转化为符合火药燃气发射时所形成炮膛合力相同规律的要求。

1.冲量发生器 2.加载缓冲器 3.被试火炮

对动态模拟试验中各机构运动关系及受力情况进行分析,根据动力学平衡方程原理建立的火炮后坐动态模拟试验动力学模型为:

(1)

式中,m1—— 冲击锤质量

v1—— 冲击锤的初速度

m2—— 加载缓冲器与被试火炮后坐部分质量和

x1—— 冲击锤位移

x2—— 被试火炮后坐部分后坐位移

F1—— 冲击锤作用在加载缓冲器的力

F2—— 传递给被试火炮后坐部分的力

本次后坐动态模拟试验针对某火炮后坐运动规律进行模拟,该火炮后坐部分质量为1200 kg,实际最大后坐速度为14.61 m/s,实际炮膛合力峰值为3.10×106N。理想情况下,动力后坐模拟试验中冲量发生器的能量经冲击加载缓冲器作用完全传递给后坐部分,即碰撞过程中,冲击锤与后坐部分发生能量交换,碰撞结束后冲击锤速度应趋于0。根据动量守恒定律可知,理想碰撞发生的前提为发生碰撞两物体质量相等,被撞物体初速度为0。因而冲击锤质量及冲量发生器赋予冲击锤的初速度应分别与后坐部分质量及火炮最大后坐运动速度相近。

2 缓冲器结构设计

弹性胶泥缓冲器是将弹性胶泥置于密闭容器中,通过一定的结构参数调整其性能,实现减震或缓冲的作用。

一般情况下,弹性胶泥缓冲器可以产生弹性力及阻尼力。本设计主要利用胶泥的储能特性,将冲量发生器提供的载荷,经冲击加载缓冲器作用后传递给后坐运动部分。因弹性力是主要考虑对象,所以应考虑减小弹性胶泥产生的阻尼力的影响[8],结构上取消活塞上的阻尼孔便可以避免由阻尼孔产生的阻尼力的作用,保持足够大的环隙就可忽略环隙阻尼力的影响[9]。弹性胶泥缓冲器结构设计方案如图2所示,主要结构符号如表1所示。

1.缸体 2.导向筒 3.活塞及导向筒盖 4.耐磨环 5.O形密封圈 6.缸盖 7.固连件 8.弹性胶泥

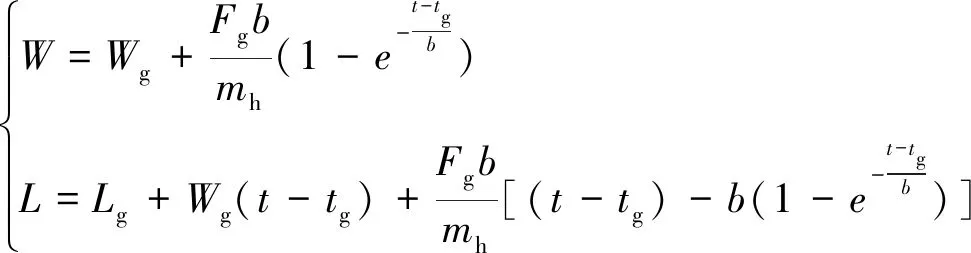

表1 主要结构符号

弹性胶泥缓冲器的工作原理为:当冲击载荷作用于加载缓冲器缸体前端面时,缸体向后运动,弹性胶泥在密闭容器中因挤压变形产生弹性力;当冲击载荷小于胶泥的预压力时,加载缓冲器的缸体静止不动;当冲击载荷大于胶泥的预压力时,缸体开始向后运动,向内压缩胶泥,胶泥发生弹性形变产生一定的弹性力,并且开始储备能量,此时弹性胶泥对缸体也会产生一个反作用力,直至胶泥产生的弹性力与外压力平衡,当冲击载荷减小,弹性胶泥开始膨胀,将缸体推向初始位置。

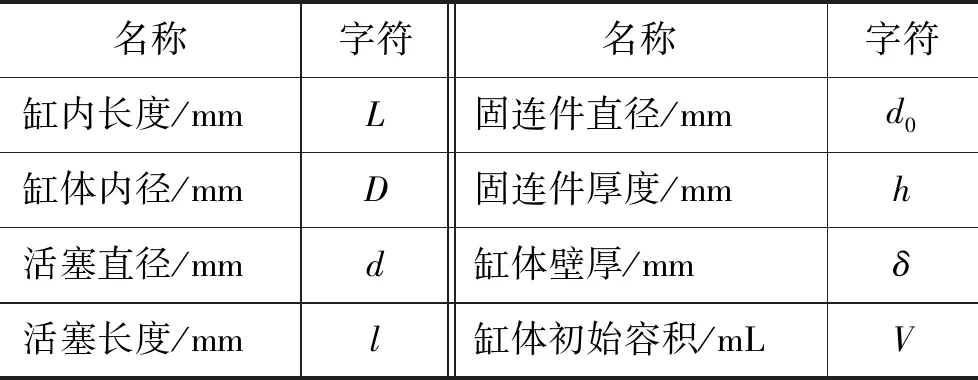

弹性胶泥受到挤压产生的压强与其压缩率有关,因冲击加载缓冲器需承受较大载荷,工作时会产生很高的压强,所以弹性胶泥应在较小的形变量下产生较大的力,即选用的胶泥应具备较大的刚度,因而对弹性胶泥的选用有一定的要求。经对比分析,选用黏度为12500 mm2/s的甲基硅油[10],其性能如表2所示[11]。

表2 12500 mm2/s甲基硅油性能

对表2数据进行拟合,得到黏度为12500 mm2/s硅油的压强p,压缩率σ拟合方程见式(2),曲线如图3所示。

p(σ)=-2.9364×106σ6+3.8620×106σ5-

1.1145×106σ4-1.4695×105σ3+

1.7809×103σ2+808.6060σ-0.4672

(2)

图3 压强-压缩率拟合曲线

弹性胶泥缓冲器因发生胶泥形变产生弹性力的计算公式为:

F=p·S

(3)

式中,F—— 弹性胶泥因形变产生的弹性力

p—— 弹性胶泥因形变产生的压强

S—— 加载缓冲器活塞作用面积

3 后坐运动仿真

建立后坐动态模拟试验模型时,主要关心冲量冲击锤与加载缓冲器碰撞前后各机构的运动及受力情况,因此对模型进行合理简化:

(1) 不考虑发生碰撞的两物体由于接触时弹性形变而造成的能量损失;

(2) 在冲击试验瞬间,冲击加载缓冲器内部的缓冲介质与外界没有能量交换且处于绝热状态;

(3) 在初始状态时,加载缓冲器与被试火炮后坐部分固连,其总质量为二者质量之和。

基于上述假设,建立动力后坐模拟试验的模型为:

(4)

式中,F—— 缓冲器弹性力

m1—— 冲击锤质量

a1—— 冲击锤加速度

v1—— 冲击锤速度

x1—— 冲击锤位移

m2—— 被试火炮后坐运动部分质量

a2—— 被试火炮后坐部分加速度

v2—— 被试火炮后坐部分速度

x2—— 被试火炮后坐部分后坐位移

p(σ) —— 胶泥因形变产生的压强

S—— 冲击加载缓冲器活塞作用面积

由方程组(4)可以看出,弹性胶泥冲击加载缓冲器模型是一个典型的常微分方程初值问题,这里采用MATLAB/Simulink进行求解。MATLAB/Simulink通过在各模块间的输入、输出建立等量关系搭建模型,直观地对常微分方程初值问题求解。基于MATLAB/Simulink建立的火炮后坐动态模拟试验运动仿真模型如图4所示。

图4 运动仿真模型

根据火炮动态后坐模拟试验要求,冲击载荷经弹性胶泥缓冲器作用后,应使后坐部分符合火炮后坐规律。由经典内弹道学可知,火炮射击时主要承受火药燃气生成的炮膛合力,该力促使炮身进行后坐运动。因此后坐动态模拟试验模拟出炮膛合力曲线,进而得到自由后坐运动规律即可满足要求。自由后坐运动计算使用公式及过程如下[12]。

弹丸在膛内运动时期:

(5)

式中,W—— 自由后坐速度

L—— 自由后坐位移

v—— 内弹道中的弹丸速度,即相对于身管的相对速度

l—— 内弹道中的位移,即弹丸相对于身管的相对位移

m—— 弹丸质量

mh—— 后坐运动部分质量

ω—— 装药质量

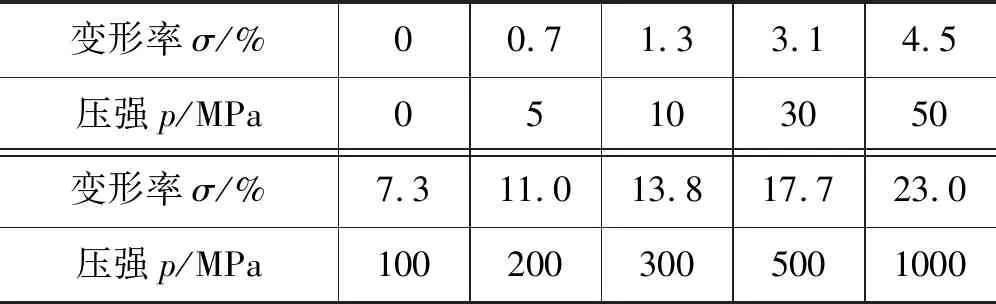

火药气体后效期:

(6)

式中,W—— 自由后坐速度

L—— 自由后坐位移

b—— 时间常数

Wg—— 弹丸运动到炮口处,后坐部分的自由后坐速度

Lg—— 弹丸运动到炮口时,后坐部分的自由后坐位移

Fg—— 后效期开始时的炮膛合力

mh—— 后坐运动部分质量

tg—— 弹丸运动到炮口时的时间

在后坐运动部分惯性运动时期:

(7)

式中,Wτ—— 后效期结束时后坐部分的自由后坐速度

Lτ—— 后效期结束时后坐部分的自由后坐位移

tτ—— 后效期结束时间

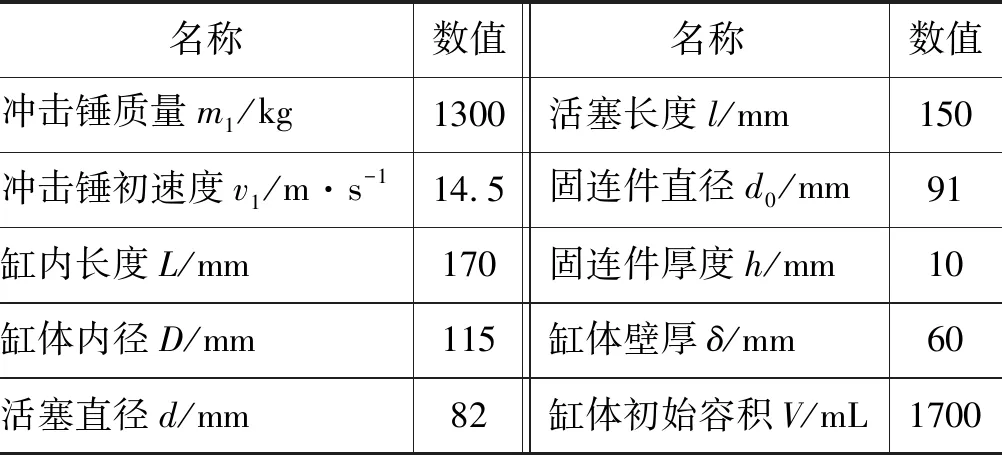

将相关参数代入式(5)~式(7),即可得到该火炮的自由后坐规律曲线。通过仿真可确定缓冲器主要结构尺寸,主要仿真参数见表3。

表3 主要仿真参数

加载缓冲器设计结构总长395 mm,最大直径265 mm,最大压缩行程70 mm。

胶泥缓冲器压缩行程曲线如图5所示。由图可知,仿真得到的压缩行程最大值为61.2 mm,小于设计的胶泥缓冲器最大压缩行程70 mm,保证了一定的余量。

图5 胶泥缓冲器压缩行程曲线

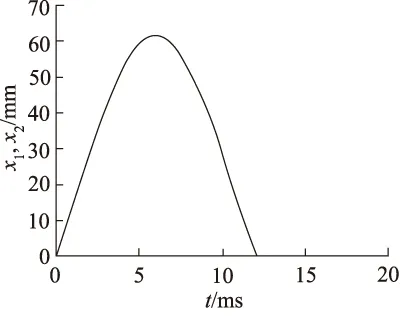

设计的弹性胶泥加载缓冲器的刚度特性曲线如图6所示。后坐动态模拟试验仿真得到的各项规律与火炮射击时的动态响应对比结果如图7~图9所示。

图6 缓冲器刚度特性曲线

由图6可知,弹性胶泥缓冲器的刚度特性可随压缩行程灵活调节,因而其比传统缓冲器能更灵活地模拟炮膛合力。

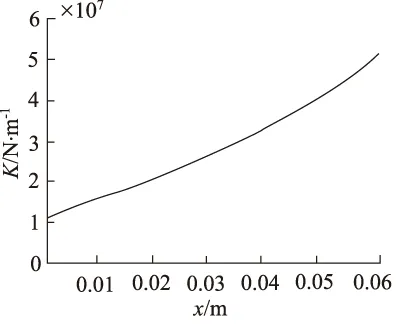

图7 炮膛合力曲线

图7为炮膛合力曲线。仿真计算得到的炮膛合力曲线与火炮实际炮膛合力曲线形状相似。在6.03 ms仿真计算出现峰值3.17×106N比实际炮膛合力在4.14 ms出现的峰值3.10×106N略大,炮膛合力峰值相对误差为2.25%。

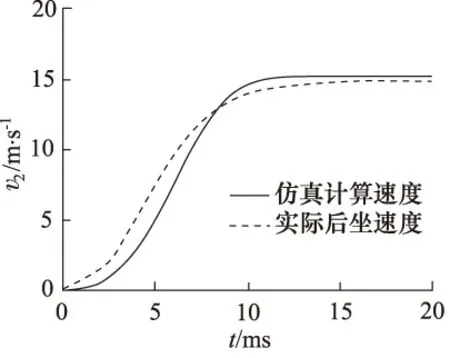

图8为被试火炮后坐部分后坐速度曲线。仿真计算得到的后坐速度规律与火炮实际后坐速度规律基本一致。仿真得到的被试火炮后坐部分的最大后坐速度达到了15.02 m/s,略高于火炮实际最大后坐速度14.61 m/s,相对误差为2.80%。

图8 后坐速度曲线

图9为被试火炮后坐部分后坐位移曲线。仿真计算得到的后坐位移规律与火炮实际后坐位移规律基本一致。仿真计算得到被试火炮后坐部分的最大后坐位移为0.21 m,略低于火炮实际最大后坐位移0.22 m,相对误差为4.55%。

图9 后坐位移曲线

4 结论

根据火炮动态后坐模拟试验需求,设计了一种新型的弹性胶泥冲击加载缓冲器,该缓冲器结构简单紧凑、性能稳定,对缓冲器的轻量化、小型化、降低勤务要求、减少维护成本具有重要意义。

针对设计的弹性胶泥冲击加载缓冲器建立了火炮动态后坐模拟试验仿真模型。仿真结果表明,仿真模拟的炮膛合力及被试火炮后坐运动规律与火炮实弹射击时的动态响应基本一致。仿真计算得到的炮膛合力峰值相对误差为2.25%,后坐运动速度相对误差2.80%,后坐运动位移相对误差4.55%。该缓冲器能较好地模拟火炮发射时的炮膛合力规律,使被试火炮获得符合实弹射击的后坐运动规律,满足火炮后坐动态模拟试验要求。