某厂房柱基上拱后钢柱复位整治的工程实践

2019-11-18鲍莉莉

鲍 莉 莉

(上海宝钢工业技术服务公司,上海 201900)

1 厂房概述

某工业厂房为单层双跨钢结构厂房,跨距45 m,柱距24 m。经两次建设完成:一期建于1988年,厂房柱基采用钢管桩(SPφ406.4),桩长约65 m,厂房柱为格构式双肢柱;二期建于2005年,柱基采用PHC桩,桩长约64 m,厂房柱为钢管混凝土双肢柱。

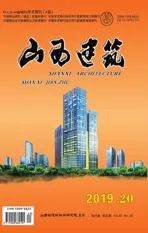

本工程所涉及的B17,B18柱基础为阶梯式承台基础,混凝土强度为C25,承台基础尺寸见图1。基础上部钢筋均为B16@200。承台部分上部钢筋为B16@200,下部钢筋为C25@175,侧面钢筋为B12@250。

2 现场问题及原因推断

2.1 问题表现

根据历年钢柱沉降监测数据显示,B17,B18柱标高大于周围其他钢柱,钢柱上升导致吊车梁倾斜,行车运行时溜车,影响生产。

根据现场勘察:1)B17柱基础范围内地坪明显高于两侧堆载区(见图2);2)B17轴吊车梁上、下翼缘之间缝隙的宽度不一致,呈V字型(见图3)。

2.2 原因推断

根据原始图纸描述,该场地下部堆积着约9.5 m的钢渣层。根据经验推断,该区域基础上拱的主要原因为钢渣地基膨胀。

3 方案制定

3.1 柱脚下降量的确定

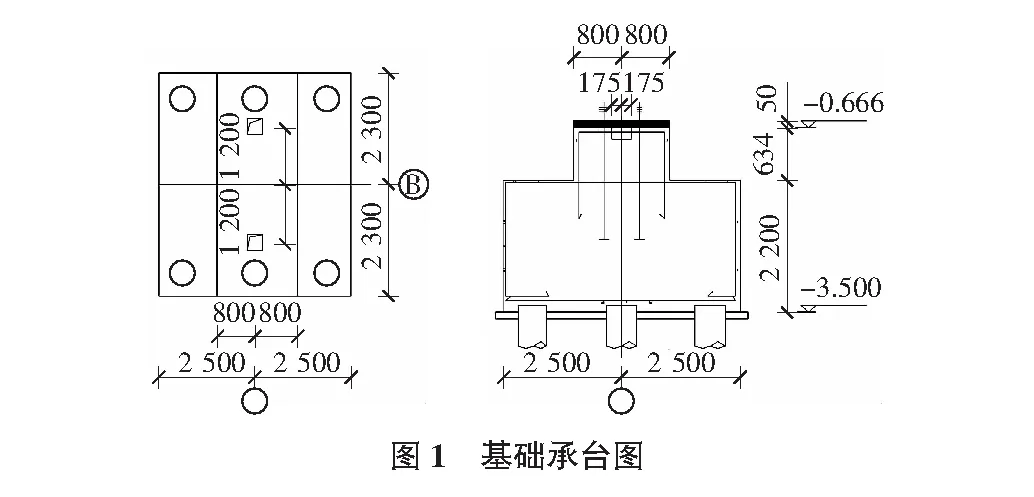

根据吊车梁上翼缘相对高差监测数据(见表1),拟定B17柱的下降量为130 mm,B18柱的下降量为55 mm。

表1 吊车梁上翼缘相对高差

3.2 顶升荷载确定

由于检修过程中行车驶离该区域,故暂不考虑行车和吊物的荷载。根据原设计图纸统计计算,柱脚恒荷载约为1 242 kN。

根据经验,初定采用对称布置4台1 000 kN的千斤顶的方案。本工程恒荷载为1 242 kN,考虑过程中即使出现1台千斤顶发生故障的不利情况,其余3台千斤顶仍能保证2倍以上余量的承载能力,即3 000 kN>2 484 kN,故4台1 000 kN的千斤顶方案可行。

3.3 施工前准备

该厂房为无人化仓库,且本工程为在线检修,为确保顶升施工进行,顶升前须做如下工作:1)为避免施工中行车溜车进入检修区域(根据柱受荷范围制定检修涉及区域为轴~Ⓒ轴,16列~19列),施工前须在B16,B19位置行车轨道上设置限位装置;2)松解B16~B19段行车压轨器螺栓。

3.4 检修工序的编制

工序:施工前准备→基础开挖→柱脚素混凝土凿除→顶升反力架安装→钢支撑就位→柱脚下部钢筋混凝土凿除→柱脚钢垫板配置→松动柱脚螺栓螺母→顶升降柱逐次到位→标高数据复测→钢垫板与靴板焊接→紧固地脚螺栓螺母→撤除千斤顶→基础钢筋修复→基础混凝土、柱脚素混凝土恢复→地坪原样恢复。

3.5 顶升前准备

3.5.1基础开挖及柱脚混凝土凿除

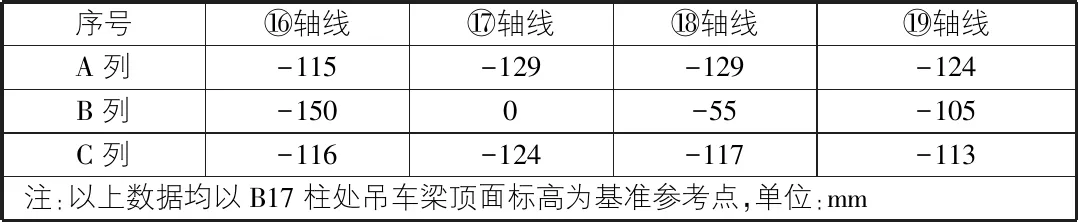

施工前,须对基础周围的地坪及覆土进行开挖,将基础承台暴露出来(见图4)。

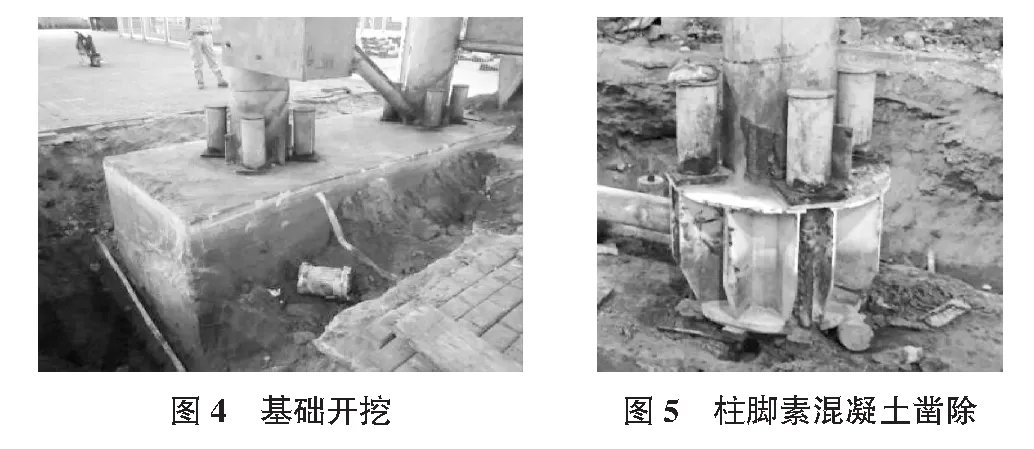

本工程钢柱基础顶面标高为-0.666,基础顶面以上至+0.100标高采用C10素混凝土浇筑。顶升前,须将包裹柱脚的素混凝土凿除(见图5)。本工程钢柱地脚螺栓采用T型地脚螺栓,为了防止凿除混凝土时螺栓因转动而拔出,混凝土凿除前应在螺栓表面做好标记,顶升结束后,核对螺栓方向,确认后方可浇筑混凝土。

3.5.2反力架安装

本工程由于要通过凿除柱脚下部的混凝土来实现降柱的目的,故为了避开柱脚投影区域,在常规设置钢牛腿措施的基础上增设钢梁(见图6),将千斤顶的作业位置移到柱两侧,新增钢梁为受弯构件,其截面设计须满足施工工况下的受力要求,并复核反力牛腿的焊缝是否满足受力要求。反力架及千斤顶均应在柱脚对称布置,以确保钢柱稳定。

3.5.3基础混凝土凿除

由于柱底标高仅受靴板投影下方和剪力键下部的混凝土限制,故为了节约工期,仅凿除该部分的混凝土。凿除前,反力支架应全部安装完毕,并在两端增设钢短柱支撑钢梁(见图7)。在剪力键下部混凝土凿除时,厂房钢柱柱脚荷载通过短柱支撑传递给基础。剪力键下部混凝土凿除后,须按预设逐次下降量在柱脚靴板下部垫入相应厚度的钢垫板(见图8)。

3.6 顶升降柱

顶升降柱的施工原则是先将钢柱顶起,以千斤顶承受柱脚荷载。随后按逐次下降量切割短柱支撑并抽出预先垫在柱脚靴板下部的钢垫板,最后千斤顶卸载,柱脚荷载回归至基础。

顶升降柱时,B17与B18柱交替进行,每次下降量控制在25 mm左右。每次顶升降柱后,对柱脚底板下降量进行复测,测量结果见表2。

表2 单次顶升降柱后钢柱下降量 mm

3.7 基础及地坪恢复

待柱标高降至预设高度后,顶升降柱结束。基础恢复前,须将柱脚靴板与钢垫板进行焊接,随后采用原型号钢筋对基础凿除时破坏的钢筋进行修复。受工期限制,本项目采用灌浆料对基础及柱脚混凝土进行恢复,并保留了反力牛腿、钢梁及短柱支撑。由于基础凿除时并未破坏承台受力钢筋且在施工结束后对破损的构造钢筋进行了修复,故基础承台承载能力不受影响。

4 整治效果

顶升降柱结束后,对吊车梁的顶面相对标高进行复测,测量结果(如表3所示)符合初始预期效果。

表3 轴吊车梁上翼缘相对高差

表3 轴吊车梁上翼缘相对高差

序号 轴线 轴线 轴线调整前-1500-55调整后-108

5 结语

本次整治历时12 d,其中影响生产仅为3 d,对影响行车运行的2根钢柱进行了消缺,生产使用效果良好,实现了预期目标,并消除了结构隐患。

本工程首次采用顶升方式对钢柱进行标高下降整治,对进一步完善工业建筑维修管理技术取得了宝贵的经验。