CO2预处理对含蜡原油胶凝屈服特性影响

2019-11-18李庆一

李庆一,庞 帅,杨 爽

(1.中国石油工程建设有限公司北京设计分公司,北京100085;2.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

注CO2强化开采工艺具有独特的驱油机理[1],不但提高采收率效果明显,而且可以封存CO2,减缓温室效应,具有环境保护上的优势[2]。从20世纪60年代末开始,CO2驱在国外逐渐被广泛应用[3]。近年来国内先后在大庆油田、江苏油田、吉林油田及长庆油田进行了先导实验。但在开采过程中,由于CO2的加入,导致CO2驱采出原油在流动性能上发生了一系列的变化,对原油的开采、运输和储存都有着较大的影响。

对于CO2驱采出原油在流动性能上的变化,现有研究大多集中在其黏度的变化上[4-6]。杨胜来等[7]研究了CO2对原油的萃取作用及经CO2萃取过后残余油的物性,发现原油中的轻组分容易被CO2所萃取,且轻组分含量越高,CO2萃取的轻质油分越多;经CO2萃取后的脱气原油的黏度增加为原来的1~2倍。张龙力等[8]发现CO2在稠油中的溶解度较大,但不会使稠油的化学成分发生变化;相对于胶质、沥青质来说,超临界CO2萃取饱和分的能力较强,在一定程度上能够拆散沥青质胶团的空间结构。CO2溶于原油中能够使其黏度降低的首要原因是稀释作用,且沥青质胶团被破坏之后会释放出其内部的轻质油分,减少有效内相体积分数,降低体系流动阻力。对于在含蜡原油管输过程中有着重要指导意义的含蜡原油胶凝屈服特性研究较少。本文以经不同压力CO2预处理前后的含蜡原油为研究对象,对其化学组成和析蜡特性等相关物性及低温胶凝屈服特性进行实验研究,并尝试探讨其低温胶凝屈服特性的变化与其物性变化之间的内在联系,进而分析不同压力CO2预处理对含蜡原油低温胶凝屈服特性的影响机理,为CO2驱采出含蜡原油的运输和储存工艺技术提供一定的理论参考。

1 实验部分

1.1 实验油样及实验药品

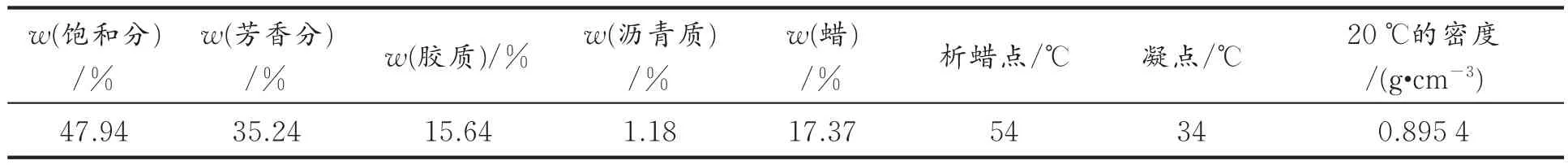

实验所用含蜡原油基本物性见表1。

表1 实验油样基本物性Table1 Basic physical properties of waxy crude oil

实验所用药品:CO2气(青岛天源气体制造有限公司,99.8%);甲苯(四川西陇化工有限公司,分析纯);正庚烷(国药集团化学试剂有限公司,97%);乙醇(四川西陇化工有限公司,分析纯);石油醚90~120(四川西陇化工有限公司,分析纯)。

1.2 实验仪器及实验方法

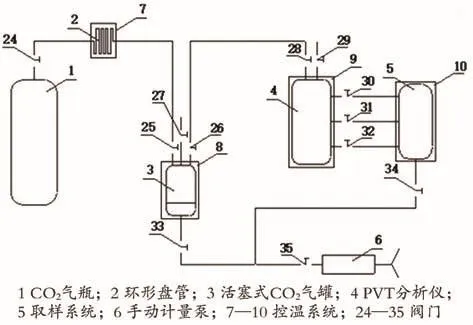

1.2.1 CO2处理原油装置及处理方法 图1为CO2处理原油装置结构。

图1 CO2处理原油装置Fig.1 CO2-crude oil mixing equipment

向PVT分析仪内预先加注油样,调节至所需压力(5、15、25 MPa),并利用控温系统(9)对 PVT分析仪控温在80℃(模拟底层条件);利用活塞式CO2气罐将CO2调节至与油样相同温度压力;利用手动计量泵控制CO2与原油以质量比1∶2.5在PVT装置内混合并充分作用;待CO2与原油作用完成后,以0.5 MPa/min的降压速率将装置内压力降至2.5 MPa(管输压力),稳定40 min后,将原油降至常压,从而得到常压下经CO2处理的油样。

1.2.2 原油胶凝屈服特性测试

(1)屈服值测试。将预热过的原油移入TA公司生产的AR-G2同轴圆筒式流变仪中,以0.5℃/min的降温速率静态降温至测试温度,恒温30 min。而后以0.1 s-1的恒定剪切速率对样品进行剪切,并以剪切过程中的最大剪切应力为样品的屈服应力。

(2)胶凝特性测试。将预热过的原油移入TA公司生产的AR-G2同轴圆筒式流变仪中,以0.5℃/min的降温速率对样品进行降温,并在降温过程中对样品施加小振幅振荡;当降至胶凝温度后,进行恒温,在恒温的过程中继续施加小振幅震荡剪切。通过以上实验可以得到黏弹性参数随温度和恒温时间的变化。为保证测量是在线性黏弹性范围内进行,对结构不产生破坏,设置测试应变幅值γ为0.000 15,振荡频率为 1 Hz。

1.2.3 原油析蜡特性测试 使用瑞士Mettler-Toledo公司的DSC-821e型差热分析仪,参考中国石油天然气行业标准SY/T0545-2012《原油析蜡热特性参数的测定差示扫描量热法》[9],对原油析蜡特性进行测试。

1.2.4 原油化学组成分析

(1)原油SARA分析。参照石化行业标准NB/SH/T0509-2010《石油沥青四组分测定法》[10]对样品进行SARA分析。

(2)原油气相色谱分析。利用Varian 3800GC气相色谱仪对收集到的油样进行全烃色谱分析,并使用Varain STAR工作站对数据进行处理。

1.2.5 原油蜡晶微观形貌观察 将预热好的油样制片置于英国Linkam LTS350控温冷热台上,将油样以0.5℃/min的降温速率从80℃降至25℃,观测降温过程中蜡晶析出形貌的变化,并利用图像分析软件Image J对蜡晶照片进行分析。

2 结果与讨论

2.1 CO2预处理前后含蜡原油化学组成变化

2.1.1 全烃色谱分析 利用Varian 3800GC气相色谱仪对经不同压力CO2处理前后的油样分别进行全烃色谱分析,并将得到的碳数分布数据进行整理(见表2)。由表2可知,由于CO2分子团簇溶剂化包裹[11-12]及携带作用,经CO2处理过的油样中的轻烃组分都有不同程度的减少,而较重的组分则有不用程度的增加。

2.1.2 原油SARA分析 对CO2预处理前后油样进行SARA分析,得到其族组成的变化(见表3)。

表2 经CO2处理前后油样烃类组成变化Table2 The changes of hydrocarbon composition in oil samples before and after CO2treatment

表3 经CO2处理前后油样族组成变化Table3 The changes in the composition of oil-like family before and after CO2treatment

从表3可以看出,随着预处理压力的升高,处理过的原油体系中直链烷烃、异构烷烃与环烷烃的损失量逐渐升高,导致其他各组分的含量也随之增加,其中胶质沥青质所占比例越来越大,体系极性也逐渐增强。

2.2 CO2预处理前后含蜡原油析蜡特性变化

2.2.1 析蜡点与含蜡量 对CO2预处理前后油样析蜡特性进行测试,结果见表4。

表4 经CO2处理前后实验油样析蜡点与含蜡量变化Table4 The changes of wax point and wax content after CO2treatment

经CO2处理过后的原油中轻质烃和液体石蜡组分含量减少,导致在体系中石蜡和微晶蜡部分的含量相对增加的同时使体系对石蜡和微晶蜡部分的溶解能力被削弱,以致蜡晶在更高的温度析出,析蜡点和含蜡量均升高,并且随着CO2处理压力升高,处理后油样轻组分损失量增大,在表4中可以看到其析蜡点和含蜡量逐渐升高。

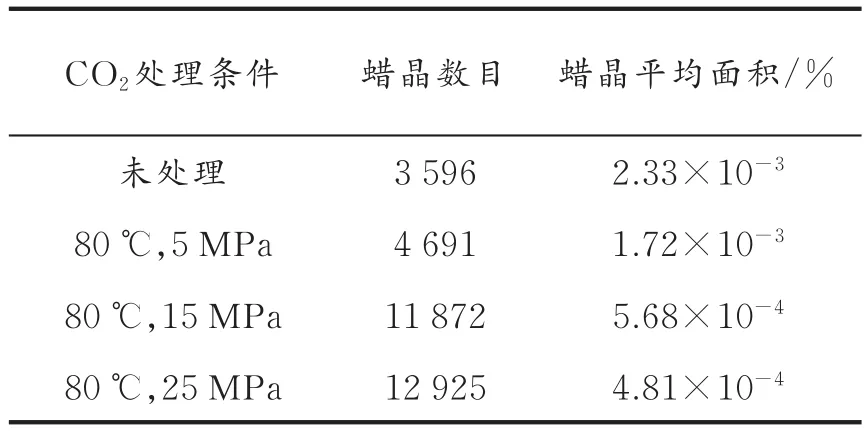

2.2.2 蜡晶形貌观察 利用OLYMPUS BX51偏光显微镜对经CO2处理前后的实验油样在25℃下的蜡晶形貌进行观察,观察倍率为100倍(见图2),并利用图像分析软件Image J对蜡晶图像进行分析,得到表5。

图2 经CO2处理前后实验油样蜡晶形貌Fig.2 Experimental wax morphology before and after CO2treatmentl

表5 经CO2处理前后实验油样蜡晶形貌分析Table5 Wax crystal morphology analysis of waxy crude oil

从图2和表5可以看到,随着CO2处理压力的升高,蜡晶数目逐渐增多并且变得越来越细小。这是由于CO2处理过后的油样微晶蜡含量升高,体系对其溶解能力变差,导致在降温过程中有更多的微晶蜡析出,形成更多的晶核,使析出的蜡晶数目大幅增加,同时由于体系极性增强引起分子间的平均作用力增大,导致油品的内摩擦力增加,这影响了石蜡分子迁移,抑制蜡晶的生长,导致颗粒尺寸更加细小[13-14]。随着CO2预处理压力的提升,由于油样轻组分损失量不断增多,导致其蜡晶变得越来越细小,数目越来越多。

2.3 CO2预处理前后含蜡原油胶凝过程的变化

2.3.1 静态降温胶凝过程 在静态降温的过程中对CO2预处理前后油样的黏弹性参数进行测量,得到图3,其胶凝温度见表6。

以上静态降温过程中的一系列黏弹性参数都与原油中蜡晶析出所形成三维网状结构的强弱有关。储能模量G′的值越大,蜡晶所形成的结构越强;而损耗角δ开始快速下降的温度和胶凝温度越高,则蜡晶形成网状结构的温度越高。从以上图表中可以看到,储能模量G′的值、损耗角δ开始快速下降的温度和胶凝温度随着CO2处理压力的升高而升高。结合前文的实验结果不难发现,经CO2预处理的油样中蜡晶变得更加细小,分散程度更高,具有更大的界面面积,导致蜡晶在相互搭接之后形成的空间结构更加紧致,同时束缚住更多的液态油分,使含蜡原油胶凝结构更早形成,同时结构强度也更大。

图3 经不同条件CO2处理实验油样G′、δ随温度变化Fig.3 Evolutions of storage modulus and loss angle with the pressure of CO2during the cooling process

表6 经不同条件CO2处理实验油样胶凝温度Table6 Gelation temperature of waxy crude oil before and after treated by CO2

2.3.2 恒温过程中胶凝结构的形成与发展 在含蜡原油恒温静置的过程中,较大的蜡晶因奥氏熟化而持续生长,导致蜡晶微观结构的进一步增强,储能模量随着静置时间的延长而逐渐增加[15],储能模量G′与静置时间t的关系可以用式(1)来描述[14]:

式中,G′为储能模量,Pa;G′0为原油刚刚降温至测量温度时的初始储能模量,Pa;G′∞为原油内部达到平衡时的储能模量,Pa;t为静置时间,min;c和m为拟合参数,均大于0。c是一个与胶凝结构增强的速率有关的参数,c值越大则体系在恒温静置的过程中胶凝结构增强的速率越大,相同时间内形成的胶凝结构更强;m可以反映胶凝结构达到平衡时所需时间的长短,m越小,胶凝结构达到平衡所需时间越长。

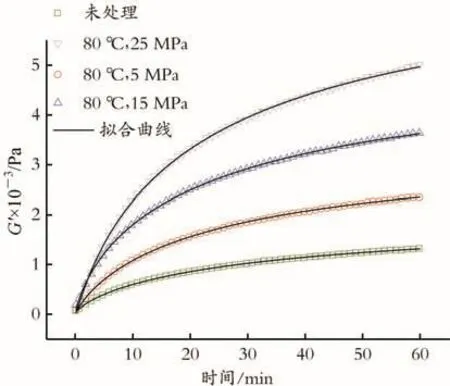

实验得到经不同条件CO2处理的油样恒温过程中储能模量G′随测量时间的变化规律(见图4),并在1stopt软件中用式(1)对实验数据进行拟合,得到G′-t关系式拟合系数见表7,其拟合曲线见图4。

表7 不同CO2处理条件实验油样G′-t关系式拟合系数Table7 G′-t relationship of waxy crude oil

图4 不同CO2处理条件下实验油样胶凝温度下恒温过程中G′随时间的变化Fig.4 The changes of G'over time in temperature of experimental oil sample cementitious under different CO2 treatment conditions

从图4和表7可以发现,随着CO2处理压力的增大,处理过后的油样在其胶凝温度下的初始储能模量G′0逐渐降低,但其胶凝结构增强速率却逐渐升高(c值增大),胶凝结构达到平衡所需时间逐渐增长(m值减小),因此其最终结构达到平衡时的储能模量G′∞也逐渐升高。这是由于随着CO2处理压力的升高,处理过后油样的胶凝温度逐渐升高。

图5为经CO2处理前后实验油样累积析蜡量随温度变化。

图5 经CO2处理前后实验油样累积析蜡量随温度变化Fig.5 Precipitated wax content of waxy crude oil before and after treated by CO2

从图5中可以看出,其在胶凝温度下的累积析蜡量呈下降趋势,导致其G′0也随之降低。但是随着静置时间的增长,胶凝结构逐渐建立,蜡晶结构对体系胶凝强度的作用逐渐显现。随着CO2处理压力的升高,脱气油样的蜡晶粒径逐渐减小,所形成的三维网状结构更加致密,导致其胶凝结构强度增加速率增加,体系最终的胶凝结构增强。

2.4 处理前后含蜡原油屈服特性的变化

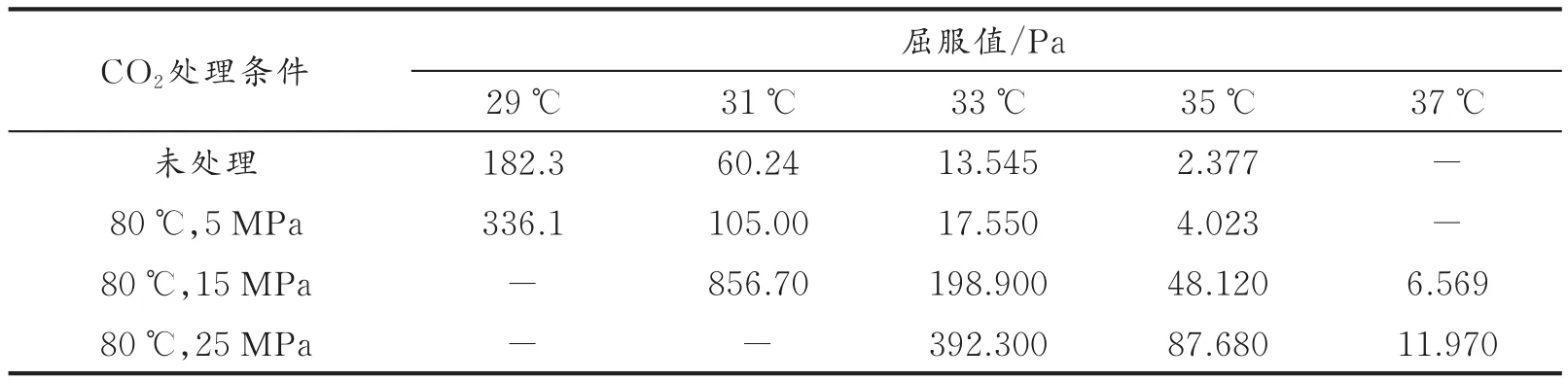

对经CO2处理前后实验油样胶凝温度附近的屈服值进行测量,结果见表8。从表8中可以看出,相同温度下实验油样的屈服值随着处理压力的升高而升高。

表8 经CO2处理前后实验油样屈服值变化Table8 Yield stress of waxy crude oil before and after treated by CO2

在含蜡原油体系胶凝点附近,其屈服应力τy与测试温度及胶凝温度间的差值ΔT=TT-TG在半对数坐标中存在线性关系,可用式(2)表示[15]:式中,TT为屈服值的测试温度,℃;TG为含蜡原油体系的胶凝温度,℃;τy为屈服应力,Pa;α为含蜡原油在胶凝点下的屈服应力,Pa;β为体系结构的强度随温度的增加速率,1/℃。

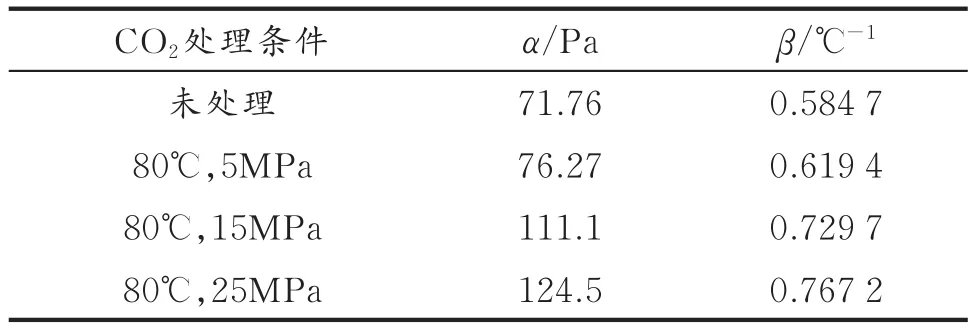

将表8中的数据带入式(2)进行拟合,得到表9。

表9 经CO2处理前后实验油样屈服值与ΔT拟合系数Table9 Fitted parameters of compromise value and Δ T for waxy crude oil before and after treated by CO2

从表9可以发现,经CO2处理过后的油样,虽然其胶凝温度较高,但其α值反而更大,即其胶凝温度下的屈服应力较大,且随着CO2处理压力的升高而增大。虽然经CO2处理油样在胶凝温度下的累积析蜡量较低,但由于其在后续的恒温过程中所形成的蜡晶结构更加致密,有更高的强度,导致其屈服值较高。同时,β的数值也随着CO2处理压力的升高而升高,说明在CO2处理压力升高的过程中,由于蜡晶形成的结构越来越致密,使体系储能模量G′随温度降低而增加的速率越来越快,导致胶凝结构强度的增加速率β值增大。

3 结 论

(1)CO2预处理过后的含蜡原油轻组分减少,重组分增加,析蜡点升高并且体系总的析蜡量升高,蜡晶微观形貌由原来的片状或较大的针状蜡晶变为极为细小的针状蜡晶。

(2)CO2处理过后的含蜡原油无论是在降温还是恒温过程中,其胶凝结构增强的速率均在增加,导致其胶凝温度升高,胶凝结构弹性变强,屈服值增大。

(3)随着CO2处理压力的升高,原油的胶凝屈服特性变化越来越明显。