板式换热器顶板腐蚀泄漏原因分析

2019-11-18

(中国石化扬子石油化工有限公司,江苏 南京 210048)

1 泄漏情况

某公司常减压蒸馏装置常压塔顶换热器E-2101B为板式换热器,板片材质为钛材,型号为CPX75。E-2101B壳程介质为原油,设计压力为2.7 MPa,设计温度为112 ℃,最高工作压力为1.9 MPa,实际工作温度为40~92 ℃;管程介质为常顶油气,设计压力为1.9 MPa,设计温度为270 ℃,实际工作压力为0.1 MPa,实际工作温度为90~137 ℃。

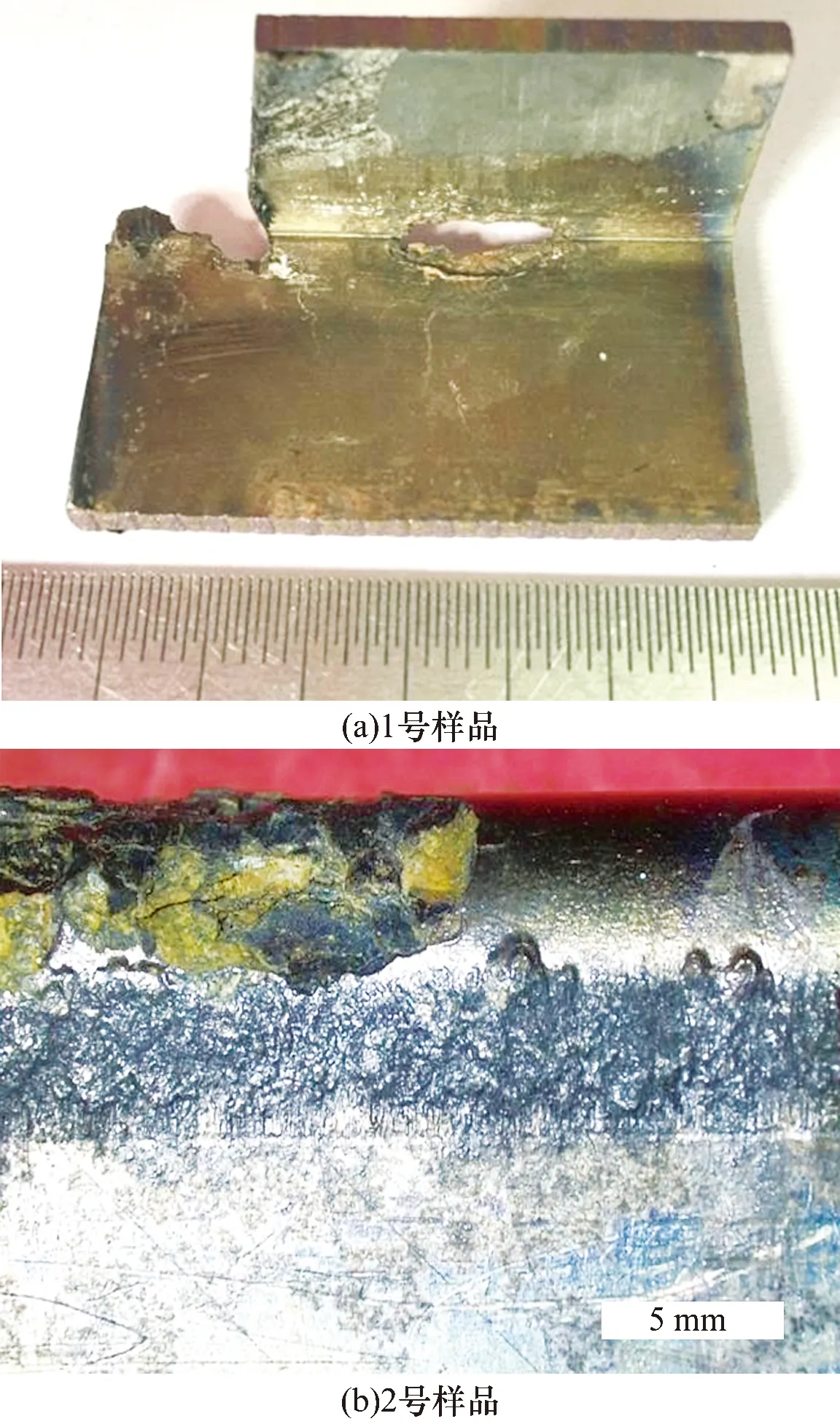

2017年7月,E-2101B正式投入使用,2018年9月对该设备清洗维护,在板束射流清洗完回装投运过程中发现泄漏。整个设备共有8块小顶板,其中仅1块顶板发生泄漏,泄漏区长度为该块顶板长度的1/2,见图1。

图1 E-2101B顶板泄漏形貌

2 泄漏原因分析

2.1 宏观分析

顶板泄漏区局部腐蚀已穿透板壁(编号为1号样品),其他区域发生腐蚀但未穿透板壁(编号为2号样品),见图2。根据腐蚀特征可以判断腐蚀起源于换热器与管程介质常顶油气接触的表面,在顶板腐蚀区域表面有黄褐色腐蚀产物。

图2 E-2101B顶板泄漏宏观形貌

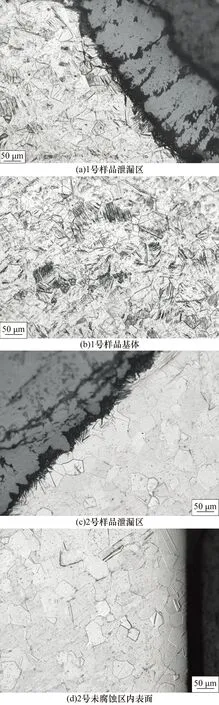

2.2 金相组织分析

分别垂直于腐蚀区域截取1号、2号样品剖面试样,经镶嵌、研磨和抛光,置于显微镜下观察,观察结果见图3。1号和2号样品的泄漏区腐蚀产物均呈层状分布,腐蚀沿α相晶粒发展,基体显微组织均为单相α钛。

图3 顶板样品的金相组织

2.3 微观形貌分析

分别将1号样品和2号样品置于扫描电镜(SEM)下观察,图4为1号样品泄漏区表面的SEM形貌。可以看出,未清洗泄漏区表面被腐蚀产物覆盖,清洗后泄漏区形貌为鳞状剥离特征,局部未被腐蚀产物覆盖处为沿晶+穿晶形貌。图5为2号样品腐蚀区表面的SEM形貌。可以看出,腐蚀区呈鳞状剥落特征,其他腐蚀区表面未见明显的腐蚀。

图4 1号样品泄漏区的SEM形貌

图5 2号样品泄漏区的SEM形貌

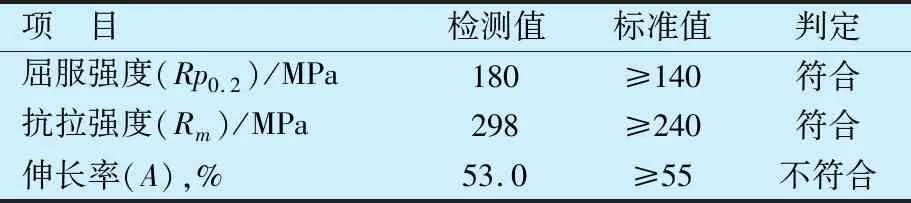

2.4 力学性能和硬度检测

截取泄漏顶板部分加工成拉伸试样,进行力学性能测定,结果见表1。

表1 顶板力学性能检测结果

结果显示,泄漏顶板试样的规定塑性延伸强度和抗拉强度满足GB/T 14845—2007《板式换热器用钛板》的规定值,而伸长率达不到标准要求。

分别截取泄漏区和未泄漏区部位顶板作为硬度试样,采用9.807 N试验力进行维氏硬度检验,结果见表2。

表2 顶板维氏硬度检测结果

结果显示,顶板折弯处的硬度较高,泄漏区的硬度略高于未泄漏区的硬度。

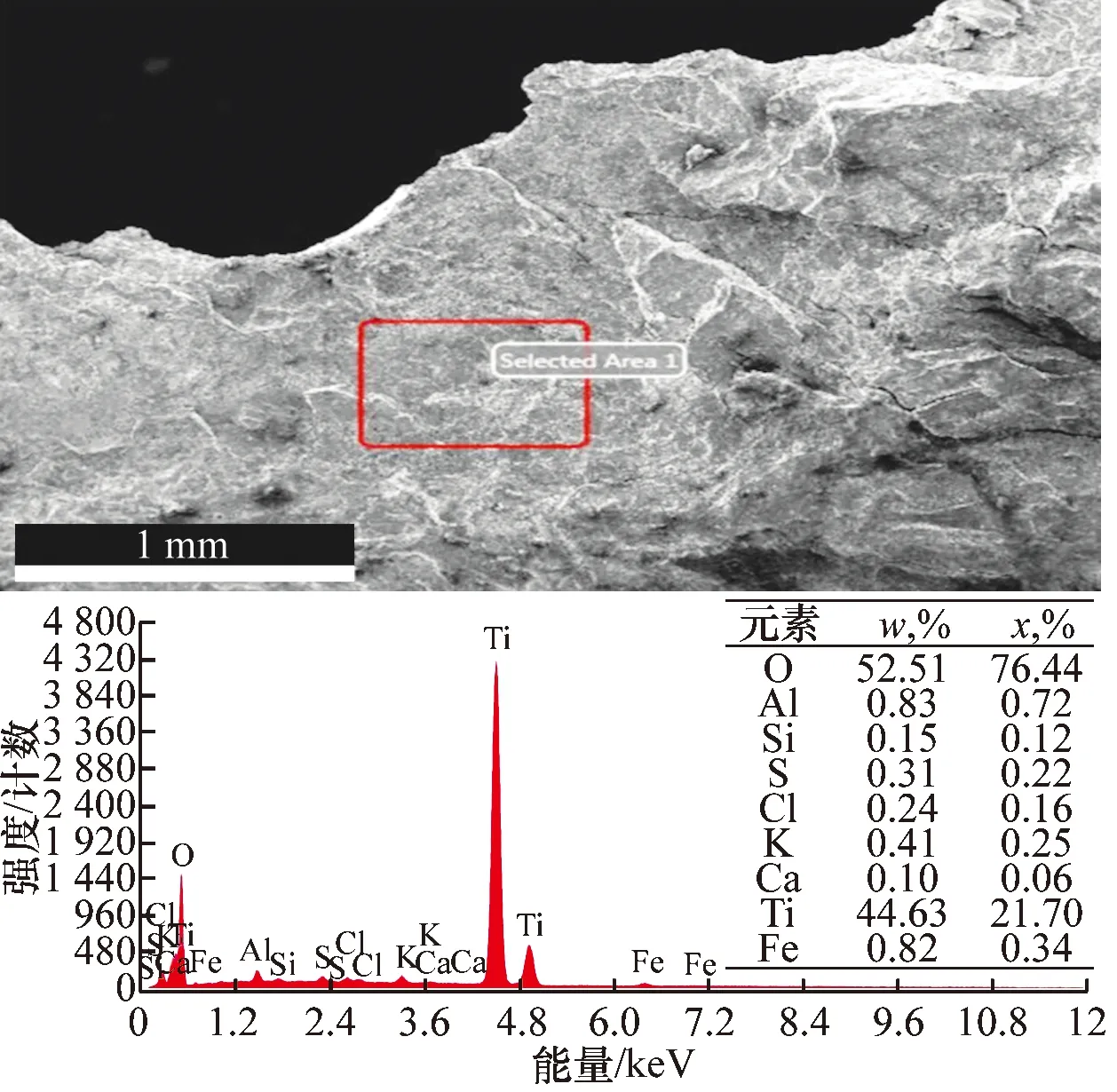

2.5 能谱分析

对1号、2号样品腐蚀区域表面元素进行能谱定性及半定量分析,结果见图6和图7。清洗前泄漏表面不同部位产物中除基体元素Ti以外均含有O,Al,Si,S,Cl,K,Ca和Fe等元素。能谱分析结果显示,产物中主要腐蚀性元素为S和Cl,在泄漏区域不同部位存在Fe元素。腐蚀产物剖面线扫描显示存在S,Cl和Fe等元素(见图8)。

图6 1号样品泄漏区能谱分析结果

图7 2号样品泄漏区能谱分析结果

3 腐蚀原因分析

局部腐蚀穿孔引起E-2101B顶板泄漏,泄漏区域的宏观和微观特征显示为表面脆化和鳞片状剥落。能谱分析结果显示,鳞片状产物中含有S,Cl腐蚀性元素和铁元素;泄漏区的硬度高于未泄漏区。这些分析结果表明,吸氢所导致的表面脆化和鳞片状剥落是造成换热器腐蚀穿孔失效的主要原因。

图8 腐蚀产物线扫描元素分布

发生吸氢脆化剥落的主要原因是E-2101B在制造或安装过程中局部区域发生了铁污染, 铁污染对钛设备造成的危害是通过电化学腐蚀过程而作用到设备上的。

在特定介质中,钛具有优异的耐腐蚀性能, 但如果遇到钛表面的铁污染,且当钛表面具有氧化膜时, 使其具有了惰性, 从而使钛成为电偶腐蚀中的阴极,而铁则成为阳极,于是形成了电偶腐蚀。此时具有氧化膜的钛表面发生析氢腐蚀,造成氢脆。

在制造过程中,被铁污染处的钛钝化膜破坏,而表面具有钝化膜的钛与未被钝化膜覆盖的钛的电极电位是不同的, 从而发生电化学腐蚀。另外,当钛处于活态时, 由于钛的标准电极电位(-1.63 V)比铁的标准电极电位(-0.44 V)低,钛会加速腐蚀。

钛非常容易吸收氢、氧和氮,特别是氢。因为氢原子尺寸小,扩散速度较快,即使温度不高时也容易被钛吸收,生成氢化钛(TiH2),导致钛脆化,从而使钛发生体积膨胀,产生晶间应力,进而形成裂纹。

4 结 论

换热器钛板在制造或安装过程中局部区域发生了铁污染,在环境介质作用下,发生电化学反应,导致材料吸氢,使其表面脆化和鳞片状剥落,这是造成E-2101B板式换热器顶板腐蚀穿孔、进而泄漏失效的主要原因。