晟聚煤业锚杆锚索联合支护技术的应用

2019-11-18武小冬

武小冬

(山西临县西山晟聚煤业有限公司,山西 吕梁 033200)

0 引言

在大埋深井高应力条件下,巷道周围易发生较大的破坏松动区和变形,即使用高强度锚网进行支护受锚杆的长度制约,难以对巷道围岩变形和破坏区的扩展进行有效控制。因此,工程实践中逐渐采用了锚杆+锚索的联合支护技术方案,但是在实际使用过程中由于锚杆-锚索作用不匹配,特别是锚索支护的设计方案难以满足巷道支护要求[1]。为有效控制巷道围岩变形、保证矿井的正常安全生产需要,针对西山晟聚煤业大埋深大断面深井煤巷支护问题提出锚杆+锚索联合支护方案。

1 矿井概况

西山晟聚煤业有限公司位于山西省吕梁市临县车赶乡杜家沟村,井田呈一不规则的四边形,东西长1.93 km,南北宽1.70 km,井田面积2.817 6 km2,生产能力60万t/a,现主要开采煤层山西组4#、5#煤层,煤层厚度为2.8~5.36 m,平均为3.23 m,煤层平均倾角5°。工作面无直接顶,老顶为中细砂岩,厚度7.79~19.73 m,平均15.82 m,f为3~4;直接底为砂质泥岩,厚度为0~14.37 m,平均4.05 m,f为2~3;老底以中-粗粒砂岩为主,少量细粒、中细砂岩,厚度0~28.44 m,平均10.58 m,f为2~4。

该采区回采巷道当前采用的锚网索支护方式,由于不能发挥锚杆锚索的协同支护作用,加上受深部高地应力作用,巷道围岩变形严重,影响矿井安全高效开采。

2 大断面巷道围岩协同支护技术

2.1 顶板锚杆锚索联合支护

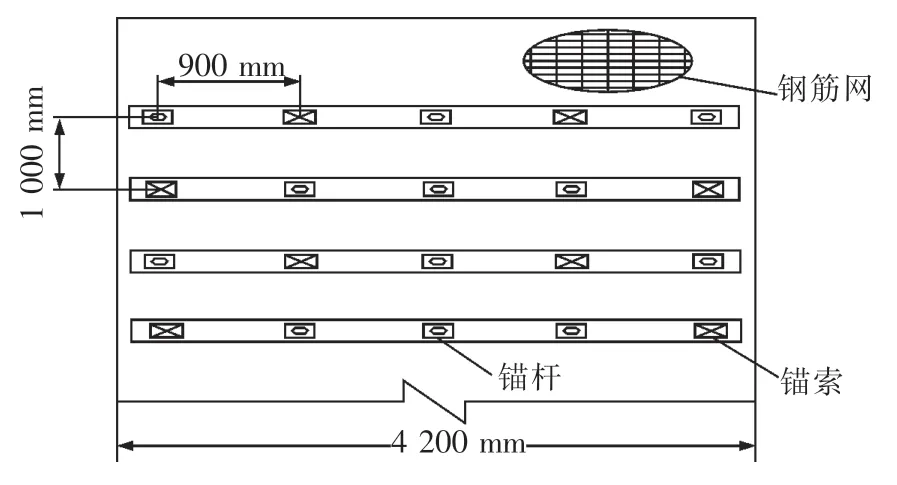

巷道支护采用“锚杆单排布置+锚索间隔打设”的联合支护方式,锚杆在支设时一般呈“群集”式排布,协同加固破碎不稳定岩体;而锚索在支护时则呈“个体”化布置,单根锚索承载能力强、延伸率大、高预应力,具有管控大片岩体的能力[2]。为了实现锚杆锚索协同作用共同维护岩体稳定,将锚杆锚索同排打设,并将两种支护构件用W钢带或钢筋梯连接,充分发挥锚杆加固岩体、锚索将锚固体张拉或悬吊至稳定岩体的功用[3]。

锚杆的群集作用:锚杆支护是通过其杆体以及各种辅助构件所提供的作用力作用于围岩体上,从而改善围岩体的受力状体,使其由两向受力极可能恢复到三向受力,同时改善围岩体的力学性能,继而实现对主动抑制和控制围岩体的变形和破坏,实现主动支护和加固围岩体的作用[4]。

锚索的锚固作用:锚索施工后,其锚固段一般处于巷道围岩相对深部的稳定岩层中,通过对外段锁具的张拉实现对围岩体的强力加固和支护。目前采用的锚索长度一般是锚杆长度的3~4倍,其主要功能是锚杆群集作用形成的锚固结构体悬挂于巷道围岩深部较稳定的岩体中。当围岩体出现大变形时,锚索极易发生承载过大失效,出现断裂、拉穿等现象[5]。

顶板锚杆锚索协同支护技术:“锚杆单排布置+锚索间隔打设”的支护方式,由于没有发挥出锚杆和锚索协同支护效能,没有能够实现围岩体浅部加固和深部锚固的耦合,其在大断面煤巷支护中时常表现为大变形。如果合理的选择位置将锚索替代锚杆,如图1所示,采用锚杆锚索的同排布置,实现锚杆锚索对围岩体深浅协同加固,使锚杆锚索对围岩体的加固区实现叠加,充分发挥其锚杆锚索预应力的协同扩散,如图2所示。此方式既能提高巷道顶板的安全性,又减少锚杆使用,从而发挥出锚杆锚索对巷道顶板的浅锚深索的支护作用[6]。

图1 锚索锚杆协同支护示意图

图2 锚杆、锚索协同支护原理

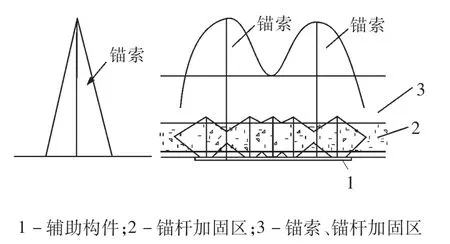

2.2 大断面巷道高帮破坏及强化支护

煤体的力学性能普遍低于岩石,大断面巷道开挖后,受开挖和应力重新分布双重作用,帮部煤体容易发生剪切或滑移破坏,特别是当煤帮较高时,相对于顶底板,帮部薄弱煤体更容易出现破坏失稳,发生开挖后片帮或支护内鼓大变形[7]。

大断面巷道高帮的破坏主要由帮部薄弱体压剪破坏与交界面滑移破坏共同作用导致,通过帮部增加锚杆长度、提高其预应力或补强锚索支护,可以进一步强化帮部围岩体,减少裂隙界面的扩散和破坏,改善帮部煤体的受力状体,提高高帮围岩体的完整性,实现帮部的长时稳定,继而实现大埋深大断面煤巷帮顶的协同优化控制[8]。高帮强化支护示意图如图3所示。

3 工作面支护参数优化及效果分析

3.1 原支护方案

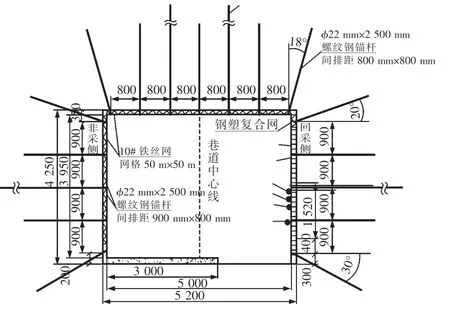

图3 高帮强化支护示意图

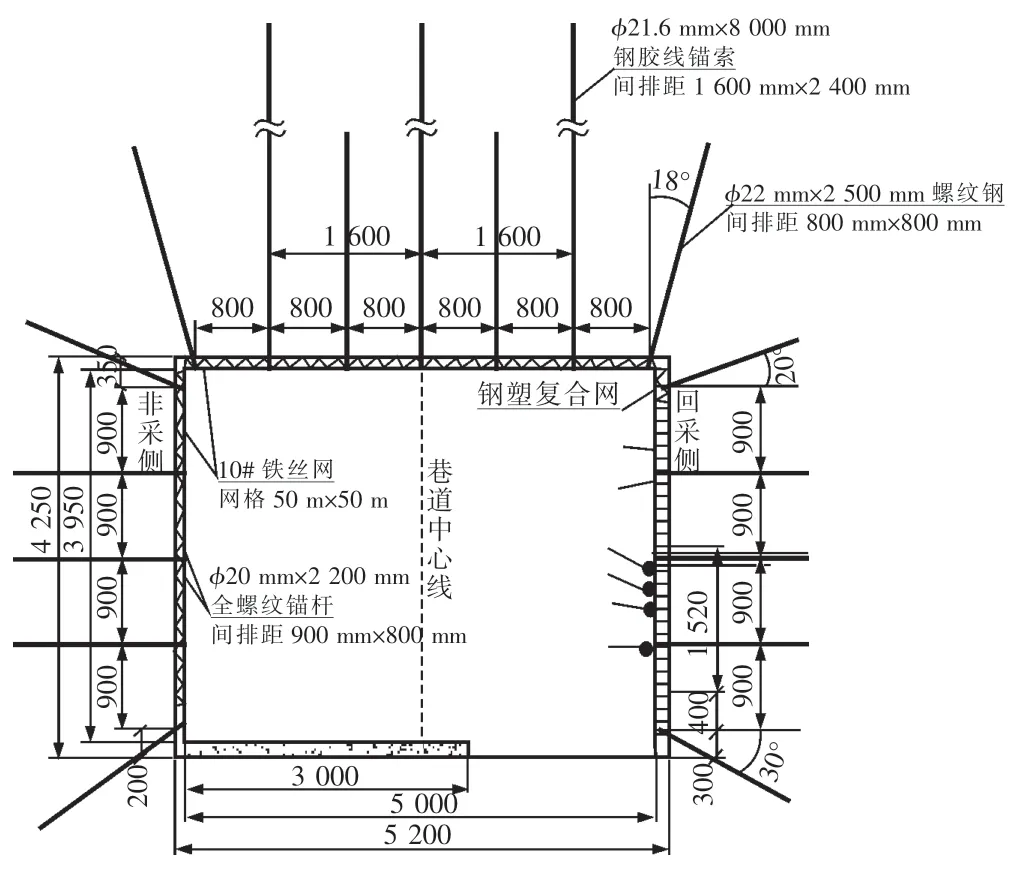

巷道顶板原支护采用φ22 mm×2 500 mm高强度螺纹钢锚杆,间排距为800 mm×800 mm,锚杆数量为7根;帮部采用φ20 mm×2 200 mm全螺纹锚杆,间排距为900 mm×800 mm,并搭配150 mm×150 mm×12 mm规格的拱形钢板托盘。帮顶均采用10#铁丝编制的菱形网和φ10 mm钢筋梯,顶部钢筋梯为GT10/5200,帮部为GT10/4000。同时顶板布置规格为φ21.6 mm×8 000 mm锚索,间排距为1 600 mm×2 400 mm,采取3-2-3布置,锚索托盘规格为250 mm×250 mm×20 mm钢板托盘[9]。14508工作面煤巷原支护图如图4所示。

图4 14508工作面煤巷原支护图

3.2 优化方案

基于大断面巷道围岩协同优化控制技术,对原方案支护参数进行优化。顶板锚杆型号不变,间排距调整为800 mm×900 mm;顶板锚索规格不变,调整为“2-2”布置,并替换顶板两端第三根锚杆;帮部锚杆改φ22 mm×2 500 mm螺纹钢锚杆,间排距为900 mm×900 mm,同时增设帮锚索,锚索规格为φ21.6 mm×5 000 mm。帮锚索设置在帮部中间的锚杆位置,替换相应位置的帮锚杆,每3排替换一根,帮锚索排距2 700 mm,托盘规格为250 mm×250 mm×20 mm钢板托盘,其他材料支护参数保持不变[10]。具体支护参数如图5所示。

图5 14508工作面巷道优化后支护图

3.3 数值模拟对比分析

使用FLAC3D模拟软件,基于14508工作面实际地质条件建立三维模型对原方案及新方案进行对比分析。各煤岩层力学参数见表1。

表1 煤岩层力学参数

对原方案和优化方案分别进行模拟分析得到不同支护方案下的位移云图如图6所示,左侧为竖向位移云图,右侧为水平位移云图。

经过优化后巷道围岩稳定性得到有效控制。巷道两帮相对收敛值由原来的719 mm降低到235 mm,减少了72%,巷道顶板下沉量由原来的86 mm增加到93 mm,增幅不明显,同时帮部塑性区范围大幅度减小。证明优化后的方案,围岩稳定性得到很好控制[11-12]。

3.4 效果分析

为验证现场应用效果,采用优化方案后,对14508综采工作面辅运顺槽顶底板及两帮移近量进行动态监测。结果显示掘进期间辅运顺槽两帮累计相对位移量196 mm,顶板累计下沉量23 mm;14508工作面回采期间,巷道两帮相对收敛累计量达到867 mm,最大变形速度达35 mm/d,顶底板最大下沉量达到280 mm,最大变形速度达21 mm/d。整个巷道在基本不卧底后完全满足了工作面安全回采。

图6 两方案的位移云图

4 结论

(1)针对14508工作面开采条件,分析了大断面回采煤巷顶板锚杆锚索协同支护机理,提出采用锚杆锚索的同排布置,实现了锚杆锚索对围岩体深浅协同加固,使锚杆锚索对围岩体的加固区实现叠加,充分发挥其锚杆锚索预应力的协同扩散,这样既能提高巷道顶板的安全性,又能降低锚杆使用量。

(2)在对大断面巷道高帮破坏特征进行分析后,提出了帮部增加锚杆长度、提高其预应力或补打锚索的强化支护方式;确定了适用于大断面巷道协同支护技术的方案。实践取得良好支护效果,保证矿井的安全生产,提高了掘进效率,体现出显著的社会与经济效益。

(3)基于该技术提出了西山晟聚煤业14508工作面优化支护方案,并成功应用于现场,在保证支护参数合理、顶板及两帮安全的前提下,减少了支护作业时间,降低了支护成本,提高了掘进单进水平。研究结果可为河东煤田深部大断面煤巷锚杆锚索支护提供参考。