基于Flexsim的制造车间生产线仿真优化研究

2019-11-18杨春霞

李 雯,杨春霞,王 博

(太原科技大学交通与物流学院,太原 030024)

由于生产线的复杂性和随机性[1],数学解析方法无法对整个生产线的诸多特征进行建模,也就无法准确地对生产线的生产物流进行计算与优化。利用仿真优化软件[2],企业可以直观地看到生产线存在的问题,挖掘企业潜在生产力,为今后发展提供决策方案。Flexsim作为重要的物流仿真软件,其高效运作的特点得到广泛应用[3][4]。孙先富等[5]采用生产线仿真与优化技术,建立了应用对象、类库、仿真模型,进行了物流和生产调度仿真;陈华强等[6]研究了柔性生产的生产线优化与仿真,利用仿真软件,分析企业生产线存在的问题;王旻玥[7]采用Flexsim进行生产线仿真与优化,以精益生产设计、生产线平衡、物流优化设计为理念,对现有生产线进行分析;杨玮,杨超群,杜雨潇等[8]将Flexsim仿真应用到医疗行业,提高了医疗物流中心的拣货效率;邱伊健,涂海宁[9]利用建模与仿真软件,平衡生产线;尹晓峰等[10]研究了混合蚁群算法在求解车辆路径路径问题中的应用。在国外,Li-Hong Chen等[11]利用Flexsim与CAD软件,得出公路货运站停车场、仓库等的面积比例,从而指导公路货运站的建设;Zhu,R[12]等利用Flexsim软件建立冷链物流配送中心模型,找出其中存在的缺陷,从而进行改善。

本文从某制造车间出发,通过仿真分析生产线存在的“瓶颈”问题,找出影响“瓶颈”存在的因素,提出改进措施,最后证明优化方案的可行性。

1 某制造加工车间生产线现状分析

某制造加工车间主要生产钻床主轴,主轴箱和型芯块三种类型的产品,主要加工设备有:8台车床、6台磨床、4台铣床以及钻床等其他设备。根据该厂的产品需求量可知,每月约需要3 000件,其中钻床主轴1 570件,主轴箱1 026件,型芯块404件。每月按照30天计算,每天要生产钻床53件,主轴箱35件,型芯块14件。

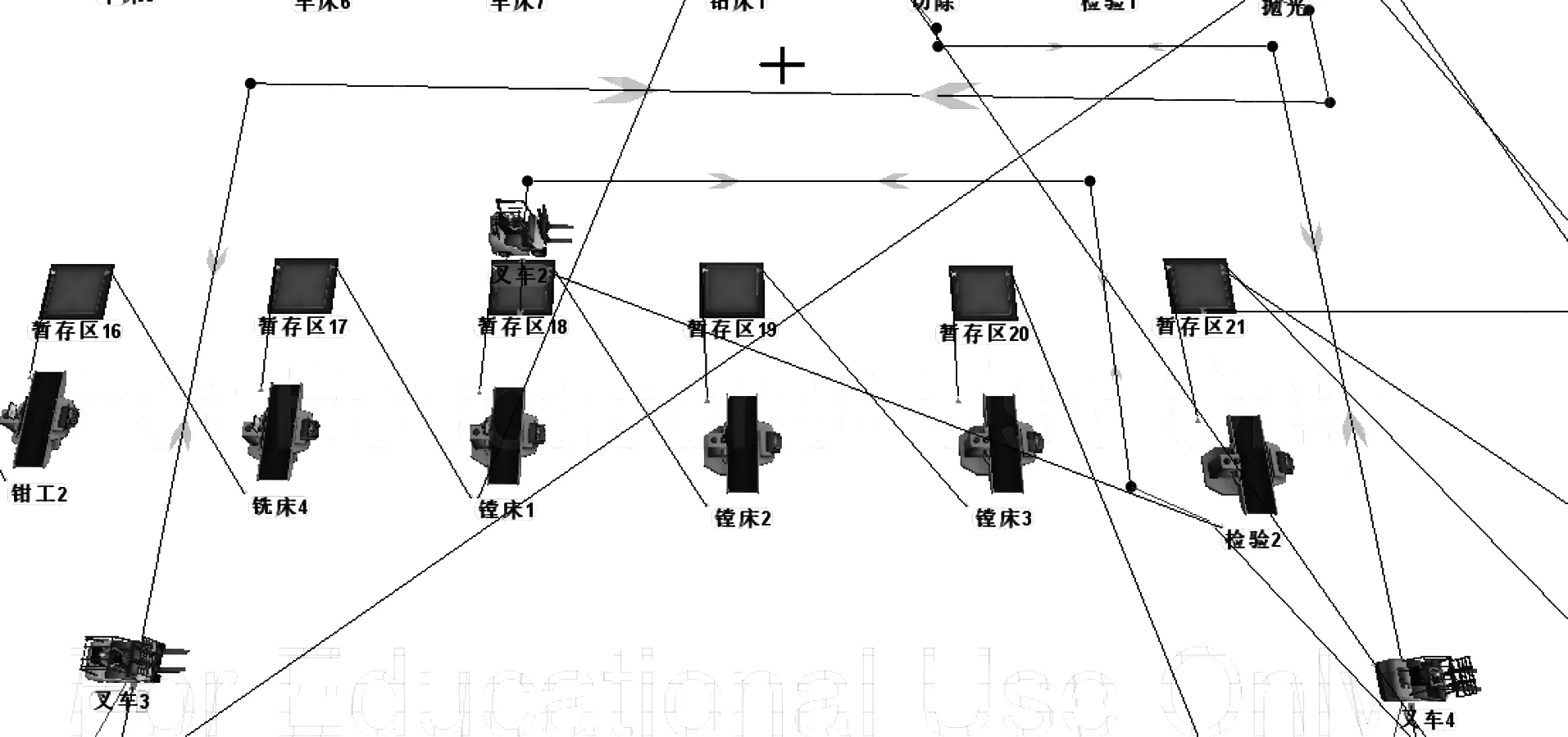

根据零件的加工工艺以及加工的特点,该车间的布局采用流水线的布局方式。按照产品的工艺路线来对车间进行布局,尽可能将相邻加工工序置于邻近位置。物流量较大的通用设备主要布置于横向中间通道的两侧,以减少叉车搬运距离,从而减少物流时间与成本。其布局模型如图1所示。

图1 布局流程图Fig.1 Layout flow chart

加工原材料主要包括五条路线,其中两条钻床主轴路线,一条主轴箱路线,两条型芯块路线。流程图具体说明:

钻床主轴路线一:车床-车床-车床-钳工-铣床-铣床-货架1;钻床主轴路线二:车床-车床-车床-车床-磨床-磨床-磨床-磨床-磨床-磨床-切除-检验-货架1.

主轴箱路线:铣床-钳工-铣床-镗床-镗床-镗床-磨床-检验-货架3.

型芯块路线一:磨床-磨床-抛光-检验-货架2;型芯块路线二:铣床-车床-钻床-检验-货架2.

2 生产线现状分析

2.1 Flexsim仿真模型

2.1.1 布局的建立

本文以其生产车间实际生产线为依据,按照生产线中各个设施位置,依次把与设施相对的Flexsim实体放置在布局图的相应位置。根据生产车间的工艺流程,所要建立的模型中对象主要包括:1个发生器、27个暂存区,27个处理器,7个叉车,3个货架,1个交通信号灯。

2.1.2 实体连接

产品工艺流程如表1所示。

根据上面对仿真模型做的假设,将车间所工的零件类型设置为6种类型分别为产品l、产品2、产品3、产品4、产品5、产品6.

产品的到达类型为按照到达时间表方式(ArrivalSchedule),到达时间间隔为200 s,批量都为l,并选择重复队列(Repeat Schedule),Source将会每隔200 s便发送一次原料到达车间。

表1 产品工序路线Tab.1 Product process route

2.1.3 物流路径设置

本案例中由于受到布局面积的限制,中间的通道设置为单行道。对于特定物流路段采用交通控制器实施监控。交通控制器主要控制其监控的物流节点间的运输模式、运输容量,运输时间间隔等。同时根据监控的物流节点,叉车选择最佳的搬运路线。根据车间仿真需求,设置交通控制器,见图2所示。

图2 交通布置图Fig.2 Traffic layout plan

2.2 仿真模型运行

参数设置后[13],将生产车间的对象模型导入Flexsim仿真模型,通过调整尺寸、位置以及角度使其适当的显示在局视图的背景上。

2.3 仿真结果输出与分析

通过对仿真结果的输出报告分析及数据处理,将此报告各设备及暂存区数据进行排序,找到空闲时间较长的设备及产品积压严重的暂存区,通过这些来确定该车间生产线的设备闲置情况及生产瓶颈环节。以及根据仿真软件的统计在100 000单位时间中发生器的总输出数及各产品货架的输入数,其比值就是整个车间在规定时间的投入产出率,通过对软件的数据查询,得知100 000单位时间发生器共输出3 000个产品单位,最终钻床主轴货架上收到完工产品1 403个,型芯块货架收到完工产品681个,主轴箱货架共收到完工产品369个,投入产出率为81.77%.

图3 运行图Fig.3 Operation diagram

2.3.1 暂存区产品积压分析

建立仿真模型时,设置暂存区最大容量为60个单位。从模型运行后的仿真报告中获得各实体的相关数值。从图3运行图中可看出,暂存区5,暂存区6、暂存区18 、暂存区20 、暂存区22-27都出现严重的积压状况。

2.3.2 瓶颈分析

从仿真报告以及模型运行可知,造成生产车间加工效率不高的原因主要是暂存区积压问题严重。而这样的积压主要是因某些加工工艺所消耗的时间过长,造成生产的不平衡,这些工序便是生产过程中的瓶颈工序。从中可以获得某些缓存区的输入与输出相差值为缓存的最大容量(600个),并且长时间处于充满的状态。那么与该缓存相连的后续加工工序即很有可能就是影响整条生产线的瓶颈工序。由此确定,处于瓶颈工序的设备的特点为:处理的零件工时较长,设备长时间的处于运行状态。

3 生产线优化方案

3.1 影响车间系统效率的因素分析

3.1.1 生产线不平衡

网络布局的混合生产线与单一生产线的区别是通用设备有可能成为整个生产线的瓶颈,通用设备的节拍时间过长,会造成几条生产线甚至整个系统的生产阻塞,最终必会导致生产系统效率降低。对于混合生产线,其生产线的长度、交叉复杂程度都深深的影响着整条生产线的生产平衡率,设备之间加工时间的差异会沿生产线向后方扩大,影响生产线的生产节拍。为了使整个车间的生产趋于平衡,必须弄清楚车间瓶颈工序与系统的节拍时间,因此对于生产线的生产节拍、设备运作时间、设备闲置时间进行分析,找出生产节拍的矛盾点,挖掘生产线潜在生产能力,可以提高生产线投入产出比,提高企业设备利用率与生产成本。

3.1.2 不合理的调度策略

发生器发出货物的时间间隔应当与系统的节拍时间相吻合。间隔太短,则系统中的在制品过多,出现阻塞现象。间隔太长,大量设备处于等待状态,利用率低,影响整个生产系统的产量。通过对车间生产线的分析运作分析、仿真测试,找出相邻设备之间的前后承接关系,当某个设备对应的暂存区发生了产品积存,即说明该设备的后续工序的生产效率较低、不能够及时的完成上游设备传递过来的产品加工任务。并且利用仿真,可以发现上下游设备的对应关系,如果某一设备对应多个同型号设备时,应采用柔性的调度策略,尽可能的平衡这多个同型号设备的生产节奏与任务量。

3.1.3 缺乏搬运工具

目前该车间有7台叉车进行远距离的产品搬运,生产物流效率较低。根据搬运工具的搬运能力,以及整个系统的搬运需求设计合理的搬运方式,选择适当的搬运工具数量。当下游设备的工作效率与其上游设备的工作效率相同或相近时,该生产线局部就处于平衡状态,通过增加搬运设备,加快产品在上下游生产设备之间的物流速度,就成为了提高生产线效率所要重点关注的内容之一了,除了增加搬运设备数量外,还可以通过对整个车间布局的分析,建设自动化的AGV小车或传送带来加快产品在设备之间的物流运输、分拣速度。进而提高车间运作效率。

3.2 主要改善措施

3.2.1 增加加工设备

根据对车间生产线的分析与仿真,发现加工设备的节拍时间较长,例如进行粗铣顶面的铣床加工需要230 s,进行钻孔的钻床加工需要280 s,前后加工工序节拍不一致,造成暂存区堆积严重,加工效率低下。因此在该车间中分别增加切除设备、抛光设备、铣床、检验设备各一台,钻床两台。

3.2.2 采用柔性的生产调度

通过仿真,可以清晰的看到不同产品的工序路线,发现不同产品之间的或者是同类产品之间的工序混乱,且没有对加工设备进行合理调配。例如:临时实体临时实体5的加工工序是从铣床2到车床7,没有对车床4、5、6进行充分利用,因此,在以下改善过程中,对临时实体5的加工工序进行调整,促使车间的资源能够得到有效利用。

3.2.3 增加搬运设备

增加X搬运设备,分别在不同工序之间或者是较远距离之间增加叉车,以提高生产效率。

3.3 改善后仿真结果分析

3.3.1 改善后的仿真模型

图4 改善后的模型Fig.4 Improved model

改善后的模型特点:

(1)增加切除抛光设备1台,钻床2台,镗床1台,检验设备1台,由于增加加工设备的目的是为了提高工作效率,所以,将原有的切除抛光设备的加工时间由原来的165 s改为82.5 s,工作效率提高两倍;钻床1的加工时间由原来的280 s改为93 s,工作效率提高三倍;镗床2的加工时间由原来的240 s改为120 s,工作效率提高两倍。通过增加设备,解决了暂存区18、20的堆积情况。

通过在磨床1和磨床2之间增加一个暂存区,即暂存区,解决了暂存区22、23、27的堆积情况。

(2)改变生产线。原有的临时实体5的生产工序为:铣床1—铣床2—车床7—钻床1—检验设备2.改善后的生产工序为:铣床1—铣床2—车床4-7—钻床1—检验设备3.由原来的一个车床加工临时实体5改为以优先级顺序(即当车床4-6不加工临时实体1时,空闲的车床可以加工临时实体5),由车床4-7加工临时实体5.通过改变生产工序,解决了暂存区6、10、11的堆积情况。

(3)增加运输设备。根据案例中的要求:相邻工序之间使用人工搬运,不相邻的工序之间或者是运输距离较远的使用叉车搬运,因此在暂存区32到暂存区7之间增加一台叉车6,在暂存区31到磨床3之间也增加一台叉车7.

3.3.2 改善后的模型仿真输出与分析

同样的,根据之前的数据统计步骤,通过对仿真数据的的分析可知,最终钻床主轴货架上收到完工产品由原来的1 403个增加到1 510个,型芯块货架收到完工产品由原来的681个增加到986个,主轴箱货架共收到完工产品由原来的369个增加到371个,投入产出率由原来的81.77%增加到95.6%.工作效率提高了13.83%.对比如图5,6所示。

图6 改进前后投入产出率Fig.6 Input-output ratio before and after improvement

4 结论

本文研究工作主要是从整个物流系统出发,寻找各子系统之间的联系,将系统仿真软件应用到各子系统优化中,提出三种改善对策:增加加工设备、采用柔性的生产调度、增加搬运工具。在运行图以及数据分析图中,可清晰的看到:暂存区的堆积情况得到明显改善,工作效率提高了13.83%.从而保证制造生产平稳发展,培育新的经济增长点,实现改善各制造环节,降低作业成本的目标。为以后研究制造车间生产线的优化问题提供一个参考。