锈蚀疲劳耦合作用下的斜拉索钢绞线损伤分析

2019-11-18王晓军王家琦晋民杰杨春霞

王晓军,王家琦,晋民杰,杨春霞

(太原科技大学 交通与物流学院,太原 030024)

斜拉桥跨径大、施工方便、外形美观,是现代桥梁中发展最快、最有竞争力的桥型,而斜拉索是其中主要受力构件。斜拉索工作环境恶劣,一方面是暴露于风雨、潮湿和污染大气环境中,拉索内部钢绞线或钢丝容易锈蚀;另一方面是长期处于巨大的恒载、活载或疲劳荷载反复作用下,极易产生疲劳损伤。据统计,拉索设计寿命一般在30年,但实际上很多拉索使用寿命只有10-15年,大大低于设计寿命[1-3]。因此,斜拉索锈蚀和疲劳问题一直是国内外学者研究的热点。但现有研究大多倾向于单独研究锈蚀和疲劳,对二者的耦合作用研究不够深入。比如,在疲劳问题上,研究考虑不同环境下车辆荷载、风荷载对拉索疲劳可靠度的影响[4-5],推导疲劳寿命公式,评定斜拉索疲劳性能[6]等。在锈蚀问题上,偏向于研究腐蚀行为,通过自然锈蚀或人工锈蚀的钢绞线、平行钢丝进行力学实验和微观分析,研究腐蚀行为特点[7-8]。

目前,斜拉索破坏的主要原因已形成共识,既锈蚀、疲劳及其耦合作用引起斜拉索内钢绞线或钢丝断裂。在此过程中,锈蚀和疲劳如何耦合,各自对拉索强度损伤的影响如何量化,是研究斜拉索承载力和剩余寿命的关键。因此,本文从分析锈蚀和疲劳过程出发,根据强度-有效截面面积等效理论,以拉索钢绞线有效截面面积为耦合参数,给出综合考虑锈蚀和疲劳的拉索强度损伤计算式,可对剩余强度和承载力进行定量评估。

1 钢绞线拉索锈蚀过程分析

斜拉桥拉索有钢绞线拉索和平行钢丝拉索两种结构,本文研究前者,典型断面图见图1.首先将每根镀锌钢绞线外涂油脂后裹挤薄层PE护套(即PE防护钢绞线),根据索力需要将若干根钢绞线束组装成整根斜拉索,外层再热挤HDPE护套。

拉索索体或在工厂制作,或在施工现场制作,但一般是在无应力状态下制成。而拉索上桥后,就开始承受高应力,护套虽然有点弹性,但时间长了,再加上风雨振等作用,往往会提前开裂。根据已有锈蚀拉索检测可看出,护套开裂往往呈环形,上下分成两段,露出中间索体。此外,护套在运输、施工和检测中也可能发生破损。HDPE护套开裂后,水、空气等腐蚀物质进入索体,对钢绞线进行腐蚀,铁锈膨胀,钢绞线与索套脱离,形成空鼓,进一步加速锈蚀。

图1 钢绞线拉索断面详图Fig.1 Detail drawing of cross section ofsteel strand dragline

从已有锈蚀钢绞线检查结果可知,锈蚀形态分为均匀锈蚀和局部锈蚀两种。均匀锈蚀一般较早出现,体现为局部镀锌层耗尽,截面损失小,强度基本不变,一般用质量锈蚀率表示。局部腐蚀即表面出现蚀坑,钢丝强度与延展性显著下降,可用截面锈蚀率ηmax来表示:

ηmax=(S0-Smin)/A0

(1)

式中:S0为锈蚀前钢绞线截面面积;Smin为锈蚀后的钢绞线最小截面积。

[文献9]以锈蚀钢筋为研究对象提出了剥壳效应,认为钢筋锈蚀仅对钢筋周边的表面造成侵蚀破坏,剔除钢筋锈蚀外壳后,内部剩余的钢筋力学性能不变。本文沿用此理论,将剥壳效应应用到钢绞线上。已有锈蚀钢绞线力学实验也表明,锈蚀钢绞线的屈服强度和极限强度基本不变,锈蚀钢绞线承载力下降的主要原因是截面面积减小。

因此,钢绞线锈蚀损伤可以抽象成以下过程,随着时间增加,锈蚀程度增加,钢绞线强度保持不变,有效截面面积越来越小,承载力降低,当承载力低于钢绞线所受拉应力时,拉索断裂。

2 钢绞线拉索疲劳过程分析

根据桥梁设计规范,斜拉索所受恒载作用使斜拉索应力达到其静力抗拉强度标准值的30%~ 35%。所受可变荷载虽然不超过其抗拉强度标准值的10%,但属于循环应力,长期作用会增加材料内部损伤,导致剩余强度不断降低。本文采用Miner线性损伤准则来度量拉索结构的疲劳损伤,该准则认为:每个循环周期都会造成材料强度损伤,当剩余强度降低到循环应力幅上限值时就会造成疲劳破坏。

设钢绞线拉索的初始强度为σ0,疲劳荷载为单级常幅循环,应力幅上限值为σmax,N为对应的疲劳寿命,则每次循环后钢绞线拉索强度损伤R为:

R=(σ0-σmax)/N

(2)

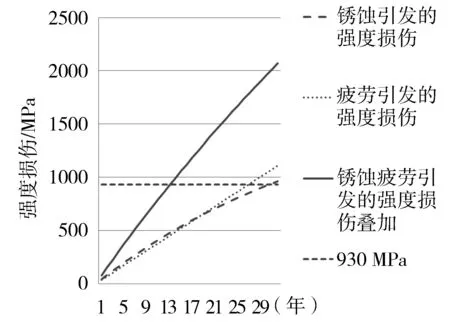

经过n次循环后(n σn=σ0-nR=σ0-n(σ0-σmax)/N (3) 文献对钢绞线进行疲劳试验,得知在疲劳断裂时,断裂面为最薄弱位置,且面积基本不变。 因此,钢绞线拉索疲劳损伤可以抽象成以下过程:循环荷载作用下,钢绞线截面积保持不变,但钢绞线自身材料强度变小,导致承载力降低。当钢绞线承载力低于其所受拉应力时,拉索将断裂。 拉索服役过程中,承载力取决于钢绞线有效截面面积和强度,从前文看出,锈蚀减小截面面积,疲劳降低强度,都趋于同一个结果即承载力降低。为了能对锈蚀和疲劳进行量化,首先需要确定一个耦合参数。此处引用强度-有效截面积等效换算原则,将二者统一起来。 对锈蚀过程,剥除锈蚀外壳后所剩钢绞线截面积即为有效截面积,因此,锈蚀钢绞线时变有效截面面积As(t)为: As(t)=A0(1-ηmax) (4) 式中:As(t)为时变有效截面;A0为初始截面;ηmax为最薄弱截面锈蚀率。 对疲劳过程,钢绞线截面面积不变、强度降低,可等效于强度不变,有效截面积减小,且二者呈线性关系,即强度损伤程度等于截面损失程度率。因此,荷载疲劳作用下的钢绞线疲劳时变有效截面积Ap(t)为: Ap(t)=A0σn/σ0 (5) 式中:A0为初始截面;σn为材料剩余强度;σ0为初始强度。 钢绞线拉索的锈蚀和疲劳作用耦合后,损伤程度不是简单叠加而是会加剧,表现为:钢绞线锈蚀后,有效截面积变小,原本应由锈蚀面积承受的疲劳荷载由有效截面承担,疲劳损伤加大;疲劳损伤加大,钢绞线剩余强度降低,有效截面积减小更快。下文将采用有效截面积为耦合参数,计算锈蚀、疲劳对钢绞线造成的强度损伤。 为对耦合作用进行量化,并评估其对钢绞线强度和承载力的影响,先给出下假设条件: (1)拉索内部PE护套和聚乙烯护层等承载能力忽略不计,断裂是由钢绞线断裂引起; (2)锈蚀钢绞线疲劳断裂发生在最薄弱面上; (3)锈蚀钢绞线符合剥壳效应,将锈蚀部分除去后,剩余钢绞线强度不变; (4)钢绞线最薄弱截面疲劳损伤均匀分布; (5)锈蚀钢绞线疲劳损伤符合Miner线性损伤准则; (6)为方便计算,按年计算锈蚀和疲劳损伤,且两者的耦合作用统一体现在年末。 常幅应力下循环作用下的钢绞线锈蚀疲劳耦合过程如下所示: (1)初始状态 钢绞线初始承载力为P0: P0=A0σ0 (6) 式中:A0为钢绞线初始截面积;σ0为钢绞线初始强度。 (2)第1年过程 设第1年锈蚀率为η1,则第1年末钢绞线有效截面积As(1)=A0(1-η1)。 设第1年应力幅循环次数为n1,考虑锈蚀作用后,原来应由截面积A0承担的疲劳损伤由有效截面积As(1)承担,因此,对应疲劳为R1=(n1(σ0-σmax)/N/(1-η1),钢绞线剩余强度为σ1=σ0-(n1(σ0-σmax)/N/(1-η1)。第1年末钢绞线F1=σ1*As(1)=(σ0-(n1(σ0-σmax)/N/(1-η1))*(A0(1-η1)). (3)第2年过程 第2年末,锈蚀率为η2,锈蚀后有效截面积:As(2)=As(1)(1-η2)。第2年承受的应力幅循环次数为n2,考虑锈蚀的疲劳损伤为R2=(n2(σ0-σmax)/N/(1-η2),剩余强度σ2=σ0-R2-R1. 第2年末钢绞线承载力F2=σ2*As(2)=(σ0-R2-R1)*As(1)(1-η2). (4)第i年过程 第i年锈蚀率为ηi,锈蚀后有效截面积As(i)=As(i-1)(1-ηi)。第i年承受的应力幅循环次数为ni,则有: 计算式(1):第i年钢绞线强度损伤为Ri=(ni(σ0-σmax)/N/(1-ηi); (5)终止条件 当钢绞线承载力Fi小于所受拉应力P时,拉索断裂,锈蚀疲劳过程终止。 以上计算式(1)-(4)考虑了锈蚀、疲劳耦合作用,可计算钢绞线当前强度损伤、累计强度损伤、剩余强度和当前承载力,可为拉索结构承载力评估和剩余寿命计算提供依据。 选用疲劳试验数据,对本文所给计算式进行验算。该文献[10]对国产1860级钢绞线进行疲劳试验,应力上限取1 340 MPa,应力下限取950 MPa,应力幅为390 MPa,疲劳寿命为8.9万次。本文额外加入锈蚀作用,取锈蚀率为0.15 mm/年,疲劳试验次数按15年完成加载。对比分析锈蚀损伤、疲劳损伤、锈蚀与疲劳损伤简单叠加,锈蚀与疲劳耦合损伤四钟工况。为方便计算,用Matlab编制程序,结果及分析如下。 此工况只考虑锈蚀损伤,不考虑疲劳损伤。根据斜拉桥拉索设计规范,取斜拉索钢绞线初始拉应力P0为抗拉强度标准值的50%,即为930 MPa.随时间增加,锈蚀增多,有效截面面积减少,同等荷载作用下钢绞线拉应力增大,当拉应力增加到1 860 MPa时,可认为拉索断裂。拉索应力如图2所示,可知在30.46年,拉索应力增加到1 860 MPa,拉索断裂。此工况基本与设计寿命相当。 此工况只考虑疲劳损伤,不考虑锈蚀损伤。斜拉索初始强度σ0=1 860 MPa,随着疲劳损伤增大,剩余强度σn越来越小,当σn小于斜拉索承受的应力时,拉索断裂。图3表示钢绞线随时间增加,剩余强度降低,到26.83年时,剩余强度降到930 MPa,拉索断裂。从式(3)可看出,疲劳损伤取决于循环次数,疲劳试验次数加载时间越长,疲劳损伤越小。 图2 锈蚀环境下钢绞线拉应力变化情况Fig.2 The variation of tensile stress insteel strand under corrosive environment. 图3 疲劳作用下钢绞线剩余强度Fig.3 The change of residual strength ofsteel strand under fatigue 此工况为前两个工况作用叠加。根据强度-有效截面面积理论,首先将锈蚀有效截面积减小转成强度损伤,其次和疲劳引发的强度损伤相加。图4为钢绞线强度损伤情况,在给定条件下,疲劳损伤首先较锈蚀损伤小,在第20年左右,则较锈蚀损伤大。两者叠加后,在第13.05年,拉索损伤过半,拉索断裂。 此工况数据与前面工况相同。与上一个简单叠工况相比,在计算疲劳损伤时考虑到因锈蚀有效面积变小造成的影响。为方便比对,锈蚀疲劳耦合作用引发的强度损伤也放在了图4.此工况下,在第12年左右,拉索损伤过半,拉索断裂。锈蚀疲劳强度损伤叠加线和锈蚀疲劳耦合强度损伤线趋势一致,且随着时间增加,耦合作用开始变得明显。明显的程度与钢绞线锈蚀率密切相关。图5为锈蚀率为0.3 mm/年条件下的强度损伤对比图,其他条件不变。疲劳寿命加载时间也会影响耦合作用,加载时间越短,每年循环疲劳次数增加,耦合作用效果偏大。 图4 钢绞线强度损伤变化情况Fig.4 The change of strength damage of steel strand 图5 锈蚀率对钢绞线强度损伤变化影响(锈蚀率为0.3 mm/年)Fig.5 Effect of corrosion rate on the damage changeof steel strand(corrosion rate 0.3mm/year) 斜拉索断裂的主要原因是锈蚀和疲劳,但现有研究锈蚀和疲劳相互作用对断裂产生的影响较少涉及。本文以钢绞线有效截面面积为耦合参数,叙述了锈蚀和疲劳作用的耦合过程,并给出了钢绞线当前强度损伤、累计强度损伤、剩余强度和当前承载力等计算公式,可以为剩余寿命估算提供参考。主要结论如下: (1) 锈蚀过程可以理解为钢绞线材料本身强度不发生变化,截面面积减小,拉索拉应力增大的过程。疲劳过程可理解为钢绞线截面面积不变,但强度逐渐变小,所能承受拉应力越来越小的过程。 (2) 锈蚀和疲劳过程从不同方面降低钢绞线承载力,两者同时作用,不能简单的叠加,应考虑耦合效果。根据强度-有效截面面积理论,选择有效截面面积为耦合参数,能将锈蚀和疲劳对承载力的损伤统一起来。 (3) 文中所给算例表明,锈蚀疲劳耦合作用所造成的强度损伤要高于二者作用简单叠加,且锈蚀率越高,疲劳寿命加载时间越短,耦合效应越明显。3 锈蚀疲劳耦合参数确定

4 钢绞线拉索锈蚀与疲劳耦合损伤

5 算例分析

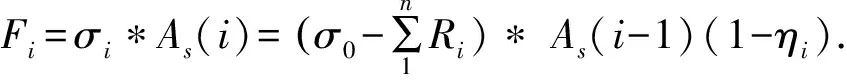

5.1 锈蚀损伤工况

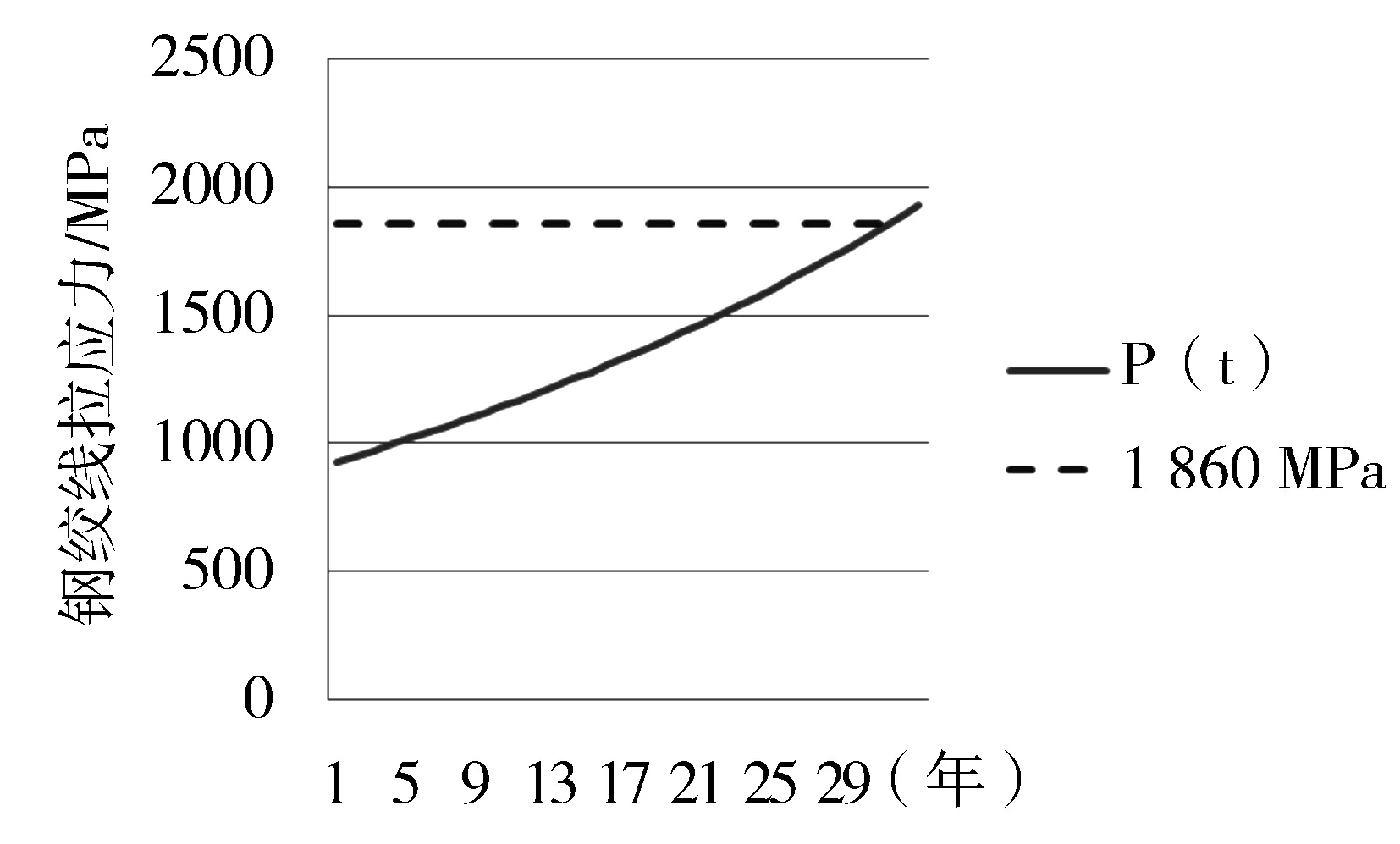

5.2 疲劳损伤工况

5.3 锈蚀疲劳耦合损伤工况

5.4 锈蚀疲劳耦合损伤工况

6 结论