钨和稀土对铸态高锰钢夹杂物和组织的影响

2019-11-18曹建新李朝阳李永堂宋建丽

曹建新,李朝阳,李永堂,宋建丽

(1.太原科技大学 材料科学与工程学院,太原 030024;2.金属材料成形理论与技术山西省重点实验室,太原 030024;3.太原重工股份有限公司能源中心,太原 030024;4.北京信息科技大学仪器科学与光电工程学院,北京 100192)

高锰钢作为耐磨材料,在冶金、矿山、电力、煤炭等机械装备中长期得到广泛应用。然而随着现代工业的发展,在某些特殊工况条件下,传统高锰钢已不能满足生产要求,需要进一步提高力学性能和耐磨性,延长使用寿命。在高锰钢耐磨件的制造过程中,冶炼、凝固过程是确保制件综合力学性能的基础和关键环节,只有在该阶段提高钢的纯净度、并进行晶粒细化,改善组织、减少缺陷,才能保证制件的质量与性能要求。在显微镜下观察高锰钢失效件,发现剥落部位的晶界上存在着较多的S、P等夹杂物。对高锰钢来说,采用普通的熔炼方法很难进一步减少成分中S、P的含量,因此如何改变高锰钢耐磨件中夹杂物的形态和分布、改善显微组织,从而提高制件的使用寿命,成为一个亟待解决的问题。

钢中非金属夹杂物是影响铸件质量的重要因素,粗大的夹杂物对铸件性能的劣化尤为严重。国内外学者对如何去除钢中的夹杂物开展了大量研究。近几年的研究发现,细小的夹杂物能够起到有效细化晶粒以及第二相强化等作用[1-8],可以减轻甚至消除其对钢件性能的破坏作用,利用钢中的夹杂物来改善铸件微观组织是提高其性能的最有效方法之一。有关学者研究了Cr-Ni高强度钢中夹杂物的种类、数量及分布,通过Ca处理,钢中原有的MnS被改变为CaS,钢的点蚀敏感性被降低,耐蚀性能得到提高[9]。李阳等在铜锡铁素体不锈钢中加入RE,将Al2O3夹杂变质成硬度较低的CeAlO3,MnS夹杂逐渐转变成尺寸为1μm3的CeS球状稀土类夹杂物,且夹杂物总量有所下降;同时,通过进一步研究确定了锡铜铁素体不锈钢中RE的最佳添加量[10]。李中元等分析了稀土Ce元素对钢中夹杂物生成顺序及夹杂物变质的影响。结果表明,加入稀土Ce元素后,钢中可能生成夹杂物的热力学排列顺序为CeAlO3>Al2O3>CeO2>Ce2O3>MnS.稀土Ce元素对S、O夹杂物的形态和尺寸起到了一定的影响,使其在钢基体中呈现球状弥散分布,提高了钢材性能[11]。这些成果为本研究提供了有益的借鉴。

由于高锰钢本身具有过冷度低、热扩散慢等特点,在凝固过程中有较大的内部温差,导致铸件组织粗大,在晶界上容易出现夹杂物的富集与长大,降低了铸件的强度[12]。P作为高锰钢中的有害元素,冷却时易于偏析而形成磷共晶,是铸件中主要的夹杂物。但在生产实际中,要降低钢中P的含量往往又难以实现,因此,改变磷共晶在铸件中的分布形态,使其适当细化及分散无疑是抑制晶界弱化的有效方法之一。目前关于这方面的研究和报道较少。

本文通过添加微量的W和RE对高锰钢进行合金化变质处理,研究W和RE对高锰钢铸件中夹杂物的形成与分布的影响,为提高耐磨零件的综合性能提供技术途径和参考。

1 高锰钢铸件中夹杂物的分布及影响

高锰钢铸件凝固过程中,当钢水温度降至液相线时,开始结晶,析出的晶体中C含量为0.4%,相邻液相中C的含量则随固相的析出而增加。P在奥氏体中溶解度较小,并与奥氏体枝晶间有较强的润湿能力,凝固时在晶界和枝晶处容易出现偏析,形成连续分布的低熔点磷共晶。凝固后期,奥氏体中C含量愈高,愈容易出现P偏析,形成磷共晶;尤其对于厚壁铸件,P的严重偏析更加剧了对制件的危害。

另外,随着凝固过程的进行,尖端的枝晶臂之间,也会出现Mn和S的不断富集、偏析。MnS为亚稳态相,与铁枝晶的固液界面润湿性差,当Mn和S达到很高的过饱和度时,MnS开始形核,并被排挤到枝晶臂之间,随之相互碰撞、结合而不断长大。

高锰钢铸件凝固形核和结晶过程中,枝晶尖端C含量增大,加速了磷共晶在晶界上偏析。铸件凝固后在晶界上形成网状碳化物、MnS和磷共晶的聚合物。网状碳化物硬度高、韧性差,加之MnS与铁枝晶的固液界面润湿性差,磷共晶熔点低,极易形成偏析产生热脆。这些因素共同作用,降低了制件的力学性能。

2 合金化对高锰钢显微组织的影响

根据合金设计理论,在传统高锰钢中加入微量合金元素,可以改善制件的组织和性能;在浇注凝固过程中添加变质剂,可净化钢液,减少夹杂物的危害。通过微合金化和变质处理共同作用所得到的改性高锰钢制件,综合机械性能和整体质量都可得到大幅提高。

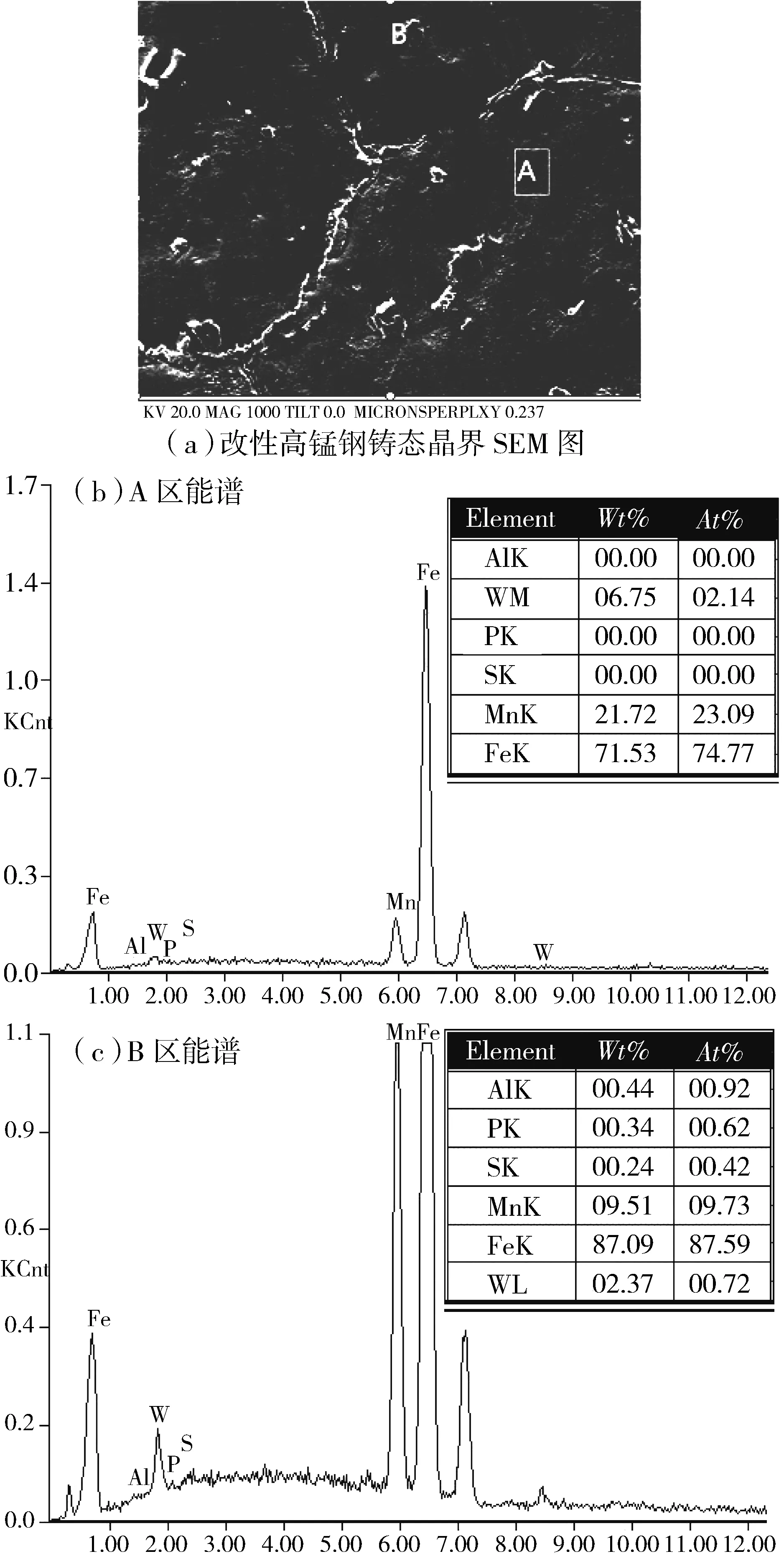

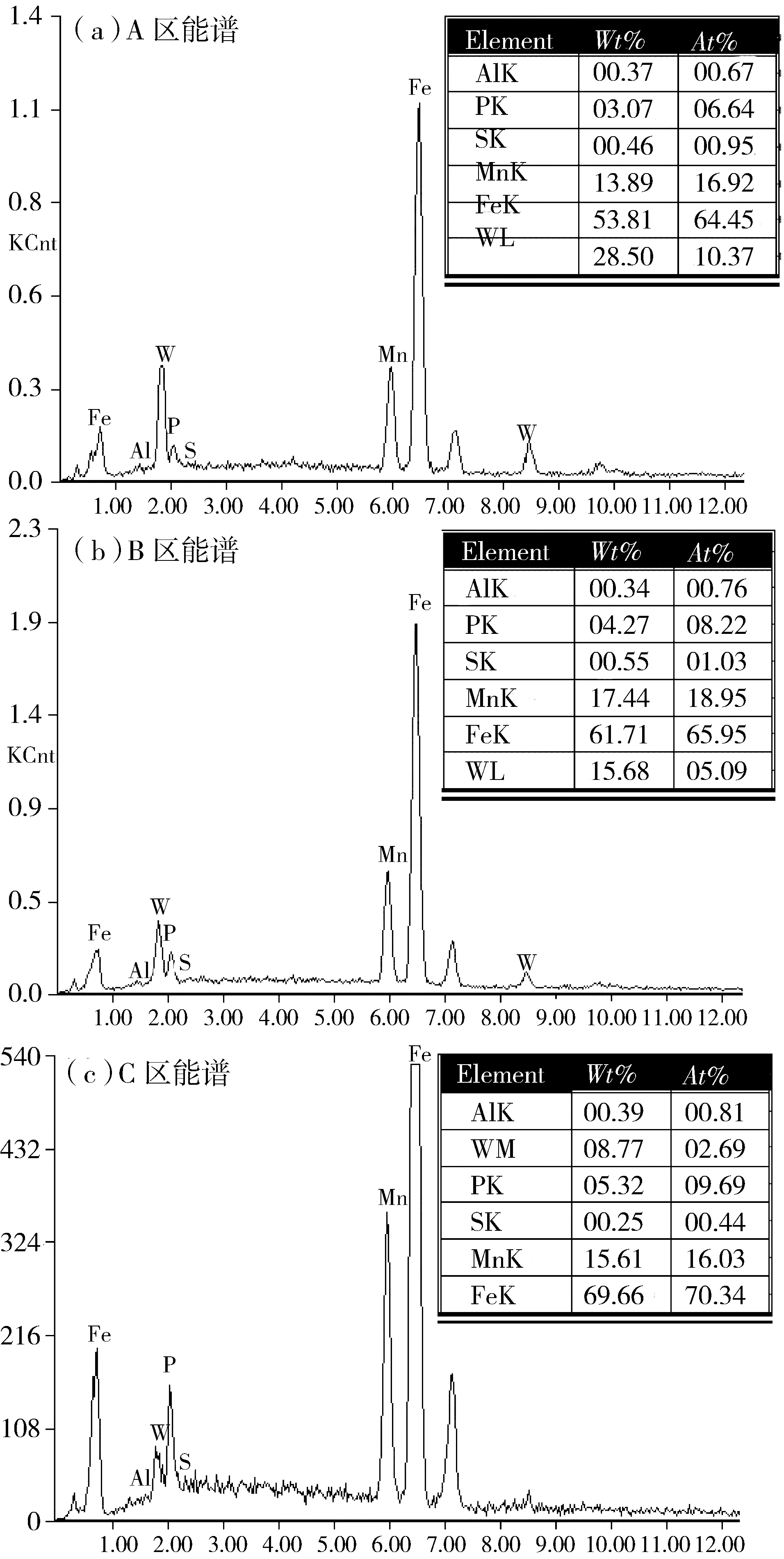

2.1 合金化处理

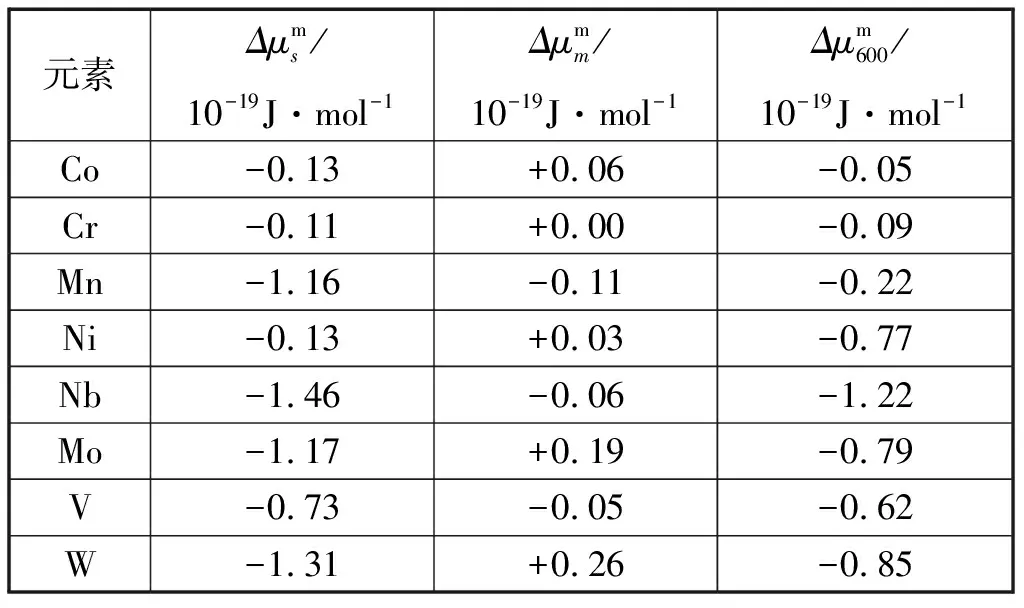

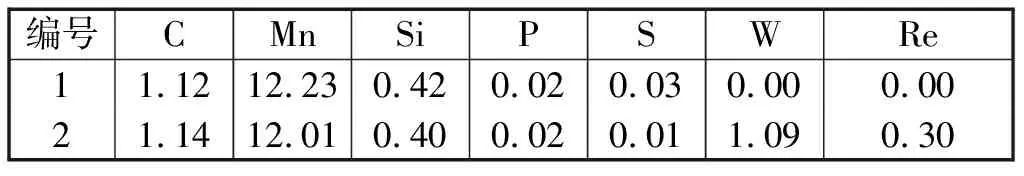

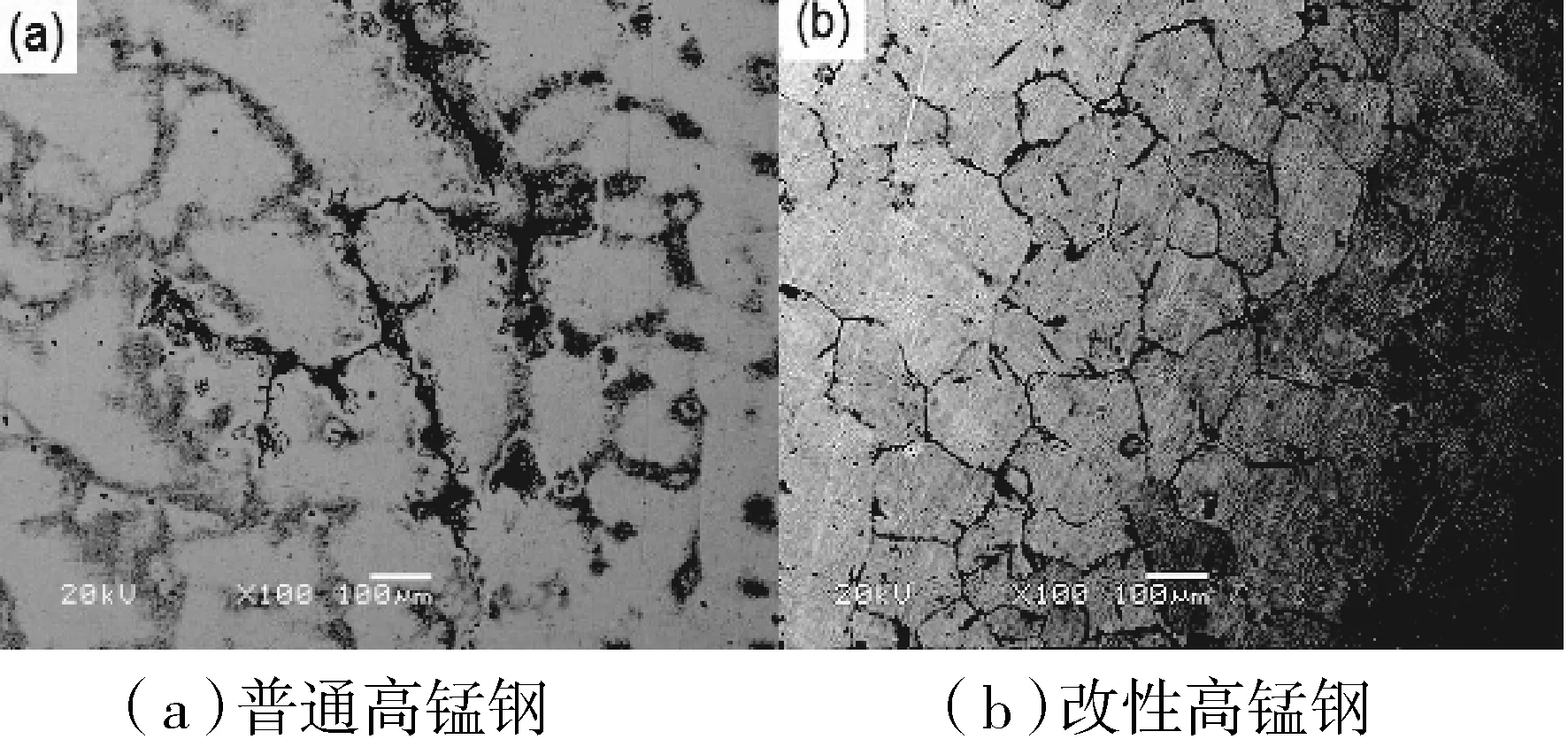

表1 常用合金元素与铁中位错的交互作用能

从上表中可以推出:合金元素与铁中位错的结合强弱顺序为Co 稀土(RE)的化学性质异常活泼,和O、S都有很大的亲合力,它能夺取钢液中的O和S,形成稀土化合物并从钢液中大量上浮排除,使钢液净化。RE还是很好的还原剂,在一定条件下能够将钢液中的P还原成P3-,实现钢液的还原脱磷。同时,即使钢中有残留的稀土夹杂物,也会弥散分布于基体中,大大减少了氧化物和硫化物在晶界的析出量,从而使晶界得以强化。 在熔炼过程中,钢及合金中的有害杂质能与RE生成高熔点化合物。这些化合物质点在热力学上极为稳定,可以作为钢液中的结晶核心,在过冷度较低的条件下能大量形核,从而避免了柱状晶和粗大树枝晶的形成,起到了明显的细化晶粒作用。 将废钢、高锰铁、低锰铁、钨铁等材料在1 000 kg中频感应炉中熔化,铸件采用水玻璃砂造型,浇注温度为1 480 ℃,实验过程中采用Al进行终脱氧,在出钢转包过程向包底冲入RE进行变质处理。试样为标准Y型基尔试块,普通高锰钢与改性高锰钢各浇注两件,实测化学成分如表2所示。采用线切割从试块上直接截取试样,尺寸为20 mm×20 mm,经磨削、抛光,采用5%硝酸酒精溶液进行腐蚀,5%的盐酸溶液擦洗,利用JSM-5610LV型扫描电镜进行组织观察和能谱分析,采用JEM-200CX型透射电镜进行衍射分析。 表2 高锰钢铸件的化学成分(wt%) 3.2.1 试验结果 如图1所示为普通高锰钢和改性高锰钢的铸态组织SEM图。由图1(a)可以看出,普通高锰钢铸态组织晶粒比较粗大,析出碳化物呈网状分布于晶界上。图1(b)中改性高锰钢的晶粒得到细化,晶界上碳化物明显减少,呈非连续、弥散分布状态,有利于降低对制件的有害作用。 图1 普通高锰钢与改性高锰钢铸态组织Fig.1 Structure of high manganese steel castings 如图2为改性高锰钢晶界和晶内析出颗粒的分布情况及能谱分析。由图2(a)可见,晶界上的夹杂物较少,呈聚集态,不连续。同时在晶内和晶界上还存在弥散分布的颗粒。 图2 改性高锰钢不同区域能谱分析结果Fig.2 EDS of modified high manganese steel 由图2(b)能谱分析结果可知,铸件基体晶核内基本没有硫化物和磷共晶夹杂物存在(S、P的含量很低)。而由图2(c)所示能谱分析可以确定,组织中析出的颗粒中有一部分为W的碳化物,其S、P的含量高于基体,说明有硫化物和磷共晶存在。除此之外,铸件中还分布着一些细小的碳化物。 图3(a)为弥散分布的析出颗粒SEM放大图,采用透射电镜对析出相进行选区衍射斑点分析,通过计算标定,可以确定该相为W2C,如图3(b)所示。 图3 析出颗粒的SEM形貌及TEM图Fig.3 SEM and TEM of precipitated particles 对析出颗粒的不同区域,即图3(a)中的A、B、C区域,同时进行了能谱分析,结果如图4(a)-(c)所示。 由图4(a)可以看出,析出颗粒中W2C占整个析出相的大部分体积。图4(b)显示,B区域S的含量比基体和其他部位偏高,这个区域有MnS的存在。图4(c)显示该区P含量明显偏高,证明此部位P出现偏析,会形成磷共晶。硫化物和磷共晶位于析出颗粒的外侧边缘,随W2C弥散分布于铸件中。铸件组织中没有出现连续分布的磷共晶。 3.2.2 分析与讨论 试验过程中采用W进行微合金化,浇注过程中用稀土进行变质处理。W元素是强碳化物形成元素,W和C的结合力强于Mn和C,且W2C的熔点为2 785 ℃[15]。经过计算可知,在1 300 ℃以上,C和W反应生成W2C,故在含W高锰钢液凝固相变过程中,会有W2C优先结晶,与钢液润湿的W2C作为异质核心促进高锰钢非均匀形核,从而使铸件晶粒细化。MnS析出温度为1 375℃,磷共晶的析出温度为950 ℃~1 005 ℃.因此,在凝固过程中夹杂物的析出顺序为W2C>MnS>磷共晶。磷共晶分布于W2C颗粒的外侧和晶界上,在晶界上也呈聚集态而没有形成连续分布。 图4 析出颗粒不同区域的能谱分析结果Fig.4 EDS of precipitated particles in different regions RE是强的脱S剂,脱S率可达到80%以上。钢液熔炼中大部分S都以硫化物的形式形成钢渣被去除,因此,改性高锰钢中S含量较少。RE和C之间可以形成碳化物,其熔点一般在2 000 ℃以上,这些碳化物在奥氏体析出C之前就已经存在,冷却过程中可以作为结晶核心,减少了晶界上碳化物的析出。因此,经RE变质处理后,高锰钢铸态组织中夹杂物数量减少,晶界上夹杂物的形状转化为不连续的团块状,晶内的碳化物形状也可由针状转向块状。 (1)在高锰钢铸件熔炼过程中加入微量W进行微合金化处理,能够使高锰钢铸件晶粒得到细化,凝固过程中高熔点的W2C作为异质核心促进了钢液非均匀形核。 (2)添加1%左右的W和0.3%RE,改变了铸件中夹杂物的分布和形貌,使晶界上原有的网状碳化物转化为细小的块状,弥散分布于晶内和晶界,有利于提高钢基体的强度。 (3)微合金化和变质处理可使高锰钢铸件中有害的低熔点磷共晶呈聚集态弥散分布,改善了铸件的热脆性,为获得高质量铸件提供了一种有效途径。2.2 变质处理

3 W和RE对高锰钢显微组织的影响

3.1 试验材料及方法

3.2 试验结果及讨论

4 结论