民用飞机机身铝合金蒙皮凹坑处置方法

2019-11-16陶思危

陶思危

摘 要:在民用飞机生产制造过程中,机身蒙皮经常由于工具、零件等的意外撞击产生凹坑,凹坑会影响飞机气动性能和蒙皮的稳定性与疲劳寿命,因此需对凹坑影响进行评估与处置,使之恢复到设计要求。本文介绍了机身铝合金蒙皮凹坑处置的基本原则,包括可接受条件与不同情况的处置方法。处置方法包括堵孔处置、校形处置和加强处置。供相关工程人员参考。

关键词:蒙皮 凹坑 堵孔 校形

中图分类号:V267 文献标识码:A 文章编号:1674-098X(2019)05(c)-0021-02

1 概述

蒙皮是飞机机体结构的重要组成部分,其主要功能为承受各种飞行与地面载荷并维持飞机外形。机身蒙皮一般采用断裂韧性高、裂纹扩展速率低、疲劳寿命长的2000系列铝合金[1]。在民用飞机生产过程中,由于钝物(工具、工装、零件等)的撞击或局部不恰当的装配产生静力挤压,机身蒙皮经常发生凹坑损伤。凹坑区域会产生应力集中,内部还存在局部的残余应力,对蒙皮稳定性和疲劳寿命等产生不利影响。蒙皮凹坑处置的目的是为了将以上不利影响降低或消除以使之符合强度要求,并同时满足气动外形的要求。

2 处置原则

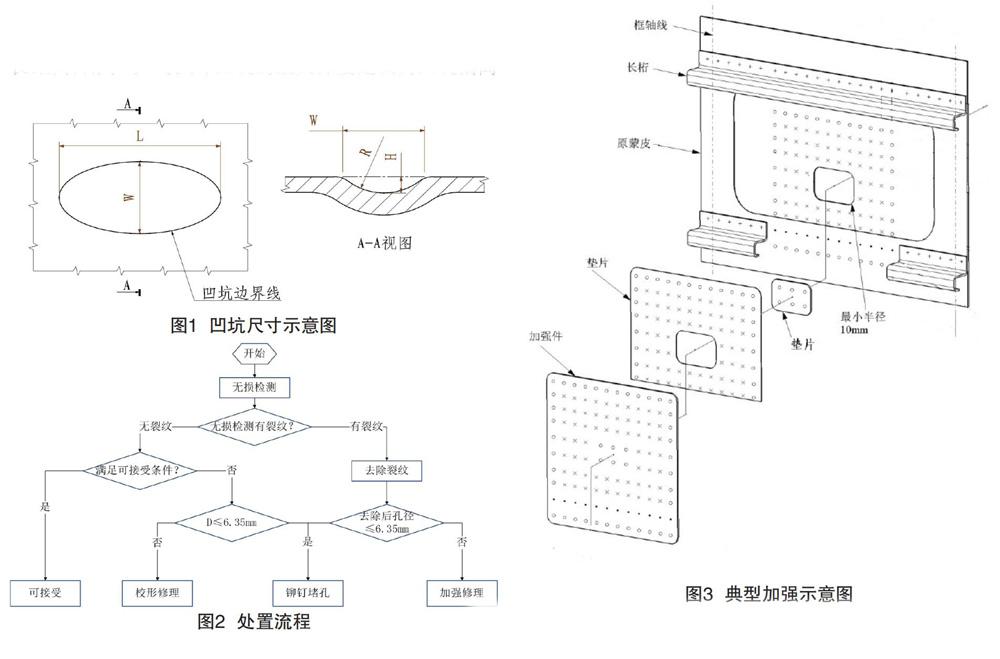

机身蒙皮凹坑可定义为其正常轮廓线的下陷,下陷没有改变材料截面面积并且损伤区域的边缘光滑平整。凹坑的长度被定义为凹坑一端到另一端之间的最长距离,用字母L表示;凹坑的宽度定义为垂直于凹坑长度方向上的最长距离,用字母W表示;凹坑的最大深度定义为凹坑偏离原始轮廓的最大距离,用字母H表示[2];字母R则表示凹坑的最小曲率半径,如图1所示。

当D<38.1mm(D表示凹坑的直径,保守考虑,以凹坑长度L作为直径)、R>25.4mm、H<1.6mm时,如果凹坑区域没有划痕、折痕等其余损伤且距离其他凹坑不小于152.4mm,则该种情况是可以接受的,也无需做任何特殊检查。对气动外形的影响应经过总体专业评估,凹坑若出现在大气数据传感器附近关键气动影响区,则必须返修至符合外形要求。

当凹坑超出上述范围时,对凹坑区域进行校形,但校形会一定程度上降低零件的疲劳寿命,需根据具体情况进行加强。

当D≤6.35mm时,可以制孔去除凹坑并使用铆钉堵孔,但对6/32及以上规格的铆钉堵孔,尤其是位于蒙皮化铣区域,存在对蒙皮造成二次损伤的风险,应与经验丰富的铆工现场确认可实施性,必要时应进行工艺试验确认。

3 处置方案

机身蒙皮凹坑的基本处置流程如图2所示。

对凹坑区域进行无损检测以确认是否存在裂纹。一般对凹坑区域正反面进行荧光渗透检测。当蒙皮背面有零件遮挡且拆除成本较高时,则对外表面进行荧光渗透检测和涡流检测。荧光渗透检查前会使用褪漆剂或以打磨的方式去除漆层,检查后应立即施加化学转化膜层进行防腐蚀保护。

铆钉堵孔首先应制孔以完全去除凹坑,然后在蒙皮外表面浅锪窝,锪窝深度0.2~0.3mm,锪窝角度100°±0.5°,安装埋头铆钉后将钉头凸出蒙皮外表面部分铣平,铣平处施加化学转化膜层并涂覆与蒙皮相同的漆层。对外部不可见区域(整流罩内部区域)及化铣区的蒙皮凹坑铆钉堵孔修理,推荐使用凸头铆钉,以减少蒙皮材料的去除,但外部可见区域的凸头铆钉堵孔需对气动外形影响进行评估。

机身蒙皮一般为2000系列铝合金,因此可对凹坑进行室温校形至符合气动外形要求,校形后重新进行无损检测,确认是否出现裂纹,并测量校形区域的蒙皮最小厚度,强度专业根据凹坑尺寸和校形后的厚度情况进行评估,对危险部位进行加强处置。

当去除裂纹后孔径较大无法铆钉堵孔或校形修理后无法满足强度要求时,凹坑区域应进行加强。加强板的厚度要求不小于凹坑区域蒙皮厚度,一般为等厚或加大一级厚度,凹坑周围加强板的连接紧固件一般不少于3排,典型加强修理如图3所示。应当注意的是,若从外部进行加强修理则对该区域蒙皮后续的航线检查方式存在影响,若原为目视检查,则需改为低频涡流检查。

4 结语

蒙皮凹坑在一定尺寸范围内,其影响可接受。超出该范围后,应根据实际情况进行堵孔、校形或加强处置。生产制造过程中产生的凹坑不同于航线运营中产生的,可通过提高现场管理水平与人员的质量意识加以避免。生产制造应从根本上解决凹坑的产生,提高飞机的质量水平。

参考文献

[1] 牛春匀.实用飞机结构工程设计[M].北京:航空工业出版社,2009.

[2] 周广洲.波音民用飞机外形凹坑损伤的检查及评估[J].民用飞机设计与研究,2013(2):60-63.

[3] 費衡甫.麦道飞机联络工程手册[M].北京:航空工业出版社,1997.