复兴号动车组齿轮箱温度异常的分析与优化

2019-11-15中国铁路上海局集团有限公司设备监造部

陈 炜 中国铁路上海局集团有限公司设备监造部

动车齿轮箱是动车组牵引传动系统的一个关键部件,其轴承温度是考核动车齿轮箱安全运行的重要质量参数。温度超限易引发动车齿轮箱传动系统的质量故障,对动车组的安全运营产生重大危害。为了保证动车组安全可靠运行,在动车齿轮箱上装有轴承温度传感器,温度超限会引发动车组故障报警并降速运行。

本文就监造时出现的批量性齿轮箱例行试验轴承温升接近或超上限的原因进行分析,优化了齿轮箱油量调节装置并进行大量的试验验证,齿轮箱轴承温升高的异常状况得到了明显改善,保证了动车齿轮箱装车上线后安全可靠运行。

1 问题提出

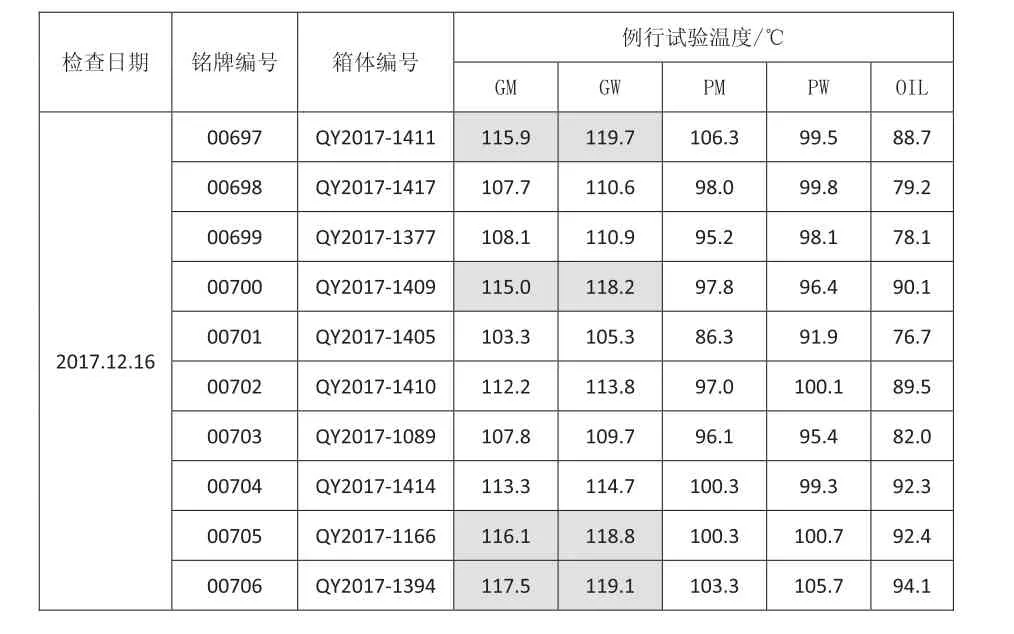

表1 9套齿轮箱温度数据

2018年初,对装于CR400AF复兴号动车组的动车齿轮箱实施监造时发现:一段时间制造方生产的该型号动车齿轮箱在例行试验中陆续超过10套由于温度超限而判为试验不合格。在2017年12月18日监造的一列动车组齿轮箱(16套,试验日期2017.12.14)中随机抽取其中9套(编号:697-706),发现有8套轴承温度在110℃以上,最高的一套GW端达到了119.7℃,初步认为以上情况应属于批量性齿轮箱温度异常。9套齿轮箱例行试验温度数据见表1。

由于CR400AF动车组齿轮箱轴承监测温度报警门槛值为120℃,动车组在正常运行时当动车齿轮箱有任意一套轴承温度传感器达到该数值时,会立即触发动车组故障报警并降速运行,影响铁路运营秩序。

2 原因分析

上述出现的问题,有针对性地对该批动车齿轮箱的大齿轮组装记录、大轴承外圈组装记录、大轴承组装及大轴承游隙调整记录、小齿轮周围组装记录、附件组装及小轴承游隙调整记录、例行试验记录等相关质量记录,齿轮箱组装过程中的各过盈量、大齿轮安装后端跳动、各零部件贴合间隙、螺栓扭矩、轴承游隙等质量确认项点均按质量控制目标值进行了详细确认和记录,各项点均满足设计、工艺要求。

装于CR400AF型复兴号动车组的该型号动车齿轮箱是通过引进消化日本高速动车齿轮箱技术基础上自主研发的国产化动车齿轮箱。该型齿轮箱主要部件有:齿轮箱箱体、齿轮、轴承、轴承座、接地装置、联轴节、吊杆、油量调节装置以及密封件等其它附件。齿轮箱采用整体式结构,采用一级圆柱斜齿轮传动方式。大齿轮压装在车轴上,大齿轮轴承通过大齿轮轴承盖与齿轮箱体和车轴连接,确保车轴、大齿轮和齿轮箱体相对转动。小齿轮轴通过轴承、轴承盖安装在齿轮箱体中,小齿轮轴与大齿轮啮合传递动力。齿轮箱吊杆与构架连接。小齿轮轴伸出端通过联轴节与牵引电机实现柔性连接,将牵引电机的动力传递到车轴上,带动车辆运行。齿轮箱在宽转速范围内运转时,润滑油对齿轮箱运动零部件起到润滑和冷却作用。

该型号动车齿轮箱箱体底部油池通过隔板分为大、小油池两个部分,分别位于大齿轮及小齿轮下部。两油池之间通过回油孔连接。由于该型号齿轮箱为350 km/h高速齿轮箱,齿轮箱在高速运转会带来箱体内油温的急剧升高以及对齿轮箱热平衡的破坏,给齿轮箱的安全运行带来隐患,因此在小油池底部安装有油量调节装置,通过调节大油池的润滑油量以减少搅油损失,降低高速运行时的齿轮箱温度。油量控制的具体结构见图1。

图1 齿轮箱剖视图

油量调节装置上设置有温敏弹簧,当齿轮箱内润滑油温度不超过弹簧动作温度(40℃)时,温敏弹簧保持缩紧状态,小油池润滑油通过箱体回油孔直接回流至大油池。当齿轮箱内润滑油温度超过弹簧动作温度,温敏弹簧开始动作,推动油量调节装置的橡胶阀与箱体回油孔端面贴合,小油池润滑油通过阀杆上节流孔及橡胶阀底部与箱体底板间1 mm的缝隙回流至大油池;达到减少小油池流至大油池油量的目的。该型号齿轮箱例行试验最高温度不超过120℃。油量调节装置结构及动作说明见图2、图3。

图2 油量调节装置结构示意图

图3 油量调节装置动作示意图

通过对该型号齿轮箱油量调节装置设计结构原理知道,油量调节装置温敏弹簧动作后,如橡胶阀与回油孔贴合后封堵不良,会造成运行时大小油池之间的实际回油通路增大,减弱油量调节装置的功能。对部分成品齿轮箱箱体进行橡胶阀与箱体φ30 mm回油孔贴合状态检查,确实存在不同程度的局部闪缝。通过上述分析检查确认,部分动车齿轮箱例行温度表现接近甚至超出上限值的原因为:齿轮箱油量调节装置动作后,橡胶阀与箱体φ30 mm回油孔端面贴合后封堵不良,未完全达到控制大腔润滑油油量的作用。由于齿轮箱大油腔油量控制未达到理想状态所带来的油量增多,油量的增多加大了大油腔从动齿轮轮齿的浸油面积,导致从动齿轮在高速运转时其搅油所造成的润滑油温度也随之增高。润滑油温度的增高同时也降低了其冷却齿轮箱轴承等零部件的冷却效果。由此造成部分齿轮箱轴承温度传感器接近或甚至超出120℃上限。

结合生产方工艺制造过程,进一步分析:造成橡胶阀与回油孔贴合后封堵不良的原因为:

(1)部分箱体孔口部位存在打磨作业,孔口形状不规则,导致油量调节装置橡胶阀与箱体贴合后封堵不良,两侧存在闪缝;

(2)部分箱体φ30 mm回油孔孔口部位铸件质量不良,橡胶阀与φ30 mm回油孔孔口贴合后封堵不良,存在闪缝;

(3)划线定位油量调节装置4个安装孔位置时,未以φ30 mm回油孔中心轴线为参照进行对齐,并调整安装孔的相对位置,造成橡胶阀与回油孔贴合后两侧存在闪缝。

3 优化措施

基于动车齿轮箱轴承温度变化与油量调节装置功能存在相关性,对油量调节装置的功能进行化。

3.1 优化回油孔铸造工艺

对齿轮箱箱体φ30 mm回油孔铸造工艺进行优化,原树脂砂工艺优化为覆膜砂工艺。覆膜砂工艺的砂型强度高,表面质量及尺寸精度优于原树脂砂工艺。优化前后φ30 mm回油孔孔口铸件表面质量对比见图4和图5。

图4 优化前孔口状态(脱漆后)

图5 优化后孔口状态

3.2 优化安装孔划线工艺

优化油量调节装置4个安装孔的划线工艺:以回油孔中心轴线所处高度位置为基准在箱体外侧油量调节装置安装座上划安装孔中心线,并确定安装孔位置。该划线工艺使安装孔中心线与回油孔中心轴线处于同一垂直平面内。如图6和图7。

图6 划线示意图

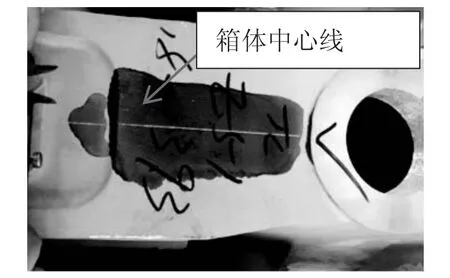

图7 箱体中心线

3.3 优化贴合状态检验方法

优化贴合状态检验方法,要求在头部涂抹红油或类似品,手动使橡胶头与回油孔贴合后松开,检查回油孔孔口部位的贴合印迹,以更准确的判断贴合状态。

4 优化后的试验验证

对优化效果进行跟踪验证,以2018年7月为界限,对2018年1月~6月和7月~10月两个时间段的齿轮箱例行试验温度进行比对,以优化措施实施以来的效果。重点是跟踪对比例行试验GW(大端轮侧)侧温度数据,数据分析情况见表2。

表2 2018年1-6月和7-10月例行试验GW侧温度对比分析表

表2中,将例行试验温度进行了区间划分,对比各温度区间齿轮箱的比例。数据分析如下:

(1)从最直观的例行试验GW最高温度和最低温度比较,自2018年7月实施优化措施以来,GW最高温度未达到技术要求的上限值120℃;GW最低温度为89.8℃,比之前的95.6℃下降了5.8℃。

(2)以110℃为界限分析,自2018年7月实施优化措施以来,GW最高温度落于110℃~115℃和115℃~120℃两个区间的比例有明显下降;表明优化措施起到了明显的效果。

(3)自2018年7月实施优化措施以来,GW最高温度落于≤110℃和100℃~105℃两个区间的比例有明显上升;表明优化措施起到了明显的效果。

(4)GW最高温度在105℃~110℃区间的比例,相差3.7%,考虑齿轮箱零件个体差异及装配后的个体差异,应属于正常的波动。

5 结束语

跟踪验证结论:自对该型号动车齿轮箱油量调节装置的功能优化以来,该型号齿轮箱的例行试验温度得到了明显的改善,动车齿轮箱轴承温监测温度报警机率得到很大程度的降低。