陶瓷浆料DIW精密挤出装置关键参数的优化研究

2019-11-15吕宁,赵欣,郑健,徐薇

吕 宁,赵 欣,郑 健,徐 薇

陶瓷浆料DIW精密挤出装置关键参数的优化研究

吕 宁,赵 欣,郑 健,徐 薇

(哈尔滨理工大学 自动化学院,黑龙江 哈尔滨 150080)

陶瓷浆料直写技术(DIW)是陶瓷增材制造领域中实现复杂物体快速成型,同时保证高精度制造的有效途径。本文从挤出头工艺参数、螺杆工艺参数和螺杆运动参数三方面展开研究,通过仿真模拟不同参数下浆料的挤出和流动特性,对陶瓷浆料精密挤出装置的关键结构技术参数做分析研究,得到最佳的装置控制参数。然后通过实验验证了参数优化后的成型效果,最终实验结果表明,优化后的DIW挤出装置能够有效提升打印件的成型质量。

增材制造;瓷胚;3D打印;挤出头;直写成型

0 引言

陶瓷材料具有耐高温、耐腐蚀、强度高、质量轻等特点,在电子、航空航天、医疗卫生及生活民用等领域广泛应用[1]。传统陶瓷胚生产主要采用模压、注浆、塑形等方法,这些方法在复杂工件加工时所受限制较多。而3D打印增材制造(AM-Additive Manufacturing)是利用计算机建立的三维模型取代开模具的繁琐步骤,具有加工周期短、精度高、塑形灵活多样等优点,适合于复杂部件制造及小批量多品种柔性化生产。目前应用于陶瓷生产领域的增材制造主要有叠层实体制造(LOM)[2]、喷墨打印(IJP)[3]、熔融层积成型(FDM)[4]、光固化成型(SLA)、激光选区烧结(SLS)[5]、浆料挤出直写(DIW)[6]等技术,其中DIW设备瓷胚具有成型速度快,使用材料范围广,成本低廉,且工作过程中不产生有毒有害气体等特点,因此应用较为广泛[7]。DIW设备在成型过程中主要依靠螺杆旋转和活塞推进实现陶瓷浆料挤出成型,由于浆料本身的挤压下沉过程非常复杂, DIW设备较难控制浆料的精确挤出,因此研究挤出成型工作过程,分析设备及生产过程工艺参数,优化成型过程装置控制参数对提高产成品质量具有重要的意义。本文在对浆料直写型瓷胚3D打印机浆料挤出头和螺杆建模基础上,分析了不同几何参数下浆料的挤出特性和流动特性及对瓷胚成型质量的影响,并对装置过程控制参数进行了优化,通过实验验证了参数优化后的胚件在成型精度方面得到明显提高。

1 DIW瓷胚打印成型机构建模分析

1.1 挤出头工艺参数分析

其中,为挤出头高度、为打印速度、为浆料挤出速度。为避免过堆积和欠堆积,取值范围1.5-4.0 mm之间,以为基准建模计算挤出头内流体静压分布。利用ANSYS进行有限元划分,采用线性插值,设定喷头为压力出口,气源压力输出设定为0.85 MPa,挤出头入口压力0.4 MPa,整体壁面无滑移。划分后的挤出头网络如图1A所示,以此解算浆料在挤出头内压力分布状态,得到流体静压分布如图1B。

Fig.1 Extruder head finite element network and distributionof mud static pressure

图2 挤出头轴向位置对浆料压力的影响

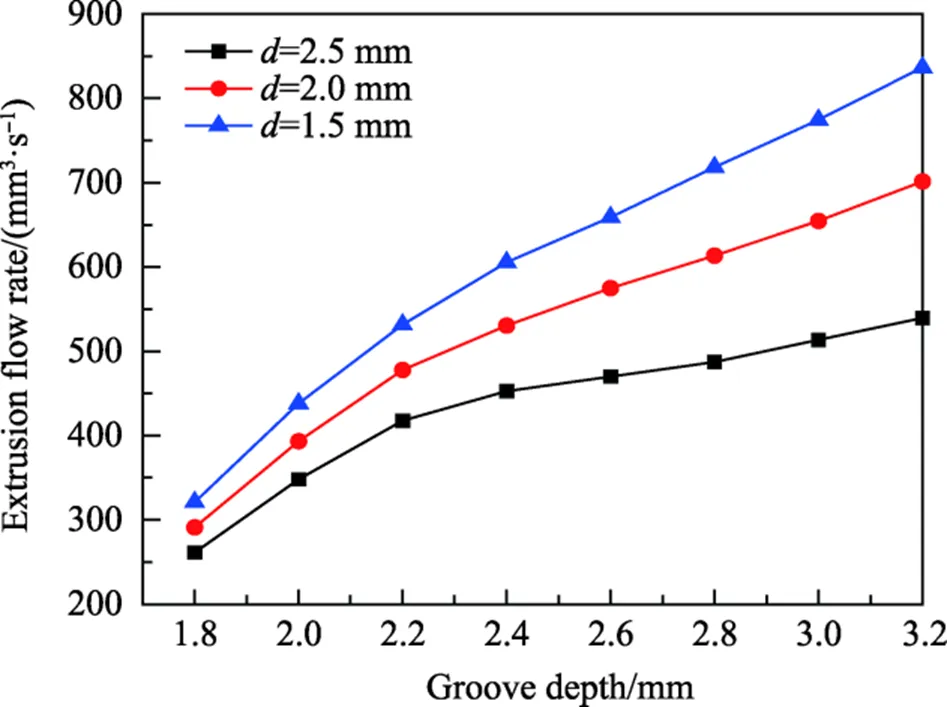

图3 挤出头口径对挤出流率的影响

1.2 螺杆装置工艺参数分析

挤出螺杆带动浆料下沉过程中,浆料运动十分复杂。由粘性流体输送理论,螺杆的传输效率只与螺杆参数、供料气压和浆料材料有关[9],螺杆对粘性流体输送量可表示为:

图4 挤出流量随螺槽深度变化曲线图

图5 螺杆的有限元网络模型

图6 螺杆合位移的仿真结果

图7 螺杆压力场分布仿真结果.

1.3 螺杆运动参数分析

螺杆每旋转一周所挤出浆料体积流量为:

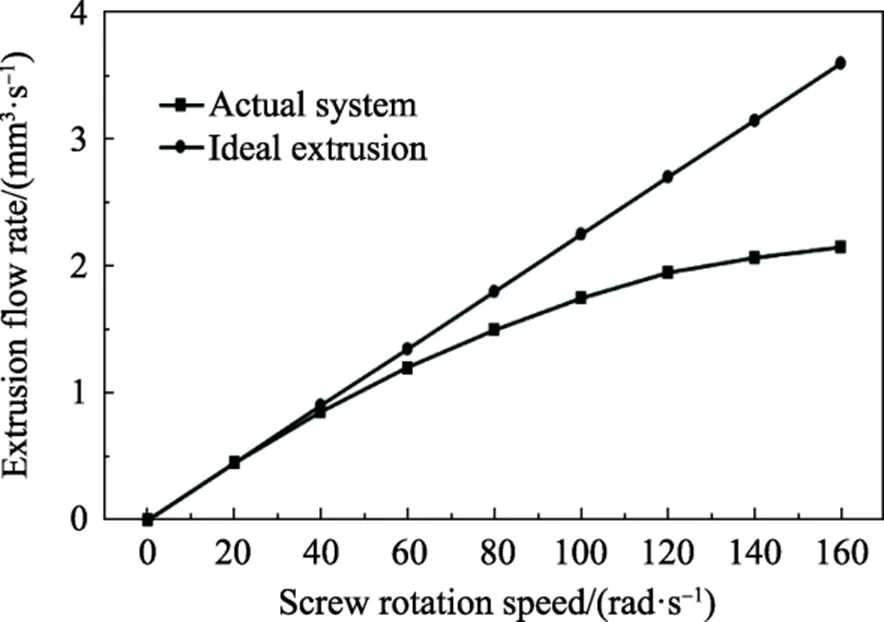

图8 挤出流量随螺杆转速变化曲线图

Fig.8Extrusion flow as a function of groove depth

2 实验研究

2.1 材料制备

2.2 实验装置设计

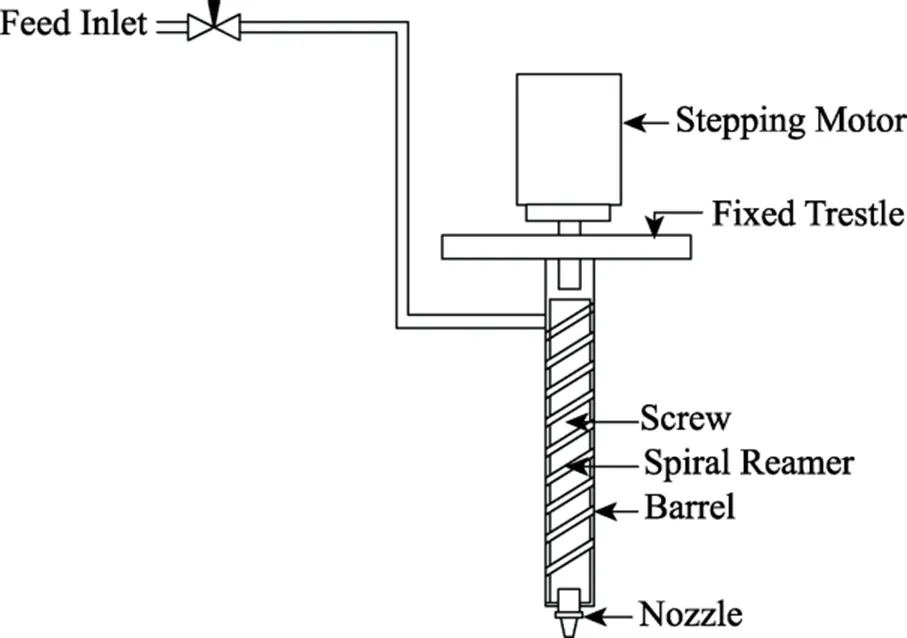

实验装置采用Cartesian型坐标系统设备,改装后的实验挤出装置如图9所示:

供料方式为压缩空气+螺杆方式共同挤出。首先将气源增压至0.85 MPa,并保持压力稳定,压缩空气缓慢推进活塞,使得活塞产生正向位移,推动浆料大流量的向前移动。再通过螺杆旋转产生的剪切力精确控制材料沉降。两种挤出方式共同作用,保证了高速打印下的精确流量控制。如图10所示,减速比1/5.18的步进电机与螺杆相连。电机带动螺杆顺时针旋转,对浆料产生沉降运动,同时通过喷头将浆料附着到打印平台上。

2.3 参数优化实验及分析

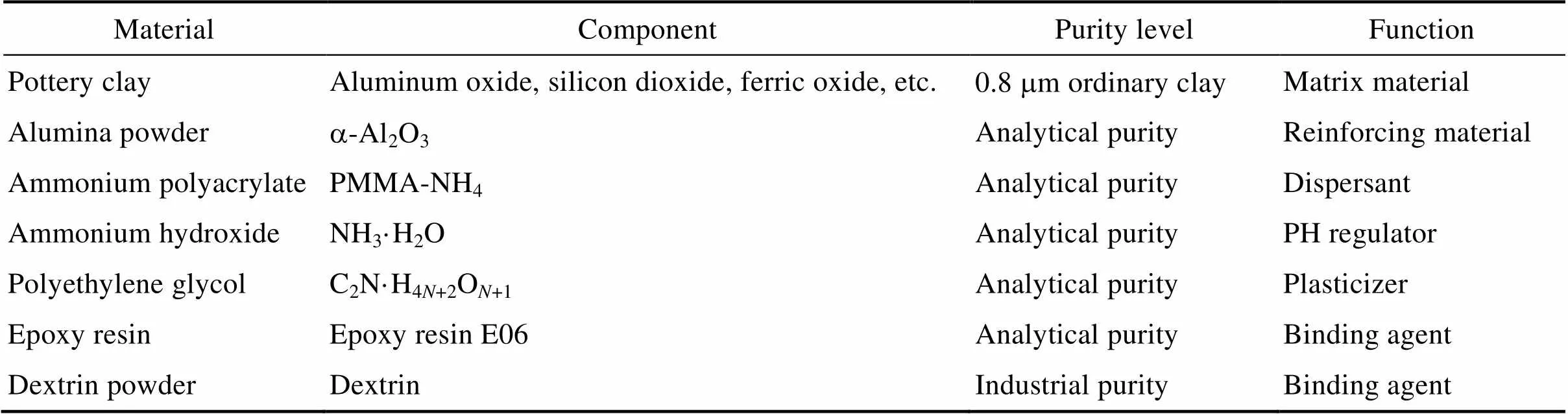

表1 实验材料的主要成分

Tab.1 The main components of the experimental material

图9 实验3D打印机的结构

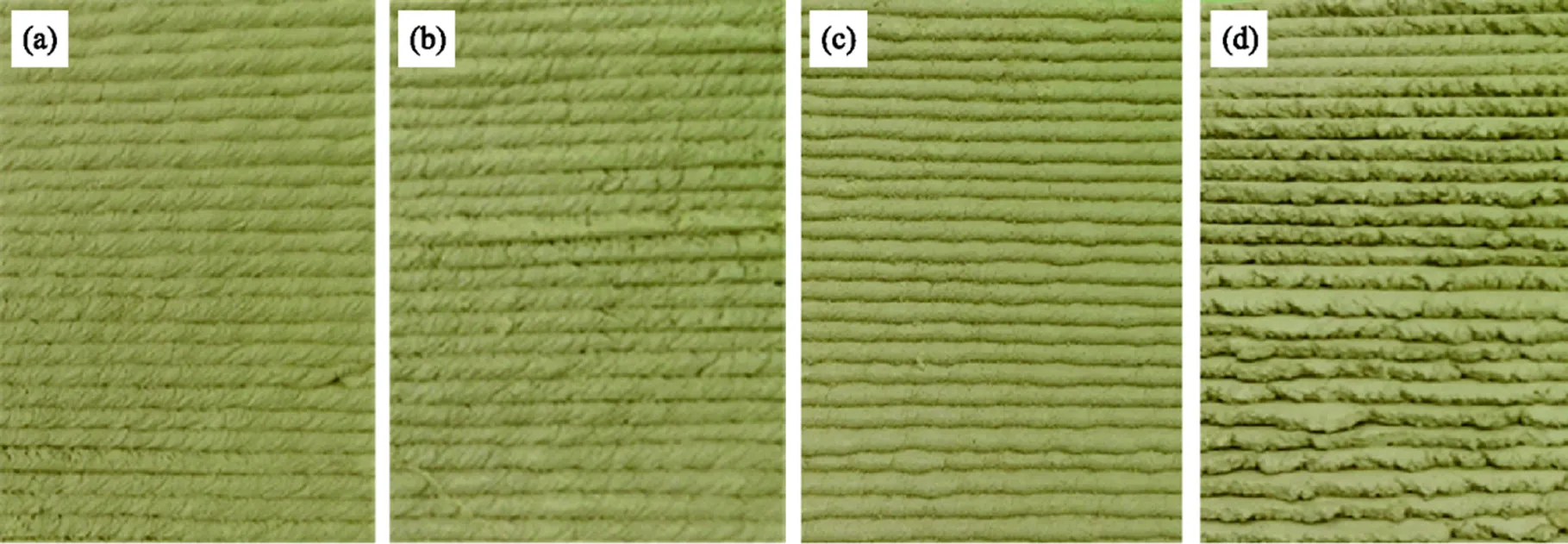

螺槽深度对挤出流率稳定性的影响最为显著。图12为4种螺槽深度(2.0 mm,2.3 mm,2.6 mm,3.0 mm)下的挤出效果。可以看出螺槽深度为2.0 mm时挤出的效果最好,随着螺槽的加深,挤出效果明显变得不稳定。理论上,螺槽越深,挤出流率的波动也就越大,浆料挤出的稳定性就越差,在快速成型过程中严重影响成型件的精度。所以在优化螺杆时,螺槽深度取2.0 mm,以优先保证成型效果。

图10 挤出装置的结构模型

Fig.10Extrusion device structure model

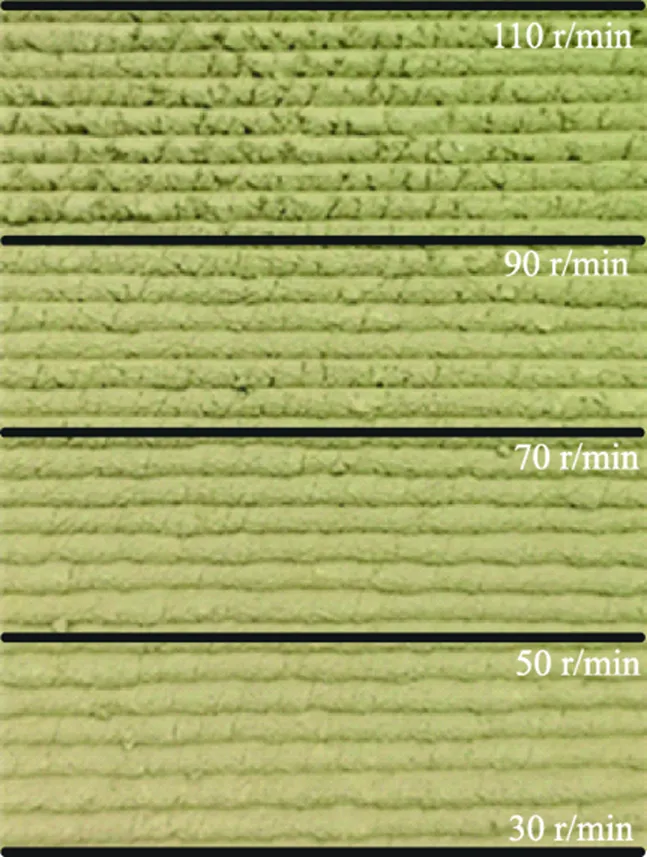

螺杆在不同转速下的实际打印测试的效果如图13所示。当速度大于90 r/min时,挤出波动明显增大,流涎变长,成型过程趋于不稳定。综合以上因素,当快速填充时螺杆转速范围可取70~ 90 r/min。而进行打印外壳时的速度应设置的较低,通常情况下设置为50 r/min左右。转速切换时的打印效果如图14所示,图片左侧转速为130 r/min,右侧转速50 r/min。可见经过本文优化后的挤出装置,可以实现打印速度的快速切换,速度切换后浆料挤出的稳定性明显改善。

图11 不同挤出头口径下的挤出表面情况

图12 不同螺槽深度对打印效果的影响状况

图13 不同螺杆转速对打印效果的影响状况

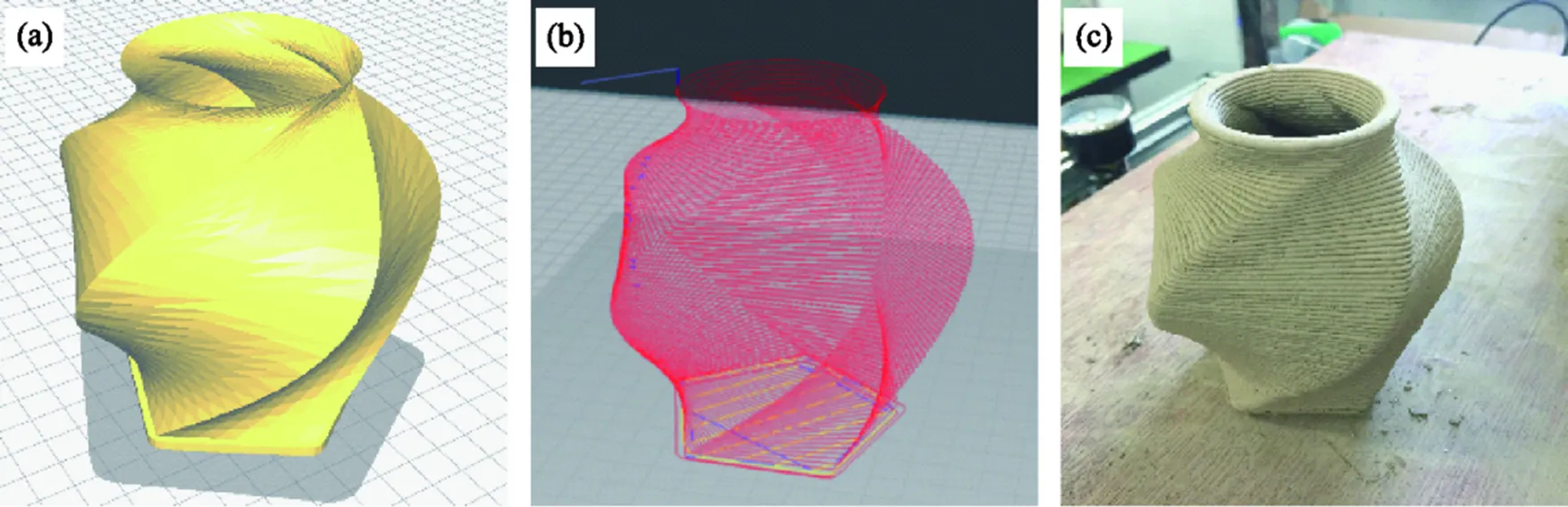

2.4 综合优化实验

用SolidWorks设计打印试样件,样件高度为100 mm,输出为STL格式切片,如图15A所示。选取挤出头喷头口径2.0 mm,螺槽深度2.0 mm,螺杆转速50 r/min进行模型分层切片处理,分层切片效果如图15B所示,打印成型效果如图14C所示。

通过图16可以看到模型在不同时间进度的打印效果情况,可见优化后的挤出装置可以很好地完成打印任务。模型在各位置上的出料波动较小,接近于切片分层的拉丝路径,说明在打印过程中出料速度均匀,稳定性较好,能够打印出表面质量良好且具备较高精度的陶瓷零件,达到了预期目标。

图15 优化参数后测试打印的样件

Fig.15Test printed samples after optimizing the parameters: (a) 3D Views; (b) Slicing Views; (c) Print result

3 结论

当前大多用于瓷胚制造的DIW设备由于受到经济因素制约,在生产加工中精度有限,因此在使用过程中需要不断对工艺参数进行优化。本文通过建模仿真,分析了DIW瓷胚3D打印设备浆料挤出装置结构中挤出头工艺参数、螺杆工艺参数和螺杆运动参数对成型效果的影响,对相关参数进行了优化,并通过实验验证了参数优化后装置的挤出波动明显变小,能够制造出较高精度的陶瓷胚件。

[1] 伍海东, 刘伟, 伍尚华, 周茂鹏. 陶瓷增材制造技术研究进展[J]. 陶瓷学报, 2017, 38(04): 451-459. WU H D, LIU W, WU S H, et al. Journal of Ceramics, 2017, 38 (04): 451-459.

[2] KOSEKI K. Recent advanced ink jet printing technology [J]. Shikizai Kyokaishi, 2012, 85(6): 254.

[3] SHI Z, PENG Y, WEI W. Recent advance on fused deposition modeling [J]. Recent Patents Mechan Eng, 2014, 7(2): 122.

[4] WICKER R, MEDINA F, ELKINS C. Methods for Multi-Material Stereo-Lithography [D]. US: University of Texas System, 2011.

[5] DECKARD C R. Method and apparatus for producing parts by selective sintering: US, 5017753 [P]. 1991–5–21.

[6] 亚运, 司云晖, 熊信柏, 等. 陶瓷3D打印技术的研究与进展[J]. 硅酸盐学报, 2017, 45(06): 793-805. YA Y, SI Y H, XIONG X B, et al. Journal of the Chinese Ceramic Society, 2017, 45(06): 793-805.

[7] 杨孟孟, 罗旭东, 谢志鹏. 陶瓷3D打印技术综述[J]. 人工晶体学报, 2017, 46(01): 183-186+191. YANG M M, LUO X D, XIE Z P. Journal of Synthetic Crystals, 2017, 46 (01): 183-186+191.

[8] BENBOW J J, BRIDGWATER J. On the fracture toughness of extrudes and its relationship to rates of bulk particle attrition [J]. Powder Technology, 1987, 51(1): 103-114.

[9] 朱复华. 挤出理论及应用[M]. 北京: 中国轻工业出版社, 2001.

[10] 刘骥远, 吴懋亮, 蔡杰, 等. 工艺参数对3D打印陶瓷零件质量的影响[J]. 上海电力学院学报, 2015, 31(04): 376-380. LIU J Y, WU M L, CAI J, et al. Journal of Shanghai University of Electric Power, 2015, 31(04): 376-380.

Key Parameters Optimization of Ceramic Slurry DIW Precision Extrusion Device

LÜ Ning, ZHAO Xin, ZHENG Jian, XU Wei

(Harbin University of Science and Technology, Harbin 150080, Heilongjiang, China)

The ceramic slurry direct ink writing (DIW) technology is an effective way to achieve rapid prototyping of complex objects in the field of ceramics additive manufacturing while ensuring high precision. This paper conducts research on extrusion heads, process parameters of screws and motion parameters of screws. Through simulation of the extrusion and flow features of the slurry with different parameters, the technical parameters of key structures of the ceramic slurry precision extrusion equipment are studied to get the best equipment control parameters. The printing effect of the molded parts after parameter optimization is verified through experiments. The experimental results show that the forming quality of the printed parts can be effectively improved.

additive manufacturing; porcelain prototyping; 3D printing; extrusion head; direct writing

date: 2018‒04‒11.

date:2019‒04‒16.

国家级大学生创业实践项目(201810214054)。

Correspondent author:LÜNing(1970-), male, Ph.D., Professor.

TQ174.5

A

1000-2278(2019)04-0517-07

10.13957/j.cnki.tcxb.2019.04.018

2018‒04‒11。

2019‒04‒16。

吕宁(1970-),男,博士,教授。 E-mail:ning_lv@163.com