陶瓷导弹天线罩力热性能试验技术综述

2019-11-15武小峰胡由宏宫永辉王成亮

武小峰,胡由宏,宫永辉,王 伟,王成亮

陶瓷导弹天线罩力热性能试验技术综述

武小峰,胡由宏,宫永辉,王 伟,王成亮

(北京强度环境研究所,北京 100076)

本文概述了陶瓷导弹天线罩的结构、力热承载形式、以及失效模式,并从无损检测、材料级和结构级试验角度,综述了当前陶瓷天线罩材料和结构力热性能的各种检测与试验方法。其中,无损检测主要包括基于光学、声学、热学、射线等的方法;材料级试验包括材料热学、力学性能测试;结构级试验包括充压筛选、燃气流加热和静热试验。上述检测和试验手段共同组成了陶瓷天线罩力热性能测试系统。

陶瓷天线罩;力热性能试验;无损检测

0 引言

天线罩是导弹的重要组成部分,在工作过程中承担透波、气动、防热和承载的作用[1]。天线罩结构通常由罩体和连接环组成,如图1所示,罩体和连接环之间通过胶接或螺接方式进行连接,其整体固定于弹体之上。此外为了防止雨蚀对天线罩性能产生影响,部分天线罩还带有雨蚀头 结构。天线罩罩体通常要求具有良好的电气性能、防热承载性能、以及高温稳定性,因此常选用陶瓷材料,其中石英陶瓷在马赫数较低时应用最为广泛,而在马赫数较高时则常用Si3N4、BN基陶

瓷材料[1-4]。为了使连接环和罩体之间产生的热应力尽可能小,连接环材料一般选择与罩体热膨胀系数相一致的材料,应用较多的包括殷钢或碳纤维材料[5]。

陶瓷天线罩在导弹飞行过程中的力热承载形式主要包括:(1)沿飞行方向的轴向气动阻力;

图1 天线罩结构示意

(2)垂直于飞行方向的剪力和弯矩;(3)气动加热导致沿轴向和厚度方向产生温度梯度,进而引发的热应力;(4)罩体与连接环之间胶层剪切或连接环与弹体之间、罩体与雨蚀头之间热膨胀失配引发的内应力。

在上述载荷形式下,陶瓷天线罩结构容易发生以下的失效模式[6]:(1)天线罩罩体强度以及耐温、抗热冲击性能无法满足气动力热载荷要求,导致罩体破裂失效;(2)天线罩罩体、连接环,以及胶层存在内部缺陷,引起飞行或运输过程中失效;(3)罩体与连接环之间的胶接强度不够或脱胶,使得罩体与连接环脱离导致失效;(4)各种连接结构之间的热匹配问题引发的失效。

随着导弹飞行指标要求的不断提高,天线罩受到的气动力热载荷条件也越发严酷。考虑到陶瓷材料的固有脆性,天线罩结构一旦发生失效,将会使得导弹完全丧失战斗力。因此,除了生产、加工过程中进行相关质量控制外,还需开展多种检测及力热性能的试验考核和分析评估工作,获取承载和防热性能参数,进而指导设计改进,综合保障陶瓷天线罩结构的可靠性。根据检测方式、产品阶段及试样尺寸的不同,陶瓷天线罩的检测与试验大致分为无损检测、材料级试验、结构级试验三大类,这三者的侧重点不同,共同组成了天线罩力热性能测试系统。

1 无损检测方法

无损检测是指在不影响被检测对象性能的前提下,采用声、光、电、热、磁等非破坏技术对材料进行缺陷检测的技术。其利用材料内部和表面结构异常引起的参数变化,对各材料、零部件、结构件等内部和表面缺陷进行检测,并评定缺陷的类型、性质、位置、尺寸等参量,以确保结构可靠性和安全性。

陶瓷材料由于其固有脆性,在一定载荷作用下,微小缺陷的存在也容易形成应力集中,进而导致结构失效,因此针对陶瓷材料表面和内部缺陷的检测十分必要,并且其精度要求往往比金属材料高得多。表1列出了常用的几种不同类型的陶瓷天线罩无损检测方法,下面简要就各种方 法的原理、技术特点,以及检测范围和精度进行介绍。

灯光照射方法[7,8]主要利用陶瓷的透光性,采用白炽灯光源在罩体内部照射罩体,通过目测对产品的质量进行判定。该方法操作简便、检测成本低、检测结果直观,但检测精度容易受检测人员主观因素的影响,通常用于检测表面和内部尺寸大于0.5 mm的气孔、裂纹、杂质等缺陷。

表1 陶瓷天线罩常用的无损检测方法

Tab.1 Common used non-destructive test methods for ceramic radome

荧光/染色方法[9-13]是根据液体毛细作用原理,荧光剂或染色剂附着于表面缺陷位置,进而实现缺陷检测。该方法对材料表面粗糙度和整洁度要求较高;结合图像处理技术,能发挥渗透检测对表面开口缺陷的高灵敏性,避免检测人员主观识别造成的误检和漏检。对均匀而致密的陶瓷材料,荧光/染色渗透方法能检出开度小至1 μm的气孔、裂纹等表面缺陷。

敲击[14-18]方法是通过人工、机械或数字方法对结构进行敲击,然后利用人耳听声或声振分析技术,检测其频率、相位、幅值、能量等参数变化,并进行对比分析,辨识结构缺陷的类型、位置等特征。人工敲击方法设备简单,但易受环境噪声影响,主观因素影响较大;机械或数字敲击检测方法客观、便捷,抗噪声干扰,检测结果更为准确。利用敲击检测方法可以检测陶瓷罩体表面或内部大尺寸裂纹、气孔,以及连接胶层的分层、脱粘等主要缺陷,但对于小缺陷的检测灵敏度低。

超声[9,19-26]检测方法是利用超声波在弹性介质中传播时,会在缺陷界面处发生反射、折射或散射,通过传感器接收信号可以探测缺陷特征。常用的超声无损检测方法包括激光超声、机械扫描超声显微镜(SAM)、扫描激光超声显微镜(SLAM)、热超声显微镜(TAM)等。超声检测方法的优点主要包括:(1)检测对象范围广,检测深度大;(2)缺陷定位准确,检测灵敏度高;(3)成本低,使用方便;(4)速度快,对人体无害,便于现场使用;(5)激光超声检测以非接触式激光干涉仪接收超声波,能够远距离遥控操作并极具抗干扰性。其缺点主要有:(1)探测灵敏度与缺陷深度有关;(2)体型缺陷检出率低于面型缺陷;(3)激光超声检测能量转换效率低、检测声信号弱、可靠性差。普通超声可检出表面和近表面几十微米的细小缺陷,激光超声对表面和内部缺陷分辨率最高可达0.5 μm,扫描超声显微镜对表面及亚表面的检测分辨率可达1~2 μm。

红外热成像[9,19-21,27-29]检测的实质是测量物体表面的温度。当物体受到热脉冲激发时,由于内部缺陷(裂纹或密度不均匀等)的存在会改变物体的热传导特性,进而导致热分布发生变化,使物体表面的温度发生差异。红外热成像检测的优点主要包括:(1)灵敏度高,速度快;(2)检测仪器结构较简单;(3)使用安全,信号处理速度高,可建立自动检测系统;(4)受工件表面光洁度影响小;(5)检测用途广泛。其缺点主要有:(1)会受产品表面及背景辐射的影响;(2)灵敏度受缺陷大小和深度的影响;(3)温度记录曲线的解释困难,并且需要有专业操作人员。受红外热像仪最低温度分辨率限制,常规红外检测技术对陶瓷微细缺陷的检测灵敏度不高;利用锁相放大技术提高信噪比后,可以具有较高的缺陷检测灵敏度。

工业CT[9,19-21,30,31]检测是利用高能射线扫描工件得到断层投影数据,经图像重建算法重建出内部结构的三维图像,进而获取缺陷特征。该方法的优点包括:(1)空间分辨率和密度分辨率较高,一般情况下低于0.5%;(2)检测对象范围广,包含空气、金属和非金属等;(3)成像的尺寸精度高,可实现直观的三维图像;(4)不受材料物理形态和几何结构的约束。其缺点主要在于检测效率低且成本高昂,不适于平板薄件的检测以及大型构件的现场检测。工业CT的检测范围包括:(1)非微观缺陷的检测(裂纹、夹杂、气孔、分层等缺陷检测);(2)密度分布的测量(材料均匀性、微气孔含量的测量);(3)内部结构尺寸的精确测量。工业CT的检测精度与设备性能参数有关,最小可检测数十纳米的缺陷。

微焦点X射线[9,19-21,32-34]是基于X射线检测原理,通过被检材料对透入X射线的不同吸收量来获知内部细节;而射线焦点尺寸影响成像的清晰度和空间分辨率,利用1~50 μm焦点的射线进行检测称为微焦点射线检测。该方法不受材料形貌限制、射线衰减系数小、空间分辨率较高,但在对立体结构实现2D成像时,易造成各层投影影像重叠而难以辨别。微焦点X射线可以检测表面和内部的小尺寸缺陷,检测的缺陷尺寸范围取决于材料的均匀性与设备精度;对于陶瓷材料内部裂纹,可以检出小至10 μm的裂纹,但裂纹延展方向应与射线束方向一致。

2 材料级试验方法

陶瓷天线罩整体结构的力热性能取决于各组成材料的单一性能以及连接性能,因此在天线罩的设计、生产阶段,通过对陶瓷、连接环、胶层材料的力热性能测试和评估,有助于指导选材和改进设计,获取最优的力热承载性能方案。常规的材料级力热性能检测项目包括陶瓷和连接环材料的密度、热膨胀系数、弹性模量、弯曲或拉伸强度,以及连接胶层的胶接强度等,这些试验项目均有相应标准[35-44]参照。

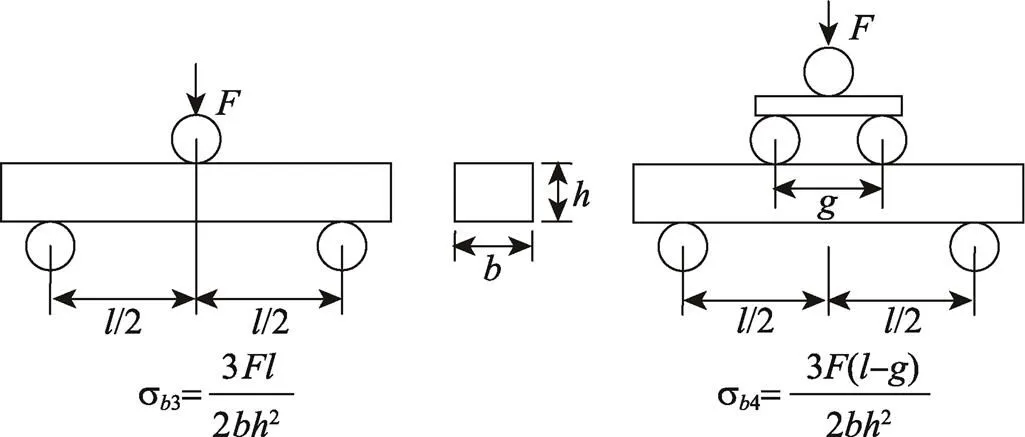

天线罩的陶瓷罩体在制备过程中,轴线方向的尺寸往往大于最终产品尺寸,多余出的部分用于制备试件,开展材料级的性能测试。由于测量陶瓷材料的拉伸强度较为困难,主要体现在夹持部位容易发生断裂,夹具与试件轴心的对中要求较高等方面,因而常用弯曲强度来估算材料的拉伸强度[45]。弯曲强度的测定方法主要包括三点弯和四点弯法,如图2所示,通过获取断裂载荷,并根据相应公式即可获得材料的弯曲强度。值得注意的是,由于陶瓷材料的强度通常遵循Weibull统计分布,并且存在明显的尺寸效应,试件尺寸越大,强度越低,因此通过材料级小试件获得的强度往往比整体结构的强度要高;另外,由于弯曲强度反映了材料的局部性能,而拉伸强度反映了整体性能,因此测得的弯曲强度也会比拉伸强度要高。所以材料级强度测试结果一般只适用于选材的横向比较,并为陶瓷罩体整体性能的表征提供参考。

图2 陶瓷材料弯曲强度测试方法

陶瓷罩体材料的密度通常采用质量-体积法或排水法进行测试[42]。另外,陶瓷材料的密度还表征了孔隙率的大小,而孔隙率又与弯曲强度、断裂韧性、弹性模量等参数相关[46],孔隙率越大,强度、模量、韧性均下降。

天线罩与连接环之间的连接性能通常由连接胶层的剪切强度来表征。在天线罩与连接环胶接的同时,制成与天线罩和连接环材料相同的试件,并在相同的工艺条件下,同时对试片进行胶接,然后根据相关标准及方法[43-47]检测其剪切 强度。

3 结构级试验方法

上述材料级试验获取的性能参数仅仅代表材料级试件在准静态条件下的承载极限,而真实飞行状态下,天线罩结构形式及承受载荷条件复杂,存在高温热匹配、力热载荷随时间、空间变化等问题。再加上不同受力方式下的破坏概率和不同尺寸下的缺陷概率不同,因此在陶瓷天线罩结构成型或装配完成后,必须开展一系列结构级的性能检测,综合考核结构整体的力热承载性能。常见的几种结构级试验类型有充压筛选试验[48-50]、燃气流加热试验[51-54]、静热试验[1,6,55-59]等。

3.1 充压筛选试验

陶瓷天线罩充压筛选试验利用充气加压方式,在天线罩内腔充入高压气体,观察罩体在内压条件下是否发生破坏,从而筛选出具有缺陷隐患的天线罩。充压筛选试验中,天线罩的定位夹紧、安全防护等问题是试验的技术难点,通常采用内外胀胎同步径向夹紧,实现天线罩的可靠定位和夹紧;采用外置刚性防爆筒、内置减爆胆和远端操作控制等方式,实现多重安全防护[48,49]。

此外,有关充气压力条件的确定,也是决定筛选试验有效性和可靠性的重点。充气压力过低将无法实现对缺陷隐患的筛查,而压力过高则会导致罩体损伤,为后续试验及使用带来隐患。胡伟等[50]针对充气压力对天线罩罩体强度的影响开展了系列试验研究,得出弯曲强度测试中,断裂载荷的45~50%是相对安全的充压保载载荷,在该条件下试验不会导致陶瓷罩体产生明显的裂纹扩展现象。

充压筛选试验的筛选准确度高,解决了陶瓷材料天线罩一次性整体强度检测和筛选难题,已经广泛应用于新型高速飞行器的研制和批量生产中,是提升天线罩安全性和可靠性的重要手段。

3.2 燃气流加热试验

天线罩在导弹飞行过程中承受瞬态的气动加热、机动过载等环境条件,因此在对天线罩结构进行地面试验考核时,必须准确模拟这些真实的飞行载荷条件。

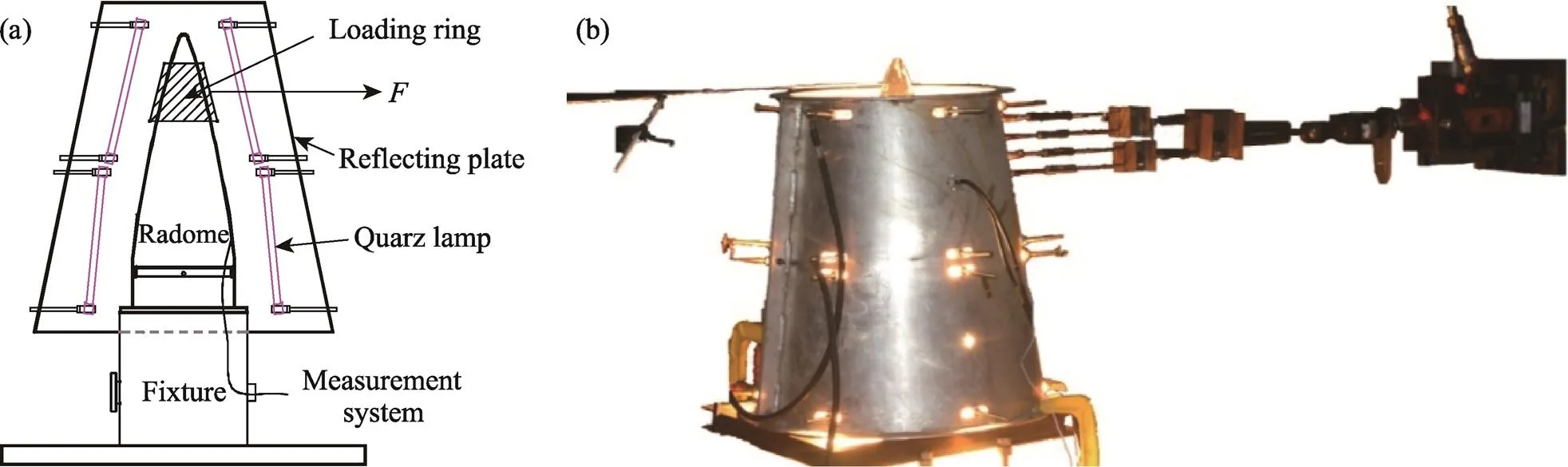

燃气流加热试验[51-54]是一种有效的考核天线罩结构力热性能的试验方法,其原理是利用火箭发动机喷射出的燃气流,对天线罩体进行加热;结合力学加载设备,实现对横向气动载荷的动态模拟;通过测量温度、压力、位移、应变等参数,评估天线罩的力热响应。相关系统原理如图3 所示。

图3 燃气流加热试验系统原理图

考虑到火箭发动机性能参数确定,在燃气流加热试验前,需采用调试模拟件,开展流场调试工作,通过调整天线罩与喷管的相对位置,实现所需的热流或压力条件。另外,根据燃气流加热的试验特点,可以在考核天线罩结构的力热承载性能的同时,实现对天线罩材料烧蚀性能的评估,这有效地满足了高超声速飞行环境下陶瓷基复合材料天线罩的烧蚀、承载考核需求。

3.3 静热试验

以燃气流加热为代表的风洞类型加热方法,虽然从模拟机理上与气动加热一致,但该方法对试件尺寸有较大限制,并且运行时间短,成本高昂,因此对于大尺寸、远程导弹天线罩的结构热试验,还难以完全采用风洞加热手段来模拟 实现。

静热试验是利用石英灯、石墨等加热元件的高温辐射换热特性,对试验件进行加热,并采用伺服油缸等加载设备实现力学载荷施加的一种试验技术。这种试验技术具有高热流、长时间、全尺寸、易与环境条件组合等特点,特别适合于天线罩瞬态气动力热载荷的模拟[60]。

根据考核目的的不同,陶瓷天线罩的静热试验分为静力试验、热冲击试验,以及静热联合试验三种类型。其中,静力试验是模拟导弹在实际飞行状态下的天线罩受载情况,对天线罩施加静载荷,验证天线罩的承载能力并获取可靠性安全系数;热冲击试验是模拟导弹实际飞行状态下气动加热,对天线罩施加热载荷,验证天线罩受温度冲击条件下的工作可靠性;静热联合试验模拟了导弹实际飞行状态下气动力热载荷条件,综合验证天线罩的静热强度和工作可靠性[6]。

典型的陶瓷天线罩静热试验系统及案例如图4所示。将天线罩安装于专用底座,并固定在工装上;根据弹道计算出的温度或热流条件,采用随形的锥形石英灯加热器对天线罩进行分区加热,保证天线罩加热环向均匀,轴向连续;利用安装在反射板上的热流计或安装在天线罩体表面的温度传感器对加热进行反馈控制;采用加载环对天线罩外表面施加分布载荷,模拟横向载荷和根部弯矩,并利用杠杆级连方式将分布力合成进行加载;另外,采用各类测试手段,对天线罩在试验过程中的温度、位移、应变等参数进行监测。

除以上加热加载手段外,还可采用高温油外压、皮囊外压加载、内腔抽真空等方式模拟陶瓷天线罩承受的力热载荷。

静热试验方法是当前考核陶瓷天线罩整体力热性能的最主要的一种试验方法,只有通过了该项试验,导弹才能开展飞行试验验证工作。尽管如此,静热试验技术也不可能完全真实地模拟导弹的飞行状态,后续仍需在天地一致性、失效评估手段方面开展相关工作,完善该项试验技术,更好地满足导弹等飞行器对陶瓷天线罩的研制使用需求。

图4 典型陶瓷天线罩静热试验系统(a)及案例(b)

4 结语

针对陶瓷天线罩材料和结构力热性能的检测和考核需求,目前已经形成了基于无损检测、材料级试验和结构级试验的一整套试验方法,并广泛应用于陶瓷天线罩的研制、生产、定型,及批抽检过程中。尽管如此,为了综合保障陶瓷天线罩结构的可靠性,仍需在试验天地一致性和失效评估等方面开展相关工作,更好地为型号研制需求服务。

[1] 齐共金, 张长瑞, 王思青, 等. 高超声速导弹天线罩关键技术[J]. 导弹与航天运载技术, 2005, (1): 30-34. QI G J, ZHANG C R, WANG S Q, et al. Missiles and Space Vehicles, 2005, (1): 30-34.

[2] KANDI K K, THALLAPALLI N, CHILAKALAPALLI S P. Development of silicon nitride-based ceramic radomes: A review [J]. International Journal of Applied Ceramic Technology, 2015, 12(5): 909-920 .

[3] 邬浩, 雷景轩, 赵中坚, 等. 多孔陶瓷材料在天线罩上的应用进展[J]. 陶瓷学报, 2008, 29(4): 384-389. WU H, LEI J X, ZHAO Z J, et al. Journal of Ceramics, 2008, 29(4): 384-389.

[4] 赵林, 于美玲, 魏红康, 等. BNp/Si3N4和BNw/Si3N4复合透波材料及其性能研究[J]. 陶瓷学报, 2016, 37(6): 636-640. ZHAO L, YU M L, WEI H K, et al. Journal of Ceramics, 2016, 37(6): 636-640.

[5] 张漠杰. 导弹天线罩连接方式的设计[J]. 上海航天, 1999, (3): 31-42. ZHANG M J. Areospace Shanghai, 1999, (3): 31-42.

[6] 张漠杰. 导弹天线罩的结构可靠性[J]. 制导与引信, 2006, 27(2): 44-46. ZHANG M J. Guidance & Fuze, 2006, 27(2): 44-46.

[7] 赵中坚. 石英陶瓷天线罩无损检测技术研究[J]. 陶瓷学报, 2014, 35(4): 387-391. ZHAO Z J. Journal of Ceramics, 2014, 35(4): 387-391.

[8] 郝洪顺, 崔文亮, 付鹏, 等. 熔融石英陶瓷制备工艺的比较研究[J]. 硅酸盐通报, 2007, 26(5): 1036-1039. HAO H S, CUI W L, FU P, et al. Bulletin of the Chinese Ceramic Society, 2007, 26(5): 1036-1039.

[9] 田欣利, 王健全, 但伟, 等. 工程陶瓷微缺陷无损检测技术的研究进展[J]. 中国机械工程, 2010, 21(21): 2639-2645. TIAN X L, WANG J Q, DAN W, et al. China Mechanical Engineering, 2010, 21(21): 2639-2645.

[10] LIU Y X, WU X F, GUO Q K, et al. Experiments and numerical simulations of thermal shock crack patterns in thin circular ceramic specimens [J]. Ceramics International, 2015, 41(1): 1107-1114.

[11] 孙殿寿, 丛吉升. 渗透检验的自显像方法[J]. 无损检测, 1997, 19(6): 175-176. SUN D S, CONG J S. Nondestructive Testing, 1997, 19(6): 175-176.

[12] 周兆, 白海龙, 张泽彪, 等. 荧光渗透法无损检测的原理与应用[J]. 实验科学与技术, 2009, 7(1): 50-53. ZHOU Z, BAI H L, ZHANG Z B, et al. Experiment Science & Technology, 2009, 7(1): 50-53.

[13] 金宇飞. 无损检测渗透检测总则[J]. 无损检测, 2004, 26(8): 417-422. JIN Y F. Nondestructive Testing, 2004, 26(8): 417-422.

[14] 张金波, 王宝瑞. 探讨敲击检测技术在复合材料无损检测中的应用[J]. 纤维复合材料, 2014, (2): 19-21. ZHANG J B, WANG B R. Fiber Composites, 2014, (2): 19-21.

[15] 王铮, 李硕宁, 郭广平. 敲击检测技术在某雷达天线罩在役检测中的应用[J]. 无损检测, 2012, 34(6): 29-32. WANG Z, LI S N, GUO G P. Nondestructive Testing, 2012, 34(6): 29-32.

[16] 肖强宏, 周强, 王莹, 等. 一种基于敲击声时-频分析的陶瓷结构缺陷检测方法研究[J]. 中国陶瓷, 2017, 53(9): 47-53. XIAO Q H, ZHOU Q, WANG Y, et al. China Ceramics, 2017, 53(9): 47-53.

[17] 邬冠华, 林俊明, 任吉林, 等. 声振检测方法的发展[J]. 无损检测, 2011, 33(2): 35-41. WU G H, LIN J M, REN J L, et al. Nondestructive Testing, 2011, 33(2): 35-41.

[18] 许振腾. 数字敲击检测在航空航天复合材料检测中的应用技术研究[D]. 南京: 南京航空航天大学硕士学位论文, 2016.

[19] 罗文辉, 陈虹, 于水, 等. 陶瓷材料的无损检测技术[J]. 现代技术陶瓷, 2003, (1): 35-38. LUO W H, CHEN H, YU S, et al. Advanced Ceramics, 2003, (1): 35-38.

[20] 周碧. 陶瓷材料检测中无损检测技术的应用探析[J]. 中国陶瓷工业, 2015, 22(4): 37-38. ZHOU B. China Ceramic Industry, 2015, 22(4): 37-38.

[21] 李明科, 陈卫民, 李卫东, 等. 无损检测技术在陶瓷材料检测中的应用[J]. 科技传播, 2012, (6): 89,157. LI M K, CHEN W M, LI W D, et al. Public Communication of Science & Technology, 2012, (6): 89,157.

[22] SHIN H J, PARK J Y, HONG S C, et al. In situ non-destructive evaluation of an aircraft UHF antenna radome based on pulse-echo ultrasonic propagation imaging [J]. Composite Structures, 2017, 160: 16-22.

[23] 崔硕. 超声波在陶瓷无损检测中的应用[J]. 机械工程与自动化, 2007, (5): 142-143. CUI S. Mechanical Engineering & Automation, 2007, (5): 142-143.

[24] 韩雷, 程应科, 林滨, 等. 先进陶瓷材料表面/亚表面缺陷无损检测[J]. 组合机床与自动化加工技术, 2007, (8): 43-50. HAN L, CHENG Y K, LIN B, et al. Modular Machine Tool & Automatic Manufacturing Technique, 2007, (8): 43-50.

[25] 沈建中, 蒋福棠. 结构陶瓷材料的超声无损检测[J]. 应用声学, 1992, 11(6): 1-7. SHEN J Z, JIANG F T. Applied Acoustics, 1992, 11(6): 1-7.

[26] 陈正林, 张雪飞, 王高潮, 等. 陶瓷涂层-金属基-陶瓷涂层的金属基体超声波无损检测研究[J]. 陶瓷学报, 2018, 39(2): 228-232. CHEN Z L, ZHANG X F, WANG G C, et al. Journal of Ceramics, 2018, 39(2): 228-232.

[27] 张明, 曾令可, 王慧, 等. 陶瓷材料的测试新技术[J]. 佛山陶瓷, 2003, 13(2): 28-30. ZHANG M, ZENG L K, WANG H, et al. Foshan Ceramics, 2003, 13(2): 28-30.

[28] 吴卫生, 曾令可. 陶瓷制品红外热成像无损检测的研究[J]. 华南理工大学学报(自然科学版), 1996, 24(3): 62-68. WU W S, ZENG L K. Journal of South China University of Technology (Natural Science), 1996, 24(3): 62-68.

[29] 顾轩, 何问慎, 陆倩映, 等. 红外热成像技术研究进展[J]. 陶瓷, 2016, (7): 36-39. GU X, HE W S, LU Q Y, et al. Ceramics, 2016, (7): 36-39.

[30] 梅辉, 张鼎, 夏俊超, 等. 浅谈陶瓷基复合材料无损检测方法及其进展[J]. 航空制造技术, 2017, (5): 24-30. MEI H, ZHANG D, XIA J C, et al. Aeronautical Manufacturing Technology, 2017, (5): 24-30.

[31] 王增勇, 汤光平, 李建文, 等. 工业CT技术进展及应用[J]. 无损检测, 2010, 32(7): 504-508. WANG Z Y, TANG G P, LI J W, et al. Nondestructive Testing, 2010, 32(7): 504-508.

[32] 张朝宗, 郭志平, 吕军震, 等. 检测陶瓷零件的微焦点X-CT实验系统[J]. CT理论与应用研究, 1991, (2): 5-9. ZHANG C Z, GUO Z P, LV J Z, et al. Computerized Tomography Theory and Applications, 1991, (2): 5-9.

[33] 孔凡琴. 微焦点X射线检测技术的现状与应用[J]. 无损检测, 2008, 30(12): 931-933. KONG F Q. Nondestructive Testing, 2008, 30(12): 931-933.

[34] 郑磊. 微焦点X 射线数字影像技术[J]. 数字技术与应用, 2015, (4): 46-47. ZHENG L. Digital Technology and Application, 2015, (4): 46-47.

[35] GB/T 6569-2006, 精细陶瓷弯曲强度试验方法[S].

[36] GB/T 8489-2006, 精细陶瓷压缩强度试验方法[S].

[37] GB/T 10700-2006, 精细陶瓷弹性模量试验方法-弯曲法[S].

[38] GB/T 14390-2008, 精细陶瓷高温弯曲强度试验方法[S].

[39] GB/T 16535-2008, 精细陶瓷线热膨胀系数试验方法-顶杆法[S].

[40] GB/T 23805-2009, 精细陶瓷室温拉伸强度试验方法[S].

[41] GB/T 23806-2009, 精细陶瓷断裂韧性试验方法-单边预裂纹梁(SEPB)法[S].

[42] GB/T 25995-2010, 精细陶瓷密度和显气孔率试验方法[S].

[43] GB/T 7124-2008, 胶粘剂-拉伸剪切强度的测定(刚性材料对刚性材料)[S].

[44] GB/T 11177-1989, 无机胶粘剂套接压缩剪切强度试验方法[S].

[45] 包亦望, 金宗哲. 脆性材料弯曲强度与抗拉强度的关系研究[J]. 中国建筑材料科学研究院学报, 1991, 3(3): 1-5. BAO Y W, JIN Z Z. Journal of China Building Materials Academy, 1991, 3(3): 1-5.

[46] 王培铭. 无机非金属材料学[M]. 上海: 同济大学出版社, 1999: 30.

[47] 苗蓉丽, 殷胜昔. 石英陶瓷与金属粘接压缩剪切强度的测定[J]. 理化检验-物理分册, 2008, 44(2): 68-70. MIAO R L, YIN S X. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2008, 44(2): 68-70.

[48] 凌国厚. 天线罩充压筛选设备的研制[D]. 大连: 大连理工大学硕士学位论文, 2005.

[49] 曾照勇, 赵立, 沈利生, 等. 一种石英陶瓷导弹天线罩强度充压筛选装置[P]. 中国专利: 2011204562175, 2011-11-17.

[50] 胡伟, 赵中坚, 王萍萍, 等. 石英陶瓷导弹天线罩材料延迟断裂行为的研究[J]. 佛山陶瓷, 2012, (3): 35-37. HU W, ZHAO Z J, WANG P P, et al. Foshan Ceramics, 2012, (3): 35-37.

[51] 夏吝时, 齐斌, 岳晖, 等. 球锥形罩体热力耦合试验方法研究[J]. 强度与环境, 2013, 40(4): 43-47. XIA L S, QI B, YUE H, et al. Structure & Environment Engineering, 2013, 40(4): 43-47.

[52] 周永鑫, 李翔, 张俊武. 石英纤维增强天线罩烧蚀应力耦合试验及仿真分析[J]. 宇航材料工艺, 2014, (1): 37-40, 56. ZHOU Y X, LI X, ZHANG J W. Aerospace Materials & Technology, 2014, (1): 37-40,56.

[53] 李翔, 周永鑫, 夏吝时, 等. 天线罩烧蚀过程中热力耦合试验方法研究[A]. 北京力学会第19届学术年会论文集[C]. 2013: 198-199.

[54] ENGERS R J, RUBIN D R, MARCONI F, et al. Missile radome development testing at ATK GASL [M]// US Air Force T & E Days, 2007: 1649.

[55] GJB 4037-2000, 战术导弹天线罩通用规范[S].

[56] 李国平. 导弹天线罩的静热强度及其试验[J]. 制导与引信, 1994, (4): 47-50. LI G P. Guidance and Fuze, 1994, (4): 47-50.

[57] 王端志, 高万镛. 导弹天线罩静热联合试验及其热强度分析[J]. 强度与环境, 2001, (3): 1-9. WANG D Z, GAO W Y. Structure & Environment Engineering, 2001, (3): 1-9.

[58] QJ 20306-2014, 地地弹道导弹天线罩力热联合试验方法[S].

[59] 王守礼. 复合材料旋转壳静热强度问题[J]. 强度与环境, 1989, (4): 20-26. WANG S L. Structure & Environment Engineering, 1989, (4): 20-26.

[60] 张钰. 结构热试验技术[M]. 北京: 宇航出版社, 1993: 7.[2]

A Review of Thermal-Mechanical Performance Test Technology for Ceramic Missile Radome

WU Xiaofeng, HU Youhong, GONG Yonghui, WANG Wei, WANG Chengliang

(Beijing Institute of Structure and Environment Engineering,Beijing100076, China)

This paper briefly summarizes the structure, thermal-mechanical load, and the failure modes of ceramic missile radome, and then from the aspects of non-destructive test, material and structural level tests, reviews various test methods used in assessing thermal-mechanical performance of material and structure. Among them, non-destructive testing mainly includes methods based on optics, acoustics, thermotics, and radiography; material-level tests include material thermal and mechanical properties tests; structure-level tests include pressurizing screening, jet flow heating, and thermal-mechanical test. The above methods together form a thermal-mechanical performance test system for ceramic radome.

ceramic radome; thermal-mechanical performance test; non-destructive testing

date: 2019‒01‒19.

date:2019‒04‒17.

国家自然科学基金青年科学基金项目(11802033)。

Correspondent author:WU Xiaofeng(1987-), male, Ph.D., Engineer. E-mail:wuxiaofeng253@163.com

TQ174.75

A

1000-2278(2019)04-0418-07

10.13957/j.cnki.tcxb.2019.04.002

2019‒01‒19。

2019‒04‒17。

武小峰(1987-),男,博士,工程师。