提高免烫衬衫袖窿平整度的方法

2019-11-14李凤霞高淑霞庄向铭

李凤霞 高淑霞 庄向铭

1. 山东鲁泰纺织股份有限公司(中国) 2. 山东淄博实验中学(中国)

免烫面料本身较平整,但在其缝制成衬衫的过程中,缝制工艺会对衬衫的接缝平整度产生很大的影响。尤其是衬衫的袖窿接缝处,通常平整度较低,易导致衬衫品质达不到客户要求[1]。目前,欧洲客户已对免烫衬衫袖窿缩皱及袖窿平整度级别提出了明确要求:洗前接缝平整度等级为3.2级以上、洗后为3.0级以上。然而,采用山东鲁泰纺织股份有限公司现有的免烫衬衫制作工艺与方法,缝制出一批免烫衬衫并测试其接缝平整度级别,结果发现,所得衬衫的洗前接缝平整度级别为2.5级,洗后约为2.0级,无法满足客户要求。为此,本文尝试从缝制操作人员选择、缝制方法调整、缝制设备选择与调试,以及客户衬衫样板的调整方面对免烫衬衫的缝制工艺与方法进行分析与改进,以提高免烫衬衫的袖窿平整度级别。

1 缝制操作人员选择

缝制操作人员的熟练程度对绱袖和袖明线的起皱级别有很大的影响。在缝制免烫衬衫袖窿时,要求操作人员工艺技法娴熟、操作精准,有着丰富的经验,对任何工艺、款式及面料的袖窿都能熟练操作。同时,在缝制操作过程中,操作人员应不断分析和改进操作工艺、规范操作流程,以提高产品质量和生产效率。

2 缝制方法调整

2.1 样板剪刀口定位

欧洲客户的衬衫样板通常腋窝处的袖笼弧度小,前弧度部位平整度级别较低。为此,在辑暗线前,可在袖片和身片前弧度部位弧度较大的位置,打几个直径为0.2~0.4 cm的小剪刀口(图1),采取剪刀口定位(图2)的方式进行缝合,以防身片和袖片错位,出现面料松紧不一致的情况。

图1 剪刀口对齐

图2 袖窿剪刀口定位

2.2 辑绱袖暗线方法

辑绱袖暗线时,常用的缝制方法为袖十字处平服缝合,其他部位根据弧度的不同拉身片或袖片,具体操作方法如下:

——在袖十字处前约7 cm处,身片和袖片不拉、不拽,平服缝合(图3);

——在缝合前、后袖窿时,左手拉紧身片,右手平扶袖片,尽量将剪刀口对齐(图4),确保辑明线后袖窿不打拧;

——过肩处缝合时右手拉紧袖山,左手向前推身片(图5),确保袖山不吃皱;

——根据工艺要求,缝头需均匀一致,且吃势均匀。

图3 袖十字前约7 cm处平服缝合

图4 剪刀口对齐

图5 过肩处拉袖山、推身片

2.3 辑绱袖明线方法

辑绱袖明线时,先对设备的面线和底线线迹进行调节,确保面线和底线张力处于最佳状态。在缝制前,先将衣片平铺于设备台面上,缝制时明线宽窄均匀一致。常见的缝制方法为袖明线顺弧缝制,辑绱袖明线宽窄均匀、线迹平整。按照下述几点进行缝制操作:

——右袖顺绱袖方向辑明线,左袖逆绱袖方向辑明线;

——前袖片10 cm处左手向上推身片,右手平扶袖片(图6);

——过肩处双手分别平扶身片和袖片,不推、不拉(图7);

——过肩后,左手向下拉身片,右手向上推袖片,以减少缩皱现象(图8)。

图6 向上推身片、平扶袖片

图7 过肩平服缝合

图8 向下拉身片、向上推袖片

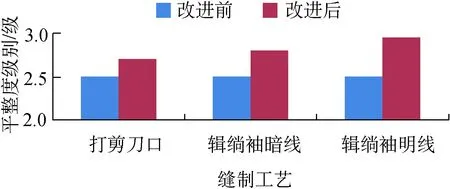

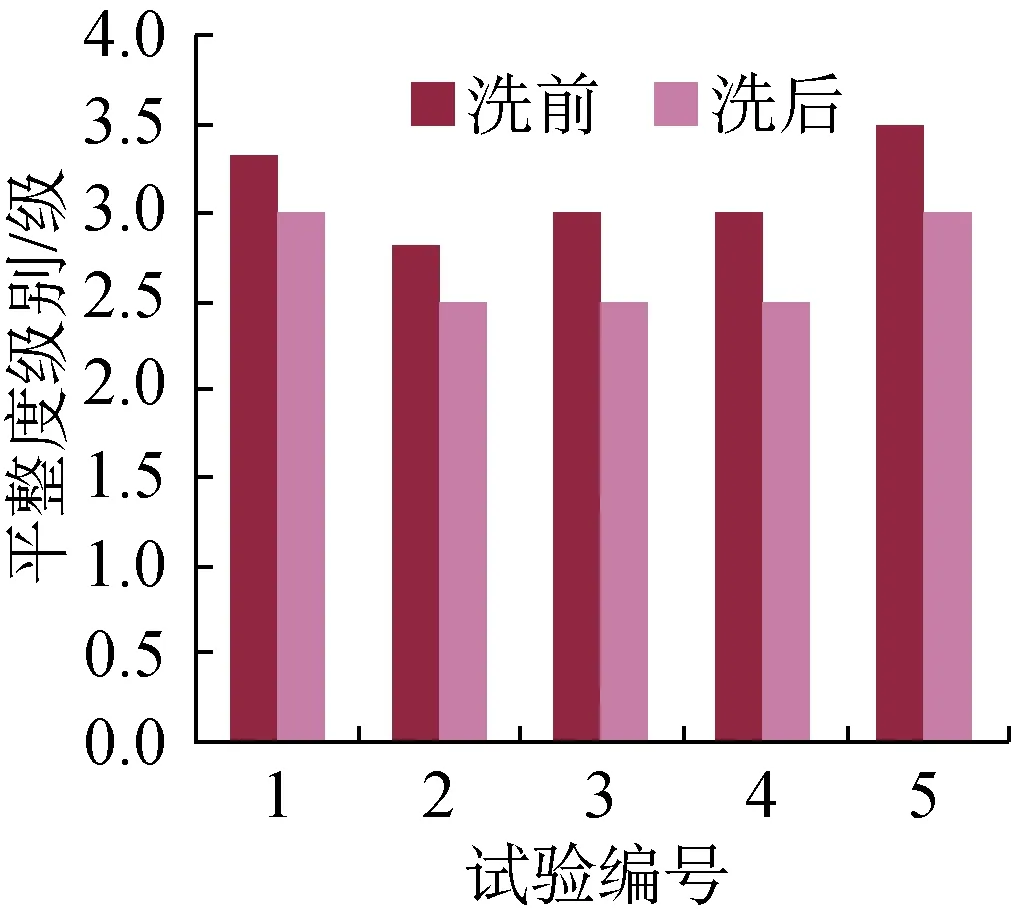

按照上述调整后的方法进行免烫面料袖窿的缝制,则袖窿平整度等级可提高约0.20~0.45级(图9)。

图9 缝制方法改进前后袖窿的平整度级别对比

3 缝制设备的选择与调试

缝纫设备运行良好是高品质成衣缝制的前提,在每批产品投产前,均需先调整输送装置。设备调试包括所有影响缝制部位与线迹质量的相关机件与部位(如机针、针杆、线张力、旋梭及送布齿高度等)的调试[2]。

3.1 机针的选择

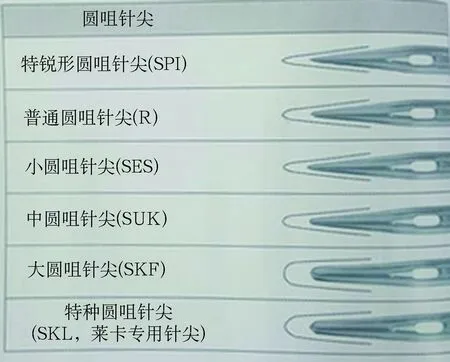

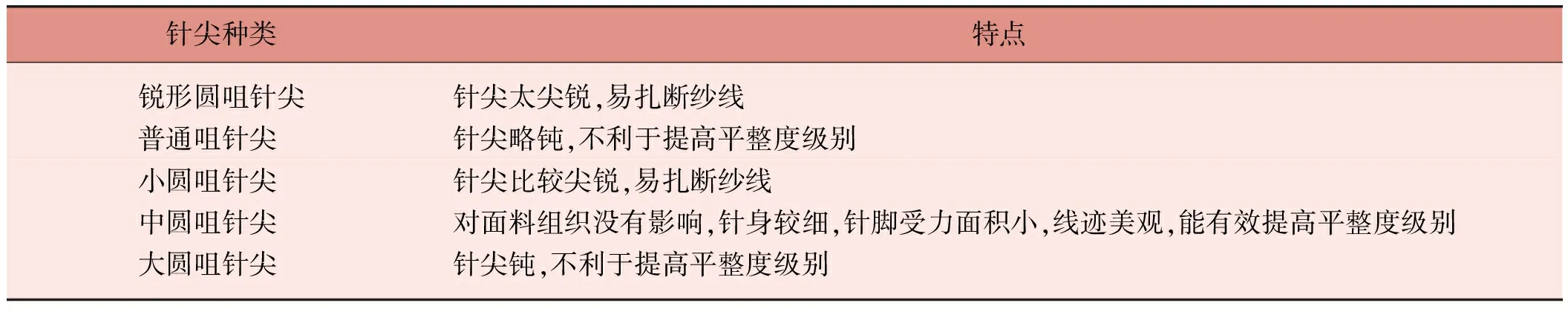

通常,机针越细,袖窿缝制时越不易起皱。绱袖明线时,常采用9#普通咀针尖。本文对5种不同类型的针尖(图10和表1)进行了筛选试验,最终确定选用9#机针中圆咀针尖。这种机针的针尖为中圆形,缝制操作时不受面料厚度的影响,且针身较细,针脚受力面积小,因此所得产品线迹美观,平整度级别较高(表2)。

图10 5种不同种类的针尖示意图

表1 不同种类的针尖及其特点

表2 针尖类型对免烫面料袖窿平整度的影响

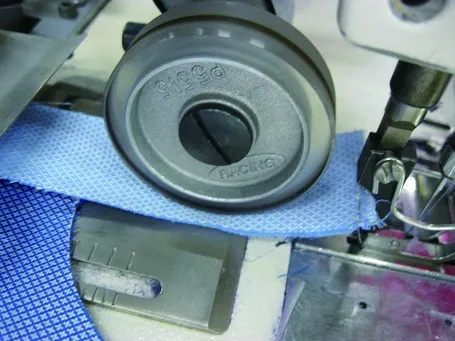

3.2 旋梭的选择

缝纫旋梭以特氟龙旋梭(图11)为佳。这种旋梭内含有一层特殊的硅胶圈,在机器高速旋转时,特氟龙旋梭可降低设备震动、防止静电产生,还可降低缝线温度,使产品的缝制线迹平整。在辑绱袖明线时,采用防皱压脚,可在一定程度上减轻袖窿缩皱现象。

图11 特氟龙旋梭

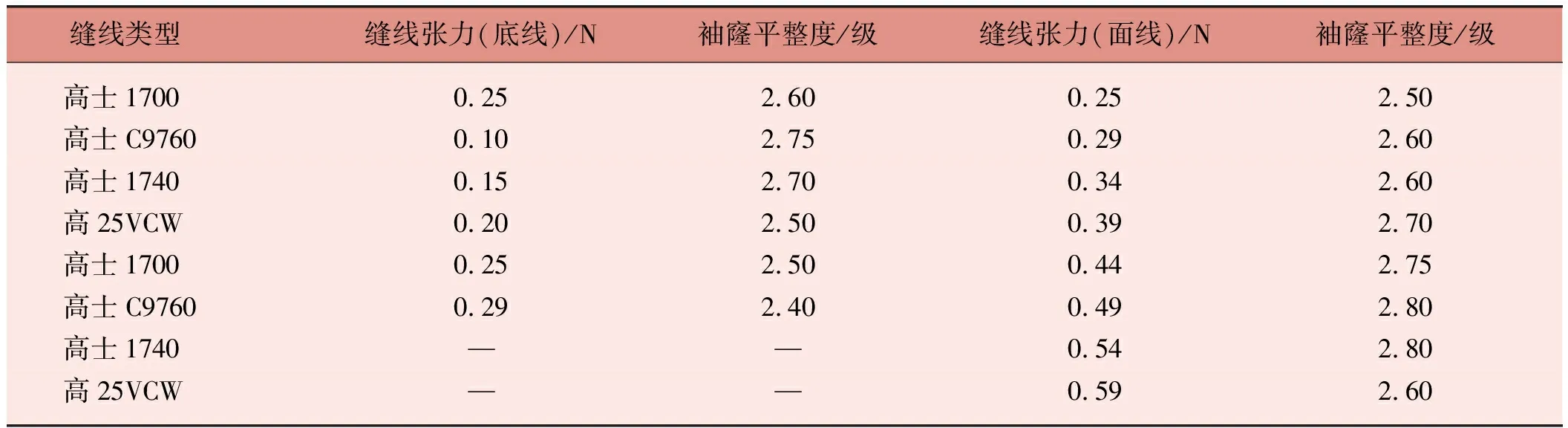

3.3 底、面线张力的调节

底、面线张力大小直接影响衬衫袖窿平整度,因此需确保缝线的张力大小适宜。通常在缝制衬衫时,将面线张力调整为0.25~0.59 N(25~60 g)、底线张力调整为0.15~0.25 N(15~25 g)。本文通过大量的试验得出,对于免烫衬衫,可选择面线张力为(0.49±0.05)N[(50±5)g]、底线张力为(0.10± 0.05)N[(10±5)g],以有效改善袖窿缩皱现象。

表3 缝线张力对免烫面料袖窿平整度的影响

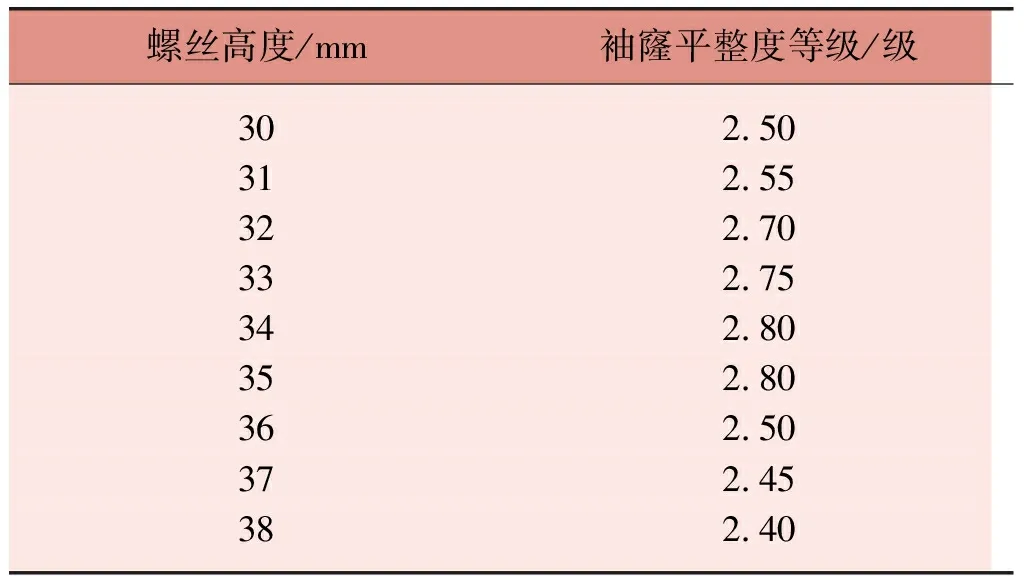

3.4 压脚压力的调节

在普通衬衫的缝制过程中,通常尽量偏小选择压脚压力。目前,尚未有文献对免烫衬衫缝制时的压脚压力大小(通常用螺杆上的螺丝高度表征,螺丝高度越高,压脚压力越大)进行研究。本文分别将螺杆上的螺丝高度调整为30、 31、 32、 33、 34、 35、 36、 37和38 mm,研究压脚压力大小对免烫衬衫袖窿平整度的影响。研究结果表明,当螺杆上的螺丝高度为30~31 mm时,压脚压力小,衣片容易滑动,很难操作;螺丝高度为32~35 mm时,衬衫袖窿平整度较高,可避免送料产生的起皱;螺丝高度为36~38 mm时,缝制袖窿弧度大的衬衫时容易缩皱且打拧严重,需频繁抬压脚(表4)。

表4 螺丝高度对衬衫袖窿平整度的影响

3.5 拖轮的调节

缝制过程中,拖轮状态应良好,拖轮太紧(即拖轮压力太大)时面料容易起皱。缝制前可先用面料检验拖轮的状态,若单层面料可很容易地从拖轮下方拉动且两层面料从拖轮下方拉动时略紧,则表明拖轮调试良好,缝制的袖窿平服,反之则袖窿易起皱。

图12 用双层面料检验拖轮压力

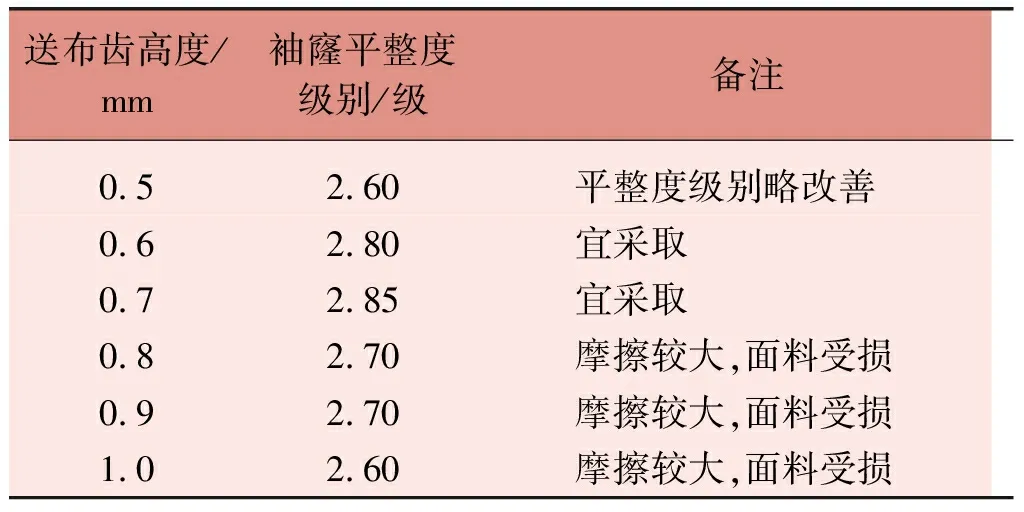

3.6 送布齿的调节

在免烫衬衫缝制过程中,经常会发生面料的上、下层相互移动错位现象。这是由于上、下层面料间产生摩擦且上层面料与压脚间也产生摩擦,迫使送布齿上下层面料的移动更为快速所致。这种情况也易造成袖窿接缝起皱,因此需对送布齿的高度进行调节。

通常,在进行普通衬衫的缝制时,要求送布齿高度为0.5~0.9 mm。本文对缝制免烫衬衫的送布齿高度进行试验研究,分别将送布齿高度调整为0.5、 0.6、 0.7、 0.8、 0.9和1.0 mm,探讨其对衬衫袖窿平整度的影响。研究结果表明,当送布齿高度为0.8~ 1.0 mm时,其对面料有一定的磨损,送布齿送布时的摩擦力较大,不利于改善起皱;送布齿高度为0.5 mm时,可以略微改善衬衫袖窿平整度级别,但送布速度较慢,因此不宜采用(表5)。为减少起皱,提高袖窿平整度级别,上袖机、袖明线机的送布齿高度宜调整为0.6~0.7 mm,且送布齿经调整后应后高前底(后半部分比前半部分高0.1 mm)。此外,宜采用细牙的送布器(输送器),从而使送布齿向前送布时的摩擦力相对较小,减少对面料的损伤。适当调节送布齿高度后,即便机器转速达2 500针/min,也可确保送布顺畅,并有效提高袖窿部位的平整度级别。

表5 送布齿高度对衬衫袖窿平整度的影响

按照前述方法,对缝制相关设备及部件进行调整和优化,以提高免烫衬衫的袖窿平整度等级。研究结果表明,设备调整后所得免烫衬衫的袖窿平整度等级平均值为洗前3.2级,洗后2.7级(图13)。所得免烫衬衫仍不能完全满足客户要求。

图13 设备调整后袖窿的平整度等级

4 样板调整

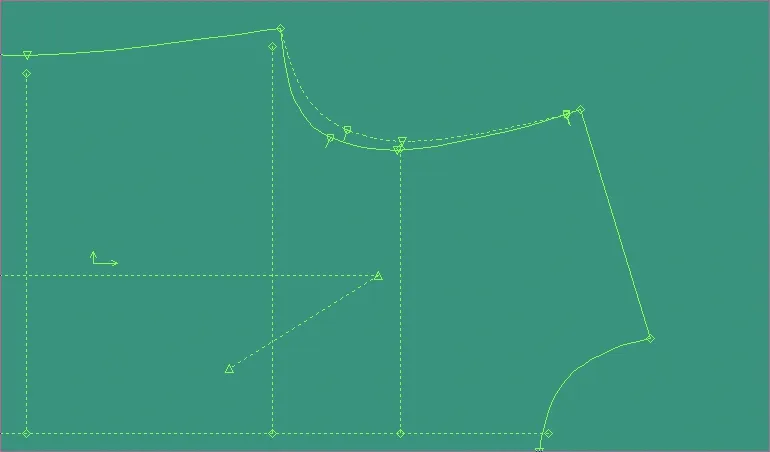

袖山高度和衬衫版型直接影响袖窿平整度,袖山弧度越高、袖隆弧度越急,越易造成袖窿缩皱。为此,在客户允许的范围内,对衬衫样板进行微调。本文分别尝试从改变袖山高度、袖山宽度及袖窿弧度方面,提升免烫衬衫袖窿平整度。

4.1 袖窿弧度调整

若客户对前胸宽尺寸无特别要求,可考虑降低袖隆弧度。根据某免烫衬衫客户的反馈,其衬衫成品存在袖窿缩皱问题。为此,将样板袖窿弧度分别降低0.1、 0.2、 0.3、 0.4、 0.5、 0.6、 0.7和0.8 cm后,制作衬衫试样并进行袖窿平整度试验,结果如图14所示。

图14 袖窿弧度调整对袖窿平整度的影响

由图14可以看出,将袖窿弧度降低0.3~0.5 cm,可使袖窿平整度等级提高0.20~0.50级,适宜采用;将袖窿弧度降低0.1~0.2 cm,袖窿平整度改善不明显,不予采用;将袖窿弧度降低0.6 cm及以上,由于会给衬衫合身工序带来很大的难度,同时影响前胸尺寸,不予采用(图15)。

a) 降低0.5 cm

b) 降低0.7 cm

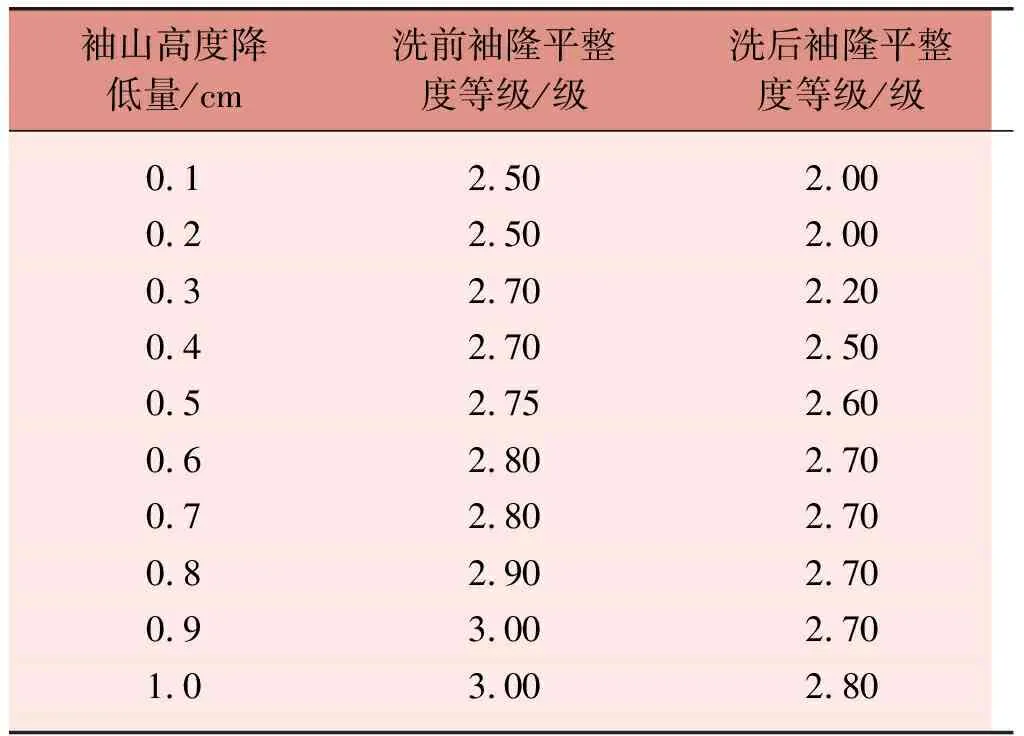

4.2 袖山高度调整

以免烫面料内销客户(利郎集团)的样板为例进行探讨。该客户反馈存在袖窿缩皱问题。为此,分别将样板的袖山高降低0.1、 0.2、 0.3、 0.4、 0.5、 0.6、 0.7、 0.8、 0.9和1.0 cm,制作衬衫试样并进行袖窿平整度试验,结果如表6所示。由表6可以看出,降低袖山高度0.3~0.8 cm,可袖窿平整度等级提高0.2~0.4级,适宜采用;降低袖山高度0.1~0.2 cm, 袖窿平整度改善不明显;降低袖山高度0.9 cm 及以上,虽可提高袖窿平整度等级,但易造成上袖起吊,影响外观,不予采用。

表6 袖山高度降低量对袖窿平整度的影响

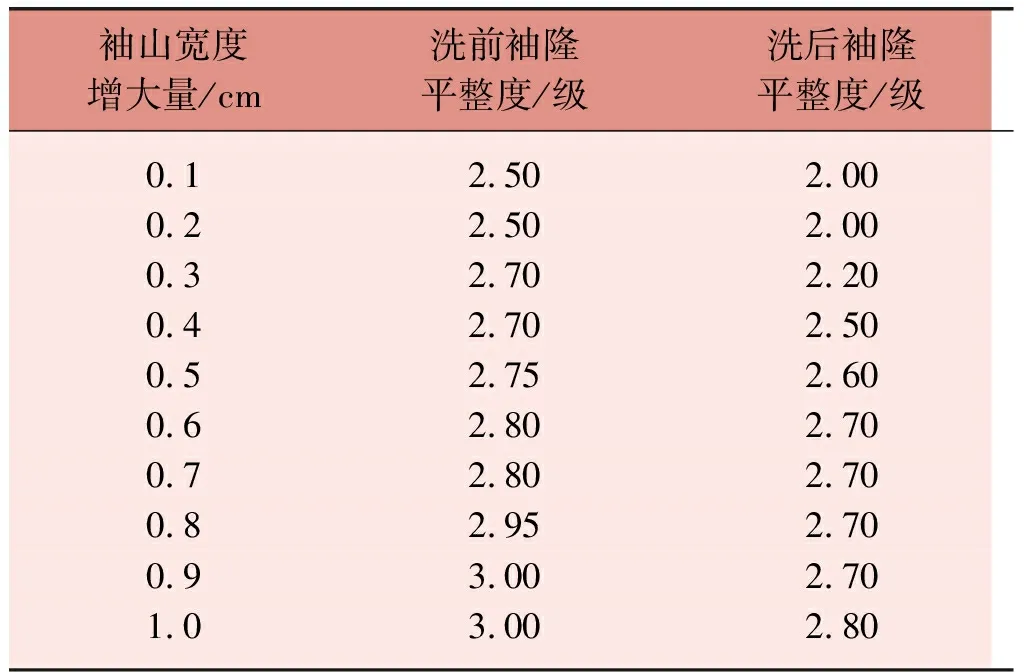

4.3 袖山宽度调整

增大袖山宽度可使袖山弧度平缓,有利于改善袖窿平整度。以免烫衬衫内销客户(利郎集团)的样板为例进行探讨。该客户反馈存在袖窿缩皱问题。为此,分别将样板的袖山宽度增大0.1、 0.2、 0.3、 0.4、 0.5、 0.6、 0.7、 0.8、 0.9和1.0 cm后,制作衬衫试样并进行袖窿平整度试验,结果如表7所示。

表7 袖山宽度增大量对袖窿平整度的影响

由表7可以看出,增大袖山宽度0.5~0.8 cm,可使袖窿平整度等级提高0.20~0.45级,适宜采用;增大袖山宽度0.1~0.4 cm,袖窿平整度改善不明显;增大袖山宽度0.9 cm及以上,虽可提高袖窿平整度等级,但易改变前胸尺寸,造成前胸太肥大,影响外观,不建议采用。

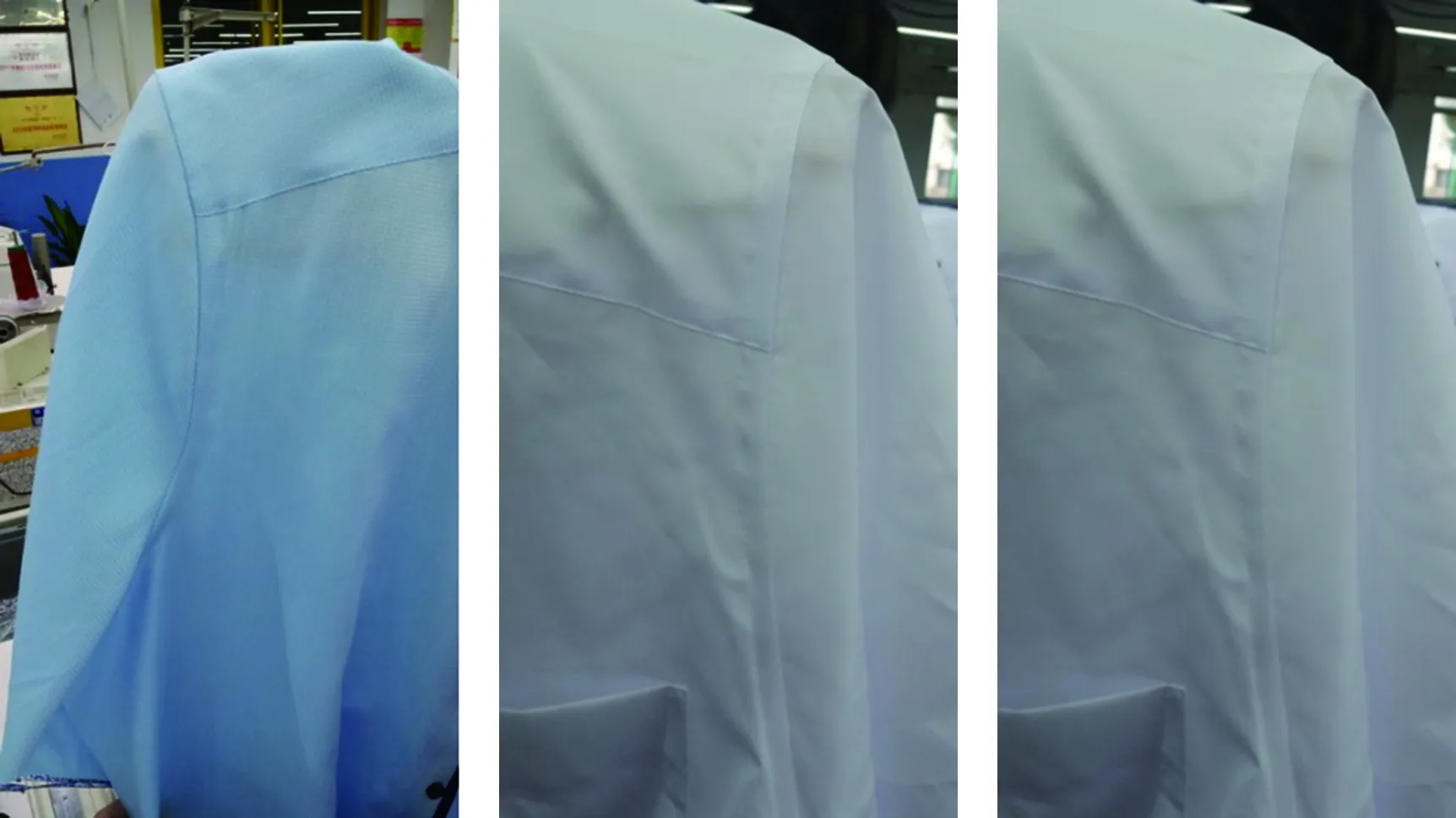

在生产实践中,按照上述样板调整原则进行缝制加工,可提高免烫面料袖窿平整度,并有效解决免烫衬衫袖窿平整度级别不达标的问题(图16)。

图16 样板调整后的免烫衬衫袖窿平服

5 结论

采用免烫面料制作衬衫时,易出现袖窿缩皱问题,所得免烫衬衫的袖窿平整度较低,达不到客户要求。通过应用下述方法,可提高免烫衬衫的袖窿平整度。

——选用工艺熟练的缝制操作人员。

——采用合理的缝制方法:辑绱袖暗线时,可在袖片和身片前弧度部位弧度较大的位置打几个直径为0.2~0.4 cm的剪刀口,袖十字处平服缝合,对齐剪刀口,其他部位根据弧度的不同拉身片或袖片;辑绱袖明线时,袖明线顺弧缝制,不推、不拉,辑绱袖明线宽窄均匀、线迹平整。

——优化设备状态:选择9#机针中圆咀针尖、特氟龙旋梭和防皱压脚;将面线张力调整为(0.49±0.05)N、底线张力设置为(0.10±0.05)N;螺丝高度调整为32~35 mm,送布齿高度调整为0.6~ 0.7 mm, 且送布齿后半部分比前半部分高约0.1 mm;使用细牙的送布器(输送器);调整拖轮压力,确保拖轮对面料的压力大小适宜。

——调整衬衫样板:增大袖山宽度0.5~0.8 cm;降低袖窿弧度0.3~0.5 cm;降低袖山高度0.3~0.8 cm。

在免烫衬衫的批量生产中,综合应用上述方法,可使衬衫的袖窿平整度等级由洗前2.5级提高至3.2~3.5级,洗后2.0级提高至3.0~3.2级,从而达到客户要求。