空气过滤用静电纺PAN纳米纤维膜的制备及性能研究

2019-11-14吴薇陈思郭虹

吴 薇 陈 思 郭 虹

内蒙古工业大学 轻工与纺织学院(中国)

严重的雾霾天气给人类的生活与健康带来巨大的危害。PM 2.5微粒是造成雾霾天气的主要因素[1]。雾霾的组成成分非常复杂,其包含20多种对人体健康有害的物质。雾霾中直径小于2.5 μm的气溶胶颗粒,不仅会引起人体各种呼吸系统疾病,还可能引发各种心脑血管疾病,甚至会引发心力衰竭与肺源性心脏病等[2]。因此,长时间处于雾霾天气中而不进行任何防护,对人体健康而言危害非常大。防雾霾口罩是人们首选的户外呼吸防护装备。目前,市售的防雾霾口罩大多不能达到理想的过滤效果,并且难以兼顾过滤效果与透气性。为此,亟需研发一种过滤效果和透气性均较好,且用于空气过滤口罩佩戴时呼吸阻力小的材料。纳米纤维膜口罩的薄膜表面包含纳米纤维交错形成的孔洞,当纤维直径达纳米级时,纳米纤维膜的表面积增大、孔径尺寸减小,总孔隙体积增大,可高效阻挡PM 2.5微粒。此外,纳米纤维膜材料较轻薄,与其他非织造材料结合后仍很薄,因此用作口罩材料时,产生的呼吸阻力低于其他传统过滤材料[3]。纳米纤维材料在空气过滤领域具有非常高的研究价值[4-6]。本文以聚丙烯腈(PAN)和N-N二甲基甲酰胺(DMF)为原料,制备纳米纤维膜,并通过合理选择PAN质量分数、纺丝电压及接收距离,旨在研究开发出具有高效过滤性能与良好透气、透湿性的,可用作空气过滤材料的纳米纤维膜。

1 试验

1.1 试验材料与仪器

试验材料:PAN粉末,相对分子质量为80 000;DMF,分析纯,纯度≥99.5%,使用时无需提纯。

试验所用仪器如表1所示。

表1 试验仪器

1.2 聚合物纺丝液的制备

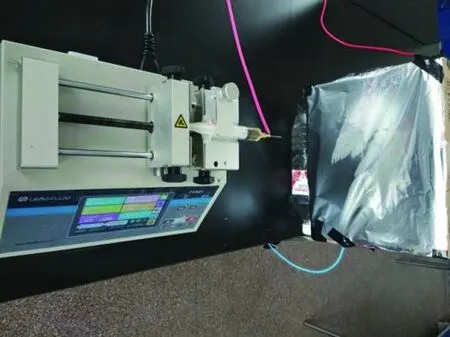

分别取6、 7和8 g PAN粉末,并依次分别置于44、 43和42 g DMF中。将混合物放置在磁力搅拌器上,于25 ℃条件下匀速搅拌8 h至溶液混合均匀,获得PAN质量分数分别为12%、 14%和16%的纺丝液。采用单针头纺丝法进行静电纺丝试验。静电纺丝装置主要由注射泵、高压电发生器及铝箔接收装置3部分构成,如图1所示。将注射器的针头与高压电源正极连接,接收装置与高压电源负极连接,纺丝电压分别设置为12、 16和20 kV。采用容量为5 mL的注射器,抽取3 mL纺丝液,设置推液速度为0.5 mL/h[7-8]。

图1 静电纺丝试验图

1.3 静电纺丝正交试验

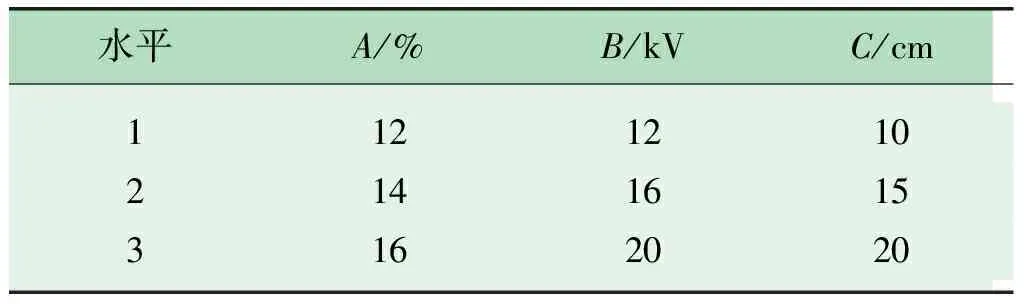

采用正交试验设计方法,以获取制备高性能PAN纳米纤维膜的优化工艺参数。试验指标为PAN纳米纤维直径离散系数,该值越小越好。影响试验结果的工艺参数主要有PAN质量分数(A)、纺丝电压(B)和接收距离(C)。本文针对这3个因素各取三个水平,进行三因素三水平正交试验。正交试验因素水平表如表2所示。

表2 正交试验因素水平表

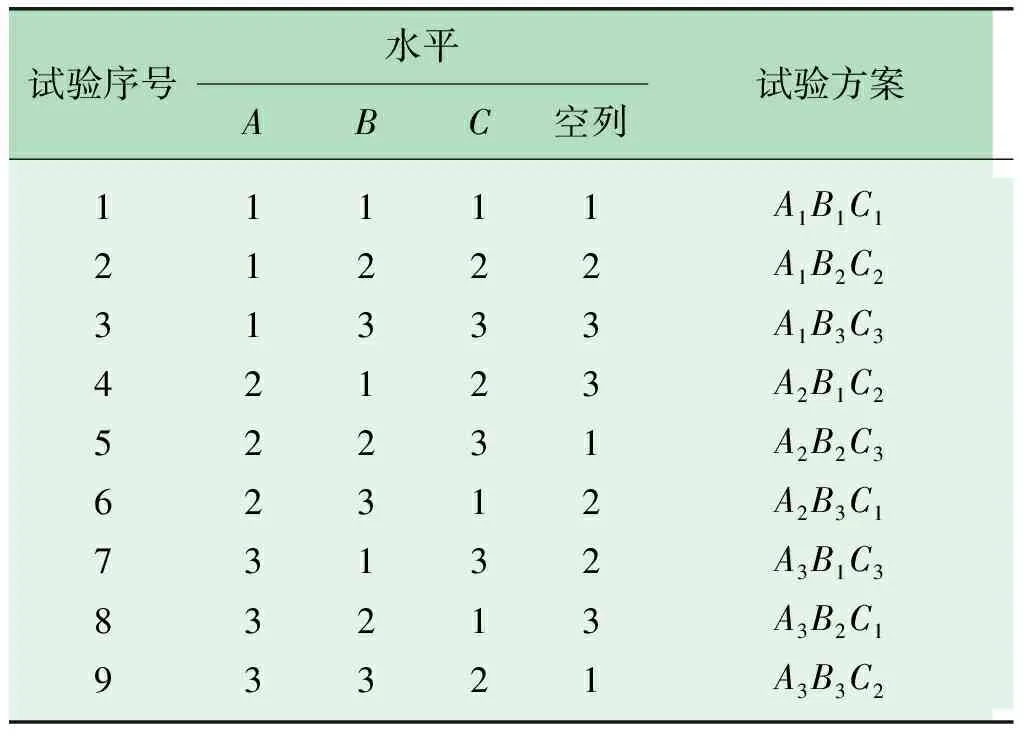

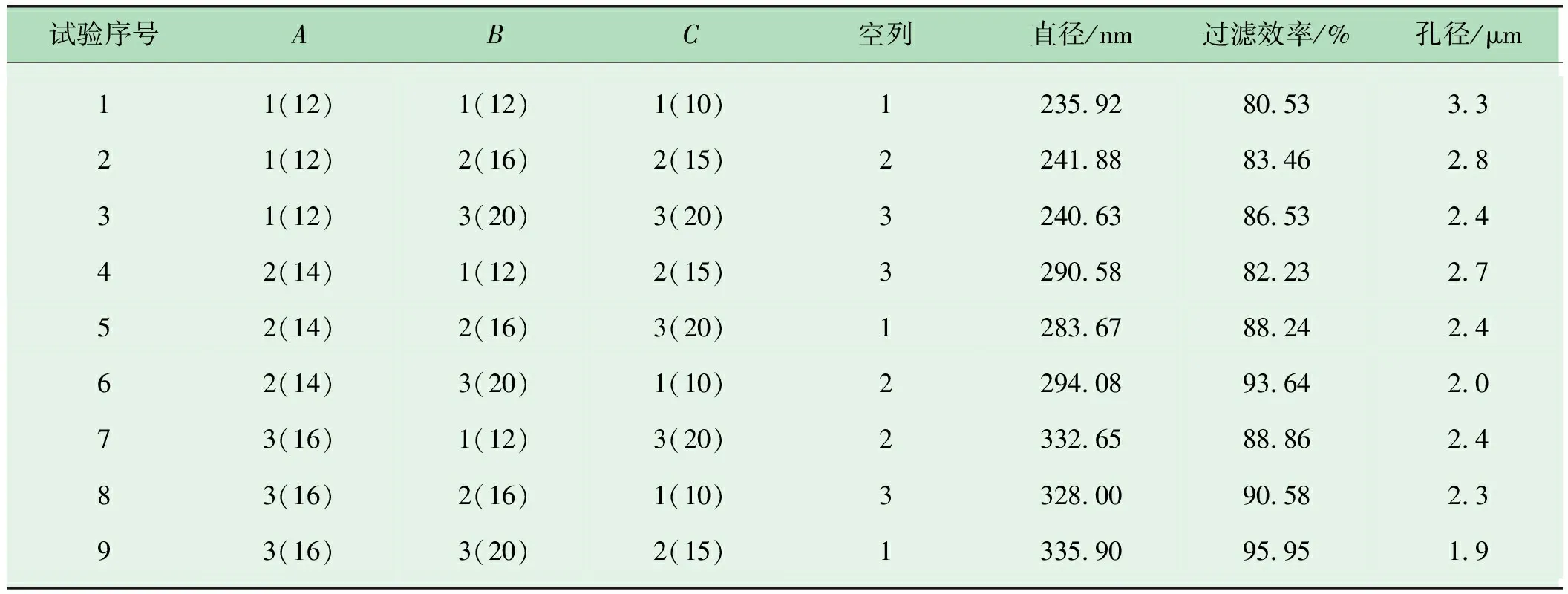

选择L9(34)试验表进行正交试验,试验方案如表3所示。试验过程中仅考虑因素A、B、C对试验结果的影响,不考虑因素间的交互作用。

表3 正交试验表

1.4 性能测试与测试结果

1.4.1 SEM测试

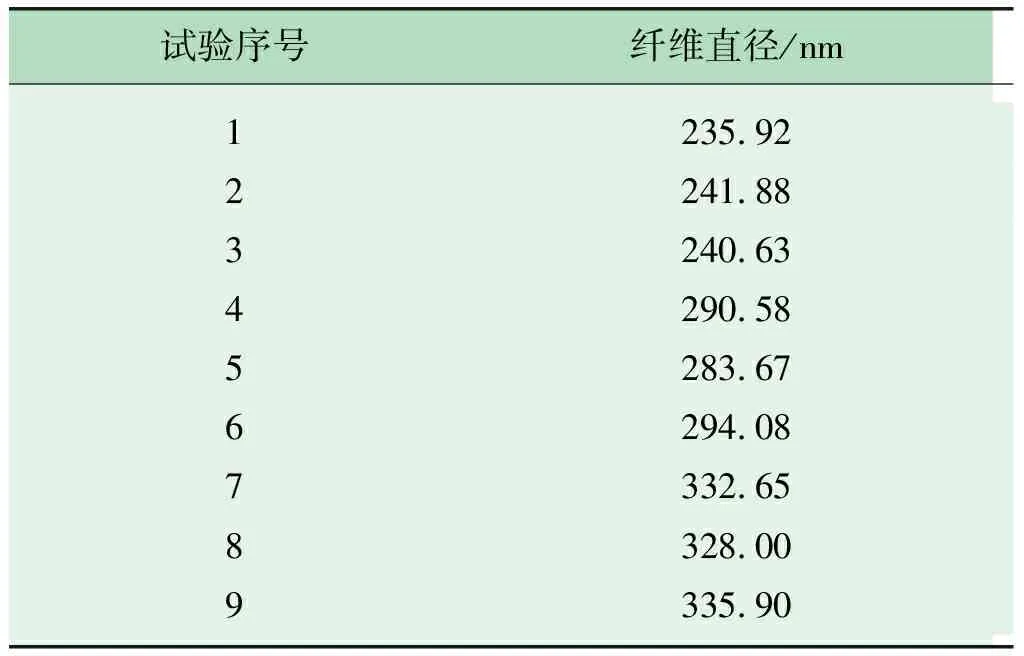

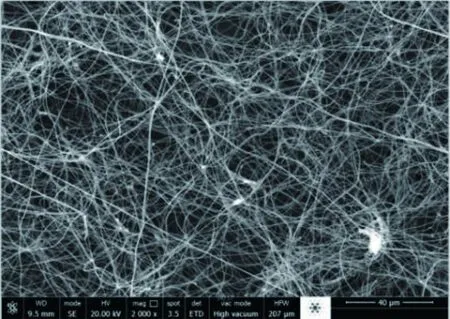

从由正交试验制得的9块纳米纤维膜上各剪取一块尺寸为3 mm×3 mm的试样,采用JFC-1600型离子溅射仪对试样进行50 s的喷金处理,然后,采用QUANTA FEG650型SEM观察纳米纤维及纤维膜的表面形貌[9]。在每组试样中随机选取100根纳米纤维,测量纤维直径,取平均值,结果如表4所示。

表4 PAN纳米纤维直径测试结果

1.4.2 过滤性能测试

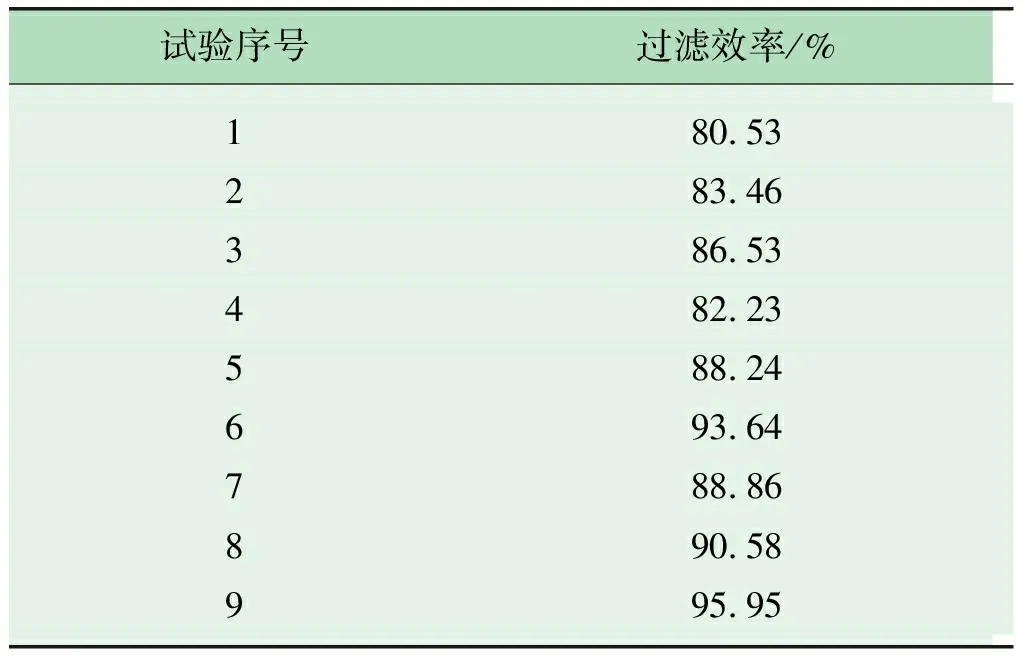

采用AFT 8130型自动滤料测试仪测试纳米纤维膜的过滤性能。利用气溶胶发生器产生一定粒径分布和质量分数的气溶胶颗粒,使带有气溶胶颗粒的气流进入膜夹具中,并穿过有效面积为100 cm2的纳米纤维膜,测试并计算气溶胶颗粒通过纤维膜前后的质量分数[10]。用气溶胶通过纤维膜后剩余颗粒物的质量分数表征过滤性能(过滤效率)。在9组纳米纤维膜上分别裁剪面积为15 cm2的圆形试样,并对试样进行温度和湿度预处理。设置气溶胶颗粒直径为0.075 μm, 气体流速为85 L/min,进行纳米纤维膜的过滤性能测试。每组试样测试5次,结果取5次测试的平均值,如表5所示。

表5 PAN纳米纤维膜试样的过滤效率测试结果

1.4.3 孔径测试

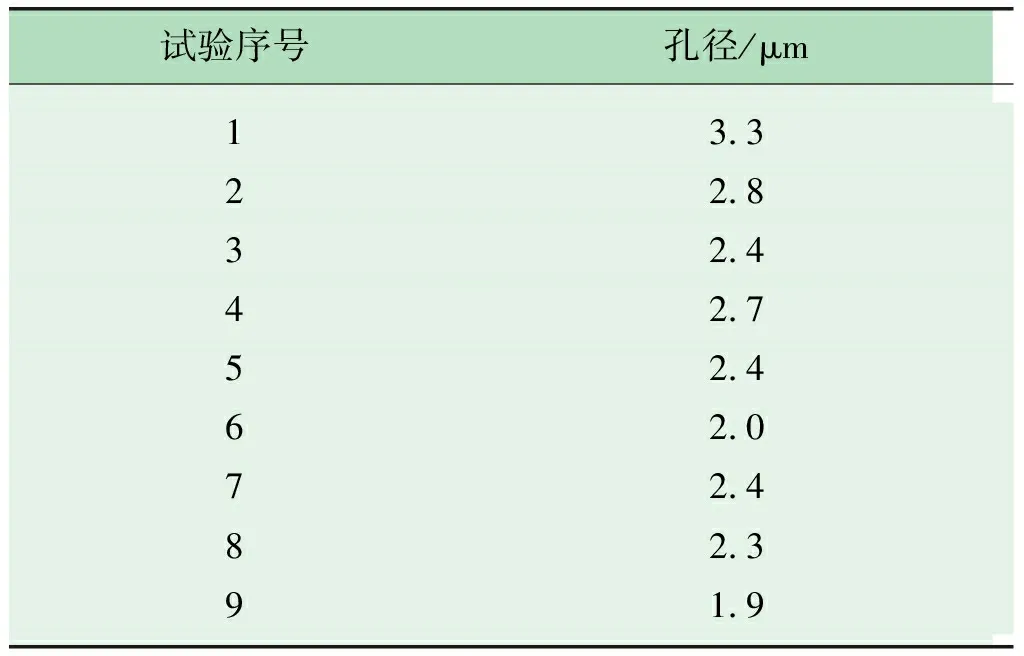

采用泡压法(即气体渗透法)测定被浸润的纳米纤维膜试样在气流作用下的压力变化。根据表面张力能够诱发孔隙中液体上升的原理,当在纤维膜一侧施加的压力高于表面张力时,液体被推出,孔径越小,纤维膜表面张力越大,所需的压强越大。当孔隙中的表面张力与液柱重力达到力的平衡时,可计算纳米纤维膜的孔径。每组试样测试5次,结果取平均值。PAN纳米纤维膜的孔径计算结果如表6所示。

表6 PAN纳米纤维膜的孔径计算结果

1.4.4 厚度测试

采用YG(B)141D型数字式纤维厚度仪测试纳米纤维膜的厚度。选取2 000 mm2的压脚,加压时间设置为30 s,对每块试样的10个不同位置进行纤维膜厚度测试,结果取平均值(表7)。

表7 PAN纳米纤维膜的厚度测试结果

1.4.5 透气率测试

织物的透气性常以透气率表征。透气率指在一定压力差条件下,单位时间内通过织物单位面积的空气量。透气率越大,织物的透气性越好。采用YG(B)461E型全自动织物透气性能测试仪对纳米纤维膜透气性能进行测试。将纳米纤维膜裁剪成尺寸为10 cm×10 cm的试样。选择20 cm2的定值圈,将试样与定值圈平整地安装到测试仪上,测试点应避开试样的边缘及折皱处,确保试样边缘不漏气。选择合适的喷嘴,将试验压差设置为100 Pa,进行纳米纤维膜的透气性测试。每种试样测试3次,结果取平均值(表8)。

表8 PAN纳米纤维膜的透气率测试结果

1.4.6 透湿性测试

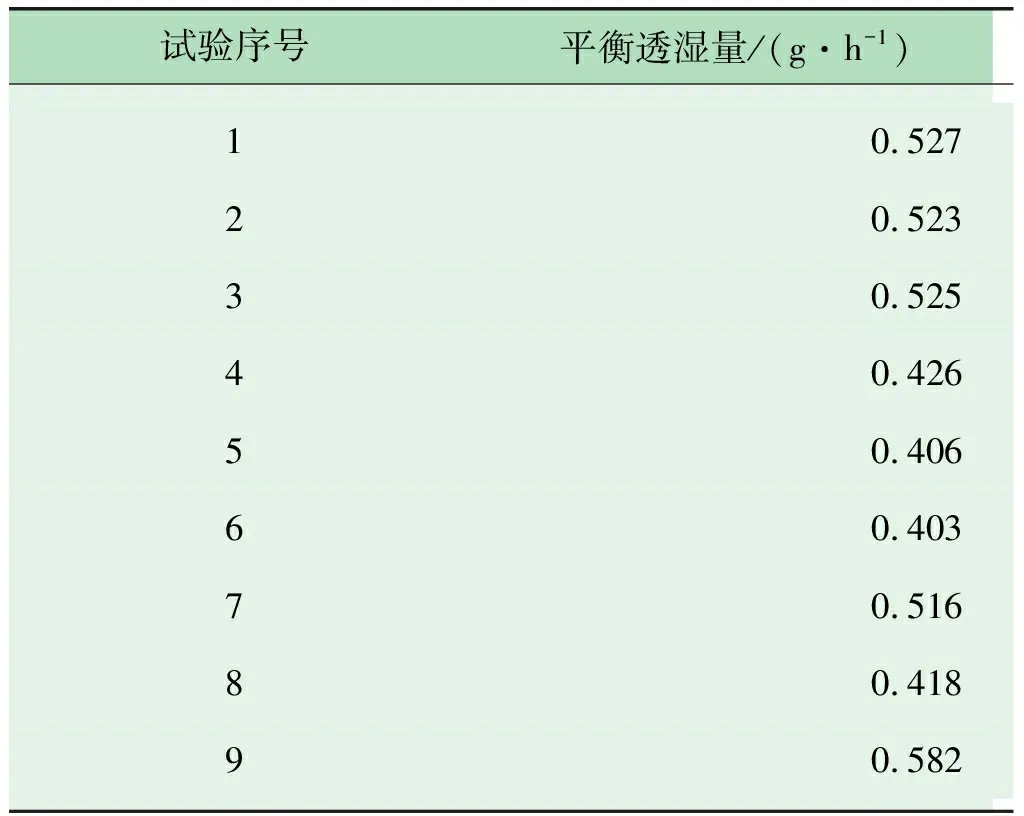

采用YG(B)216-Ⅱ型透湿、烘干一体化织物透湿量仪测试纳米纤维膜的透湿性。每种试样剪取3块试样,每块试样的大小为0.002 83 m2,对试样进行预调湿。试验箱温度设置为38 ℃,相对湿度为50%。由于试样较薄,不适宜采用倒杯法进行测试,故本文采用正杯法进行透湿性测试。由于静止的空气会产生湿阻,因此杯内静止空气体积对纳米纤维膜的透湿度影响较大。为此,向透湿杯内注入蒸馏水,使液面与试样内表面的距离为10 mm,将试样与透湿杯组合成试验组合体。试验过程中,试样不能沾到水。在试验要求的环境下,将试验组合体放入试验箱,每隔1 h称取质量一次,直至前后两次质量值达平衡为止。PAN纳米纤维膜的平衡透湿量测试结果如表9所示。根据测试结果,可进行纤维膜透湿率与透湿度的计算。

表9 PAN纳米纤维膜试样平衡透湿量测试结果

2 结果分析

2.1 正交试验直观分析

按照表3的试验方案制备PAN纳米纤维膜,并测试所得纳米纤维膜的过滤性能、孔径及纤维直径,结果如表10所示。表11为正交试验直观分析表,其简要分析了3个因素分别对直径、过滤效率和孔径的影响情况。

表10 正交试验结果

表11 试验结果直观分析

指标 ABC直径/nmK1718.43859.15858.89K2868.33854.44868.36K3997.44870.61856.95k1239.48286.38286.30k2289.44284.81289.45k3332.48290.20285.65极差R279.0111.4611.41因素主次A>B>C优化方案A1B2C3过滤效率/%K1250.52251.62264.75K2264.11262.28261.64K3275.39276.12263.63k183.5183.8788.25k288.0487.4387.21k391.8092.0487.88极差R24.8724.503.11因素主次A>B>C优化方案A3B3C3孔径/μmK18.58.48.0K27.17.57.4K36.66.37.2k12.82.82.7k22.42.52.5k32.22.12.4极差R0.60.70.3因素主次B>A>C优化方案A3B3C3

2.2 方差分析

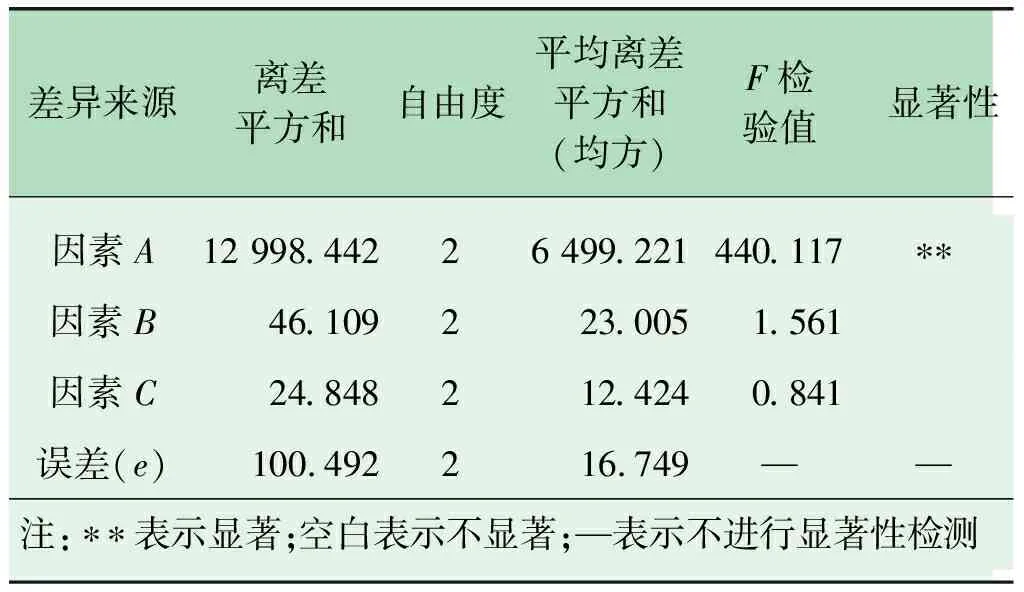

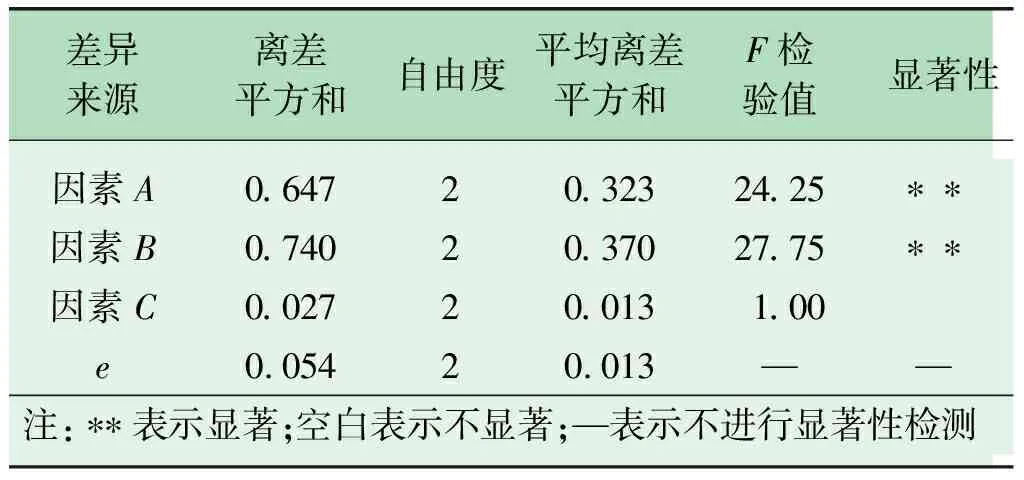

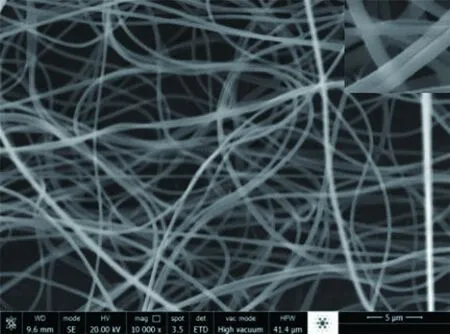

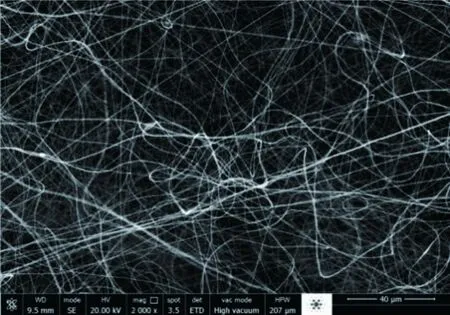

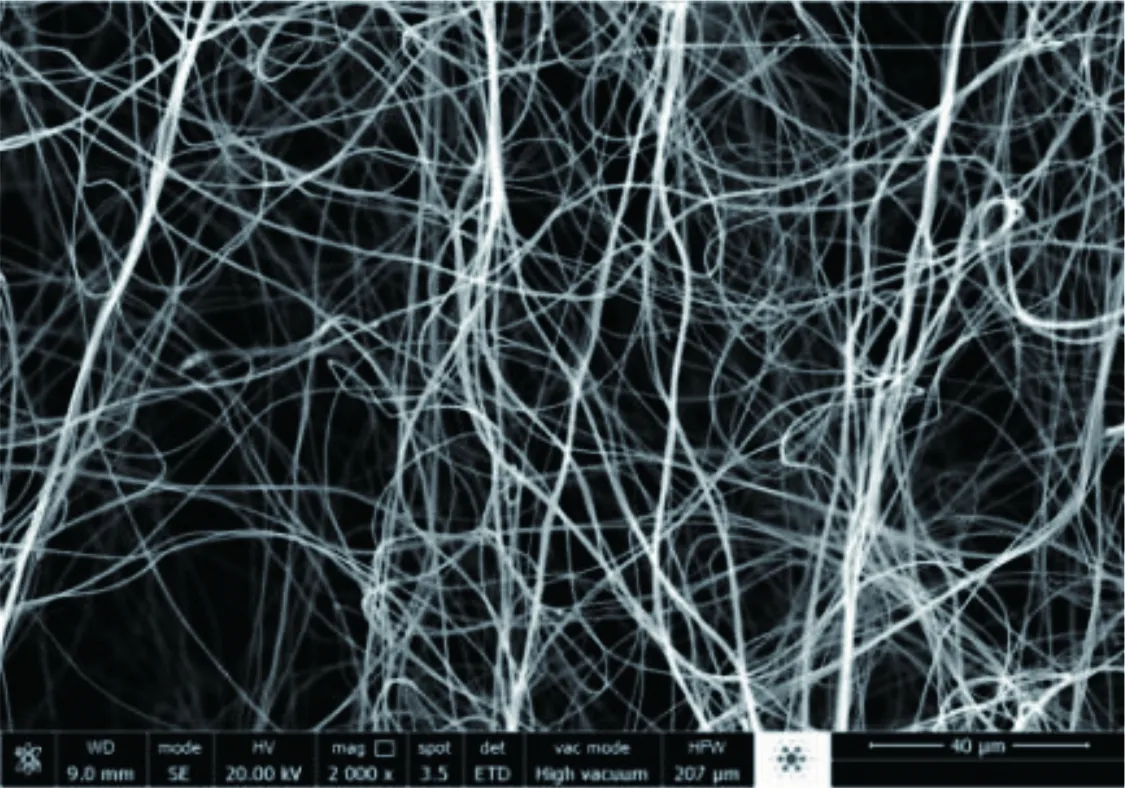

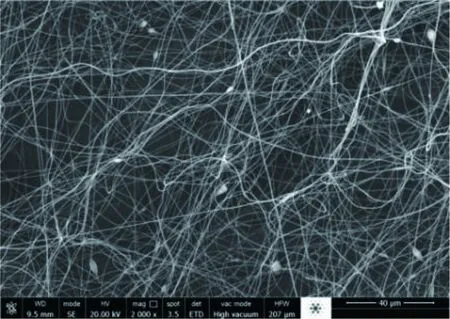

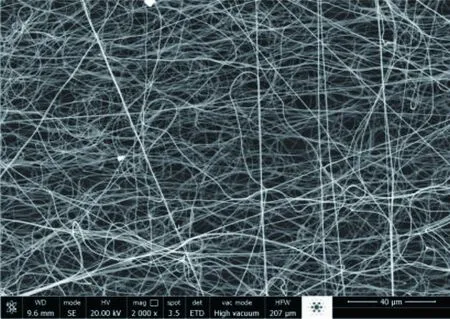

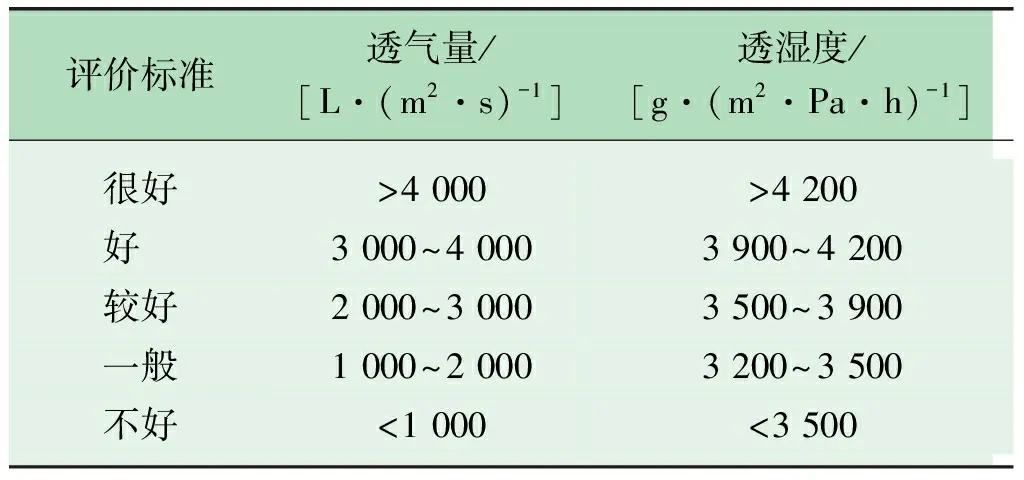

对试验结果进行方差分析,以探究各试验因素对试验结果影响的显著程度。纤维直径方差分析表如表12所示。根据给定的显著性水平值查表,可得F0.05(2, 2)=19,F0.01(2, 2)=99,由于FA>F0.05(2, 2)、FB 表12 纤维直径方差分析表 纤维膜过滤效果方差分析表如表13所示。根据给定的显著性水平值查表,可得F0.10(2, 2)=9,F0.05(2, 2)=19。由于F0.10(2, 2) 表13 纤维膜过滤效果方差分析表 纤维膜孔径方差分析表如表14所示。根据给定的显著性水平值查表,可得F0.10(2, 2)=9,F0.25(2, 2)=39则F0.10(2, 2) 表14 纤维膜孔径方差分析表 由表12可知,PAN质量分数对纳米纤维的直径影响较大,纺丝电压与接收距离对纤维直径无显著影响。不同PAN质量分数下纺制的纳米纤维膜的SEM图如图2所示。由图2可以看出,PAN质量分数越大,所得纳米纤维膜中纤维的直径越大。实际生产过程中,PAN质量分数过大,则纺丝溶液的黏度随之增大,针头处液滴表面因分子引力不平衡而产生的张力也相应增大,液滴从针头喷出后的分散能力减弱,不利于纺丝;PAN质量分数过小,则纺丝溶液的黏度小,不利于液滴分裂,且在较小的接收距离下,液滴易直接被吸附到接收装置上,从而破坏纤维膜[12]。当PAN质量分数为14%时,纺丝溶液的黏度适宜,纺制的纤维直径小,纤维膜较均匀,有利于提高其过滤效果。 a) 12% b) 14% c) 16% 纺丝电压不同,所得纳米纤维膜的性能也不同。不同纺丝电压下纺制的纳米纤维膜的SEM图如图3所示。由图3可以看出,纤维杂乱无章地交叉排列在一起,纺丝电压越大,纺丝速度越快,纤维排列越紧密,形成的孔径越小,纤维膜过滤效果越好。但纺丝电压不能太大或太小,纺丝电压过大,易造成击穿现象,产生安全隐患;纺丝电压过小,不仅易导致射流不能被及时拉伸,且溶剂挥发较慢,从而使纤维膜上出现严重的粘连,外观差,而且易导致滴落不稳定,纤维不能吸附在接收器上,或制成的纳米纤维膜孔径过大,过滤效果不佳。试验结果表明,当纺丝电压为20 kV时,所得纳米纤维直径均匀,且成膜后纳米纤维膜的外观性能较好。 a) 12 kV b) 16 kV c) 20 kV 针头与铝箔接收装置间的距离也是影响纳米纤维膜性能的主要因素之一。不同接收距离下纺制的纳米纤维膜的SEM图如图4所示。接收距离过小,易导致溶剂挥发不完全,形成的纤维短且不连续,且纳米纤维膜上粘连、串珠现象严重[13]。此外,带电液有时会在形成泰勒锥前即被直接吸附在接收装置上,破坏纤维膜,如图4a)所示。接收距离过大,易导致纺丝射流不稳定,从而使纳米纤维的直径不受控制,所得纳米纤维直径不均匀且分布较为分散。试验结果表明,接收距离为15 cm时,纺丝效果较好。 a) 10 cm b) 15 cm c) 20 cm 纳米纤维膜的孔径是影响过滤效果最关键的因素。孔径过小,纤维膜透气性差,制成口罩滤芯层后,会增加佩戴者的呼吸阻力,使其产生憋气感,影响佩戴舒适性[14]。孔径过大,易导致过滤效果差,细小的颗粒物容易穿过,难起到防霾效果。因此,只有孔径大小和分布选择恰当,才可使纳米纤维膜应用于防雾霾口罩时具有良好的过滤效果。 通过正交试验探讨PAN质量分数、纺丝电压及接收距离因素对纤维膜性能的影响,同时结合生产实际可知,制备PAN纳米纤维膜的优化方案为A2B3C2,即PAN质量分数为14%,纺丝电压为20 kV,接收距离为15 cm。 在优化试验方案(A2B3C2)条件下制备PAN纳米纤维膜,并对所得纳米纤维膜的厚度、透气性和透湿率性进行测试。 2.3.1 厚度 测试可得,优化方案条件下纺制的纳米纤维膜的厚度为0.030 mm。由表7可知,正交试验所得9组PAN纳米纤维膜试样的厚度为0.034~0.038 mm,可见试验所得纤维膜的厚度差异较小,且纤维膜总体较薄。这种薄的纤维膜与其他口罩滤层组合后仍较轻薄,可在保证口罩良好过滤效果的同时,不对其透气量和透湿率造成影响。同时,口罩也不会因过于厚重,影响美观。 2.3.2 透气率 由测试可得,优化方案条件下纺制的纳米纤维膜的透气率为3 161.13 mm/s。结合正交试验所得9组PAN纳米纤维膜试样的透气率测试结果(表8),并参照表15可知,本文制备的纳米纤维膜的透气性较好。 表15 织物透气量和透湿率指标评定标准 2.3.3 透湿率 由测试可得,优化方案条件下纺制的纳米纤维膜的透湿量为0.482 g/h。由表9可以看出,正交试验所得9组纳米纤维膜试样的透湿量为0.403~0.582 g/h,且各试样的差异不大,表明所得试样的透湿量较平稳。 根据式(1)计算优化方案条件下制得的纳米纤维膜的透湿率。 4 079.04 (1) 式中:WVT——透湿率,g/(m2·h); 式中:Δm——同一试验组合体两次称量的质量差,g; A——试样有效面积(本文A=0.002 83 m2); t——试验时间,h。 试验及计算结果表明,本文在优化方案条件下纺制的纳米纤维膜试样的透湿率为4 079.04 g/(m2·h)。结合表15的织物透气量和透湿度指标评定标准可知,所得试样的透湿性能较好。 本文通过单针头静电纺丝法制备空气过滤用静电纺PAN纳米纤维膜。研究发现,纳米纤维膜的性能受纺丝工艺参数的影响。影响纳米纤维膜性质的工艺参数主要包括纺丝溶液质量分数、纺丝电压及针头与铝箔接收装置间的距离。本文通过试验分析,可得下述主要结论。 ——纺丝溶液中PAN质量分数与纺丝电压对纤维直径、孔径和过滤效果有非常显著的影响。PAN质量分数越大,所得纳米纤维的直径越大。纺丝电压越大,成膜后纤维膜的孔径越小,过滤效果越好。接收距离对纤维膜性能也有一定的影响,但不显著。 ——制备空气过滤用静电纺PAN纳米纤维膜的优化方案如下:PAN质量分数为14%,纺丝电压为20 kV,铝箔接收装置与针头的距离为15 cm。采用优化纺丝工艺纺制的纳米纤维膜厚约0.030 mm,纤维直径为289.44 nm,过滤效率达98.35%。

2.3 优化方案测试结果与分析

3 结论