先进梳理技术在提升纱线质量中的作用

2019-11-14SonawaneChandurkarKolteRaichurkar

S.Sonawane, P.W. Chandurkar, P. P. Kolte, P. P. Raichurkar

SVKMs NMIMS MPSTME纺织功能中心(印度)

“梳理工序是纺纱厂的核心”“良好的梳理是成纱的一半”,这些说法均证实了梳理工艺对纺纱最终结果的重要性。除精梳机外,梳理机是纺纱厂中唯一一种不仅能进行材料形式转化,而且可去除原棉中杂质、棉结、种皮碎片及短纤维的机器。梳理机提高了棉花作为纺织原料的应用价值。纱线质量与梳棉须条的质量直接相关,梳理是纤维在须条中产生良好取向的基础,须条中纤维的取向又与纱线质量直接相关。

自1770年以来,梳理机的工作原理一直未变,但梳理机的产量持续增加。其背后的原因在于,即便受安全生产速度的限制,梳理机技术仍在持续不断发展。除并条机外,其他任何机器的生产率都无法与之相媲美。梳理机的开发不仅有助于提高纱线质量,而且有助于提高织物的质量。目前,得益于新一代梳理机的精细加工及相关附件的作用,梳理须条与纱线质量得以提高。

本文分析了梳理技术发展对纱线性能的影响,并阐述了先进梳理技术对提高纱线质量的作用。

1 材料与方法

本文使用100%的H4等级混合棉纤维,按照常规成纱工艺对棉纤维进行加工。棉纤维的质量指标如表1所示。这些质量参数均为在标准大气条件下采用Uster AFIS测试仪测试的结果。

首先,对H4棉纤维进行开松、混棉和除杂等工艺处理,再分别采用立达公司的C4, C10和C51型梳棉机及Lakshmi设备公司的LC300A V3型梳理机对其进行梳理加工,所得4种须条试样的线密度均为4.92 ktex。然后,将4种须条试样依次通过相同工艺参数下的并条机、精梳机、粗纱机和细纱机工序,制成线密度为28 S(21 tex)的纱线。最后,采用Uster-5测试仪测试所得纱线的质量,并分析先进梳理技术对纱线性能的影响。

表1 H4等级棉纤维的质量指标

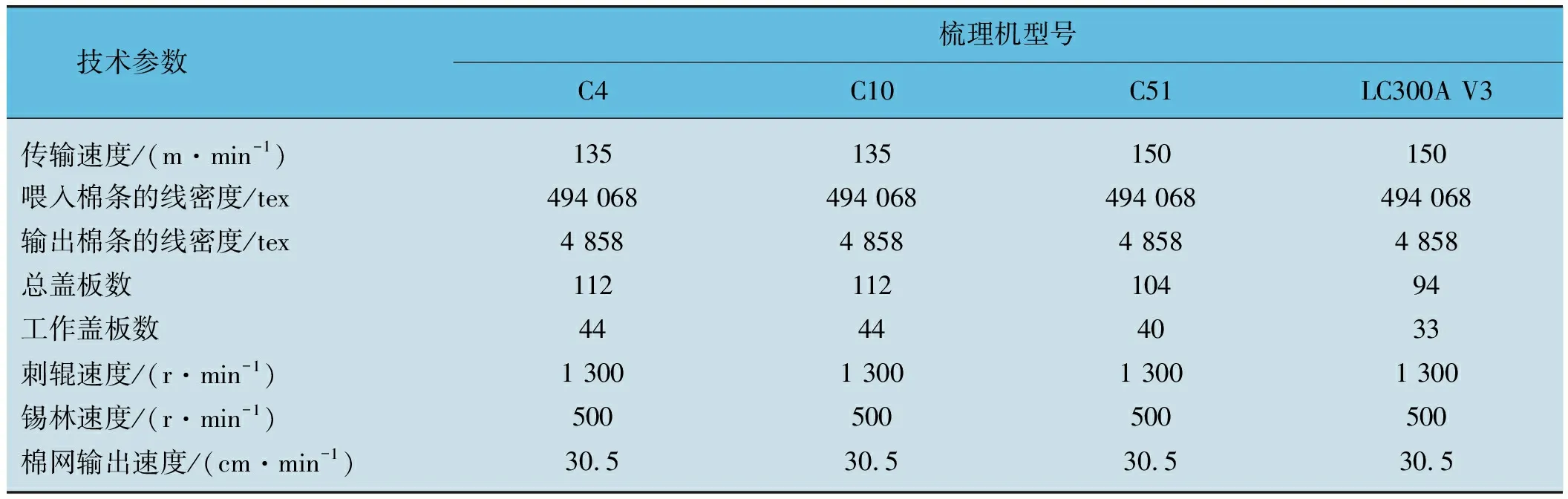

4种不同型号梳理机的技术参数如表2所示。

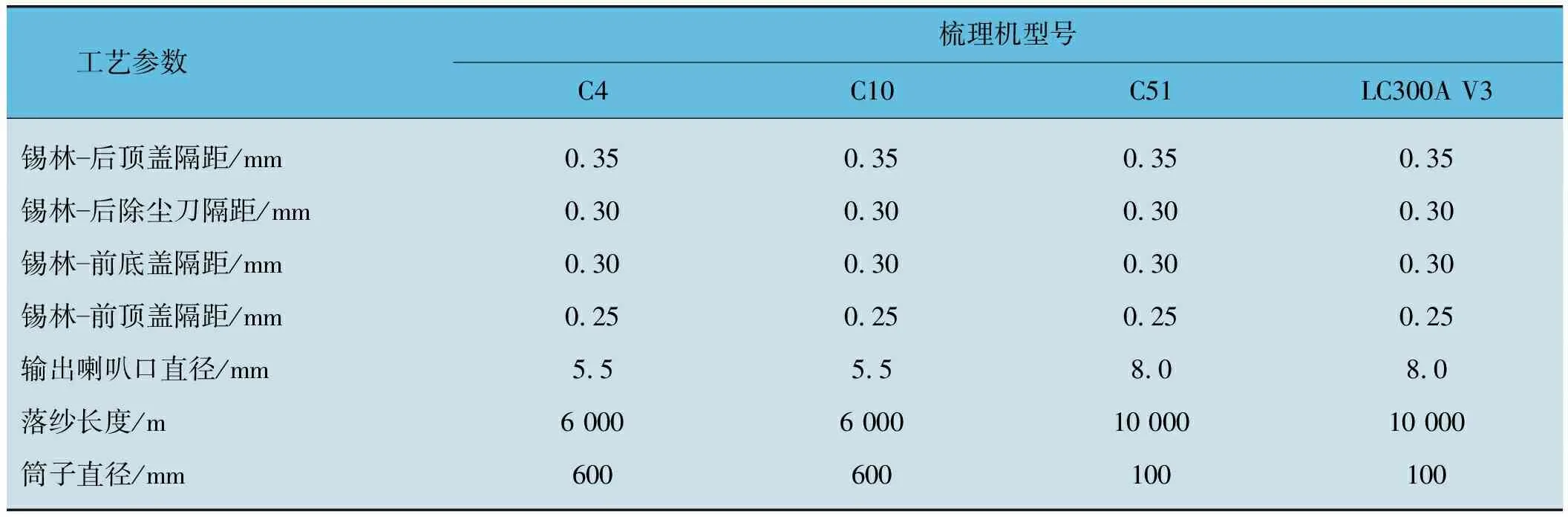

C4, C10, C51和LC300AV3型梳棉机的主要梳理工艺参数设置如表3所示。

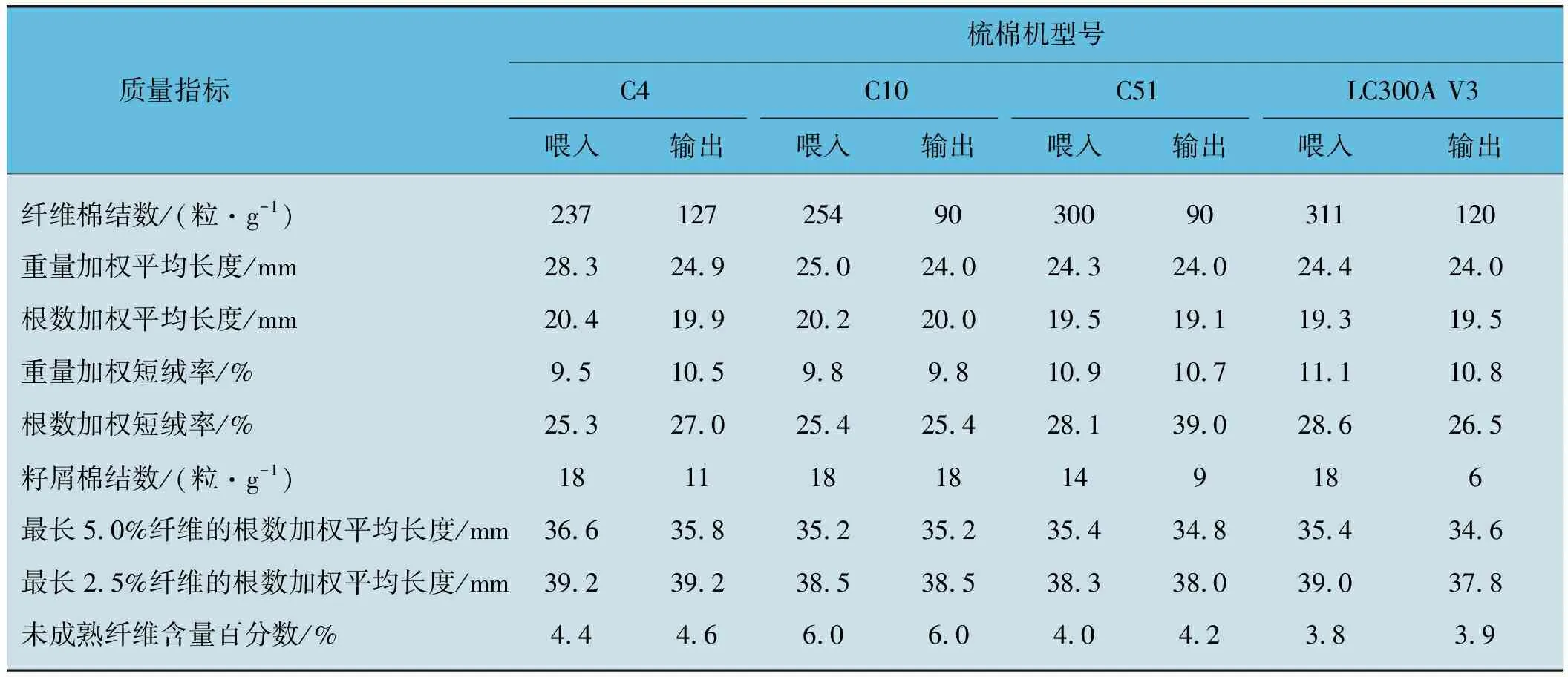

不同梳理机的喂入和输出棉条质量测试结果如表4所示。采用所得4种须条制成的纱线的质量测试结果如表5所示。

表2 4种梳理机的技术参数

表3 4种梳理机的主要梳理工艺参数设置

(续表3)

表4 不同梳理机的喂入和输出棉条质量测试结果

表5 由不同梳理机获得的须条制成的纱线质量测试结果

2 结果与讨论

2.1 棉结去除率和纱线棉结含量

与其他梳理机相比,C51型梳理机的棉结去除效率更高(棉结去除率可提高5%~7%,图1)。这可能是由于经C51型梳理机梳理后,须条中的纤维平行顺直排列所致。

图1 梳理机的棉结去除率

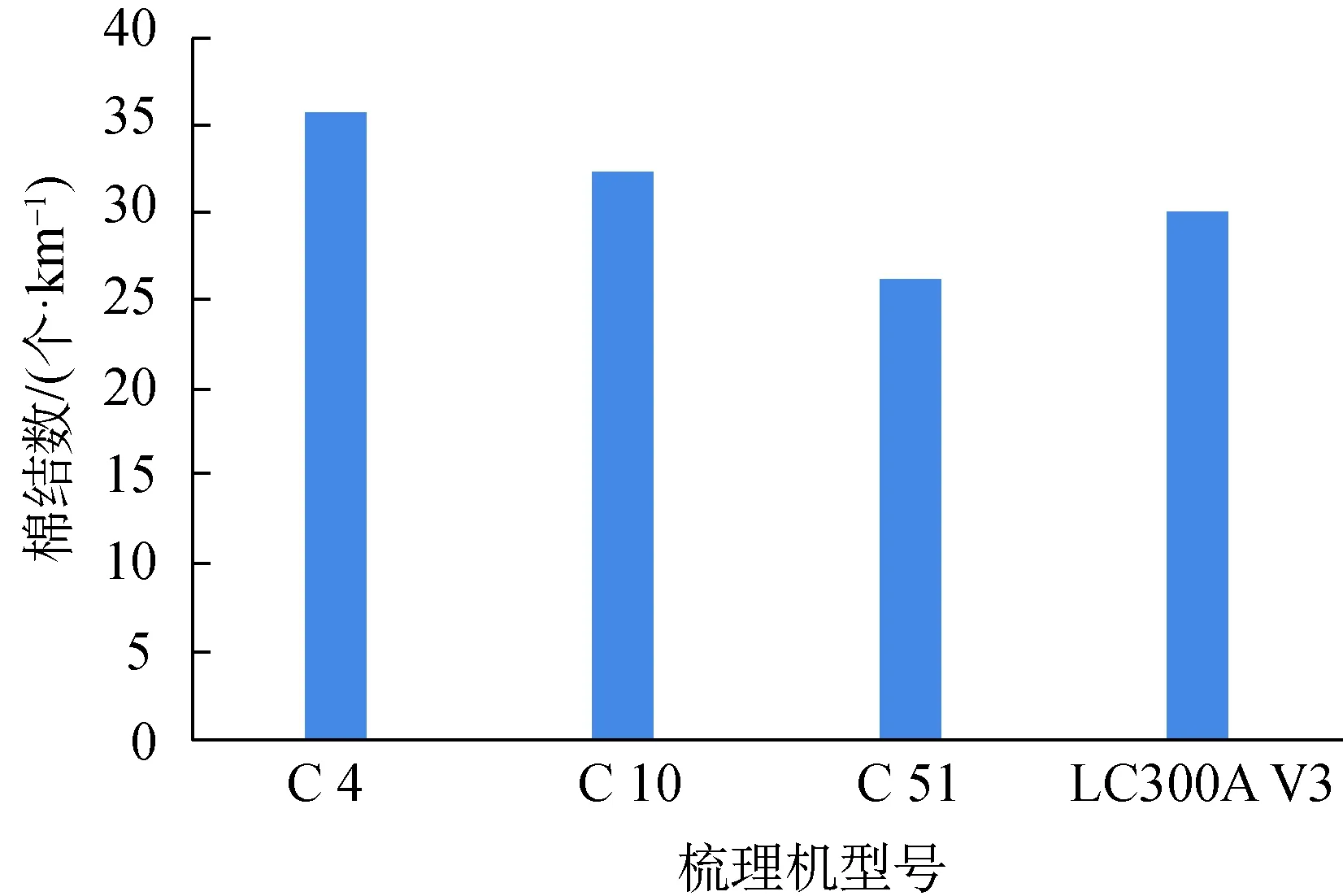

与其他梳理机相比,由C51型梳理机梳理的须条制成纱线后,其棉结含量较低(图2)。表明随着梳棉技术的改进,棉结去除率得以提高。

图2 纱线棉结含量

2.2 纱线条干不匀率与纱支不匀率

不同的梳棉技术对纱线条干不匀率与纱支不匀率无显著的影响。这是因为梳理后须条需经2道牵伸工艺,且精梳工艺也可调整须条的不匀,因此纱线不匀率变化较小。此外,梳理和牵伸与须条中纤维的迁移直接相关,这种迁移会降低纱线的不匀率。先进的梳理技术可使须条中纤维的迁移得以改善,从而提高纱线质量。

图3 纱线条干不匀率

图4 纱线纱支不匀率

采用经C51型和LC300A V3型梳棉机梳理的须条制成纱线后,其常发性纱疵数较少(图5)。这是因为采用先进技术对纤维原料进行开松、梳理和除杂后,所得须条中纤维具有更好的平行度和顺直度。此外,精梳机和末道并条机还分别通过去除纤维弯钩和降低纱线条干不匀率来减少纱疵。

图5 纱线的常发性纱疵数

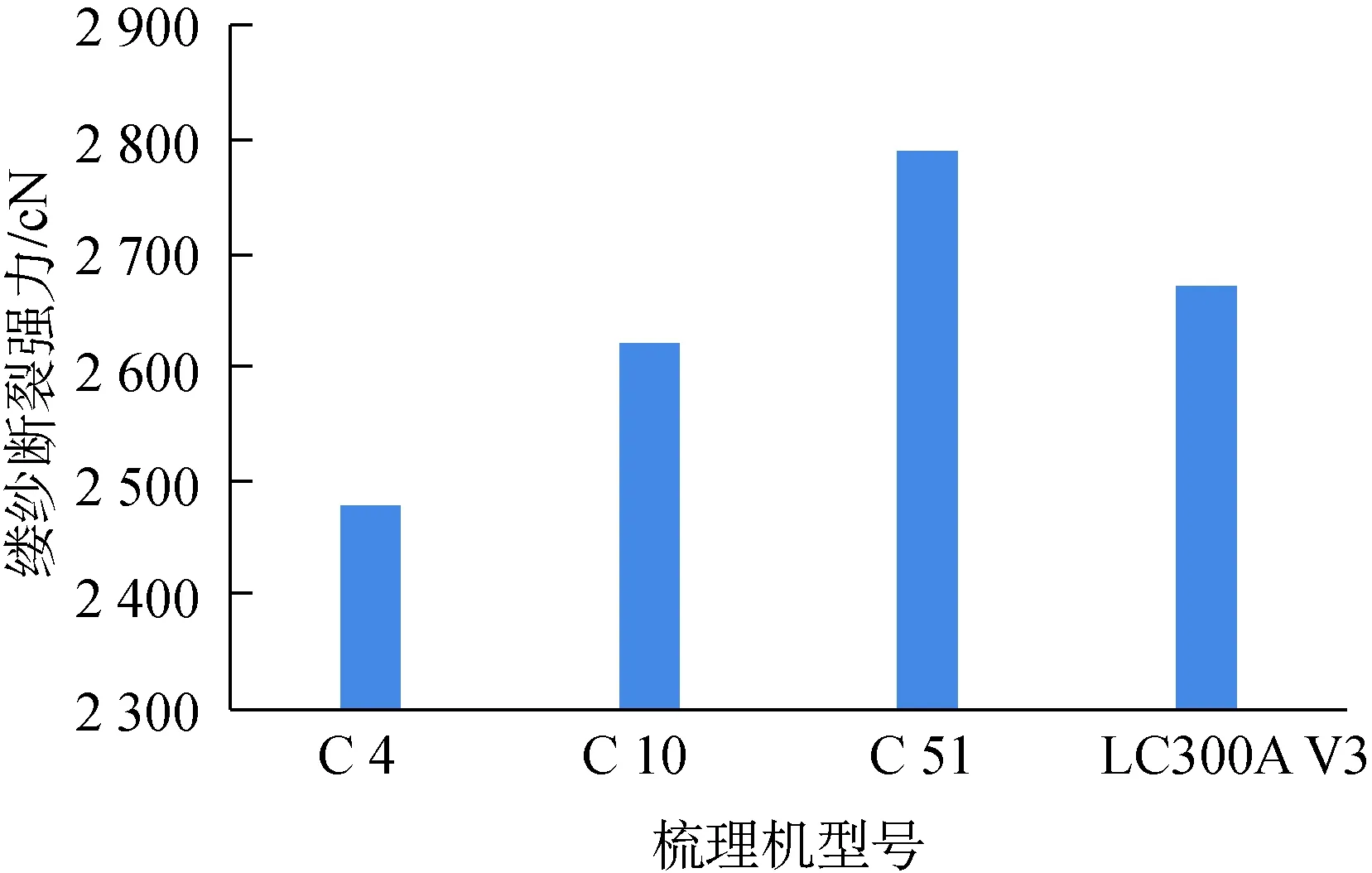

2.3 缕纱强力

织造性能取决于纱线的质量。在分析纱线织造性能时,通常采用缕纱强力来评判。通过采用先进梳理技术,纺纱厂可有效提高纱线强力(图6和图7)。在现代梳理技术中,良好的开松和除杂有助于提高纤维的转移率和生产率。同样,盖板的改进配置与设计也有助于获得性能良好的纱线。梳理技术的发展还有助于减轻纺纱厂的负担,提高纱线质量和生产率。

图6 缕纱断裂强力

图7 单纱断裂长度

3 结论

先进梳理技术在提高纱线质量方面起着重要作用。在短纤维纺纱系统中,需采用一系列的机器对棉花进行加工,以生产性能优良的纱线。机器制造商通过改良和创新,可获得更高质量的纱线,并通过提高纱线质量,满足新时代人们对舒适性的要求。本文的研究结果表明,采用先进的C51型和LC300A V3型梳理机,可生产出性能更好的纱线。总体而言,纺织工业的可持续发展离不开现代化技术。