丁二烯储运工艺的安全性探讨与优化

2019-11-14王海智蒋晓武

宋 琦,王海智,蒋晓武

(中国石化镇海炼化公司,浙江宁波 315207)

丁二烯的化学性质非常活泼,在储运及生产过程中容易发生聚合,高温下极易由两个丁二烯分子聚合形成环状化合物丁二烯二聚体,给安全环保带来很多不利影响,目前化工生产企业均对其极为重视[1]。

从丁二烯聚合物形成的机理来看,丁二烯过氧化物是丁二烯球罐聚合危险性的根源。丁二烯过氧化物相当于丁二烯聚合的引发剂,可以催化丁二烯聚合,放出大量的聚合热,致使整个体系温度升高,温升同时加剧丁二烯二聚物的生成速度,进而引发丁二烯系统爆聚。丁二烯二聚物和过氧化物的生成量和生成速度与氧含量、温度和铁锈含量有关。目前生产上多以上游装置添加TBC(对叔丁基邻苯二酚)阻聚剂延缓聚合。丁二烯产品中加入TBC阻聚剂的原理是:TBC是氢离子的给予体,它能吸收氧自身被氧化生成醌,同时其OH基上的氢原子活泼,易放出氢原子,氢离子可与单体自由基反应生成稳定基团,从而阻止聚合和过氧化反应的进行[2-4]。

本文将从丁二烯球罐储存过程中二聚物含量的变化入手研究分析,结合实际生产过程中的经验,从储运工艺管理、安全生产优化、安全设计探讨等角度论述,以确保丁二烯产品的安全储存和运输[5]。

1 丁二烯储存过程中二聚物含量变化研究

某化工企业烯烃区域共设置3台4 000 m3的丁二烯球罐(A、B、C罐)。近年夏季高温时节,出现过二聚物分析数据偏高的工况,经分析因装船管线循环(本文称之为大循环)引起。为规避这一质量风险,掌握罐内二聚物实际含量,杜绝质量隐患,特制定相关试验方案,对不同工况下丁二烯球罐的二聚物含量进行分析研究。

试验条件说明:①该企业化工储运系统共设置丁二烯装船线及循环线各1条,管线总容积约450 t;②试验阶段选择球罐液位在5.5~7 m之间库存进行循环,即库存量500~800 t之间;③夏季,本文定义为4月16日~10月15日;冬季,10月16日~4月15日。

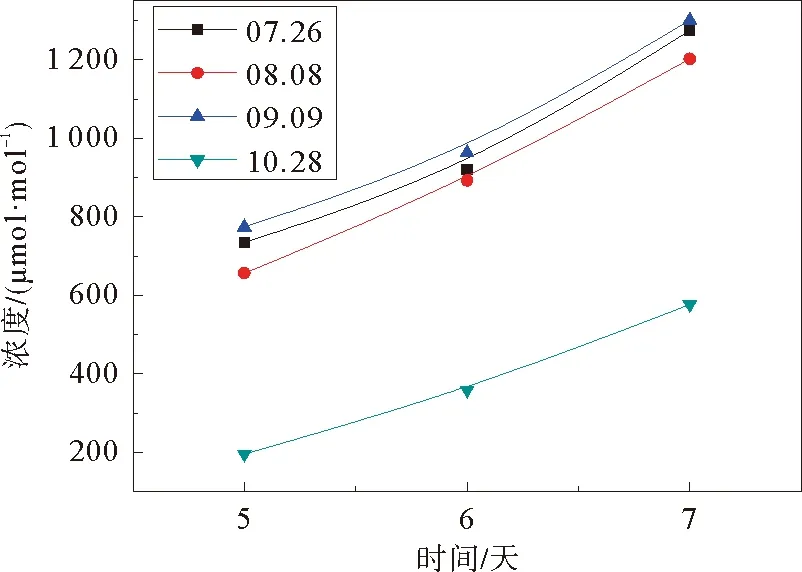

1.1 丁二烯球罐内二聚物随时间的变化关系(球罐自循环,图1)

图1 高温季节丁二烯球罐内二聚物随时间的变化趋势(球罐自循环)

分析说明:高温季节,储罐在自循环状态下,罐温可长期保持在5~8 ℃之间,丁二烯球罐中二聚物含量随时间呈类线性增长趋势,但增长速度可控,说明低温可以抑制丁二烯中二聚物的生成,高温季节可持续保持球罐的自循环。

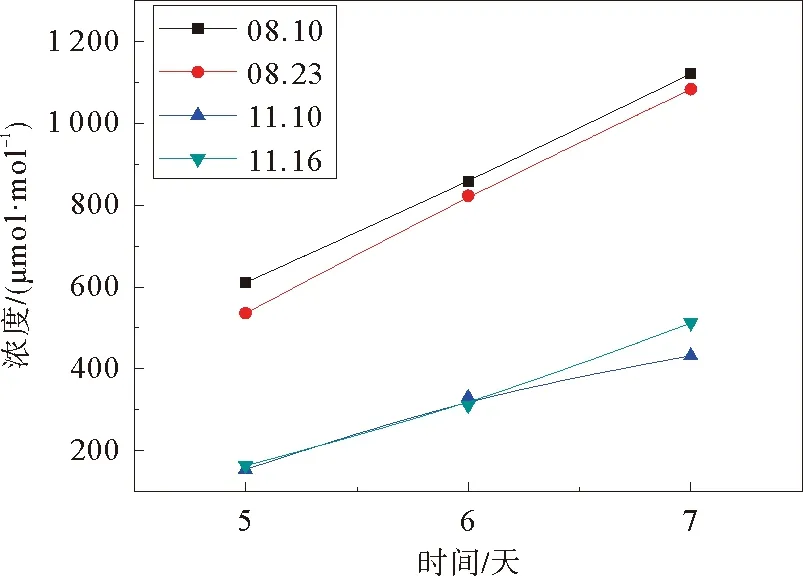

1.2 丁二烯各罐装船线循环周期与二聚物含量变化的关系(图2~4)

图2 A罐在不同静置天数下进行大循环后二聚物含量变化(按日期对比)

图3 B罐在不同静置天数下进行大循环后二聚物含量变化(按日期对比)

图4 C罐在不同静置天数下进行大循环后二聚物含量变化(按日期对比)

分析说明:高温季节,装船线大循环后,丁二烯二聚物含量会出现较大幅度升高;冬季变化幅度相对较小。说明夏季受大气温度和日照强度影响,长输管线内二聚物含量升高较快,存在一定安全及质量隐患,需在夏季储运过程中,缩短大循环周期,延缓二聚物生成速率。

1.3 丁二烯各罐装船线循环周期与二聚物含量变化的关系(图5)

图5 A、B、C罐大循环周期与二聚物含量变化的关系(按罐对比)

分析说明:高温季节,各罐大循环后二聚物含量变化呈现的趋势一致,同时速率均较快,说明长输管线内丁二烯二聚物生成速率受大气温度影响较大,需缩短大循环周期,确保二聚物指标受控[6]。

1.4 试验数据分析总结

丁二烯在受热情况下发生二聚反应,其反应速率与温度成正比,且该反应为放热反应,随着二聚反应的进行,反应速度会逐步加剧。丁二烯球罐自循环,是延缓二聚物生成行之有效的手段,可在高温季节,安排储罐自循环不间断进行[7]。

受环境温度和日照时间影响,装船(长输)管线内二聚物生成速率会明显加快,可在夏季生产运行时,缩短储罐大循环周期,按照5天循环进行,冬季可按照6天循环执行。

2 丁二烯储运工艺管理及安全优化

剖析前述试验研究过程,结合实际生产管理实践,从储罐、管线、罐车等方面对丁二烯储运的工艺管理进行清晰梳理。同时对丁二烯工艺安全生产进行扩展性思考,从储罐气相空间氧含量控制、储罐切出及投用方案等方面提出优化措施[8]。

2.1 丁二烯储运工艺管理

2.1.1储罐管理

丁二烯介质在储存过程中为防止球罐超温或管线长时间静止引起球罐内二聚物超标,从而对产品质量和安全生产带来隐患,应定期安排管线及球罐进行循环。同时因为丁二烯阻聚剂的比重比丁二烯稍重,储存过程中会发生阻聚剂与丁二烯分层的情况,应定期循环可使阻聚剂重新混合均匀,减少丁二烯受热自聚。

a)球罐内丁二烯的储存温度工艺指标设定为0~12 ℃,当罐温接近12 ℃时,对球罐内物料进行冷却循环至7 ℃

b)夏季,丁二烯球罐开始进行储罐自循环(本文称之为小循环)。每罐次收油结束后,进行小循环改进该罐。

c)冬季,丁二烯球罐物料静止储存时间超过7天或接近12 ℃(满足其一),对球罐内物料进行小循环。

d)当付油罐罐温接近12 ℃时,在工况允许时也可直接安排收油作业来降低球罐内介质温度。

2.1.2管线管理

a)产品进罐线:在丁二烯产品进罐前设置换热器,确保进罐的新产出丁二烯温度低于5 ℃。

b)厂际管线:丁二烯送周边工厂的厂际管线停运静止时间超过7天须安排外付,每次送料量应至少满足管线容积的1.2倍。

若因本方或对方装置停工检修等原因,使得管线静止时间超过7天,需使用氮气完成对管线的顶线处理。

c)装车管线:丁二烯至公路装车站管线停运时间超过7天,需对管线进行冷却循环,循环量按管线容积的1.5倍控制。

d)装船管线:丁二烯付码头装船前,需对装船管线进行循环12 h(循环量同时需满足≥管线容积的2倍)。

丁二烯装船管线停运静止一定时间,需对管线进行冷却循环12 h。夏季每5天循环一次;冬季每6天循环一次。

夏季装船管线冷却循环作业可考虑安排在夜间进行,进行冷却循环应尽可能选择高液位球罐,若球罐冷量不足,可提前对球罐进行冷却循环降温至7℃,管线进行冷却循环作业时,可考虑适当降低循环瞬时量,提高热交换效率。

循环保证球罐有大于装船线管线容积的库存量后方可进行循环,库存量以大于管线容积的1.5倍以上为宜。

杜绝同一球罐在未进过装置新产出的丁二烯产品之前,连续2次参与装船线循环。

2.1.3汽车罐车管理

a)用汽车罐车运输丁二烯产品时,贮运丁二烯的容器,由于由于受氮气纯度、气候条件等因素的影响,可能产生“丁二烯过氧化物”,因此要定期进行处理。处理方法:用质量分数为5%的硫酸亚铁溶液在80 ℃下浸泡24 h。

b)丁二烯液体充装系数不大于0.51 kg/L,储存温度不宜超过27 ℃,长时间贮存应在10 ℃以下,标明丁二烯字样,并应有防火、防爆标志。

2.1.4其他管理细节

a)火炬气线吹扫:每周一次对各罐罐顶、机泵,阀组末端火炬放空线等进行氮气吹扫。

b)换热器检查:每周一次对丁二烯换热器各冷冻水进行检查,防止管束泄漏引发自聚反应。

c)无盲区排查:每半年一次对丁二烯系统仪表引线、低点等系统盲区进行置换检查。

2.2 工艺安全生产的优化措施

2.2.1TBC加剂方案

a)根据冬夏两季不同的温度,在工艺指标控制范围内提高TBC的加入量,按照夏季、冬季两套TBC使用方案,调整TBC的加入量。

b)降低储罐分析时二聚物的内控指标,建议按照850 μmol/mol控制,二聚物含量偏高时及时做出响应,将丁二烯自聚风险扼制在萌芽状态。

2.2.2气相空间氧含量分析[9]

a)微氧检测:丁二烯球罐每月每罐对罐内气相进行采样检测一次(检测设备建议使用微氧仪),要求气相内氧含量≯1 000 μmol/mol。如果罐内氧含量超指标,可通过气相泄压的操作来降低罐内氧含量。泄压后再次分析,直至氧含量分析合格。同时及时对泄压用火炬线进行氮气置换。

b)氧是形成丁二烯氧化物的必要条件,而过氧化物和活性氧又是引发爆米花状聚合物生成的必要条件,故丁二烯过氧化物和端聚物的产生是丁二烯储存安全的最主要隐患。在罐内条件允许时,也可参考丁二烯抽提装置高标准要求氧含量<100 μmol/mol控制。

2.2.3重点设备防护

a)对重点设备安装在线微氧分析仪进行不间断检测。

b)对于控制阀,副线阀门每月开关一次,以防止静止自聚。

2.2.4储罐切出及投用置换方案

a)球罐开罐前酸洗:为防止已使用储罐内存留聚合物与氧发生反应,开罐前需使用4.0%~4.5%亚硝酸纳和硫酸亚铁混合液进行酸洗循环;喷淋循环蒸煮20~25 ℃。

b)球罐检修过程:严格控制检修质量,检修过程中减少设备表面光洁度的损伤,同时将各管线设备的死角清理干净,消除丁二烯自聚物产生的“活性中心”(活性中心是指O2、Fe2+、以及由于O2的混入产生的过氧化自由基)。

c)投用前酸洗钝化:检修结束后需严格执行球罐及系统管线钝化流程,先用3.5%~4.5%柠檬酸进行初次酸洗。再用2.5%~3.5%亚硝酸钠钝化液进行二次置换,随后用氨水(氢氧化钠,pH值10~11)进行中和钝化。

3 丁二烯罐区安全设计探讨[10]

化工设计是化工管理的源头,本章节对丁二烯罐区安全设计进行科学探讨,力求在设计环节就将丁二烯罐区安全隐患杜绝在萌芽状态,实现本质安全。

3.1 总体设计原则

丁二烯储运全系统杜绝盲肠段,保证全部介质均具有流动条件。

3.2 球罐设置[11]

a)理论上化工罐区应至少布置3台及以上球罐用以满足库存需求、物料输转、产品分析、球罐检修等工况,单一球罐容积可根据丁二烯抽提装置产能进行核算。同时罐体设置保冷层,防止冷量流失。

b)丁二烯球罐自循环冷却设施常循环。丁二烯球罐自循环流程一般按照球罐下出上进设置,自循环冷却既能降低液相丁二烯温度,也有利于降低气相丁二烯温度。自循环返回罐内有条件时可考虑增设分配管,同时避免产生静电。

c)大气温度和日照强度是球罐温度升高的根本原因,可设置工艺水喷淋冷却系统,使球形储罐外表面温度保持在30 ℃以下。

3.3 制冷设施及换热器[12]

a)制冷机的处理能力应按照高温季节的工况进行设计,建议给出20%的设计余量,以备装置停开工等异常工况使用。

b)理论上应分别设置进罐线、装船线循环、储罐自循环3台换热器。

c)各换热器之间建议设置互备流程,以备换热器清洗检修使用。同时需避免连通线出现长时间不流动的盲区,连通线双阀均需设置盲板隔离。

3.4 压力表和液位计

a)压力变送器必须使用膜盒压力表,禁止使用引压管式压力表。

b)液位计建议使用浮子或压差液位计,禁止使用玻璃板液位计。

3.5 管道设计

a)所有丁二烯管线均不允许设置低点排凝。

b)相关出厂贸易流量计,无需设置流量计副线。

4 结语

丁二烯是很重要的化工原料,特别在合成橡胶工业等领域应用广泛。但由于丁二烯产品本身具有易燃、易爆、易自聚等极为活跃的化学性质,致使其储存及运输环节的难度加大[13]。本文重点研究丁二烯储存中二聚物含量的变化情况,分析得出球罐不间断自循环(小循环)和缩短储罐装船线循环(大循环)周期,可以有效抑制储罐内二聚物的生成速率。同时结合生产实践,从工艺管理、创新优化、设计源头三方面对丁二烯储运安全性进行探讨,梳理出完整的管理思路。

丁二烯储运安全管理任重道远,行业从业人员应坚守本质安全的理念,科学应用、精心设计、严谨管理、精细操作、提前预防,真正实现丁二烯的应用安全。