基于回流区特性的气雾化喷嘴设计及流场结构模拟

2019-11-14徐良辉周香林李景昊杜开平马尧于月光

徐良辉,周香林*,李景昊,杜开平,马尧,于月光

(1.北京科技大学 新金属材料国家重点实验室,北京 100083 2.加拿大麦吉尔大学 机械工程系,蒙特利尔 QCH2A0C3 3.北京矿冶科技集团有限公司,北京 100160)

0 引言

气雾化法是制备高性能金属和合金粉末的一种重要方法,与传统的研磨破碎法和电化学法相比,它主要有粒度分布窄、冷却速率大、粉末球形度高和杂质含量低等优点;气雾化法适用性广泛,除难熔金属钨、钼等和非常活泼的金属以外,适用于绝大多数金属和合金粉末的制备。近些年,对于气雾化的研究越来越多,主要集中于雾化流场结构、粉末粒度影响因素以及熔体破碎行为的研究。Ting[1]等人对固定宽度的环形狭缝喷嘴进行研究后发现,其流场中存在“开涡”和“闭涡”两种典型的流场结构,且这两种流场结构的转变与喷嘴结构参数及雾化气体压力相关。Zeoli[2]模拟环形狭缝雾化气体与熔体之间的相互作用,发现柱状熔体沿着喷嘴中心线运动,环形高速气流在熔体表面形成扰动并将其推向下游形成不稳定的液体层,不稳定熔体流边缘破裂成小的液体条带,形成二次破碎。目前国内外对狭缝喷嘴的流场研究较多,而对于laval喷管雾化喷嘴的流场研究鲜有报道,本文通过研究超声速laval壁面曲线,结合紧耦合雾化的特点,依据临界雾化气压准则,设计了一种laval喷管结构雾化器。利用CFD软件,模拟研究不同影响因素下的流场结构,对喷嘴的结构参数进行优化。

1 雾化喷嘴设计准则

熔融金属从导流管流出时,受到重力和导流管出口与金属液面的压强差的作用。熔融金属的流速 与抽吸压力 具有以下关系[2]:

其中g是重力加速度,h是坩埚中熔融金属液面和导流管出口之间的高度差,ρm是金属熔体的密度,ΔP是熔体受到的抽吸压力,ΔP=Ps-Pa,Ps是导流管出口处的气体静态压力,Pa是坩埚液面的环境压力。

根据公式(1),当ΔP<0 时,熔融金属被加速吸入雾化器,抽吸压力小于零有利于雾化过程的顺利进行;当ΔP>0 时,导流管流出的熔融金属流速将减慢;当Ps=ρmgh+Pa时,此时v=0,熔体将无法流出,雾化过程将会中断;当Ps进一步增加,雾化气体则会通过导流管倒灌进入坩埚,导致起泡或反喷的现象。将v=0时对应的雾化气压定义为临界雾化气压Pc,那么Pc是保持雾化过程可以顺利进行的最大雾化压力;更高的临界雾化压力可以增加雾化压力P的选择范围,并且可以生产更为细小的粉末。

忽略熔体流动时的液面下降,则液面与导流管出口的高度差h保持不变,临界雾化压力Pc取决于导流管出口处的静态压力Ps。优化雾化喷嘴结构,主要是为了降低导流管出口处的静态压力,使雾化过程顺利进行。提升流场速度,调整气体流场的分布,使高速气体最大限度的集中作用于雾化熔体,从而细化粉末粒度、增加粉末均匀性、节约气体用量、提升雾化效率。

在本文中,通过设计雾化器结构和优化参数来改进雾化器的流场结构,利用CFD软件模拟其流场结构,力求获得均匀集中分布的雾化流场,提升流场速度,提升临界雾化压力Pc。

2 模型的建立及求解

Laval喷管内气体处于等熵流动状态,符合等熵流动方程,假设Laval曲线中任意一个截面积为A,最小临界面积为A0,对于等熵流动有[3]:

当气体为N2时,k=1.4,A/A0随着马赫数Ma的变化曲线如图1所示,从图中可以观察到,当面积比A/A0确定后,马赫数Ma随之也确定,同一个面积比A/A0对应两个马赫数Ma,它们分别对应着Laval管中的亚音速流动(Ma<1)和超音速流动(Ma>1)状态。

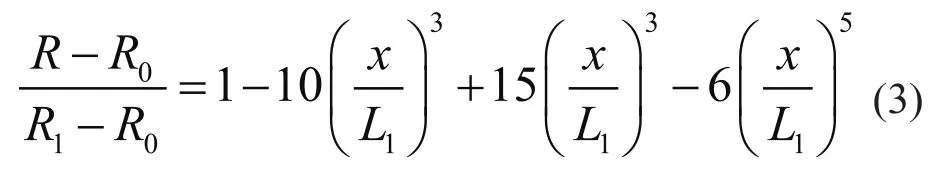

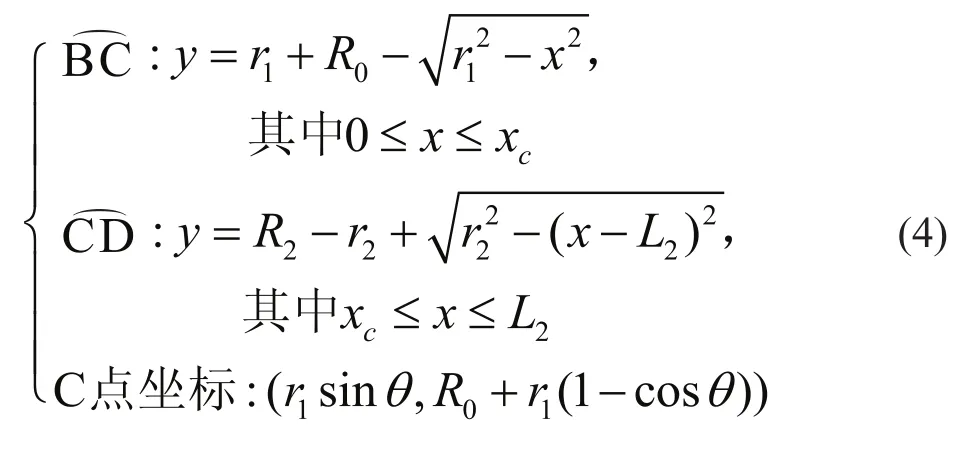

Laval喷嘴曲线主要由收缩部分和扩张部分组成,收缩壁面曲线主要有维托辛斯基曲线、Batchelor-Shaw曲线、五次曲线等[4],对于扩张壁面曲线,主要由特征线方法[5]和Foelsch[6]方法等确定,它的设计会直接影响到出口气流。本文中,收缩段曲线采用五次曲线确定,扩张段曲线采用基于特征线设计的解析法确定。具体曲线方程如下:

其中,R0为laval喉部半径,R1为入口半径,L1为收缩段轴向总长度,R和x分别为任意界面处的径向半径及轴向距离。

L2为扩张段总长度。本文采用氮气作为雾化气体,设计马赫数Ma=3.94,对应的出口面积与喉部面积之比为A2/A0=6.288。

图1 面积比与马赫数的关系(k=1.4)Fig.1 Relationship between area ratio and Mach number

图2 Laval喷管壁面曲线Fig.2 Laval nozzle curve

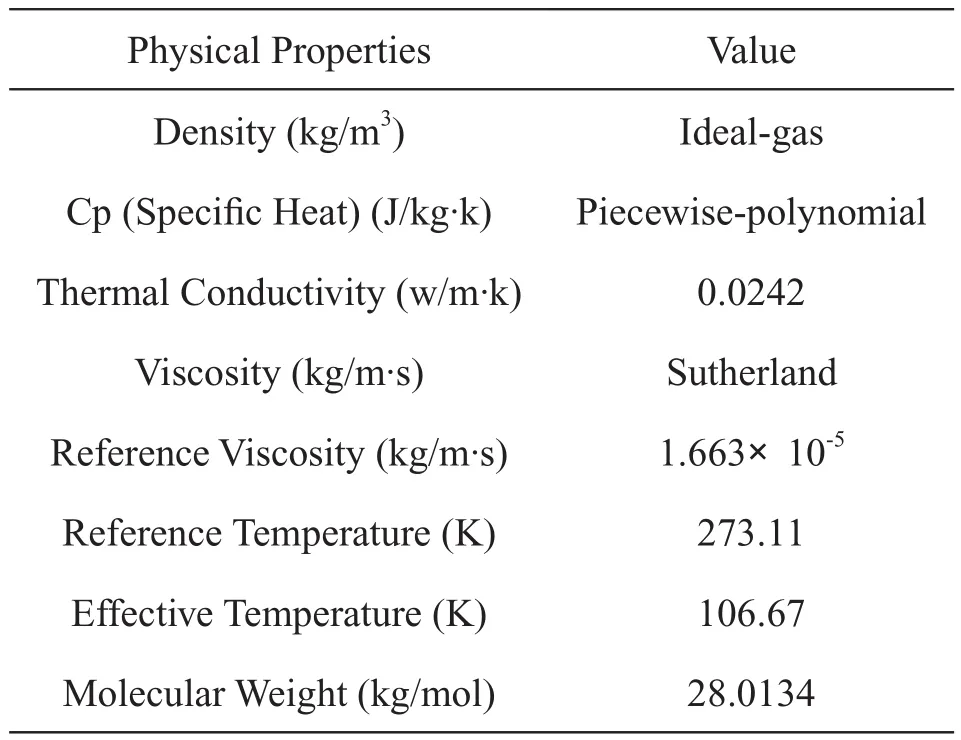

流场模拟选用 模型作为湍流模型,氮气主要性质如下表1所示,设置氮气的密度为理想气体状态(ideal-gas),粘度由Sutherland公式计算[7]:

其中μ为计算所需的粘度,μ0为参考粘度,T0为参考温度,T为静态温度,S为Sutherland常数。由于雾化气体的流动是高速可压缩问题,故选择Coupled求解器。

表1 模拟计算时氮气的物理性质Table1 Nitrogen properties for numerical simulation

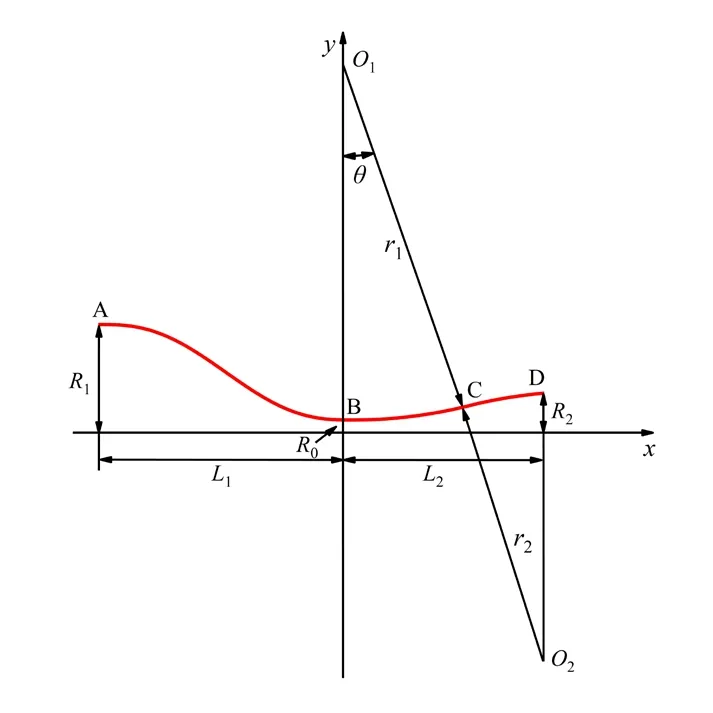

图3是laval气雾化喷嘴的二维结构图,研究影响雾化流场结构及粉末粒度的喷嘴结构参数和工艺参数,具体影响因素及数值设置如下表2所示:

表2 影响因素及参数设置Table2 Atomized factors and parameters

图3 Laval雾化喷嘴几何结构示意图Fig.3 The geometry of laval nozzle atomizer

3 研究结果与分析

3.1 不同气雾化压力下的流场结构

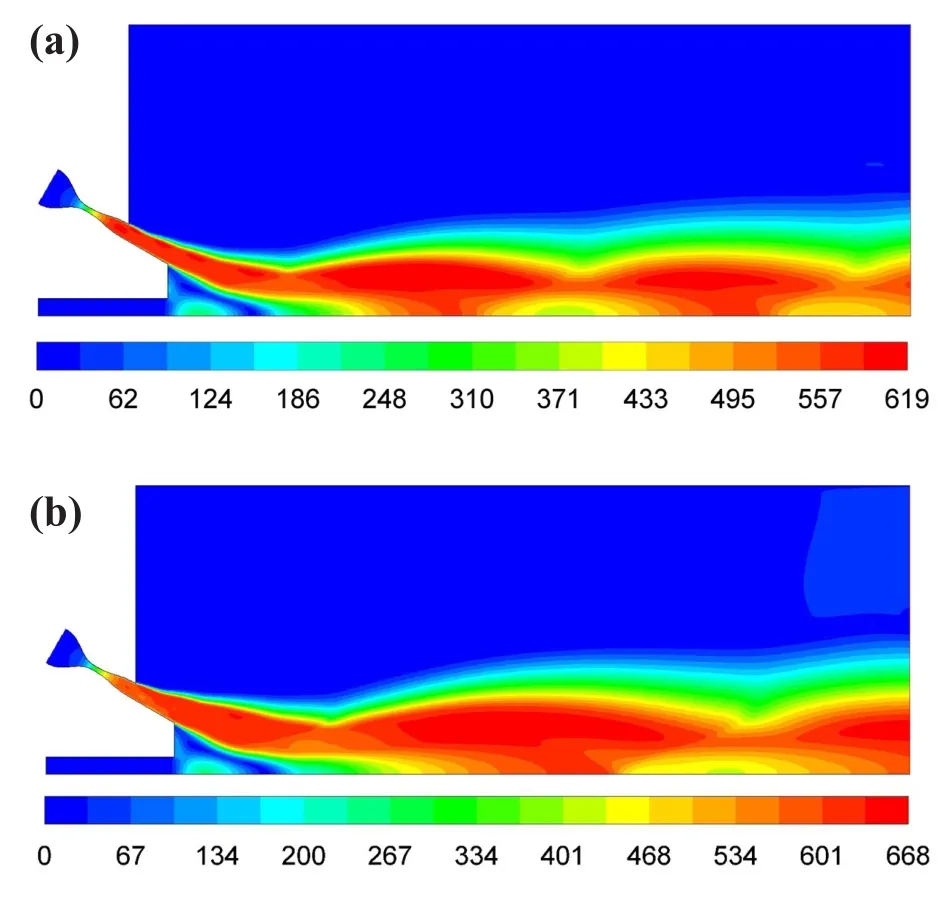

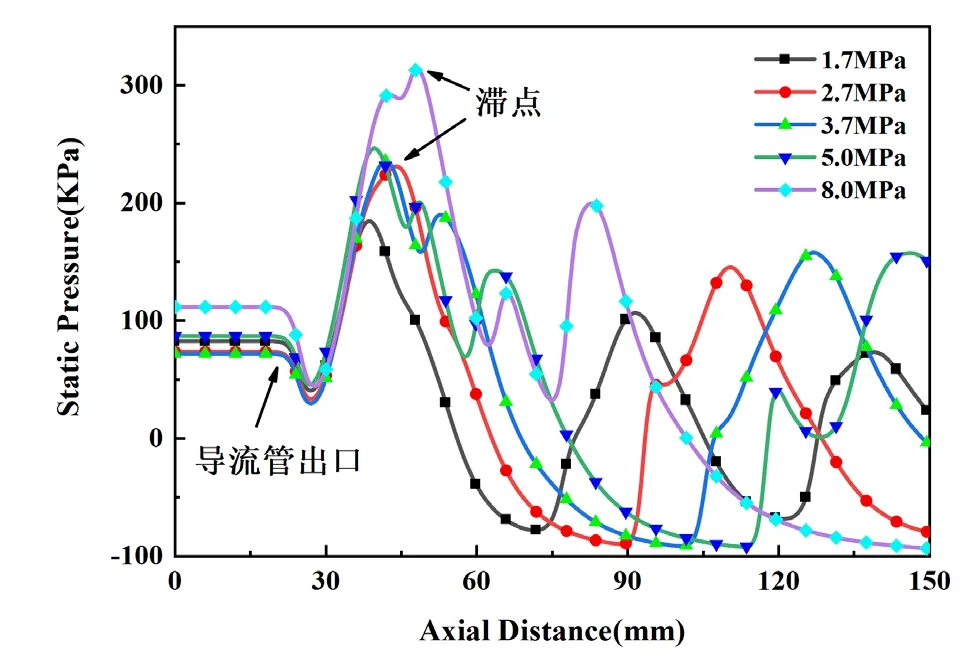

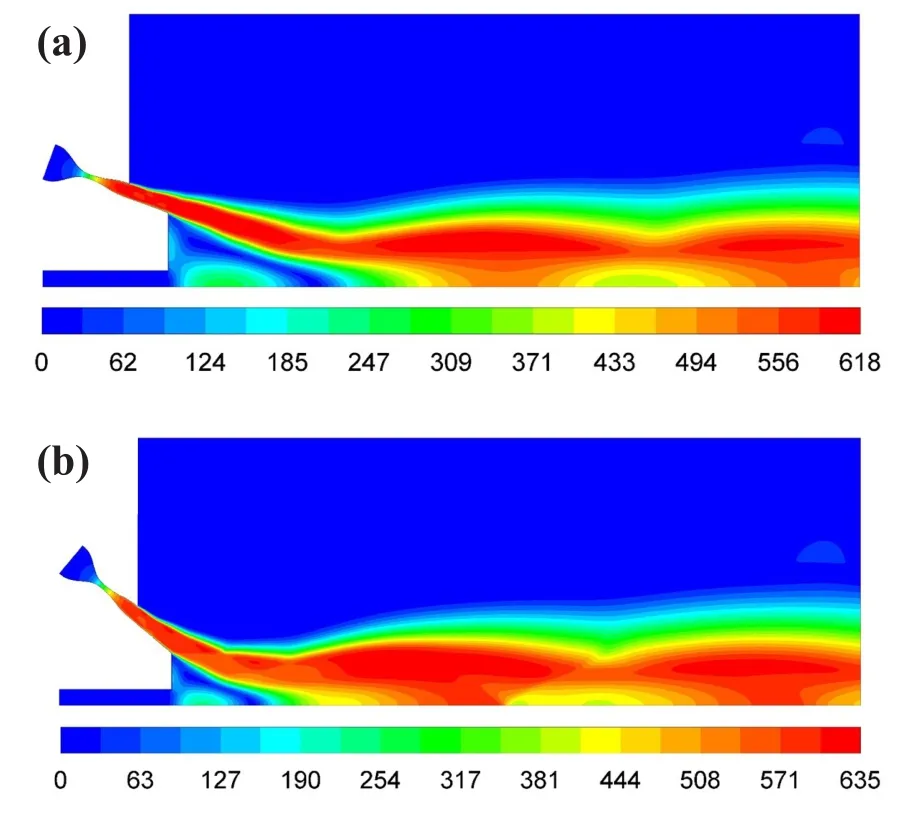

雾化压力P是影响气雾化过程的主要因素,它不仅影响气体动能,还间接影响质流比Gm/Gg和粉末表面光洁度[8]。图4分别是雾化压力为1.7MPa和3.2MPa下的速度云图,我们发现雾化压力P=1.7MPa时,雾化气压较低,气体喷出后不发生膨胀,雾化气压P增大到3.2MPa时,气体喷出后小幅膨胀。这是由laval喷管结构决定的,一种laval结构只对应一种理想的流动状态,即气体膨胀后在laval喷口处的气压刚好等于环境压力时,气体沿切向流出不发生膨胀,雾化气压的变化会使其出现欠膨胀和过膨胀两种流动状态。在过膨胀状态下,气体在laval喷口处膨胀后的压力小于环境压力,此时出口处将产生压缩激波,使其压力与环境压力相平衡;在欠膨胀状态下,气体在laval喷口处膨胀后的压力大于环境压力,此时气体出口后将会继续膨胀,产生膨胀激波,直到压力与环境压力平衡。雾化气体压力的增大使流场速度逐渐增加,最大速度由615m/s增大到674m/s,气流场结构基本相似,只是反射激波随着压力的增加而增强,流场的区域增大。与普通的气体喷管不同,laval喷管雾化器在压力增加时并未出现所谓的“闭涡结构”[9]。这是由于laval管收缩-扩张的特殊结构,气体已经在管内充分膨胀加速,高速气体沿着出口沿切向喷出,不再形成周期性的膨胀-压缩波。由图5(a)和图7可知,当雾化压力较低时,回流区内的静态压力变化较小,保持在70-80KPa的低值,当P=8MPa时,导流管出口处的Ps达到110KPa,由于laval喷管的膨胀特性,laval喷管雾化喷嘴可以大幅提升临界雾化气压Pc。

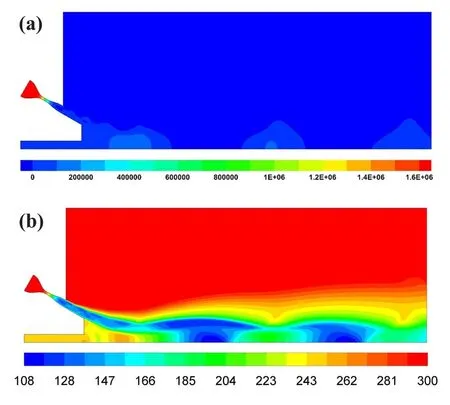

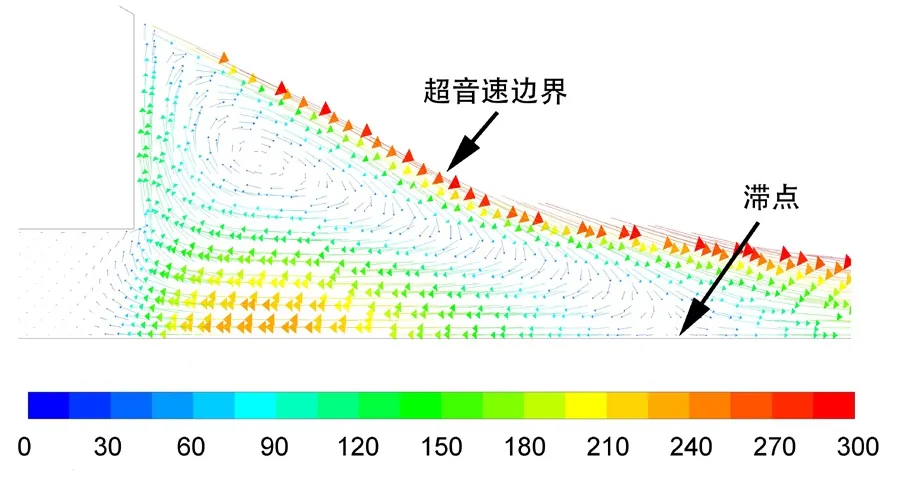

从图5(b)的温度分布可以看到,由于焦耳-汤姆生效应,随着气体的逐渐加速,气体膨胀后温度下降,最低温度随着雾化气压的增加而降低,当P由1.7MPa增加到3.2MPa时,流场最低温度由108.4K降低到70.5K。结合速度、温度及压力云图可以发现,流场中的压力、温度与流场中气体的速度分布趋势正好相反,即速度越大的区域,相应的温度和压力就越低。图6是导流管出口附近的速度矢量图,由图可知导流管下方存在一个速度为负的倒锥状气体回流区,回流区内最大速度可达250m/s,它是由超音速气流边缘的亚声速气体在压力差作用下反向回流形成的一种湍流结构。回流区下方与超音速气流存在一个速度为零的分界点,称为滞点。

图4 不同雾化气压下的速度云图:(a)1.7MPa;(b)3.2MPaFig.4 Velocity contour plots of the gas field at different inlet pressures: (a)1.7MPa, (b)3.2MPa

图5 相同雾化气压下的压力云图:(a)及温度云图;(b)(P=1.7MPa)Fig.5 Static pressure contour plots: (a)and temperature contour plots, (b)under the same inlet pressures(P=1.7MPa)

图6 导流管下方回流区速度矢量图Fig.6 Velocity vectors in recirculation zone

图7 不同雾化压力下轴线处的压力分布Fig.7 Axial static pressure curves of the gas field at different inlet pressures

3.2 雾化气体温度对流场的影响

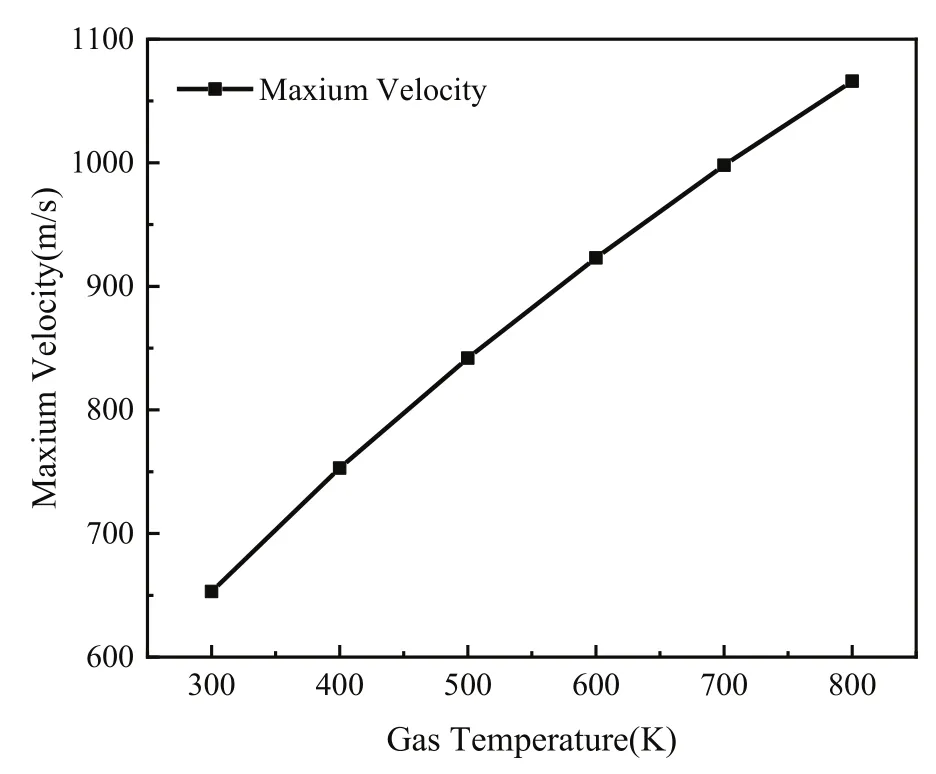

雾化气体的动能与温度成正比,提升气体温度,可以显著提升气体的流场速度,提升细粉成品率[10]。如图8所示,将温度T由300K提升到400K,流场的最大速度增加了100m/s,增幅达15.3%,流场速度与气体温度几乎呈线性增长,同时流场的温度也有提升。因此,对于相同质量流率的熔体,可以通过提高雾化气体温度来获得更大的气体动能,降低雾化粉末平均粒度。分析不同气体温度下的流场速度云图、压力云图及温度云图,发现改变气体温度不会引起雾化流场结构的变化,只会影响流场速度的大小及温度的高低。

图8 流场最大速度与雾化气体温度的关系Fig.8 Relationship between maximum velocity of flow field and gas temperature

3.3 气体喷口孔心距对流场的影响

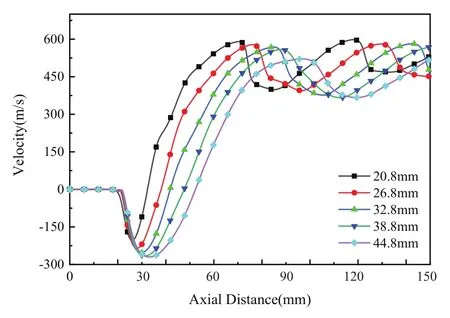

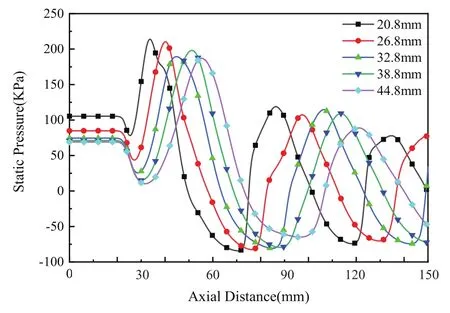

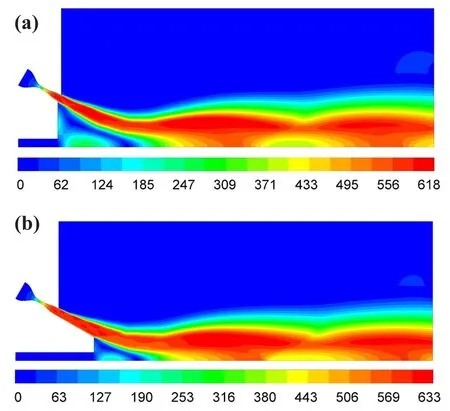

影响气体流场结构的另一个重要因素就是气体喷口孔心距D,即环状气体喷嘴的出口直径。图9是气体喷口的孔心距分别为D=20.8mm和D=38.8mm的速度云图,结合图10可知,随着喷口孔心距的增加,流场最大速度有所降低,从645m/s下降到623m/s。从速度云图可知回流区内速度增加,范围显著增大,速度流场的区域也增大。图11显示气体喷口孔心距D会显著影响导流管出口处的静态压力,随着气体喷口孔心距D增加,回流区静压逐渐下降,当D增大到38.8mm,静压下降到69KPa左右时不再继续降低,趋于稳定。从促进熔体顺利流出方面来说,增大喷口孔心距有利于增大抽吸压力,促进熔体流出;从提升雾化熔体破碎效率角度来说,流场速度的降低和流场区域增大不利于气体能量快速集中作用于熔体,故应将气体喷口孔心距控制在合适的范围,对于此喷嘴孔心距D应选择在26.8-32.8mm之间较为理想。

图9 不同喷口孔心距下的速度云图:(a)D=20.8mm;(b)D=38.8mmFig.9 Velocity contour plots of the gas field at different gas nozzle distance: (a)D=20.8mm, (b)D=38.8mm

图10 不同喷口孔心距下轴线的速度分布Fig.10 Axial velocity curves of the gas field at different gas nozzle distance

图11 不同喷口孔心距下轴线的压力分布Fig.11 Axial static pressure curves of the gas field at different gas nozzle distance

3.4 气体喷射角度对流场的影响

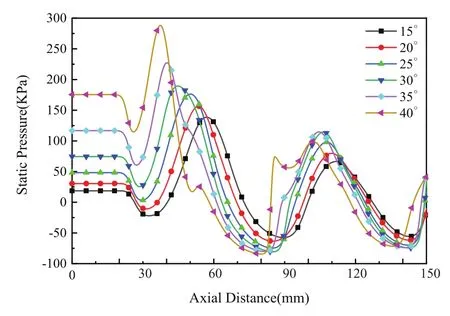

从图12的速度云图中可以看出,随着气体喷射角度α的增大,高速气体在导流管下方相遇后反射作用增强,回流区被压缩,形成较强的反射波。由图14可知流场最大速度也随α的增大有所增加,从618m/s增加到635m/s。图13显示回流区内静态压力随着气体喷射角度的增大而显著增加,当喷射角度增加到α=35°和α=40°时,回流区内静态压力分别达到了116.7KPa和175.4KPa,超过了一个标准大气压,此时熔体流动将会受到阻碍。故为了使流体能顺利流下,又让气体更好的集中作用于熔体,综合分析后将气体喷射角度控制在30°左右较为合适。

图12 不同气体喷射角度的速度云图:(a) α=20°;(b) α=40°Fig.12 Velocity contour plots of the gas field at different gas injection angle: (a) α=20° , (b) α=40°

图13 不同气体喷射角度下轴线上的压力分布Fig.13 Axial static pressure curves of the gas field at different gas injection angle

图14 不同气体喷射角度下轴线上的速度分布Fig.14 Axial velocity curves of the gas field at different gas injection angle

3.5 导流管伸出长度对流场结构的影响

如图15所示,增加导流管伸出长度d会压缩回流区的大小,使滞点位置向下方移动。伸出长度d由0mm增加到12mm时,流场最大速度由618m/s增加到633m/s,但对整个流场结构的影响不大。导流管长度主要影响回流区内的压力分布,如图16所示,随着导流管长度的不断增加,在不同的雾化压力下,回流区内的静压呈现先下降后增加的趋势。雾化压力越大,下降的幅度也越大。当P=3.6MPa时,回流区内静压由d=0mm时的117.3KPa下降到了53.8KPa,降幅达54.1%。故一定程度上增加导流管伸出量可以显著降低回流区内的静压,从而获得更大的抽吸压力。对于此喷嘴控制导流管伸出长度为6-8mm时可以得到较低的静压,从而增大抽吸压力。

图15 不同导流管伸出长度下的速度云图:(a)d=0mm;(b)d=12mmFig.15 Velocity contour plots of the gas field at different protrusion length: (a)d=0mm, (b)d=12mm

图16 不同雾化压力下回流区压力与导流管长度的关系Fig.16 Static pressure varies with protrusion lengths at different inlet pressure

4 结论

(1) Laval喷嘴的典型流场结构与传统的喷嘴不同,laval喷嘴气流从出口喷出后不形成膨胀波,不会形成闭涡的流场结构;导流管下方出现典型锥状气体回流区,流场的温度会随着气体膨胀加速而下降。不同压力下的流场结构非常类似,只是随着气压的增加,流场速度增加,区域增大,而导流管静压随着压力增加先是保持较低值,然后逐渐升高。

(2) 雾化气体的动能与温度相关,提升气体温度可以线性的提升流场的速度,同时提升流场温度,是细化粉末粒度的一种重要方法。

(3) 随着气体喷口孔心距D的增大,回流区区域逐渐增大,流场速度降低,导流管出口静压也逐渐降低,但是当D增大到一定程度后,导流管静压趋于稳定,不再随之降低。为了提高抽吸压力并使气体集中作用于熔体,控制D在26.8mm-32.8mm之间较为合适。

(4) 气体喷射角度α会显著影响流场结构,随着α的增加,流场的速度也随之增加,且气体相遇后反射作用增强,形成较强的反射波。但是增大α的同时会增加导流管出口处的静压,减小抽吸压力,降低临界雾化压力,故不宜过大,控制α在30°左右较为合适。

(5) 导流管伸出长度d同样是影响流场结构的重要因素,随着d的增加,流场速度略有增加,而回流区内静压有一个先降低后升高的变化趋势,并在6-8mm时达到最低值,控制d在此范围有利于获得较大的抽吸压力。