不良导体导热系数测量实验装置的改进

2019-11-13修俊山李季远

林 杉,修俊山,李季远

(山东理工大学 物理与光电工程学院,山东 淄博 255049)

热传导是热量传递的一种模式,导热系数是了解不同材料热物理性质的关键。不良导体导热系数测量是基础物理实验中的热学实验,主要是根据傅里叶热传导方程,通过稳态法求解导热系数[1]。

目前常用导热系数的测量仪主要有2种:一种是采用热电偶,利用其冷热两端工作时产生的温差电动势代替温度值,计算导热系数;另一种是采用温度传感器,实验时多次记录温度值,人工计算。

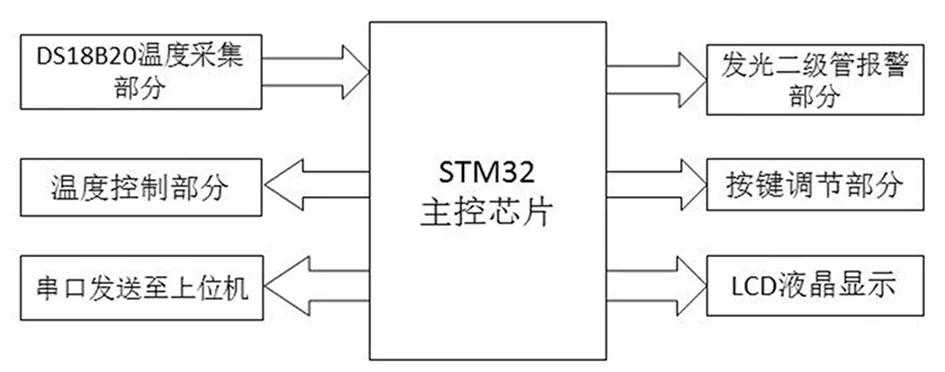

本文给出了一种实验仪器的改进方法,系统采用STM32单片机为主控芯片,DS18B20温度传感器进行温度采集[2]。单片机读取到温度数据后通过液晶屏显示,并可以通过按键进行温度设定。读取到的温度数据定时通过数据串口发送至电脑等上位机软件,并由软件绘制成平滑曲线,记录相关数据并自动计算结果,为学生实验数据提供参考值,使实验更加精确、完善。

1 实验原理

实验的主要原理是傅立叶热传导方程,在Δt时间内通过样品的热量ΔQ满足下式:

(1)

式中:λ为样品导热系数,hB为样品的厚度,T1、T2分别为样品上、下表面温度,S为样品底面积。当样品上下表面的温度不变时,认为热传导达到稳定状态,这时可以认为加热盘通过样品传递的热流量等于散热盘向周围环境的散热量。因此可以通过散热盘在稳定温度时的散热速率来求出热流量,进而求得导热系数[3]。

2 现有实验仪器分析

2.1 热电偶测导热系数

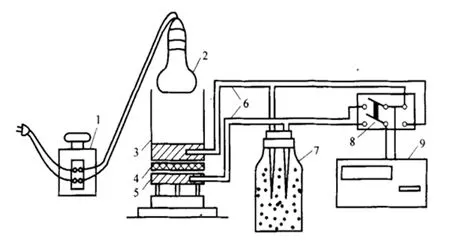

如图1所示[4],现有设备主要利用铜-康铜热电偶产生温差电动势进行测量。加热筒底部和散热盘均制作成了有良好导热性的金属圆盘,上、下两金属盘的温度分别代表样品上下表面温,实验时热电偶的冷端和热端的温度差会使铜-康铜热电偶产生电动势,将温差电动势转换为温度值进行导热系数计算[5]。该装置结构复杂,测量过程需要手动调整电压以改变加热功率,测量结果以及数据计算都需手动计算完成,受人为影响较大,实验结果精度不高。

1.调压器 2.红外灯 3.加热筒 4.样品 5.散热盘 6.热电偶 7.杜瓦瓶 8.双刀双掷开关 9.数字电压表图1 热电偶测导热系数装置Fig.1 Thermocouple device for measuring thermal conductivity

2.2 温度传感器测导热系数

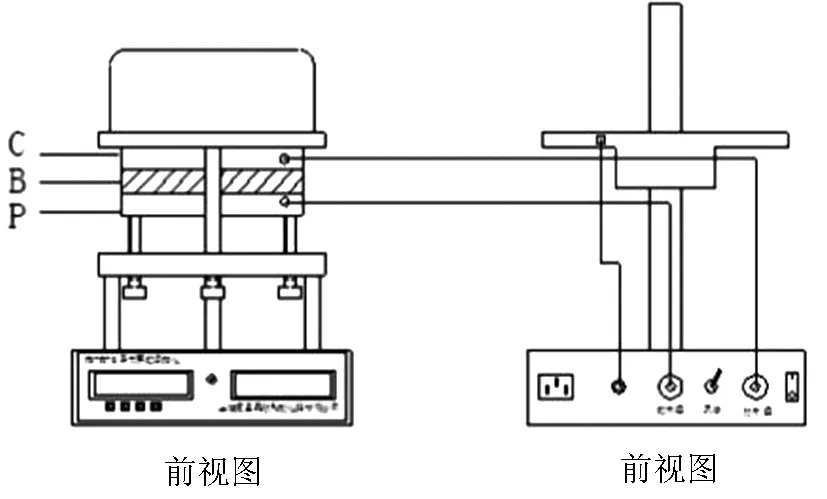

C-加热盘 B-样品 P-散热盘图2 温度传感器测导热系数装置Fig.2 Device for measuring thermal conductivity by temperature sensor

如图2所示[6],温度传感器大多采用DS18B20,仪器可以进行数字化的温度显示,同时可以设定加热盘的稳态温度并自动加热至设定温度值后保持恒温状态,但该装置在进行数据处理时仍需人工操作,存在一定误差。

为了改进上述仪器存在的缺陷,为导热系数测量实验提供更准确的数据支持,我们设计了以STM32单片机为主控中心的集温度测量、数据采集、加热控制、实验计时、曲线显示、串口通信于一体的不良导体导热系数实验仪。

3 实验仪器改进

3.1 系统结构及工作原理

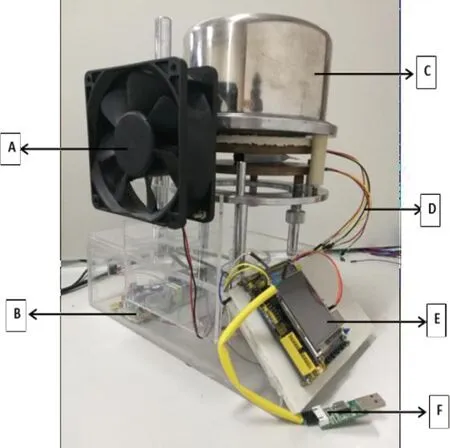

实验仪器主要结构如图3所示,本系统采用STM32F103单片机为控制核心,系统具有2种工作模式:发热模式和散热模式。发热模式:加热盘处于工作状态,此时系统处于加热状态,云母加热圈处于工作状态,同时单片机串口发送发热盘和散热盘的温度。散热模式:加热盘不工作,此时测量散热盘的散热曲线,此时单片机只发送散热盘温度,发热盘温度默认发送0。

A-散热风扇 B-电源模块 C-加热炉 D-传感器E-主控单片机 F-数据传输模块图3 装置主要结构Fig.3 Main structure of the system

图4 系统结构图Fig.4 System structure diagram

系统通过DS18B20数字温度传感器采集温度,单片机通过单总线协议进行温度读取,读取到的温度通过LCD液晶屏进行温度显示。同时可以通过按键来设定发热盘的温度,单片机读取到温度值后每5 s串口发送一次数据至上位机。系统结构图如图4所示。

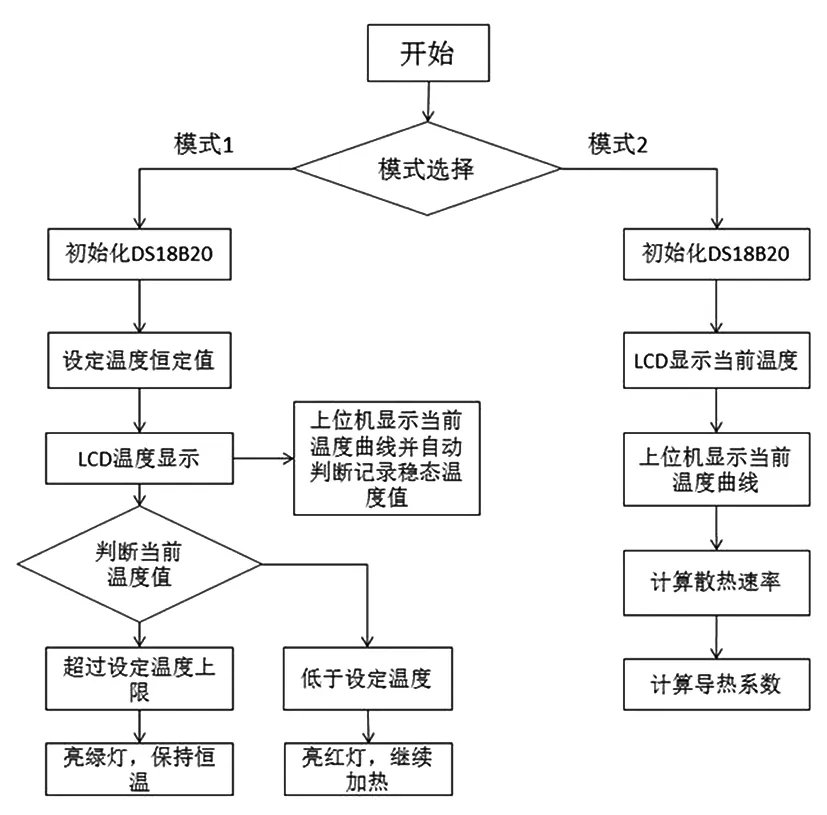

上位机软件主要负责记录单片机每次串口发送数据时间及温度值,同时根据每次发送的温度值绘制温度曲线。在上位机中可以输入待测物体的厚度和半径,软件根据单片机发送的温度会自动判断散热盘稳态温度并自动记录。在散热过程中根据散热曲线自动计算稳态温度时曲线斜率,同时依据实验原理公式自动计算待测物体的导热系数并显示。具体系统工作流程图如图5所示。

图5 系统工作流程Fig.5 System workflow

3.2 温度读取

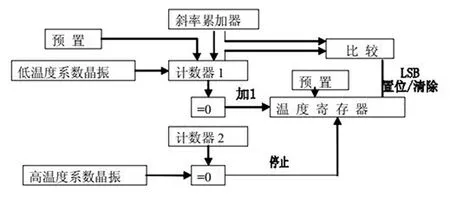

温度检测部分采用集成温度传感器 DS18B20,微处理器与 DS18B20 的双向通讯通过一条线即可实现[7],不需要外围器件。最终的测量结果通过 9 位到 12 位数字量输出显示,同时具有极强的抗干扰纠错能力,测温原理如图6所示[8]。

图6 测温原理Fig.6 Principle of temperature measurement

3.3 散热装置改进

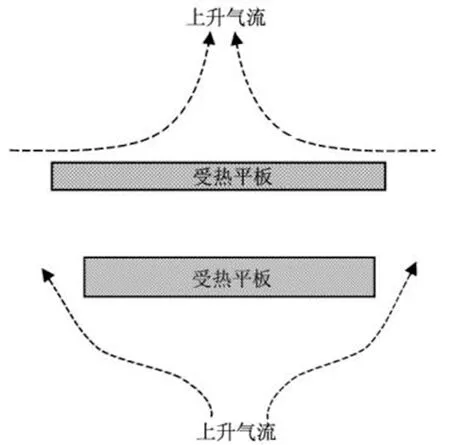

散热盘水平放置是立式不良导体导热系数测量仪测量的一个重要的前提条件,目的是为了确保上下表面散热速率相等。原有仪器中,用散热盘下方的小风扇进行散热也是本实验误差的主要来源。根据冷却规律,当发热体以对流为主要方式传递热量时,强迫对流和自然对流相比,热流量梯度是不同的[9]。

图7 自然冷却Fig.7 Natural cooling

强迫对流常常是通过外力作用引起热量流动。自然对流的冷却规律表述为[10]:

(2)

强迫对流的冷却规律则遵循牛顿冷却定律:

(3)

式中:K,K′为2种方式系统冷却散热系数,T为系统温度,T0为系统周围环境温度。

原有装置散热盘的下表面由于安装在底部风扇的影响,以强迫对流的方式进行散热,而散热盘的上表面则以自然对流的方式进行散热,二者的散热速率截然不同,会产生一定的误差。对此我们对原有仪器进行了改进,将风扇放置于散热盘的侧面,使散热盘及其侧表面尽可能以相同的对流方式进行散热,从而降低上下两部分的空气在整个实验过程中相互干扰的程度,减小实验误差,使测量出的不良导体导热系数更加准确。

3.4 现有仪器实验数据

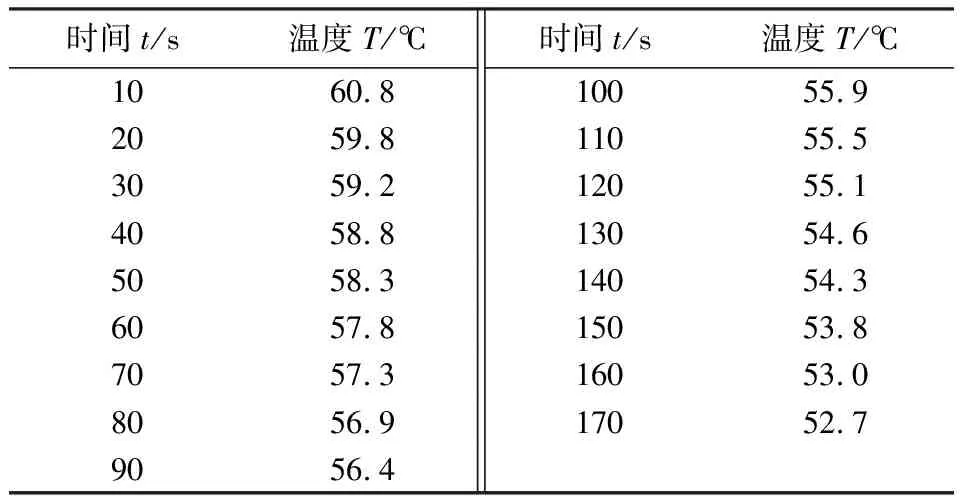

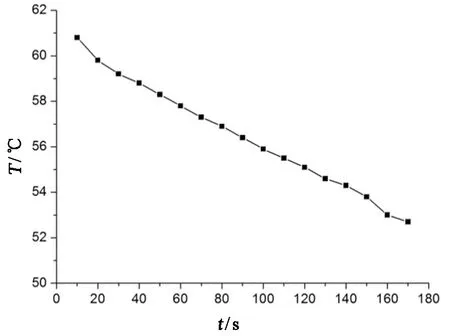

利用改进之前的仪器,我们进行了数据的采集,表1显示了在不同时间下的散热盘冷却温度的变化情况。同时我们根据表中的数据得到了散热曲线,如图8所示,根据曲线数据,计算得到导热系数λ=0.16 W/(m·K)。

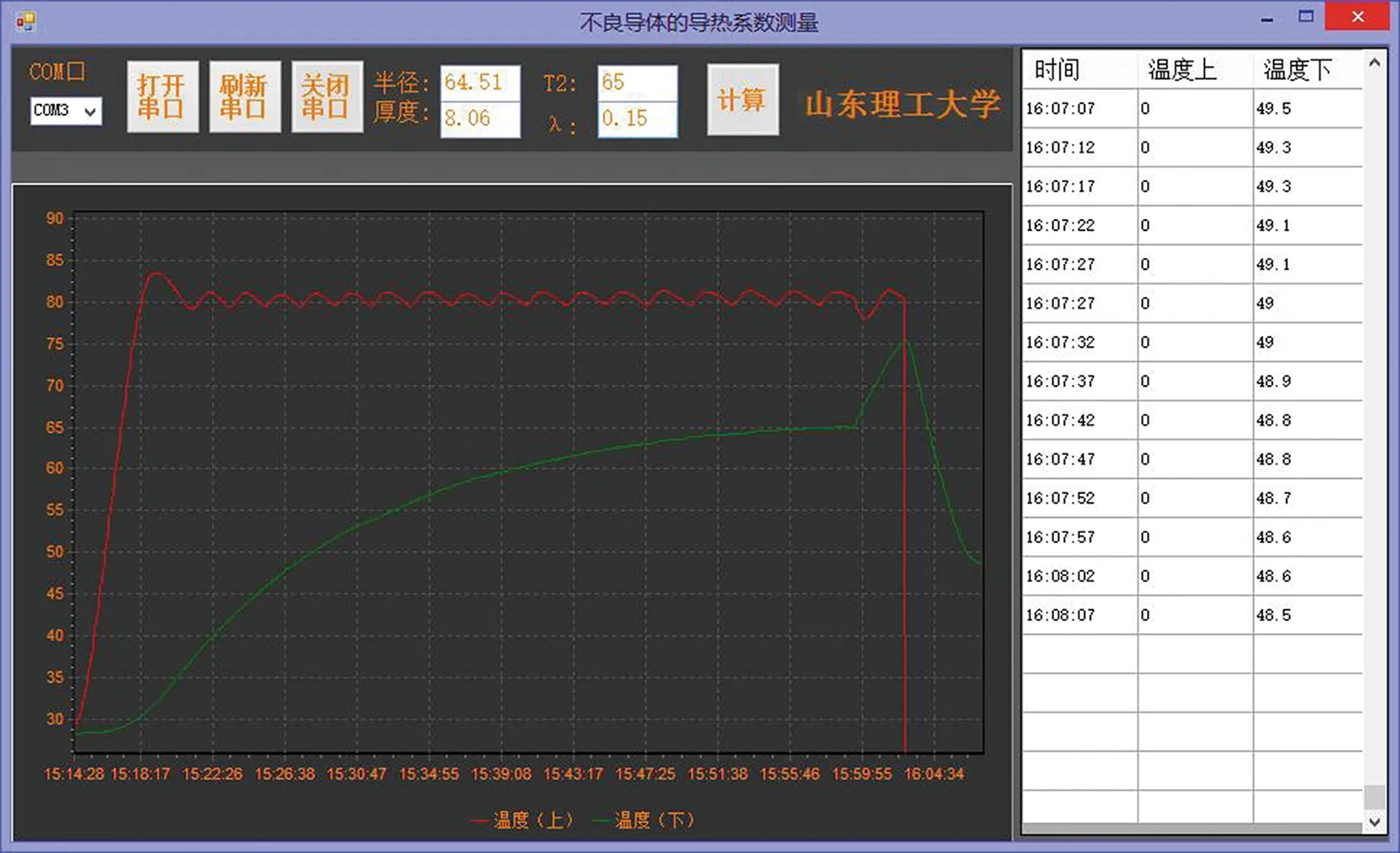

3.5 仪器改进之后实验数据

通过对实验仪器的改进,得到了改进之后的实验数据,如图9所示。软件左侧为曲线图,软件采集到的上下表面温度曲线会自动绘图。右侧为数据记录框,上图部分为整个实验数据绘制成的曲线图,图中散热曲线为上图绿色曲线峰值之后的曲线。

表1 散热盘冷却温度

Tab.1 Cooling temperature of cooling plate

时间 t/s温度 T/℃时间 t/s温度 T/℃1060.82059.83059.24058.85058.36057.87057.38056.99056.410055.911055.512055.113054.614054.315053.816053.017052.7

图8 散热曲线Fig.8 Heat dissipation curve

图9 上位机实测数据Fig.9 Measured data of upper computer

任何接受到的数据均会被记录,同时会记录接收时间,学生在做实验时就可以通过右侧数据来进行绘制散热曲线,而不需要秒表计时来进行计数。上边框为功能框,只有打开串口才可以记录数据。实验开始要输入样品半径和样品厚度,软件会自动判断稳态温度和计算散热速率,当二者计算完成后会自动计算导热系数并显示出来。

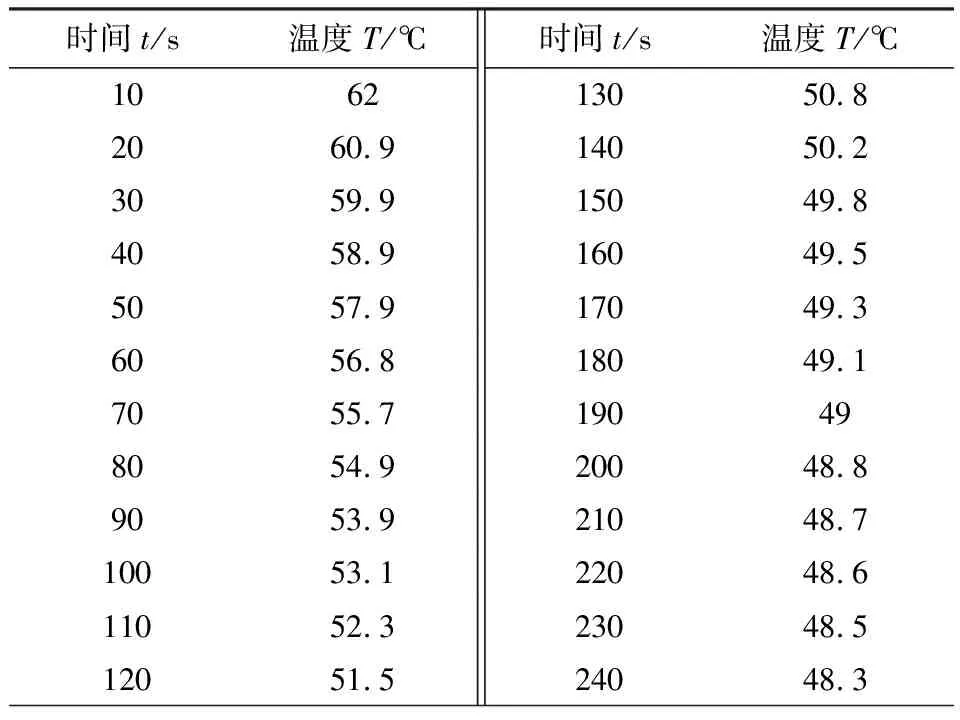

为了方便与原有仪器进行数据对比,此处我们将改进后仪器自动测量数据进行了整理,见表2。

表2 散热速率

Tab.2 Heat dissipation rate

时间 t/s温度 T/℃时间 t/s温度 T/℃10622060.93059.94058.95057.96056.87055.78054.99053.910053.111052.312051.513050.814050.215049.816049.517049.318049.11904920048.821048.722048.623048.524048.3

通过上述数据可以发现,改进后的仪器测量稳态温度的精确度高,数据稳定,最终上位机软件计算得到导热系数为:λ=0.15 W/(m·K)。通过查询理论实验数据,该样品的导热系数为0.13~0.23 W/(m·K),可见改进后的仪器具有较好的精确度。

4 结论

1)改进后的仪器具有定时功能,在记录散热盘散热温度时摆脱了秒表人工计时的弊端。

2)将散热风扇改装在了散热盘侧面,避免同时存在3种对流方式影响散热速率的测定,使导热系数的计算更加准确。

3)上位机和单片机的结合使用。通过上位机软件根据温度绘制散热曲线,同时自动获取稳态温度,计算散热速率,并最终根据实际输入的样品厚度和半径自动计算导热系数,为学生得到实验数据提供有力参考,使实验流程更完善精确。

4)仪器改装后的成本进一步降低,大多数实验室都有条件实现。