轨道交通车站主体结构混凝土开裂分析与控制措施

2019-11-13于连山谢清泉刘维正曾奕珺

于连山,谢清泉,刘维正,曾奕珺

轨道交通车站主体结构混凝土开裂分析与控制措施

于连山1,谢清泉1,刘维正2,曾奕珺2

(1. 中铁二十一局集团 第六工程有限公司,北京 101111;2. 中南大学 土木工程学院,湖南 长沙 410075)

针对车站主体结构混凝土开裂为其建设与运营中面临的突出问题,统计11个已建地铁车站工程裂缝的分布特征,总结结构裂缝的主要表现形式。依托赣州西预留地铁车站在建工程,采用数值分析方法模拟水化过程中主体结构混凝土温度应力场。研究结果表明:结构内部温度在0.5~1 d龄期内达到最大,底板侧墙角处内外温差相对其他结构部位较大,下侧墙与顶板结构最大温差较为接近;升温阶段结构应力水平较小,降温阶段前期,顶板侧墙交界处、底板侧墙角处在入模温度10 ℃时最大主应力达到2.54 MPa,在入模温度30 ℃时达到5.48 MPa,均超过抗拉强度设计值1.71 MPa。基于分析结果提出原材料优选、入模温度及浇筑时间差控制等成套技术措施,有效降低了该地铁工程结构混凝土的开裂风险。

地铁车站;数值分析;温度应力场;裂缝控制

大型轨道交通车站混凝土工程普遍存在一次浇筑方量大的现象,水化过程中容易形成较大的内外温差,并且有些地铁车站结构部位所受约束作用较强,因此其混凝土结构经常出现开裂现象[1−2]。同时地铁车站一般位于地下水位以下,混凝土结构开裂势必引起地铁站点渗漏问题[3];据统计显示,许多在建或运营的地铁站点不同结构位置均出现不同程度的渗漏水现象[3−4]。因此,研究地铁车站温度裂缝形成机理并提出相应的裂缝控制措施十分必要。温度裂缝主要受水化热、约束条件、外界温度变化及施工因素(如入模温度)影响。许多学者在地铁车站现场进行裂缝考察时,发现温度裂缝是地铁车站结构裂缝的主要表现形式[5],但缺乏对裂缝开展机理的系统性认识。针对温度裂缝的成因及开展机理研究,国内外不少学者运用数值分析方法模拟主体结构温度应力场对混凝土结构裂缝进行定性定量分析。王维[5]运用ANSYS对上海大学站主体结构施工中不同荷载工况进行开裂非线性模拟,得出地铁车站等效温度荷载与结构内部应力成正相关关系;赵健等[6]对石首长江公路大桥超大体积承台的实际温度场参数进行有限元分析并据此优化了温控技术方案。Pettersson等[7−8]研究不同边界条件下,不同类型混凝土温度裂缝的开展机理与规律。Malkawi等[9−12]研究水化热导致大体积混凝土结构内部体积变化而形成早期温度裂缝的问题。地铁车站顶板、侧墙及其交界处等约束作用较大的区域是温度裂缝多发区,约束作用较小的底板开裂风险较低[13]。而以往的研究少有着重于这些约束作用大的区域,导致研究结果与实际工程中的裂缝成因及发展状况有所出入。在此,以赣州高铁西站预留地铁工程为背景,通过有限差分软件FLAC3D进行温度应力场计算分析,详细阐述车站混凝土结构约束较大部位的温度裂缝形成机理及规律,并分析混凝土入模温度与温缩开裂风险之间的关系,基于此提出有效的裂缝控制措施,为类似工程提供参考价值。

1 地铁车站裂缝特征统计分析

汇总统计了7个地铁工程车站顶板与4个地铁工程车站侧墙的裂缝特征,按照裂缝走向及分布将所有裂缝进行分类,从中总结地铁结构裂缝主要表现形式。11个地铁工程的顶板及侧墙裂缝特征分类统计情况如表1~2和图1~2所示。

表1 地铁顶板裂缝特征分布统计

顶板裂缝中,斜向45°裂缝(如图3)占24%;延伸至侧墙至梁柱节点横向裂缝(如图4)占比为53%;沿施工缝及边缘横向裂缝和不规则裂缝分别占比16%和7%,占比较小。可知顶板裂缝多分布在梁柱节点、板梁交接处等约束较大的位置。

表2 地铁侧墙裂缝特征分布统计

图1 顶板裂缝特征分布图

图2 侧墙裂缝特征分布图

图3 墙角处45°裂缝

图4 梁柱节点处裂缝

所有侧墙裂缝中,沿板及与顶板连通的竖向裂缝共占73%(如图2所示),接近总体裂缝的3/4;而斜向45°裂缝、不规则裂缝与施工缝处裂缝一共只占27%,说明沿板面或顶板间断分布的竖向裂缝为侧墙开裂的主要表现形式。

2 工程实例分析

2.1 工程概况

赣州高铁西站预留地铁工程位于赣州市开发区凤岗镇内,该站布设在赣州西站站场及站房正下方。该站总体包括3层结构:国铁出站通道层、地下1层(站厅层)以及地下2层(站台层);车站总长460.40 m,标准段宽54.40 m,主基坑埋深27.90 m,基坑尺寸大小为274.80 m×62.40 m,车站总建筑面积57 730.06 m2。车站底板厚1.50 m,站台层顶板厚为0.30 m,站厅层顶板厚为0.45 m,侧墙厚度为1.00 m,施工分段长度为16.00 m(地铁标准段主体结构截面图如图5),抗渗等级为P10。

单位:mm

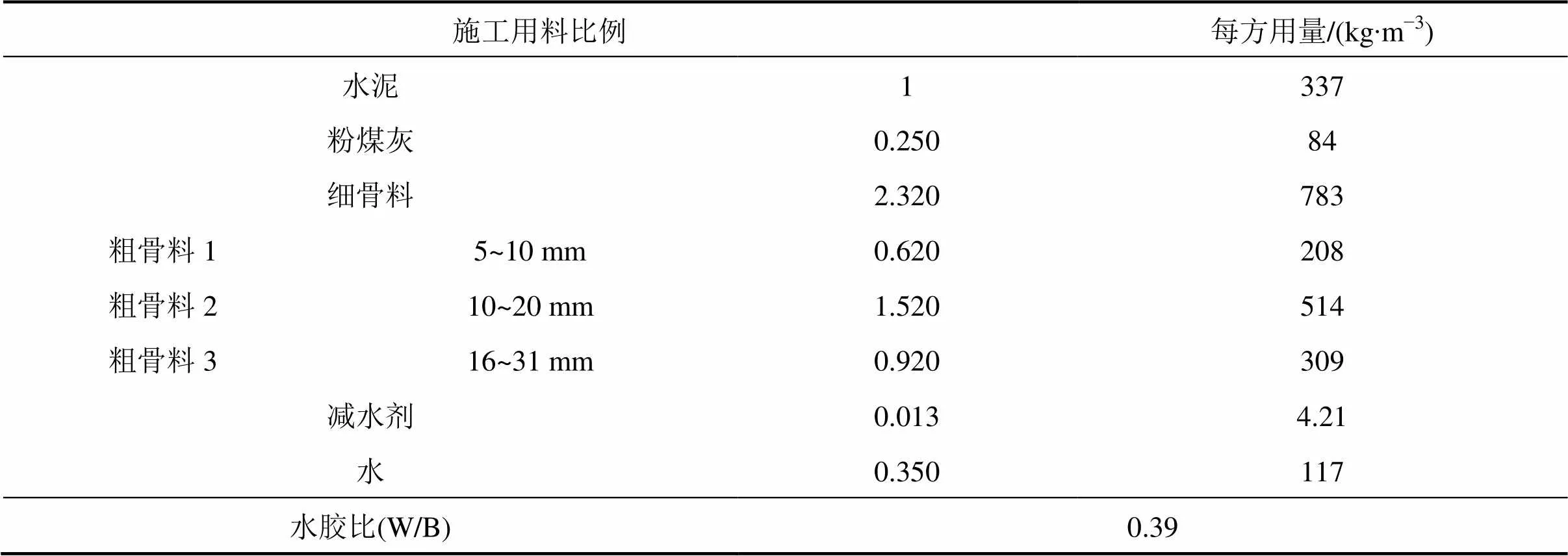

尽量减少水泥量并采用低水化热胶凝体系,将用水量控制在160 kg/m3内,砂率取为0.43,既可适当降低收缩又满足耐久性要求,配置混凝土28 d自收缩应小于150×10−6,并以60 d强度作为混凝土强度等级评判标准和设计依据并结合混凝土浇筑要求,本工程施工混凝土强度等级为C40,混凝土抗渗等级P8。最终确定的配合比见表3。

表3 混凝土施工配合比

2.2 数值模型建立

2.2.1 计算模型

采用有限差分软件FLAC3D对赣州西预留地铁站进行数值建模,充分考虑混凝土浇筑时温度和力学边界条件,整个模型横截面尺寸为54.4 m×15.6 m(以赣州西地铁车站标准段截面为准),采用纵向16 m为一个单元区段进行分析(基坑总长272 m,底板浇筑分为16幅分别进行),主体结构均采用六面块体网格进行划分,共划分26 100个单元,37 306个节点,图6为赣州西地铁车站单元区段整体模型网格图。

图6 模型网格图

2.2.2 计算参数

对于力学边界条件,整个模型固定,,3个方向的位移,左右两侧边界固定向位移,模型顶板固定向位移,力学计算模型采用修正Drucker-Prager模型;混凝土水化热模型采用FLAC3D中的German concrete model,混凝土以及钢筋的热力学性能以及物理力学性能参数见表4。

表4 数值计算参数

水泥含量及混凝土密度根据本工程设计配比选取;混凝土及钢筋热力学性能(包括容积比热、导热系数、线膨胀系数以及活化能)和混凝土泊松比及完全水化后的弹性模量均根据《混凝土结构设计规范》GB50010—2010[19]确定。

2.2.3 计算工况

为分析入模温度对水化热降温阶段模型温度场及应力位移场的影响,拟采用入模温度10,20和30 ℃ 3种工况,同时模型表面采用固定温度边界20 ℃。工况条件如表5所示。

表5 数值计算工况

2.3 计算结果分析

2.3.1 车站结构内外温度分布分析

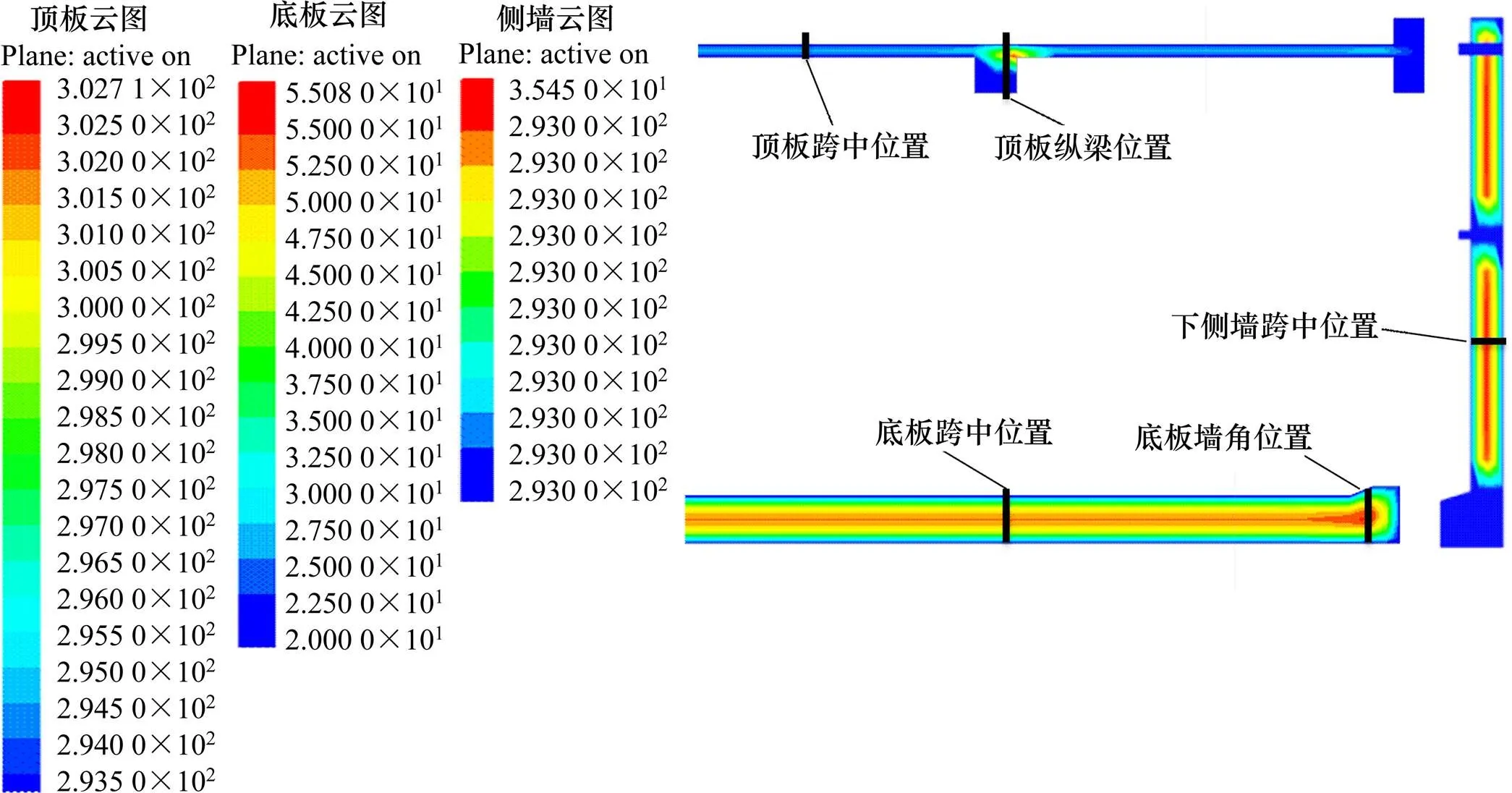

根据FLAC3D计算结果得到各结构部位在养护时间0.5 d时的温度场云图及内部温度分布图如图7~10所示(由于顶板及底板模型均为轴对称,故以下云图只显示一半模型)。

单位:℃

(a) 顶板跨中位置;(b) 顶板纵梁位置

图9 下侧墙结构温度分布图

从图7中可以看出:在水化热作用后,顶板、侧墙及底板内部温度均显著提升,在0.5~1 d龄期内,结构内部温度同时达到最大;靠近结构表面的位置水化热增幅比较小,而混凝土结构中心部位水化热增幅较大。随着龄期的增长,结构内部温度在不断减小,内外最大温差也逐渐减小。

(a) 底板跨中位置;(b) 底板墙角位置

顶板纵梁位置处最大内部温度为34.5 ℃,而跨中位置最大温度为22.5 ℃(如图8),纵梁位置的最大内外温差较跨中位置高了12 ℃左右,因此顶板与纵梁交界处发生温度裂缝的风险更高;下侧墙最大温度达到35.5 ℃,内外温差最大达到15.5 ℃(图9);底板侧墙角处内部最大温度为55.1 ℃,底板跨中位置内部最大温度则达到51.3 ℃,两者相差不大,而底板侧墙角处内外温差较跨中处更大,最大温差更是达到35.1 ℃(图10),说明近底板的侧墙角处极易发生温度裂缝。

2.3.2 温度应力场与位移分析

研究表明,温度收缩是导致温度裂缝的主要诱因[12];在结构混凝土降温至气温(20 ℃)的过程中,里表温差越大,温降收缩越严重;而后期温降幅度与混凝土初期入模温度有直接联系。环境温度20 ℃,不同入模温度的条件下地铁车站应力位移场分析结果如下所示。

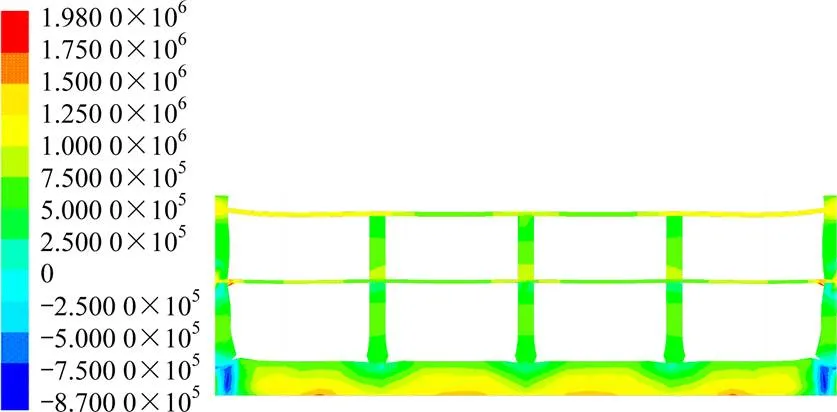

1) 升温阶段应力与位移分析

升温阶段结构最大主应力云图如图11~13所示,图中单位为℃。

图11 升温阶段最大主应力云图(10 ℃)

图12 升温阶段最大主应力云图(20 ℃)

图13 升温阶段最大主应力云图(30 ℃)

升温阶段,里表混凝土温度同时上升,内外温差处于稳定上升阶段,该阶段内外温差还未达到最大;从图中可看出,顶板下表面出现拉应力,顶板,中板与侧墙交界处产生较大拉应力,底板内部产生较大拉应力并逐步延伸至底板上表面,底板侧墙角处内部出现较大压应力。两侧顶板靠近侧墙处呈向下位移趋势,底板上表面呈向上隆起趋势,下侧墙靠近底板处呈向外隆起趋势,这说明顶板下表面将生成纵向裂缝,侧墙则会生成竖向等间距裂缝。升温阶段中结构整体应力水平与入模温度成正比,入模温度10 ℃时顶板与侧墙交界处最大拉应力达到1.98 MPa(如图11),20 ℃时达到2.81 MPa(如图12),30 ℃时达到4.12 MPa(如图13),下侧墙与底板交界处最大压应力在入模温度10 ℃时达到0.87 MPa,20 ℃时达到1.23 MPa,30 ℃时达到2.68 MPa。

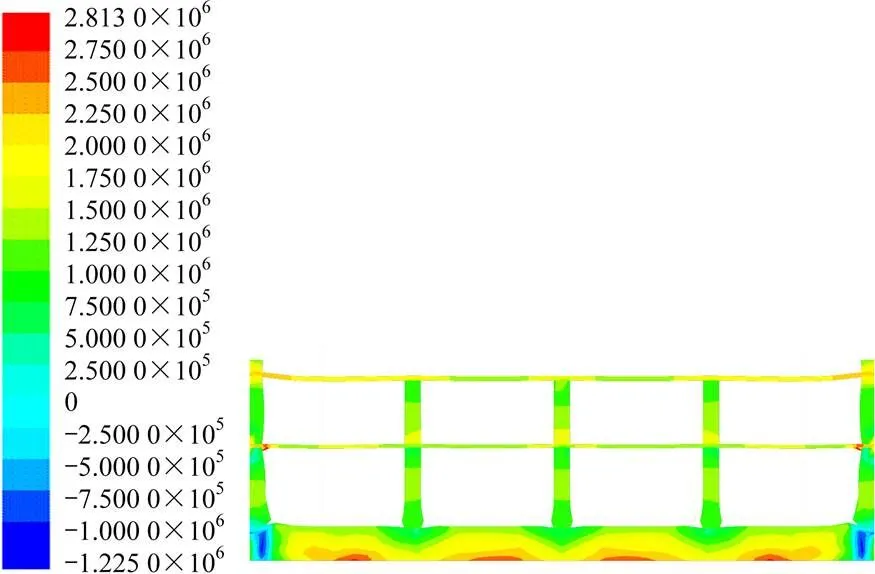

2) 降温阶段应力与位移分析

降温阶段结构最大主应力云图如图14~16所示,图中单位为℃。

图14 降温阶段最大主应力云图(10 ℃)

图15 降温阶段最大主应力云图(20 ℃)

在降温阶段初期,里表温差达到最大,地铁结构各部位在温降收缩的作用下变形趋势也达到最大。从图中可看出,顶板、中板与侧墙交界处向上位移的趋势与升温阶段云图相比明显增大,最大向上位移达到4.09 mm;且最大主拉应力较升温阶段更大,在入模温度为10 ℃时,顶板靠近两侧墙处最大主拉应力达到2.54 MPa(图14),20 ℃时达到4.22 MPa(图15),30 ℃时达到5.48 MPa(图16);下侧墙与底板交界处最大主拉应力也达到最大值,入模温度30 ℃时,整个下侧墙最大拉应力均达到最大的5.48 MPa。以上各部位主拉应力值均超过C40混凝土抗拉强度设计值1.71 MPa,说明降温阶段靠近侧墙的顶板下表面、底板与侧墙交界处以及下侧墙均极易出现温度裂缝。

图16 降温阶段最大主应力云图(30 ℃)

综上可知,水化热降温阶段较升温阶段里表温差幅度更大,更容易产生温度裂缝;且入模温度越高,降温阶段的温降收缩越严重,结构更容易产生温度裂缝;计算结果表明,车站裂缝多产生于两侧墙处顶板下表面、底板侧墙角位置以及下侧墙等外部约束较大的区域,与第1节裂缝统计结果相吻合,同时印证了温度裂缝产生的2个主要原因:一是较强的外部约束,二是较大内外温差。混凝土浇筑过程中,随着水化放热的进行,像侧墙角,顶板与侧墙交界处等结构厚度大的部位势必产生较大内外温差,温差越大,产生的收缩趋势越明显,若结构外部约束较大,将限制混凝土变形趋势从而产生较大温度应力,当超过混凝土抗拉强度限值时就容易产生温度裂缝。

3 地铁车站抗裂措施研究

3.1 原材料优选

充分考虑大体积混凝土水化热的问题,本工程主要材料要求如下。

水泥:所用水泥采用低热性水泥,并采用不超过50%的火山灰取代一定量普通硅酸盐水泥。

粗骨料粒径限制:粗骨料1最大粒径不超过10 mm,粗骨料2最大粒径不超过20 mm,粗骨料3最大粒径不超过31 mm。

砂率:泵送混凝土砂率宜控制在40%~50% 之间。

水灰比:《大体积混凝土施工规范GB50496—2009》[20]规定施工用大体积混凝土水灰比不应大于0.5。

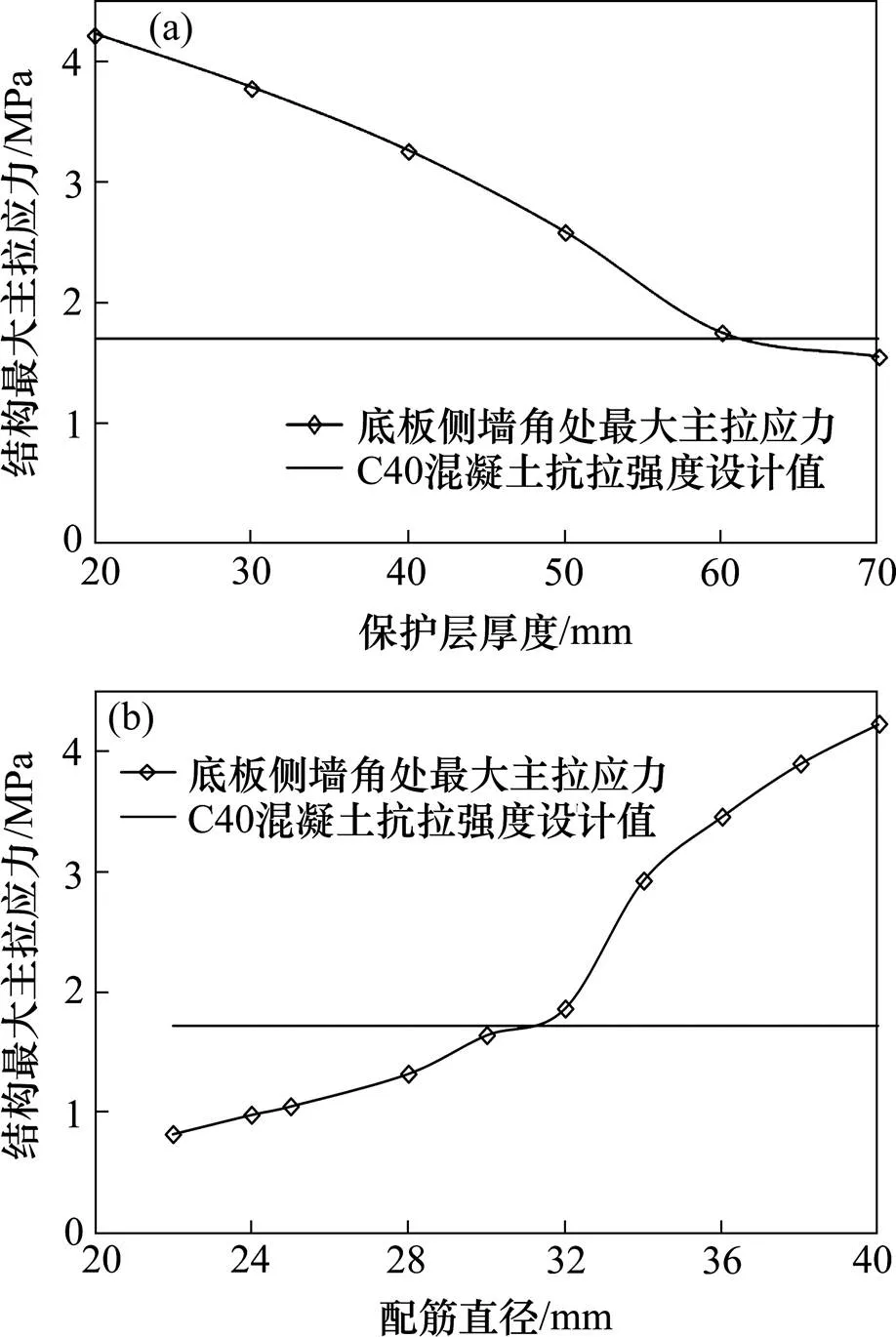

底板配筋:为确定本工程底板合理最小配筋要求,现以2.3.2节中得到的底板下侧墙角处最大主拉应力数据为例,保护层厚度取20~70 mm,配筋直径取22~40 mm内所有钢筋直径型号,分析不同保护层厚度及配筋直径情况下底板侧墙角处最大主拉应力变化情况。

图17 底板侧墙角处最大主拉应力随保护层厚度及配筋植筋变化曲线

通过计算分析可以发现(如图17),其他参数不变时,结构最大主拉应力随保护层厚度增大而减小,在保护层厚度50~60 mm时减幅最大,达到1.8 MPa,当保护层厚度达到60 mm以上时,结构最大主拉应力低于C40混凝土抗拉设计值,结构有较高安全额度;结构最大主拉应力随直径增大而增大,当配筋直径小于32 mm时,结构最大主拉应力低于C40混凝土抗拉设计值。因此,本工程底板最小配筋保护层厚度取60 mm,配筋直径取32 mm钢筋,配筋间距按构造要求取150 mm。

3.2 入模温度控制

根据2.3.2节的分析结果可知,混凝土的入模温度直接影响后期温降收缩,因此控制混凝土浇筑的入模温度是降温阶段减少混凝土结构出现开裂的关键。以图18底板侧墙角位置为例,通过FLAC3D计算得到入模温度分别为10,20和30 ℃时该处中心位置温度随养护时间变化曲线。从图18可看出,在入模温度为10 ℃的降温阶段,混凝土温度降至气温20 ℃的过程中温降为28.06 ℃,入模温度为20 ℃时,混凝土温降为34.07 ℃,当入模温度为30 ℃时,混凝土温降为41.08 ℃,降温幅度越大,温降收缩越大,所以降低混凝土入模温度可有效抑制降温阶段的混凝土温降收缩,从而减少该阶段温度裂缝。

图18 底板侧墙角位置不同入模温度下内部温度历时曲线

在实际工程中,控制场地气温难度过大,较理想的方法是通过控制混凝土入模温度从而控制水化热降温期间的温降收缩。基于此,本工程通过控制混凝土原材料温度及其运输、浇筑时间严格控制入模温度,具体见表6。

表6 入模温度控制措施

3.3 相邻仓段浇筑时间差控制

基于地铁车站结构长度大的特点,在施工中混凝土浇筑往往需要逐段进行,为尽可能减少混凝土水化热对结构的影响,可以对划分好的若干段区域进行隔段浇筑,以此避免混凝土水化过程中出现较大温差,完成“跳仓”施工;等到先浇筑的区段释放完部分早期温度应力及收缩效应后,再将间隔的区段浇筑成整体。一般地,相邻区段时间差越大,已浇筑区段应力释放越彻底,但施工中时间间隔太久反而会影响工期;因此,在“跳仓”施工中,如何合理控制相邻区段浇筑时间差极其重要。为确定合理浇筑时间差,现以2.3.2节中计算得到的底板下侧墙处主拉应力及养护过程中混凝土抗拉强度随龄期变化数据(如图19所示)进行说明。

图19 分仓缝处主拉应力与混凝土抗拉强度历时曲线

通过对比计算结果可以发现,底板下侧墙处(分仓缝截面)主拉应力在3 d左右达到峰值0.98 MPa,前3 d内主拉应力与抗拉强度相差不大,结构开裂风险较大,4 d以后两者间隔随龄期逐步增大,趋于安全;主拉应力在8 d以后趋于稳定。因此邻段浇筑时间间隔在4~8 d内较合理,而间隔越长,结构越趋于安全,基于此,本工程合理浇筑时间间隔取7~8 d。

4 结论

1) 对11个已建地铁车站工程裂缝特征统计的结果表明,裂缝多分布于梁柱节点及板梁交接处等约束较大的位置。

2) 结构最大主拉应力随保护层厚度增大而减小,随配筋直径增大而增大,根据计算主拉应力与C40混凝土抗拉设计值对比可以确定本工程底板配筋要求为C32@150,保护层厚度60 mm。

3) FLAC3D应力位移场计算结果表明,水化热降温阶段较升温阶段里表温差幅度更大,更容易发生混凝土温度收缩开裂;两侧墙处顶板下表面、底板侧墙角位置以及下侧墙是温度裂缝多发区域。

4) 外部气温不变的条件下,入模温度越低,混凝土后期温降收缩越小,开裂风险越低。通过对比分仓缝截面底板下侧墙处主拉应力与抗拉强度随龄期的变化趋势,可以确定合理浇筑间隔时间为7~8 d。

[1] 刘曙亮, 郭玉山, 李勇, 等. 地铁车站大体积混凝土中心温度变化规律及控制措施[J]. 现代城市轨道交通, 2016(5): 66−69.LIU Shuliang, GUO Yushan, LI Yong, et al. Mass concrete center temperature change pattern and control measures in metro station[J]. Modern Urban Transit, 2016(5): 66−69.

[2] 谭谨. 地铁车站主体结构混凝土开裂温度场数值分析[D]. 株洲: 湖南工业大学, 2015: 8−16.TAN Jin. The subway station concrete cracking temperature field numerical analysis of body structure [D]. Zhuzhou: Hunan University of Technology, 2015: 8−16.

[3] 陈坤泉. 地铁车站顶板施工阶段开裂分析及“跳仓法”应用[D]. 厦门: 厦门大学, 2017: 14−19.CHEN Kunquan. Cracking analysis of roof in subway station under construction and application of “Alternative Bay Construction Method”[D]. Xiamen: Xiamen University, 2017: 14−19.

[4] 明峥嵘, 何李. 武汉地铁6号线明挖车站防水设计[J]. 中国建筑防水, 2014(5): 29−32.MING Zhengrong, HE Li. Waterproofing design of open- excavated station of Wuhan Subway, Line 6[J]. China Building Waterproofing, 2014(5): 29−32.

[5] 王维. 地铁车站混凝土结构开裂有限元分析[D]. 上海: 上海交通大学, 2008: 19−40.WANG Wei. FEA simulation of concrete structure crack in composite subway station[D]. Shanghai: Shanghai Jiao Tong University, 2008: 19−40.

[6] 赵健, 田亮, 高伟. 混凝土水化效应的抗裂性能优化与数值模拟分析[J]. 铁道建筑技术, 2017(8): 5−8. ZHAO Jian, TIAN Liang, GAO Wei. Optimization on crack resistance of concrete hydration heat effect and FEA analysis[J]. Railway Construction Technology, 2017(8): 5−8.

[7] Pettersson D, Alemo J, Thelandersson S. Influence on crack development in concrete structures from imposed strains and varying boundary conditions[J]. Construction and Building Materials, 2002, 16(4): 207−213.

[8] HAN L, ZHAO W, ZHAO Y. The study on the control of the early-stage crack of the concrete poured in winter in Shenyang Subway[J]. Advanced Materials Research, 2013, 671−674(2): 1135−1139.

[9] Malkawi A I H, Mutasher S A, QIU T J. Thermal-structural modeling and temperature control of roller compacted concrete gravity dam[J]. Journal of Performance of Constructed Facilities, 2003, 17(4): 177− 187.

[10] Malkawi A I H, Aufleger M, Al-Jammal M R. Temperature distribution in Al-Mujib roller compacted concrete (RCC) gravity dam[C]// Geo Jordan Conference. Jordan: ASCE, 2004: 33−48.

[11] Noorzaie J, Jaafar M S, Thanoon. Thermal analysis of roller compacted concrete[J]. The Indian Concrete Journal, 2005, 79(5): 22−28.

[12] Nakamura H, Hamada S, Tanimoto T, et al. Estimation of thermal crack resistance for mass concrete structures with uncertain material properties[J]. ACI Structural Journal, 1999, 96(4): 509−518.

[13] 胡导云, 朱剑, 刘德顺, 等. 常州轨道交通某车站主体结构混凝土裂缝成因分析与控制[J]. 工业建筑, 2018(48): 306−310.HU Daoyun, ZHU Jian, LIU Deshun, et al. Reason analysis and its control of a metro station major structure concrete crack in Changzhou City[J]. Industrial Construction, 2018(48): 306−310.

[14] 李立双. 地铁车站顶板裂缝分析及修补技术[J]. 工程技术(文摘版), 2015(2): 65−68.LI Lishuang. Crack analysis and repair technology of metro station roof[J]. Engineering Technology (Digest), 2015(2): 65−68.

[15] 陈明. 地铁科学馆站顶板混凝土裂缝简析[J]. 铁道标准设计, 2004(3): 84−86.CHEN Ming. An analysis of cracks on ceiling concrete of a metro station[J]. Railway Standard Design, 2004(3): 84−86.

[16] 蔡涛. 某地铁车站顶板混凝土裂缝原因分析及治理[J]. 四川建材, 2015(增3): 45−47.CAI Tao. Case study on causes and treatment of cracks of roof slab of a metro station[J]. Sichuan Building Materials, 2015(Suppl 3): 45−47.

[17] 段岳强, 林金华. 浅谈地铁车站结构侧墙裂缝控制的施工技术[J]. 城市建设理论研究, 2018(5): 88−91. DUAN Yueqiang, LIN Jinhua. Construction technology for crack control of side wall of metro station structure[J]. Urban Construction Theory Research, 2018(5): 88−91.

[18] 李小刚, 刁天祥. 浅谈某地铁车站侧墙裂缝成因分析及防治[J]. 四川建筑, 2018(增5): 66−69. LI Xiaogang, DIAO Tianxiang. Cause analysis and prevention of side wall cracks in a metro station[J]. Sichuan Architechture, 2018(Suppl 5): 66−69.

[19] GB 50010—2010, 混凝土结构设计规范[S]. GB 50010—2010, Code for design of concrete structure [S].

[20] GB 50496—2009, 大体积混凝土施工规范[S]. GB50496—2009, Code for construction of mass concrete[S].

Analysis and control measures on concrete cracking of main engineering structure of rail transportation station

YU Lianshan1, XIE Qingquan1, LIU Weizheng2, ZENG Yijun2

(1. China Railway 21th Bureau No.6 Engineering Co., Ltd, Beijing 101111, China; 2. School of Civil Engineering, Central South University, Changsha 410075, China)

Concrete cracking in rail transit station engineering structure is a prominent problem in construction and operation. Firstly, the crack characteristics and their respective proportions of 11 metro station projects were counted. Relying on the construction of Ganzhou west station reserved metro project, FLAC3Dfinite difference software was adopted to simulate the temperature and stress field of rail transit station concrete. Research on temperature field suggested that concrete structure of rail transit station achieves the maximum hydration heat temperature rise in 0.5~1 d age, the temperature difference at the corner of the lower side wall was larger than that at other parts , the temperature difference at side wall and the roof was closer. stress field indicated that the maximum principal stress at the junction of roof and side wall, the corner of lower side wall reaches 2.54 MPa at the 10 ℃ casting temperature in the early cooling stage, and 5.48 MPa at 30 ℃ casting temperature, all exceeding the design value of tensile strength of 1.71 MPa. So that shrinkage cracks often occur on the lower surface of roof near side wall, corner of floor and side wall, lower side wall. Finally, a series of technical measures were put up included concrete material optimization, mixture design and casting temperature control. The packaged technical effectively reduced the temperature cracking risk of concrete structure in this rail transit station construction.

metro station; numerical analysis; temperature and stress field; cracking control

U455.47

A

1672 − 7029(2019)10− 2562 − 10

10.19713/j.cnki.43−1423/u.2019.10.024

2018−12−26

中铁二十一局集团有限公司科技研究开发计划课题(18B-9)

刘维正(1982−),男,湖南邵阳人,副教授,博士,从事特殊土路基稳定与加固研究;E−mail:liuwz2011@csu.edu.cn

(编辑 阳丽霞)