中国力度

2019-11-13赵玥

文/本刊记者 赵玥

利村的坨11井就是其中的一口。

当时最大的困难是地质构造复杂。专家的评价是“千层饼子夹软豆腐”。

1964年恰逢雨灾发大水,路上泥泞不堪,负责施工的32120钻井队靠人力,把40多块200多公斤的井架配件和器材一米一米挪到井场。粗犷高亢的劳动号子震撼着荒原。

仅仅46天,完钻井深2480米,井斜控制不超过1°45′。安全、优质、高效!

1965年1月25日,坨11井试油,获得日产1134吨的工业油流,响彻祖国大地的第一口千吨井诞生。

胜利油田的大名由此载入史册。

坨11井的成功试油,拉开了胜利油田会战的序幕。众多高产井如雨后春笋不断涌现,将黑金油流源源不断地输向祖国的心脏。

能源是社会运转的血液。

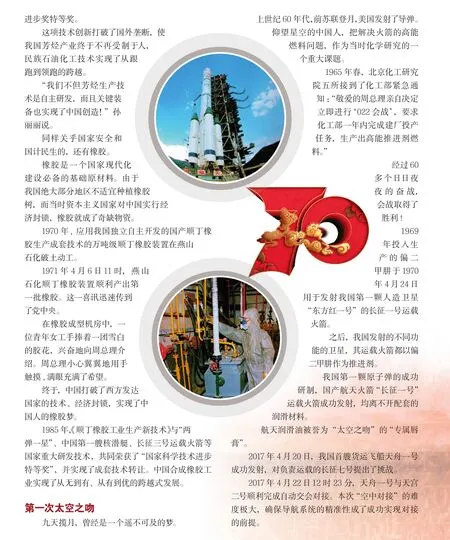

向地球深部进军!这是新生的中国从百废待兴中生发的必然需求,也是70年后中国从“站起来”“富起来”向“强起来”跨越的战略选择。

胜利海上油田位于美丽的渤海湾南部,国内首创“海上平台+陆岸终端”的半陆半海开发建设模式,原油年产量从10万吨起步,2019年将达到336万吨,创造了中国极浅海油田生产能力最高纪录。

而中国最大的滩海整装油田——孤东油田,历经30多年的高速高效开发,累计生产原油1.03亿吨、天然气18.7亿立方米,为国家推进“稳定东部、发展西部”能源战略,实现油气资源可持续发展发挥了不可替代的作用。

与此同时,西部的油藏也在应和着石油人的努力。

1984年以前,中国所发现的100多个油田都是中、新生代陆相油藏,海相油田亟待突破。

1997年,西北石油人分析前人工作和钻探成果,中国首个海相碳酸盐岩大油田——塔河油田诞生。

塔河油田发现之初,国际上无成功开采海相碳酸盐岩油藏的经验,勘探开发属于世界性难题。

科研人员形象地解释,在地震剖面上,奥陶系地下岩溶洞穴像羊肉串一般排列,称之为“羊肉串”找油法。这一方法解开了地下溶洞系统储层预测的 “地下方程式”,成为井位部署的重要依据。

新理论和新技术,让塔河油田原油产量由2000年的194万吨增至2007年的536万吨,迅速成为国内陆上十大油气田之一。《塔河奥陶系碳酸盐岩特大型油气田勘探与开发》项目获得2010年国家科学技术进步一等奖。

塔河油田的超稠油储量达7.5亿吨,是世界上埋藏最深、储量最大、黏度最高的超深井超稠油油藏。

国家有需要,稠油必须成为资源接替的重要阵地!

西北油田分公司自主创新《超深井超稠油高效化学降黏技术研发与工业应用》项目,获得2014年国家科学技术进步一等奖。目前,塔河10区和12区稠油累产3686万吨,占塔河油田原油产量1/3以上。

2004年,西北油田分公司提出“三个塔河”发展战略目标。

十年磨一剑,在顺南、顺托、顺北等区块相继突破,实现了“塔河之外找塔河”。

目前,塔河油田中深层有6.5亿吨剩余资源量。然而,这里属于未开发的“处女地”,国内外无任何经验借鉴。

科研人员运用、完善和创新多项技术,“大海捞针”般优选出300多个成藏有利目标。目前中深层已建产21口井,提交了控制区域储量8135万吨,建成产能10万吨/年。

随着我国油气对外依存度不断攀升,国家能源安全保障问题引起党中央的高度重视,国内勘探开发再次成为业界关注焦点。

高效勘探,仍在进行。

第一个炼油厂

缺油!缺成品油!这是新中国的切肤之痛。

新中国成立之初的上海,一个即将改变行业的“大家伙”,正酝酿于黄浦江畔的芦苇丛中。

1945年11月,抗战胜利后,当时国民政府接办日本丸善株社会社,拟组建上海炼油厂,却因遭到美孚等外国石油公司的反对而夭折。

1949年5月28日,上海解放的第二天,中国人民解放军接管了“高桥东厂”;8月5日,市军管会决

第一本发明证书

化学课本上简单的化学公式,历史课本的匆匆一瞥,背后往往有着鲜为人知的风霜雨雪。

侯氏碱法就是如此。

侯氏碱法的创始人侯德榜先生,曾被聘为原南化公司的第一位厂长。也因为他,中国石化收获了新中国第一本发明证书。

如今,侯氏“联合制碱法”仍然是国际制碱领域的先进技术。这本发明证书,也翻开了新中国石化自主创新崭新的一页。

行之力则知愈进,知之深则行愈达。

在中国,有70%的汽油是通过催化裂化技术加工而成的。

流化催化裂化是炼油工业的关键技术,是石油精炼中最重要的转化工艺之一。当时,这类装置在全世界不过几十套,技术被层层封锁。

1959年,横空出世的大庆油田给国家提供了充足的原油,但炼油技术却跟不上形势发展的需要。

“这就像有了上好的大米,却依然吃不上香喷喷的白米饭。”中国科学院院士、化学工程专家、我国炼油催化裂化工程技术的奠基人陈俊武打了个形象的比喻。

中国亟需独立自主研发炼油新技术。

经过无数钻研,1965年5月5日,当清晨的第一缕霞光拂过地平线,60万吨/年流化催化裂化装置展现出钢筋铁骨的雄姿。

历经4年多的艰苦攻关,这个由我国自主开发、自行设计、自行施工安装的第一朵“金花”,一次投产成功,带动我国炼油技术一举跨越20年,接近当时世界先进水平。

▲侯氏碱法,新中国的重磅创新。

1978年,陈俊武担任洛阳炼油设计院副院长兼总工程师。由他指导设计的中国第一套快速床流化催化裂化装置在乌鲁木齐炼油厂试运成功,第一套120万吨/年全提升管流化催化裂化装置在镇海炼油厂开车成功。

1985年,具有自主知识产权的渣油催化裂化技术在石家庄炼油厂实现产业化,1987年荣获国家科学技术进步一等奖。

1989年,既有同轴结构又有高效再生的100万吨/年催化裂化装置在上海炼油厂建成投产。1994年,该技术获得我国催化裂化工程技术领域的第一个发明专利授权。

……

技术进步,伴随着无数个第一而来。

在陈俊武等人一步一个脚印的共同努力下,我国流化催化裂化技术从一片荒芜到锦绣满园。

目前,我国已经建成各种类型流化催化裂化装置上百套,总加工能力超过1.5亿吨,成为仅次于美国的催化裂化大国。

化工很神奇。

不种一粒粮食,却关乎14亿人的吃饭问题;不种一棵棉花,却左右14亿人的穿衣问题。

“芳烃是化学工业的重要根基。如今,约65%的纺织原料、80%的饮料包装瓶都来源于芳烃的主要品种对二甲苯。”中国石化工程建设有限公司总经理孙丽丽说。

芳烃成套技术是一个国家石油化工发展水平的标志之一。经过40余年不懈努力,中国石化终于成功开发了具有完整自主知识产权的高效环保芳烃成套技术。

应用该技术的海南60万吨/年对二甲苯联合装置于2013年底顺利建成投产,成为国内第一套具有完全自主知识产权的国产化芳烃生产装置。

2016年1月8日,2015年度国家科学技术奖励大会在北京隆重召开。中国石化“高效环保芳烃成套技术开发及应用”项目荣获2015年度国家科学技术