铝合金车轮90°冲击台架试验仿真方法研究

2019-11-13熊威唐俊琦余家皓陶政柳振

熊威,唐俊琦,余家皓,陶政,柳振

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

车轮作为行驶系统的重要组成部分,在汽车行驶过程中主要受到径向载荷、弯曲载荷及冲击载荷作用。径向和弯曲载荷主要影响车轮的使用寿命。冲击载荷直接作用在车轮的轮缘处,较大的冲击载荷会使轮辋瞬间产生塑性应变或开裂,进而会使轮辋跟轮辐直接分离,影响行车安全。

为规范乘用车铝合金车轮抗冲击性能,国家于2015年发布了行业标准QC/T 991-2015《乘用车 轻合金车轮90°冲击试验方法》。目前行业内车轮90°冲击性能的校核只能在生产出产品之后,按照标准中的方法来进行设计校核。前期还无法通过有限元仿真建立评判标准,提前对车轮设计形成有效的指导。

某项目车型X在整车综合耐久试验过程中,其右后车轮出现了内轮缘明显变形的情况,如图1所示。

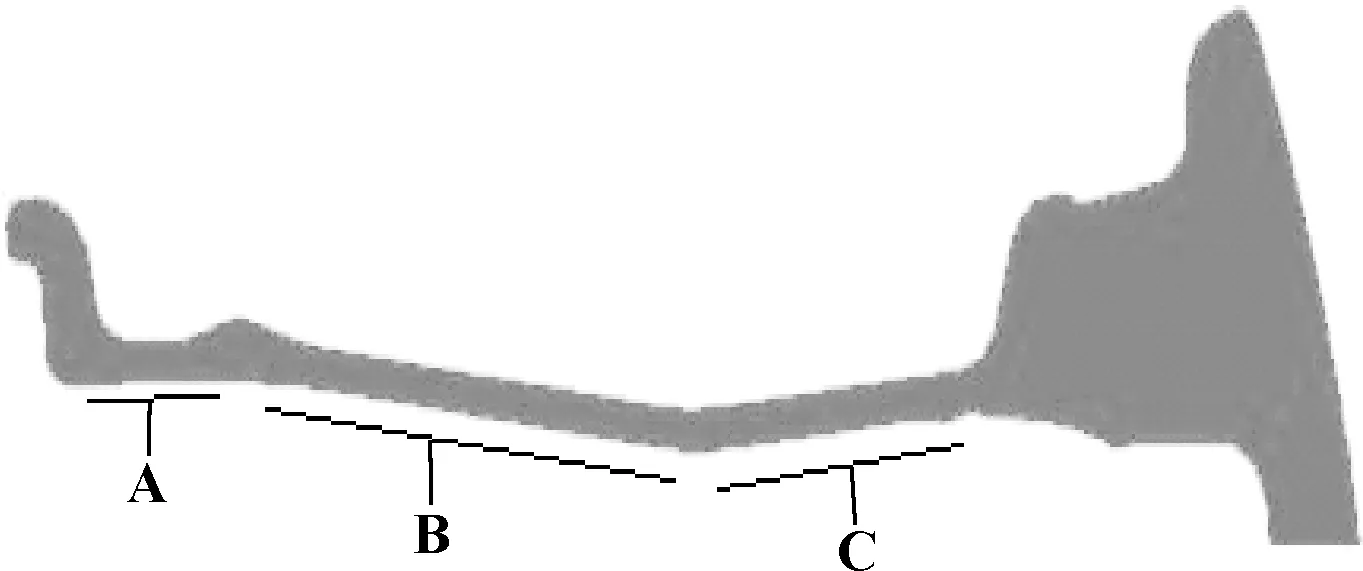

经分析,由于车轮在实际的过坑或过坎工况下,受到路肩的较大的冲击载荷作用,当轮胎被压缩到极限状态下,轮缘会直接受到路肩的冲击,导致轮辋出现塑性应变。由于外轮缘端有轮辐的支撑,刚度较大,不易发生变形;内轮缘没有支撑,刚度较小,受到冲击后轮辋会发生永久变形,最终宏观表现为内轮缘处产生肉眼可见的变形。由于胎压越大,轮胎越不易被压缩到极限状态,故轮辋的抗90°冲击性能除了跟本身A、B、C三段(如图2所示)的厚度相关外,还跟轮胎的使用胎压有直接关系。

图1 某车型车轮内轮缘变形

图2 轮辋的截面

为分析该现象的根本原因,从以下两个方面进行了试验验证:

(1)增加轮辋三段的厚度,对新的车轮N在实车上进行整车过坑试验;

(2)调低实车上轮胎的使用胎压,由240 kPa降至200 kPa,对新车轮N和原车轮O进行2种胎压下整车过坑试验。

1 车轮轮缘变形的原因分析

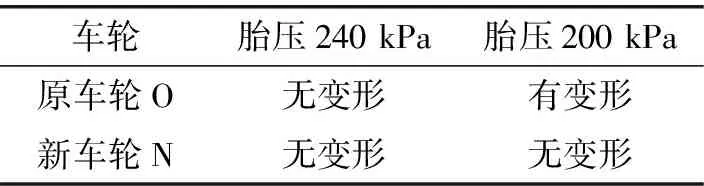

通过实车搭载试验,得出轮缘最终的变形情况如表1所示。

表1 冲坑试验中轮缘变形情况

由实车搭载试验可知:原车轮在正常使用胎压下,轮缘无变形情况;调低胎压后,在过坑试验中轮缘变形情况会复现,说明原车轮出现的轮缘变形情况是由于胎压不足引起的。此外,新车轮在200 kPa的胎压下没有出现轮缘变形的情况,说明增加轮辋的厚度能够提高车轮抗90°冲击强度。

为在设计之初验证车轮的抗90°冲击性能,参照行业标准QC/T 991-2015《乘用车 轻合金车轮90°冲击试验方法》,选用方法II来对车轮进行90°冲击台架试验仿真分析,按照以下3点来开展工作:

(1)选取某一量产车型Y的车轮,按照行业标准中的方法II来做90°冲击台架试验,得出轮辋的变形量,同时在车轮上选取测点贴上应变片,测量各测点的应变。

(2)用试验得出的轮辋变形量和各测点的应变作为对标数据,改进仿真建模方式,提高仿真的计算精度。

(3)用优化后的模型对车型X的车轮进行仿真计算,得出其轮辋的变形量,为后续的车轮设计提供评价标准。

2 车轮90°冲击台架试验

选取某一项目的177.8 cm×431.8 cm车轮,根据前期仿真结果,选取应变较大的几个测点1、2、3、4,如图3、图4所示。在以上测点处粘贴应变花,调试信号显示正常后,对其进行90°冲击试验,冲击位置点如图5所示。

图3 轮辐上粘贴电阻应变花

图4 轮辋上粘贴电阻应变花

图5 90°冲击台架试验

此次试验的冲锤下落高度

H=K·Fr

(1)

式中:K为系数,mm/kg。通常有K1=0.05和K2=0.28两种取值;Fr为车轮最大静载荷。

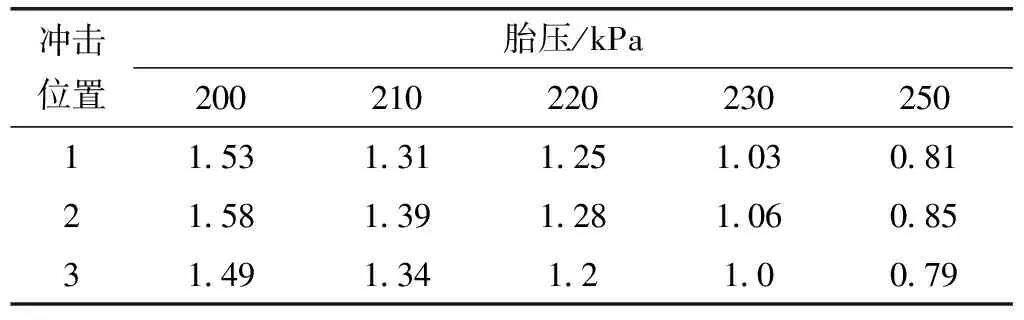

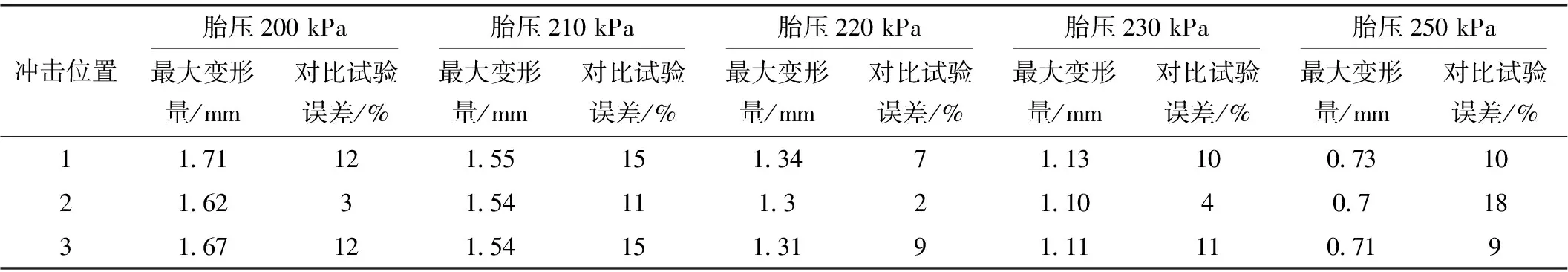

K的不同取值对应不同的评价标准:K取0.05时,试验评价标准为轮辋的变形量不大于2.5 mm;K取0.28时,试验评价标准为轮辋有3/4区域不发生开裂。因为整车试验中轮辋的变形较小,为跟整车的工况相对应,可选取较小的高度来进行90°冲击台架试验,K取值0.05。将试验测得的轮辋变形量汇总,如表2所示。

表2 台架试验车轮轮辋的最大变形量 mm

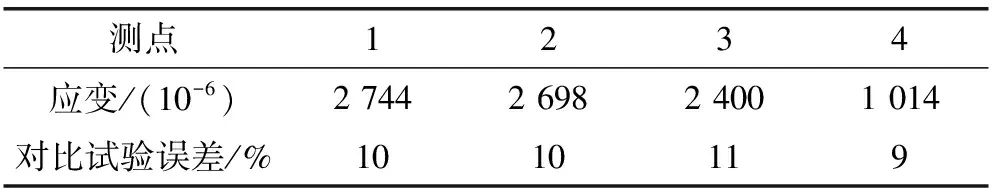

各点应变的测量值如表3所示。

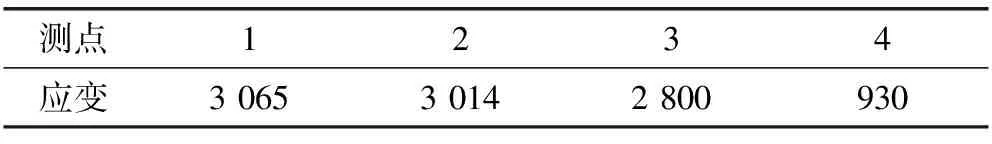

表3 台架试验车轮各测点的最大应变值 10-6

3 试验与仿真结果对比

3.1 车轮90°冲击台架试验有限元模型建立

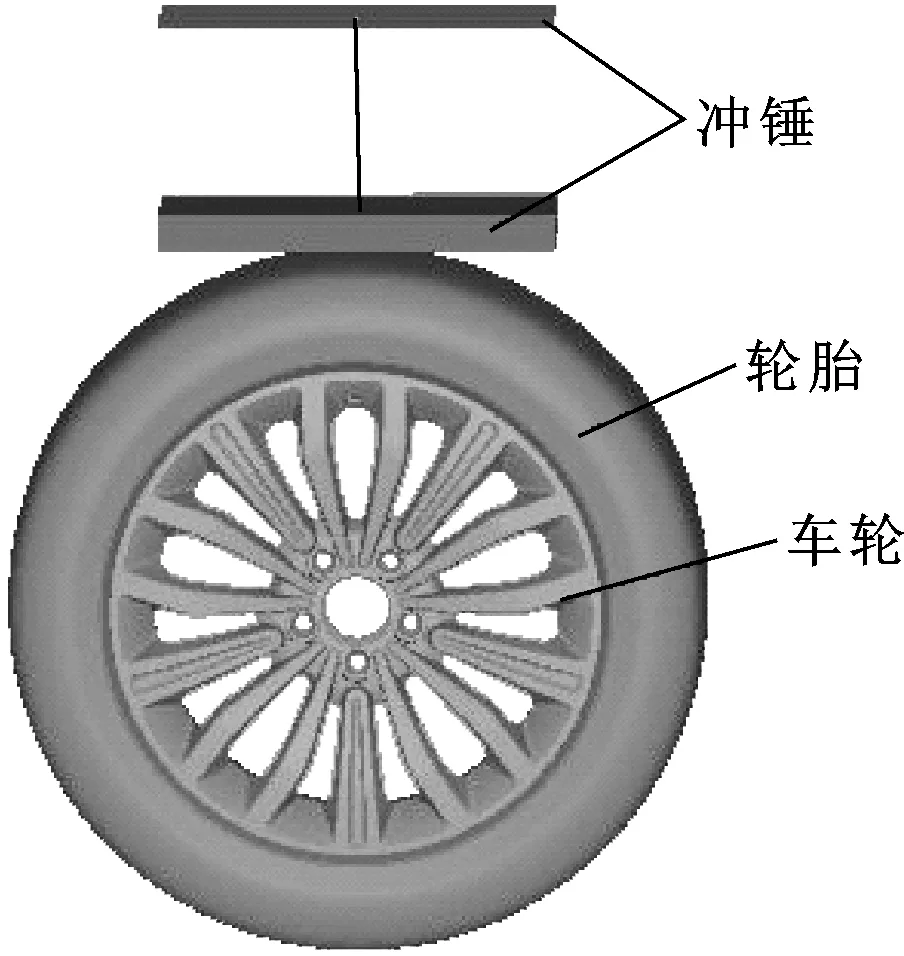

建立台架冲击的模型,包括冲锤、车轮和轮胎总成,如图6所示。

对于车轮90°冲击台架试验的仿真,由于重锤最先接触到轮胎,所以当轮胎被压缩到一定的极限状态下,才会冲击轮辋。冲击过程中轮胎会吸收一部分能量,轮胎的冲击变形量主要跟径向刚度有关。故在仿真之前需先标定轮胎的径向刚度,轮胎的径向刚度数据通过实测所得。

图6 90°冲击台架试验有限元仿真模型

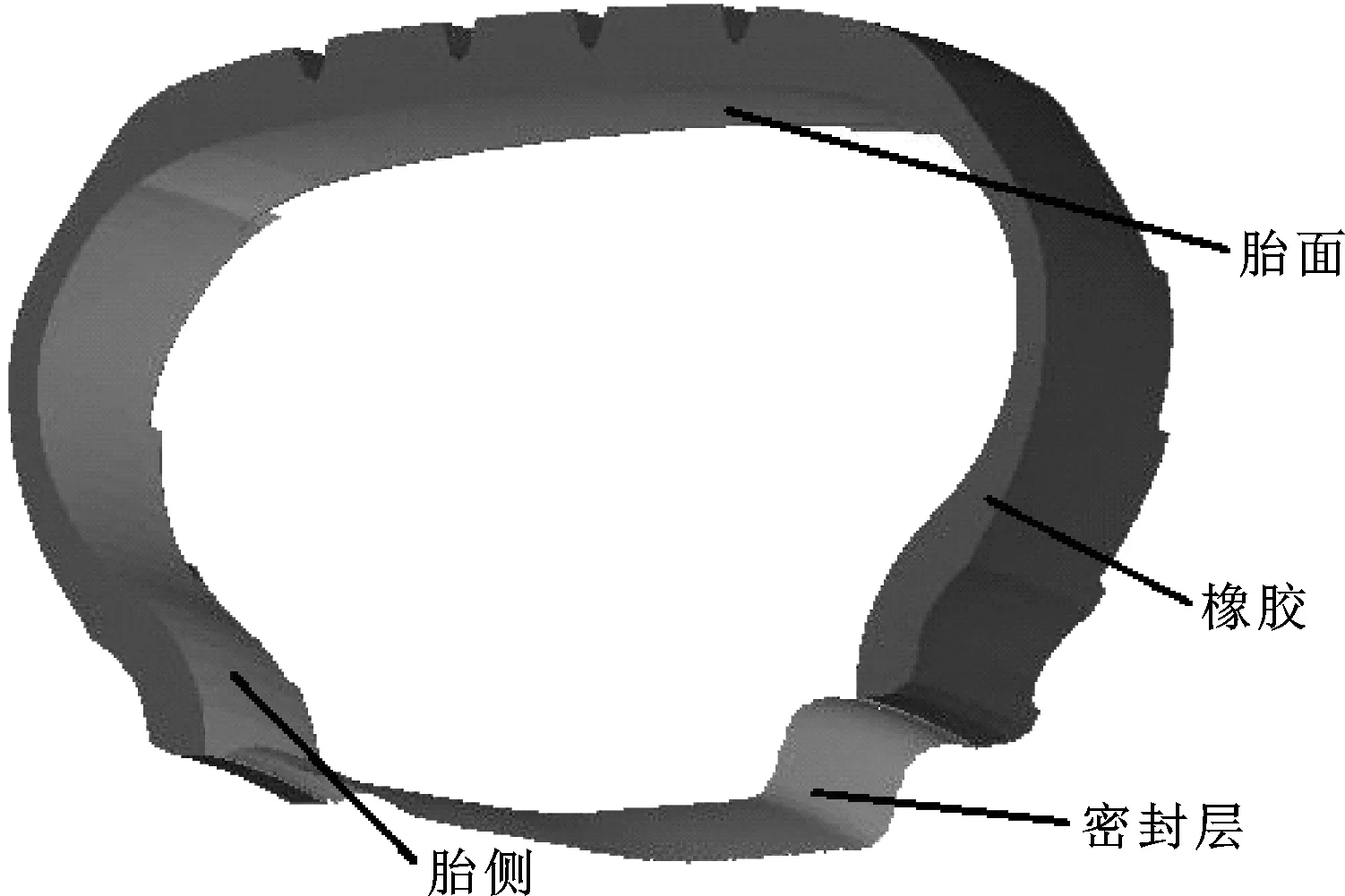

轮胎的建模分为4个部分,如图7所示,外部的橡胶用3D单元C3D8R模拟,并赋予相应硬度下橡胶Mooney-Rivlin模型的属性;轮胎的胎侧和胎面以及气密层用2D单元S3R/S4R进行模拟,赋各向同性材料的属性。

轮胎的气密层跟车轮轮辋之间采用绑定的方式进行连接,轮胎胎侧橡胶跟轮辋接触部分建立接触关系。轮胎的气压通过对胎侧、胎面及气密层单元增加压力进行模拟。通过隐式计算,得到轮胎在使用胎压下的径向刚度,将计算的刚度跟实测的刚度进行对比,通过调节胎侧单元的材料参数使两者达到一致。

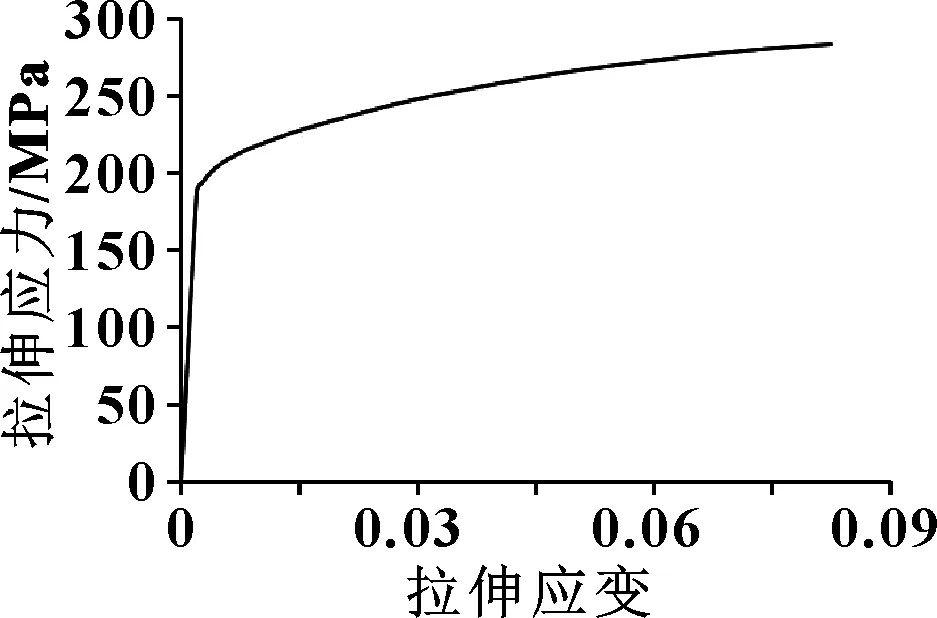

通过在车轮上取样,测出各部分材料的应力应变曲线。通过处理,得出了用于仿真的铝合金材料的应力应变曲线,如图8所示。

图7 轮胎的有限元模型

图8 铝合金材料A356的拉伸应力应变曲线

3.2 车轮90°冲击台架试验仿真结果

运用显示动态计算,最终得出轮辋的最大变形量,如表4所示。

表4 台架仿真车轮轮辋的最大变形量

计算得到各测点的应变如表5所示。

表5 台架仿真车轮各测点的最大应变值

3.3 台架试验跟仿真结果对比

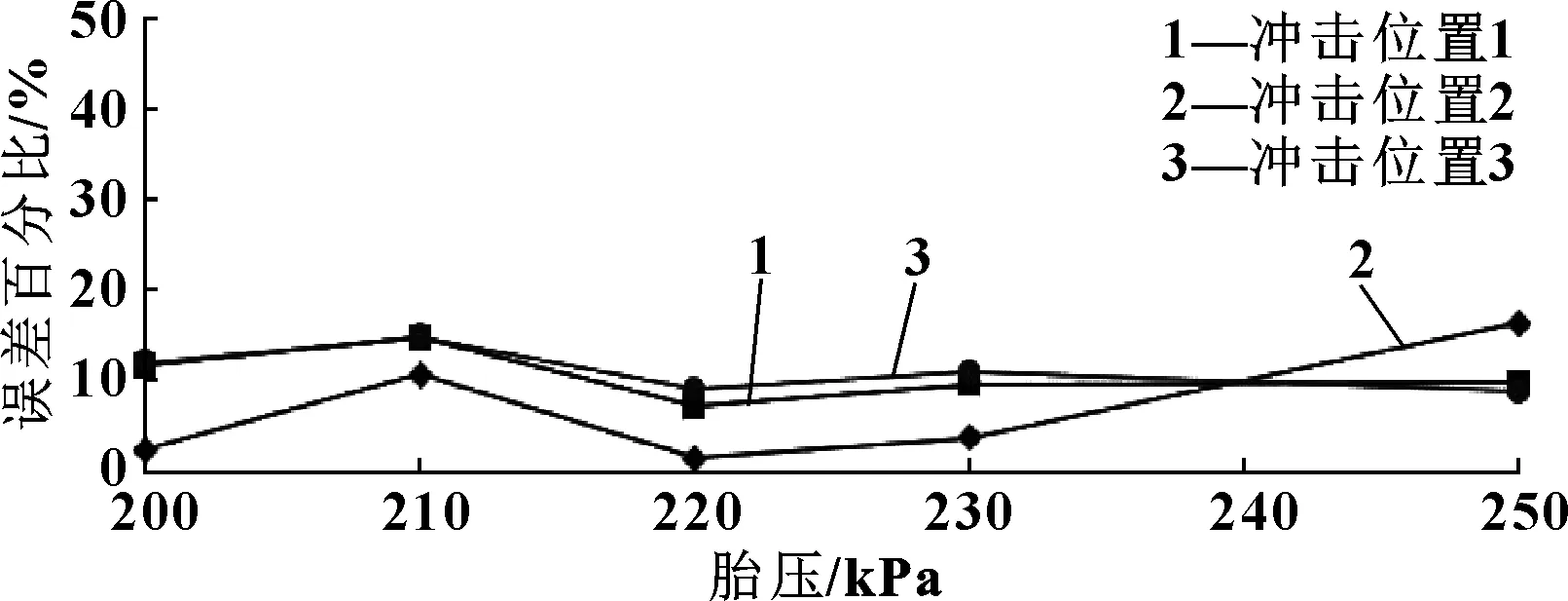

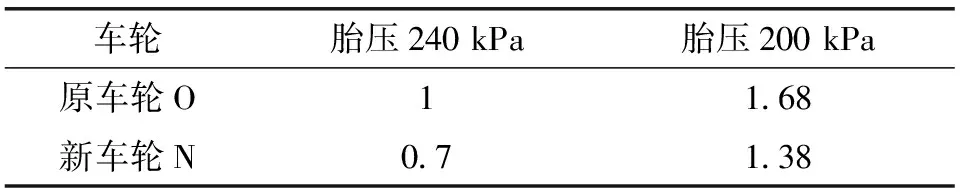

试验和仿真轮辋的最大变形量如图9所示。对比仿真和试验的轮辋变形量,除个别点外,误差基本在10%以内;对比各测点的应变,两者的误差基本在11%以内,表明仿真能够反映台架试验的真实状况,即仿真得出的变形量的大小能够体现车轮轮辋的抗冲击能力。为进一步验证台架试验的标准能否跟整车试验相对应,特对出现变形的原车轮O及优化后的车轮N用标定后的建模方法进行90°冲击台架试验仿真分析,结果如表6所示。

图9 各胎压下的轮辋变形量试验和仿真值误差

mm

对比台架试验仿真的轮辋变形量,原车轮在200 kPa胎压下的变形量为1.68 mm,在实际的整车试验中出现了变形的情况,分析和试验均表明该车轮的抗90°冲击的能力较弱,将轮辋的变形量控制在1.38 mm以内可以提高车轮的抗90°冲击强度。

4 结论

通过研究车轮在整车试验中的变形问题,主要得出了以下结论:

(1)通过整车对比试验,验证了车轮内轮缘的变形是由于轮胎的气压不足,车辆在过坑的过程中车轮撞击路肩导致轮辋发生变形而产生的。

(2)通过台架试验,获取了车轮轮辋的变形量及特定位置的应变,通过仿真和试验对比,表明仿真模型是有效的。

(3)通过对问题车轮的台架进行试验仿真,对比不同胎压和优化前、后的车轮在90°冲击台架仿真的结果,台架试验仿真能够反映车轮在整车路试中抗90°冲击的能力。通过增加轮辋的厚度以及增大轮胎的径向刚度可以提高车轮的抗90°冲击强度。