含砷金硫铁矿烧渣球团烧结提金试验研究

2019-11-12刘福峰刘烨河漆寒梅

刘福峰, 刘烨河, 漆寒梅

(1.湖南有色金属职业技术学院, 湖南 株洲 412000;2.广州市盾建地下工程有限公司, 广东 广州 510030)

0 引言

硫酸是一种用途广泛的工业原料,生产规模大。据中商产业研究院大数据库数据显示,2017年全国硫酸产量达8 694.2万t,硫酸行业前几年还是以硫铁矿(FeS2)制酸为主,最高时约占化工系统硫酸总量的80%以上。按每生产1 t酸约产生0.8 t左右的硫铁矿烧渣计算[1],2017年全国排放硫铁矿烧渣量数达千万吨(其他硫酸来自金属冶炼制酸),占化工废渣的2/3[2]。硫铁矿烧渣的直接排放给环保带来相当大的压力。

湖南省郴州市国土资源局发布的郴州市矿产资源总体规划(2008~2015年)显示,郴州市近年每年产硫铁矿精矿400万t,生产220万t含砷金的硫铁矿烧渣。含砷金的硫铁矿烧渣中的砷以硫砷铁矿存在,硫砷铁矿又称毒砂(FeAsS);烧渣中的金较难处理回收,其主要以含砷硫化金矿、含碳金矿、超细粒嵌布金矿和含金多金属硫化矿存在,含砷硫化金矿的储量最高[3]。含砷金的硫铁矿烧渣中的金往往以微细粒(或次显微金)形式包裹或者浸染在黄铁矿和砷黄铁矿的晶格中,因此难以通过细磨解离、氰化浸取回收金[4]。

目前,部分高含砷金的硫铁矿烧渣通过选矿处理,得到含金高的金精粉,进入了黄金冶炼厂;绝大多数含金低的则成为硫酸厂制酸原料。后者中绝大部分含砷金的硫铁矿烧渣有意或无意地流入到了大多数不能处理和回收砷的硫酸厂,给环境带来非常大的伤害;少部分进入技术升级的硫酸厂,在SO2转化之前,回收了烟气中的As2O3。因硫酸行业长期不景气,该回收系统投资大,目前通过技术改造能回收烟气中的As2O3的硫酸厂很少,并且这种脱砷工艺也难保证最终烧渣含砷量达到钢铁冶炼厂原料要求的标准。

本文采取对此渣加助剂和硫酸浸取降砷,滤渣加氯化钙和助剂的方法制球团,再经挥发烧结,得到较好的铁球团,同时为挥发富集金创造了条件。该球团含铁49.3%,主要有害杂质砷硫达标,可直接或搭配高品位铁矿炼铁。

1 含砷金硫铁矿烧渣成分分析

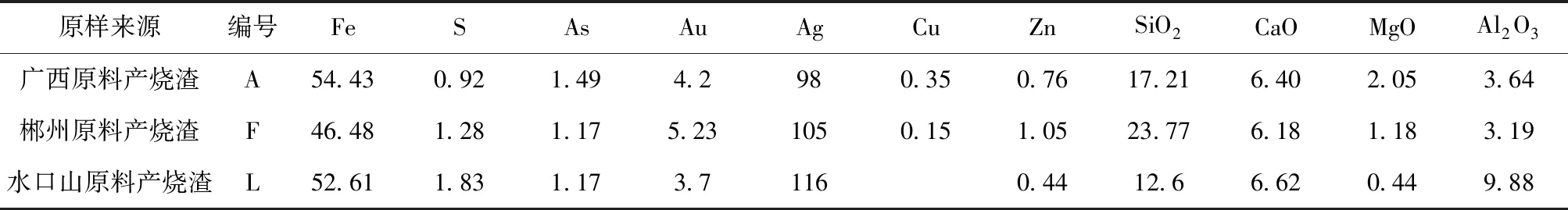

某硫酸厂自有收砷系统。该厂2018年6~8月通过现场取样、集中化验,得到不同产地原料生产的含金硫铁矿烧渣主要化学成分,见表1。

硫铁矿烧渣的主要成分中有Fe203、Fe3O4、FeO、SiO2、CaO、MgO、Al2O3等,有价成分主要为Fe、Au、Ag等,如果作为铁精粉,其有害成分有As、S等。硫铁矿产地不同,其烧渣成分及含量有差异;同原料地,因操作炉况不同也造成烧渣成分有一定的波动。

2 球团烧结提金试验

2.1 原料

因郴州原料生产的硫铁矿烧渣规模巨大,取表1中F样品5 kg。

表1 某硫酸厂含砷金硫铁矿烧渣主要化学成分

2.2 试验设备及药剂

设备:托盘天平;小水盆;毛刷;小钢铲;瓷碾钵;玻璃烧杯;水浴恒温箱;JJ- 1小型搅拌机;瓷盘;202- 3A电热烘干箱;SRJX- 8- 13马弗炉;XQJ- 60实验用小型球磨机;120 mm陶瓷坩埚若干(马弗炉中烧失至恒重)。

药剂:浓硫酸(98%);硝酸(分析纯);盐酸(分析纯);氢氧化钠(分析纯);硫化钠(分析纯);亚硫酸钠(分析纯);石灰(工业纯);钠基膨润土;氯化钙(分析纯);氯化钠(分析纯);SD剂;FD剂。

2.3 工艺流程

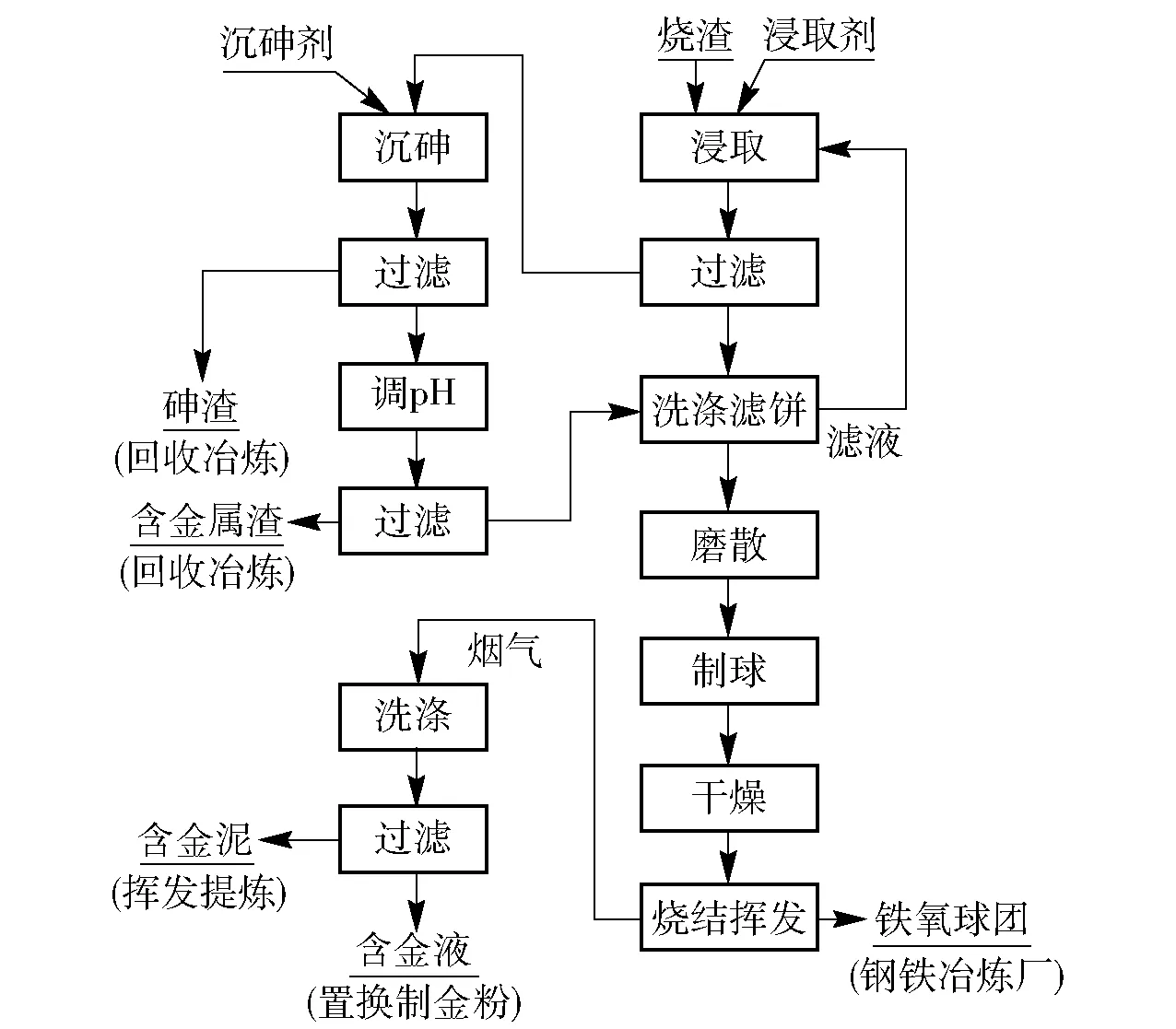

含砷金硫铁矿烧渣球团烧结提金工艺流程见图1。

2.4 实验方法和步骤

2.4.1 分样

分取F烧渣2.5 kg,分三次在球磨机内磨3 min,-200目(1)200目=0.074 mm。达到64.05%,烘干,人工磨散分样,每份100 g。

2.4.2 浸取

浸取方法:取干燥烧渣100 g,装入烧杯中,加水配成矿浆浓度35%;再加入浸取剂除砷,用搅拌机搅拌渣浆30 min,转速为60 r/min;真空过滤机过滤,滤饼用清水洗涤两次,洗涤液单独存放,返回下次浸取,滤饼烘干化验。

图1 工艺流程图

2.4.2.1 浸取剂的选取

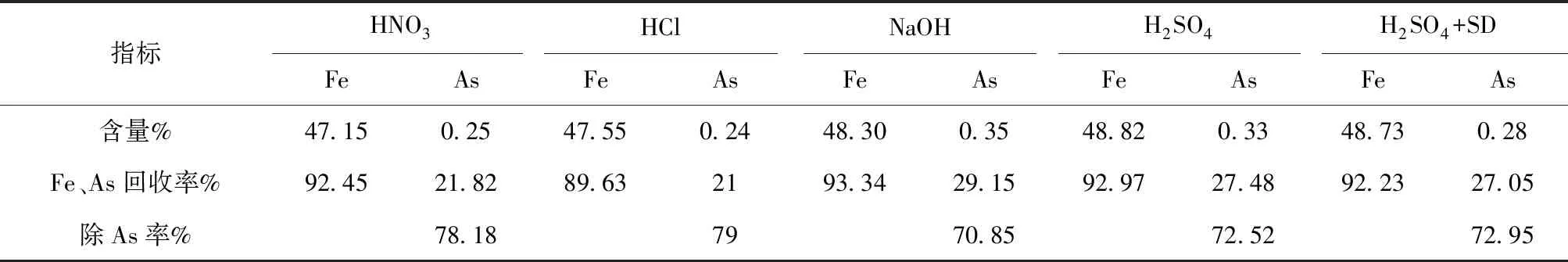

选择硝酸、盐酸、硫酸、氢氧化钠、硫酸+SD(9∶1)为除砷浸取剂,浸取剂在矿浆中溶液浓度配比为70 g/L,温度为常温,保持矿浆浓度35%,浸取30 min。各浸取剂浸取结果见表2。

表2 浸取剂对比实验的滤渣(干)指标

表2显示,几种除砷剂,滤渣中Fe含量提高最大的是用硫酸浸取,Fe回收率最大的是氢氧化钠浸取;滤渣中As含量最小的是盐酸浸取,除As最大的是盐酸浸取;综合Fe的品位、回收率、除As率,选择H2SO4+SD浸取除砷较好。

2.4.2.2 酸(H2SO4+SD)浸除砷

取干燥F烧渣若干份,每份100 g;将硫酸加入烧渣在玻璃烧杯酸浸30 min ;过滤,将滤饼物料磨散作为制团原料。两次过滤后的滤液:第一次滤液进行沉砷,第二次洗液返回酸浸。酸浸主要化学反应见式(1)~(3)。

(1)

(2)

(3)

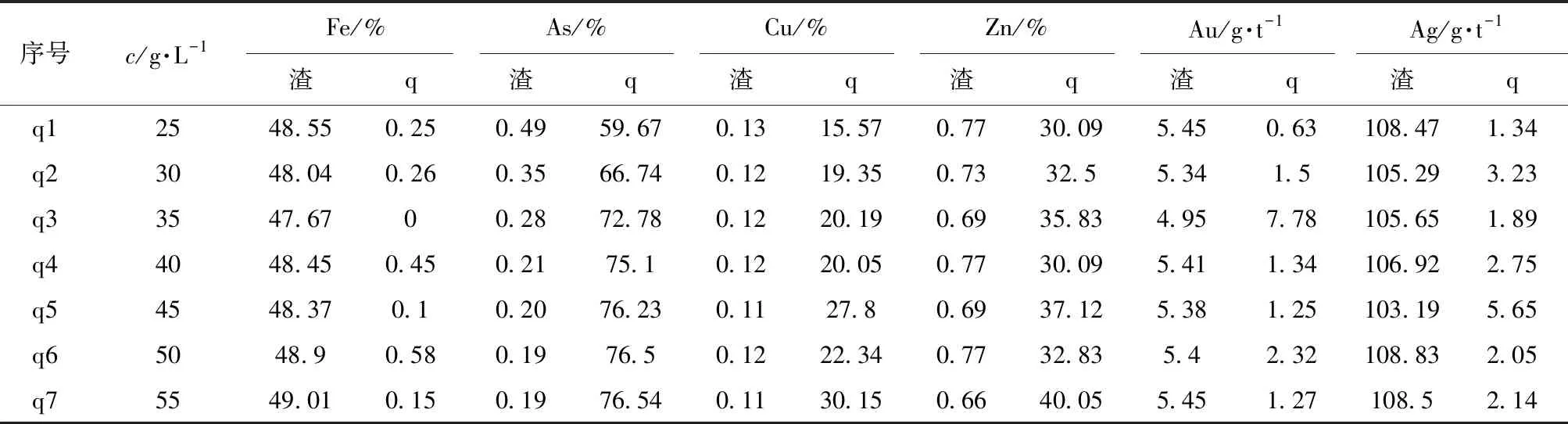

浸取剂浓度(c)条件实验后滤饼结果和浸出率(q)见表3。

表3 浸取剂浓度(c)条件实验后滤饼结果和浸出率(q)

从表3看出:①Au、Ag个别结果可能因化验问题(可能是过滤操作不当)偏差大,其他数据均比较稳定;②浸取剂浓度(q4)在40 g/L时,渣中As含量就趋于稳定,浸取率(q)达到75.1%,已经能满足后续焙烧提金、铁精粉烧结的要求[5]。

2.4.3 除砷后的滤渣造球

称取干燥F烧渣样1 500 g,重复q4浸取除砷,控制滤渣含水量10%~15%,采样分析结果为(干基):Fe 48.45%、As 0.21%、Cu 0.10%、Zn 0.70%、Au 5.15 g/t、Ag 108.65 g/t、S 1.23%、水分10.87%。滤渣在电热烘箱干燥(105 ℃),磨散,把滤渣分成约两个700 g(Fa、Fb两组)。造球实验采用以下两种方式。

1)Fa组造球。除砷后的Fa组,分样出5个100 g;各加入氯化钙溶液,氯化钙干基/滤渣分别为3%、4%、5%、6%、7%,混匀;再加入膨润土(粉末)(滤渣干基的2%),混匀;再加入水(能成球就行),制球(球径10~15 mm);105 ℃干燥5 h至完全干燥。干球按上文氯化钙加入量顺序编号为Fa3、Fa4、Fa5、Fa6、Fa7,分别装入陶瓷坩埚(空坩埚计重)干燥,生干球抗压强度76.78 kg/个。

2)Fb组造球。除砷后的Fb组滤渣分样出5个100 g;分别加入氯化钙,氯化钙干基/滤渣干基分别为3%、4%、5%、6%、7%;再加入膨润土(粉末)(滤渣干基的2%),混匀;FD剂(剂与水按1∶3)配入水中,各再加入FD水溶液(能成球就行),制球(球径10~15 mm);105 ℃干燥5 h至完全干燥。干球按上文氯化钙加入量顺序编号为:Fb3、Fb4、Fb5、Fb6、Fb7,分别装入陶瓷坩埚里(空坩埚计重)干燥,生干球抗压强度75.28 kg/个。

2.4.4 挥发烧结

在同一个马弗炉进行如下实验:把马弗炉升温到1 200 ℃,每次放入两个坩埚,挥发烧结2 h,保持马弗炉炉门固定开启度0.4 mm(瓷片做定尺卡住炉门), Fa、Fb两组不同时混在一炉挥发烧结。氯化挥发的反应机理较为复杂,常认为是CaCl2分解出Cl2,Cl2再反应成HCl,然后才与金属氧化物反应。反应物有CaCl2、MO(M表示金属)、O2、SiO2、H2O,生成物有MCl2(M表示金属)、HCl、Cl2、Fe、As、Au、Ag、Cu、Zn等),主要化学反应见式(4)~(12),其他化学反应见式(13)~(16)[6]。

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

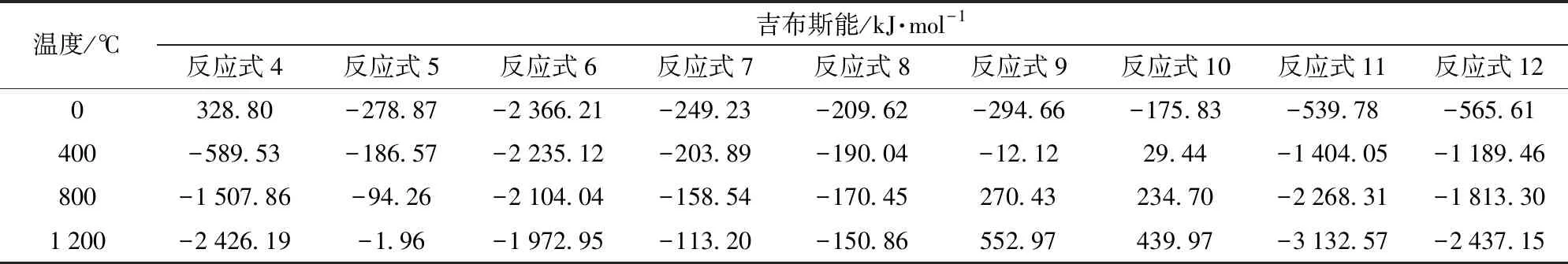

对式(4)~(12)进行热力学计算,吉布斯能计算结果见表4。

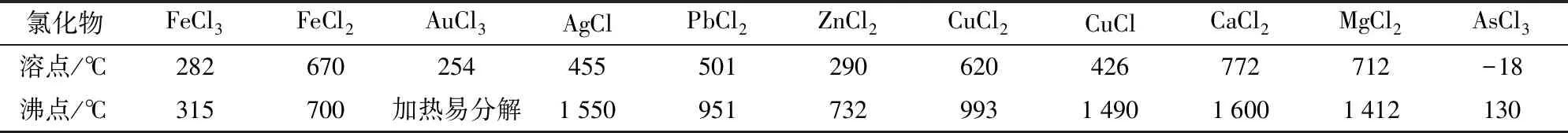

铁、金、银、铜、铅、锌、砷的氯化物溶点、沸点见表5。尽管氯化亚铜沸点为1 490 ℃,不易挥发,但烧渣中亚铜含量极少,并且氯化亚铜极不稳定,高温环境空气中又会被迅速氧化。

表4 氯化反应吉布斯能

表5 铁、金、银、铜、铅、锌、砷的氯化物溶点、沸点

从表5看出,单纯从元素氯化物温度还不足以解释其挥发化机理。因为氯化铁气体与氯化金形成络合物(AuFeCl6),变得更容易挥发。

在马弗炉中挥发烧结,挥发部分不好收集,并且烧结渣在坩埚中有粘结,只能把盛球坩埚前后称重计算它们的烧失量。Fa、Fb两组熟球抗压强度分别达到了280.76 kg/个、283.52 kg/个。

为考察元素挥发效果,引入挥发率f:f=[烧结前某元素含量(g)-烧结后元素含量(g)] ÷烧结前某元素含量(g)×100%。两种条件下造球和氯化钙用量条件下元素挥发率(f)实验结果见表6。

表6 两种条件下造球和氯化钙用量条件下元素挥发率(f)实验结果

注:w%表示氯化钙用量与滤渣质量百分比。

通过表6可以看出:随着氯化钙用量的增加,Au、Ag的挥发率增加;当氯化钙用量为脱砷烧渣重量的6%时,烧结球中Fe 49.3%,Au 0.37 g/t、挥发率93%,Ag 9.17 g/t、挥发率88%,同时烧结球中主要有害杂质As 0.13%,S 0.14%,其技术、经济指标较优;制球中添加FD剂,可使金的挥发率提高1%~2%。

3 结论

1)选择硫酸+SD助剂(9∶1),浸取剂浓度40 g/L,浸取硫酸烧渣降砷的综合效果较好,能满足工艺的要求。

2)选择氯化钙(6%)+FD助剂(5%),添加到球团中,金挥发率提高1%~2%。

3)烧结成铁精球团,Fe含量49.3%,As 0.13%,S 0.14%,基本能作为炼铁原料。对要求较高的钢铁厂,可以与高品质铁精矿搭配使用。

4)铁精球团,生干球抗压强度75 kg/个,熟球抗压强度达到了280 kg/个。

5)氯化挥发的有价金属,可以收集回收,工业上已经有应用;洗涤后的烟气含有少量的SO2气体,可以用NaOH溶液吸收,这是控制生产硫酸的尾气常用的方法。

本工艺实验能综合回收高砷含金硫酸烧渣中的有价金属,提高金挥发率1%~2%,提高了烧球中铁含量,并使砷硫达标,使之可成为钢铁厂的原料。