铜冶炼过程及成本控制数学模型的建立与应用

2019-11-12周叶刚李江涛李汝云梁小军

周叶刚, 李江涛, 李汝云, 梁小军

(凉山矿业昆鹏公司, 四川 会理 615141)

0 引言

在满足生产工艺、产能和质量的前提下实现原料最优搭配、生产组织最优化是确保利润最大化的必要条件,这是一个寻求最优解的问题。弄清楚铜冶炼过程中生产工艺、生产组织、生产成本之间的关系及相互作用规律,并搭建模型构架来实现标准化运作,对冶炼企业生产决策、过程控制及成本管控具有重要意义。

在铜冶炼行业,有很多专家学者做过类似的冶金工艺计算并建立了模型,但仅限于基于冶金过程原理控制的工艺参数及其热力学和动力学平衡计算[1],这些计算仅涉及了冶炼过程能否发生、反应进行的方向及程度,只解决了生产工艺、产量和质量的问题,并未涉及到在满足该前提下实现最优解的问题,既产能和利润最大化的问题。本文在前人冶金计算的基础上加入了寻求最优解的思路及实现该思路的计算模块,并将其应用到生产实践中,以实现企业产能和利润最大化。

1 模型建立条件

本数学模型建立的前提主要包括以下条件。

1)预先获取全年及短期内原料采购进厂的数量及成分,用于原料大平衡计算及后续平衡工作。

2)建立原料库存及配料工作管理台账数据库,同时考虑原料堆放和配料的工艺流程。

3)建立检、化验分析数据库,与生产实现同步更新。

4)根据实情提供供氧能力及配套硬件设施的最大允许处理能力,用于生产组织及产能预算。

2 模型建立

2.1 配料过程计算

富氧顶吹浸没熔池熔炼工艺的特点对入炉料的给料精度及配料精度提出了很高的要求,给料精度从设备基本性能方面能得到保障,但配料精度需要经常对SiO2/Fe进行计算、检验和控制,这是配料工作的核心。

1)物料大平衡计算。此模块中预留了固定格式的原料库存管理台账,并有对应的取值接口。将各种原料的数量、化学成分对应填入原料库存管理台账,此模块会自动进行物料大平衡计算,并提供产能和成本之间的最优解。但在大平衡配比与最优解之间会有多种配比与矿种对应,寻求最优解的计算量非常大,人工计算显然是不现实的。为此,将计算逻辑通过汇编程序植入模块,通过电脑完成所有计算和逻辑判断,并将计算结果在输出端显示。

多数情况下,为了兼顾原料堆放场地和配料的工艺流程等问题,配料工程师需要根据实际情况作出调整。当某一矿种的数量发生变化(增加、减少或缺少)时,计算机会根据输入的矿种重新选择对应关系,配料工程师可在大平衡和最优解之间根据需要做出选择。

2)补砂量计算。实际配料时确定了渣型、铜锍品位和参与配料的各矿种的配比后,即可计算出补砂量。

已知原料中Cu、Fe、S、SiO2百分含量分别为A、B、C、D,入炉干料量为M,可得出不同配比下补砂量的计算简式,见式(1)。渣中Fe量、SiO2量的计算分别见式(2)、式(3)。

石英砂补加量=(目标渣型×渣中Fe量-渣中SiO2量)/石英砂中SiO2%=0.008 765 597 607 507 48MB-0.003 553 234 216 768 07MA-0.010 312 467 773 538 2MD+0.002 350 912 653 397 96M

(1)

渣中Fe量=入炉原料中Fe量-铜锍中Fe量-烟尘中Fe量=MB/100-0.004 053 613 2MA-0.001 555 2M

(2)

渣中SiO2量=入炉原料中SiO2量-烟尘中SiO2量=MD/100-0.003 601 6M

(3)

其余数据取自各炼厂的控制目标及实际生产数据。

2.2 熔炼过程计算

造锍熔炼的设备和工艺方法很多,但其主要目的都是把含铜物料中的硫化矿物经脱硫、造渣转变为铜锍、炉渣和烟气这三种产物,这个过程只需让硫化矿物与氧气和白砂反应就可实现[2]。借助硫化矿物在炉内高温强氧化条件下快速氧化脱硫、造渣放热能实现自热熔炼,不足热量通过燃煤来补充,其中化学计量数的变化取决于含铜物料的品位及铁的氧化程度(或脱硫程度),据此原理可将复杂的熔炼过程转化成简易的数学模型。

1)将各矿种的数量和成分从输入端输入模块,电脑即可自动计算出该矿种或混合矿的参考煤比K、最大小时下料量、最大产能及相关物耗,相关参数的计算简式见式(4)~(8)。

参考煤比K=0.048C+0.002 3674B-0.001 657 42D

(4)

氧料比系数=对应物料成分反应所需的氧气总量/入炉干料量=7C+2.015 686 274 509 802B-4.153 552 008 941 176A-1.446 919 529 411 764

(5)

最大小时下料量=供物料反应的小时氧气量×氧气浓度/氧料比系数=11 781/(1.028 5K+氧料比)

(6)

阳极铜最大产能=最大小时下料量×入炉物料含铜量×金属直收率×计划作业时间×作业率=69.281 28A×最大小时下料量

(7)

硫酸最大产能=年度入炉物料含S量×S利用率/硫酸中S的百分比/酸浓度=214.176C×最大小时下料量

(8)

2)每次更换配比有新料入炉时,主控室操作人员从输入端输入原料成分、目标渣型和数模品位后,此模块会自动通过热量和物料平衡计算出相关参数,并在输出端显示。待生产数据返回后再根据需要在输入端输入或修改数模品位和目标渣型即可对工况进行调控。

需要注意的是,在氧料比匹配的条件下,渣型、品位、炉温是熔炼控制的三个关键参数,这三者相互影响的程度远大于其他因素。熔炼炉渣中合理的SiO2/Fe比值才能得到最经济的熔炼温度,SiO2/Fe比值偏离最佳控制值都会导致熔体的熔点迅速升高,熔池的流动性变差,熔池的化学反应速率下降,铜锍品位的波动又将影响到渣型(既SiO2/Fe比)、熔池温度、熔点及生产节奏的快慢,实际操作过程中操作人员只有控制好SiO2/Fe比,才能平稳的控制住Fe3O4含量、铜锍品位和熔池温度。

3)若从不同的数据输入窗口输入不同的原料种类和数量,则可得到不同的配比结果,通过计算机程序(编程模块)对比处理后会显示最优配比。

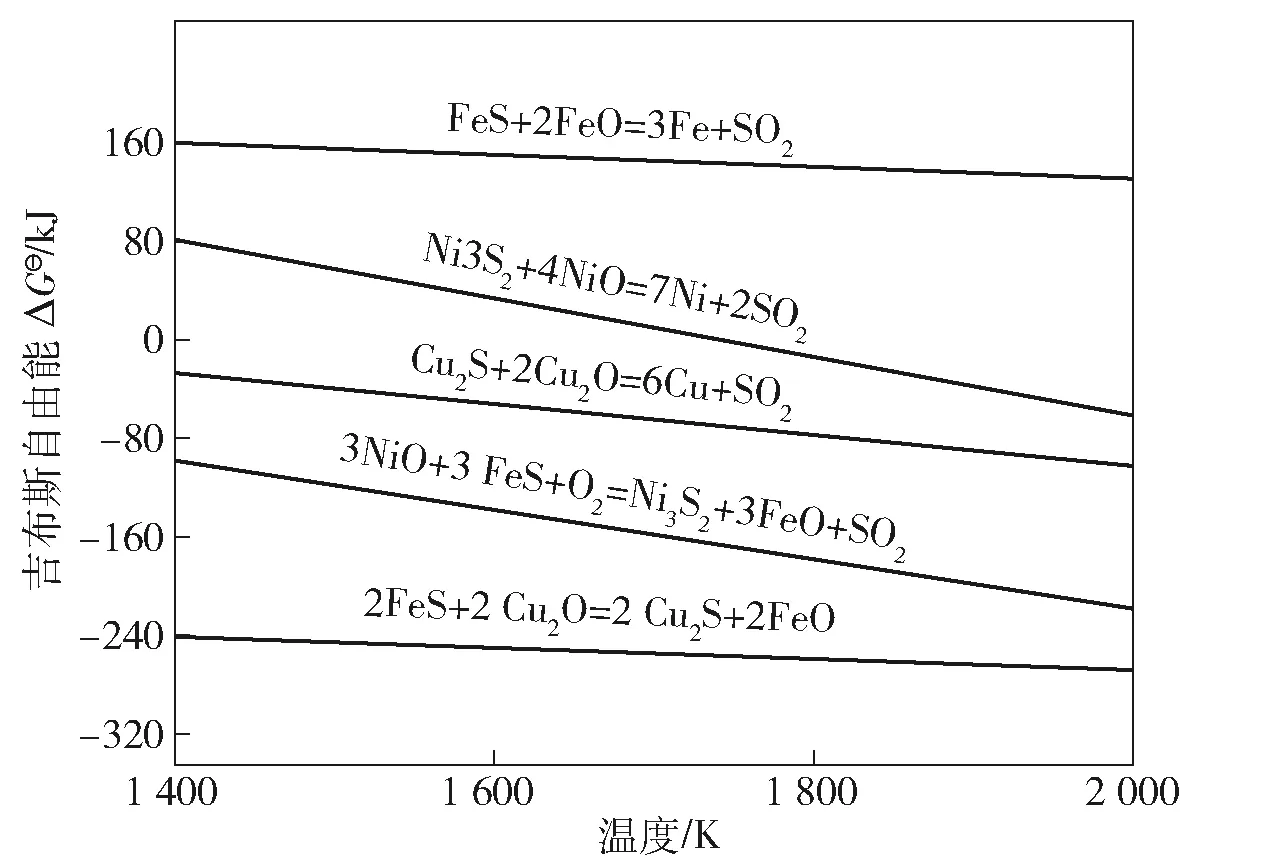

2.3 吹炼、精炼过程计算

吹炼、精炼都是基于Cu对S的亲和力大于Fe等杂质,而对O的亲和力小于Fe等杂质的特性,来达到进一步脱杂提纯的目的。生产过程中FeS优先于Cu2S被首先氧化造渣除去,待锍中FeS几乎全部被氧化后,Cu2S才开始氧化,其中化学计量数的变化取决于入炉料和对应产品的数量和目标品位[3]。冶炼过程中硫化物与氧反应的吉布斯自由能与温度的关系如图1所示。

图1 硫化物与氧反应的吉布斯自由能与温度的关系

据此冶炼原理可将吹炼和精炼过程转化成简易的数学模型[5]。

将原料铜锍的数量、成分及目标产物的成分从输入端输入模块,电脑即可自动计算出该原料铜锍所对应的目标产物所需的相关参数,相关参数的计算简式如下所述。

2.3.1 吹炼

2.3.1.1 物耗及时间

铜冶炼炉渣主要由SiO2、FeO和Fe3O4及少量其他富集在里面的杂质元素组成,而铜锍中Cu、Fe、S三者总量占铜锍总量的95%以上,已知铜锍品位为A、渣中Fe3O4含量控制值为B,则铜锍中的Fe含量为:0.605-0.795A,S为0.345-0.205A,渣中FeO含量为:0.605-0.795A-B。根据化学反应的方程式即可计算出如下参数,见式(9)~(11)。

补加的石英砂量=(0.605-0.795A-B)×60/144=0.252 083 333-0.331 25A-0.416 666 7B

(9)

渣量=(0.605-0.795A-B)×204/144=0.857 083 333-1.126 25A-1.416 666 7B

(10)

需要的氧气量=铜锍中的Fe氧化成FeO所需氧+氧化成Fe3O4所需氧+脱S所需氧=(0.134 444 4-0.176 666 7A-0.222 222 2B)+3.625B+(0.345-0.205A)=0.479 444 44-0.381 667A-3.402 777 8B

(11)

由此输入吹炼压缩空气的富氧浓度即可算出所需吹炼时间。

2.3.1.2 吹炼终点判断

转炉吹炼过程可根据产物不同分为造渣期和造铜期两个周期,粗铜吹炼终点控制可根据需要分为拉槽铜、小泡铜、中泡铜、大泡铜、火山铜。

1)造渣终点判断。造渣终点主要依据以下7个方面来判断。

①火焰颜色。只要铜锍中的Cu+Fe+S≥90%,火焰颜色是固定的,均是由棕红色变成浅蓝色或淡绿色;当熔剂加入炉内后,火焰为棕红色或浑浊的草绿色。

②火焰形状。渣造好时,炉温升到1 250 ℃左右,火焰清澈发亮,旺盛有力。

③ 渣花。渣造好时,炉口喷溅物频繁,细而亮,轻飘无力,似雪花一样在炉口周围大量出现。

④喷溅物。渣造好时,渣中SiO2含量在18%~26%,炉温较高,炉内熔体黏度小,流动性好,炉口喷溅物呈片状,喷出炉口时或落在裙板上会均匀散开,呈小球状即渣球,中空易碎。

⑤渣汗。炉内渣子造好后,炉口内壁出现渣汗,流动性好,黏度较低,喷在炉口内壁上,形成小滴宛如汗珠一样。

⑥ 渣样。炉后的钎样或炉前的渣板样呈钢灰色或银灰色,铜渣分离清楚,渣样表面少许泛红色和土红色,无油脂光泽,平滑而脆,钎头有小刺。钎杆平滑有凸起裂纹,渣样点滴均匀。

⑦ 时间。只要确保铜锍品位相对稳定(熔剂含SiO2量、供风量等参数是固定的),则各周期的吹炼时间是可根据进料量准确计算出来的,这也是本模型吹炼控制的依据。

2)出铜终点判断。出铜终点主要依据以下7个方面来判断。

① 铜花。实质就是熔解在金属铜相内的Cu2S相消失的过程,就是来花的过程。Cu2S与Cu2O在炉口外部起交互反应的结果产生了铜花,铜花由小→中→大→小→收花这样一个过程变化,收花后2~3 min即可摇炉出铜。

②火焰颜色。出铜时火焰为棕红色,清澈透明;火焰短而散,摇摆不定,无力;硫烟很少或消失,有大量的铜雾出现。

③喷溅物。出铜时由于铜的品位升高,喷溅物具有一定的弹性,落在裙板上犹如跳舞一样。

④ 铜钎样。炉后钎样经水冷后,呈玫瑰红色或金黄色,平滑致密,有金属光泽,有韧性,无气孔,无Cu2S斑点。

⑤ 铜雨。大小不一,亮度相同,均匀地从炉后掉下来,仿佛下雨一样,故称铜雨。

⑥铜汗。炉口内壁出现铜汗,就是当炉体转到放渣位置时,可看到炉口内壁有铜珠形成,犹如汗珠一样。

⑦取样判断。用样瓢到炉内取样,倒在样模中经冷却后呈玫瑰红色或金黄色,横断面无灰色,同时会鼓起小、中、大三种泡来,故称为小、中、大泡铜。根据生产要求有时也要产出拉槽铜或火山铜,时间顺序依次为拉槽铜、小、中、大、火山铜。

2.3.2 精炼

2.3.2.1 物耗及时间

粗铜的火法精炼分为氧化和还原两个阶段,通过这两步操作将铜熔体中的硫和氧的含量降低到最低限度,使铜品位进一步提高,并浇铸成适合电解需要、平整细密、有一定外形尺寸的阳极铜。

根据反应原理及其化学方程式可得到不同柴油、煤气等燃料在不同富氧浓度下所需鼓入空气的计算简式。

已知柴油流量为AL/h,氧气流量为BNm3/h,则需鼓入的空气流量见式(12)。

V空气=173.34A-0.21B(Nm3/h)(空气过剩系数α=1)

(12)

已知煤气流量为XL/h,氧气流量为YNm3/h,则需鼓入的空气流量见式(13)。

V空气=1 428X-4.762Y(Nm3/h)(空气过剩系数α=1)

(13)

设产量为X,还原用的还原剂的需求量为Y,则还原剂需求量与产量的关系式见式(14)。

Y=3.7X

(14)

输入实际生产过程中供风管道的内径、供风压力、进料量、燃料及还原剂成分,即可计算出精炼过程所需的相关物耗及时间[4]。

2.3.2.2 精炼终点判断

精炼终点主要依据以下3个方面来判断。

1)氧化终点判断:铜样表面平整且略凹,样断面干净,呈砖红色,无气泡,无硫丝、硫孔。

2)还原终点判断:铜样表面平整花纹细密均匀,样面有油光,呈玫瑰红色,样断面有1/3以上的结晶。

3)时间判断:在确保供风量、还原剂下料量等参数稳定的条件下,则各精炼环节的精炼时间是可根据进料量准确计算出来的,这也是本模型吹炼控制的依据。

从输入端输入对应的进料量、实际进料成分、产品目标品位,电脑即可自动计算出该物料吹炼过程中的加硅量、需氧量(风量根据配氧浓度来折算)、吹炼时间和渣量,以及精炼过程中的氧化时间、还原时间、风量、燃料量及还原剂量,并在输出端显示。

需要注意的是,铜锍、粗铜、阳极铜的目标品位与实际反馈信息会有一定偏差,此时,在吹炼、精炼过程中就需要人为将入炉的实际铜锍、粗铜品位、目标值和数量从输入端分别导入,才能在输出端得到准确计算结果。

2.4 成本计算

根据冶炼加工成本的构成因素将成本进行归类,并将生产工艺计算(定额材料和动力耗用量)结果引入对应成本类别,从输入端输入对应的采购单价即可算出对应的费用;非定额材料费用根据预修计划进行预算,修理费和劳务费来自各项目所签订的合同费用;折旧、摊销、人工等固定费用,以及一些可能会额外增加或减少的其他项目费用,已在输入端预留了输入窗口,这些项目费用以常数形式引入计算,使用时可根据实际需要进行调整,以确保计算结果的准确性。

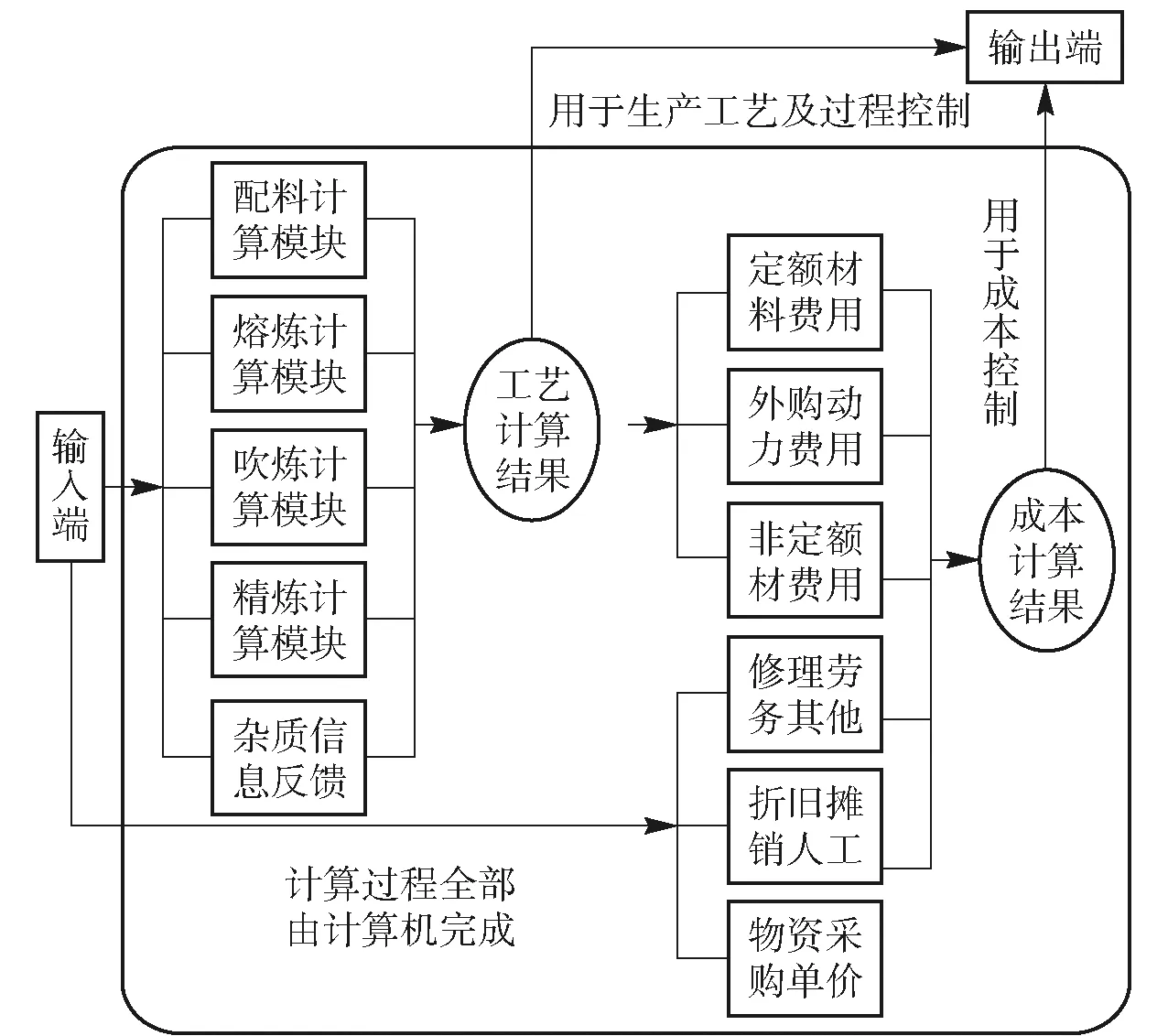

2.5 模块构架

把以上各个子项根据先后逻辑关系串接起来,将复杂的冶炼生产过程控制与加工成本之间的逻辑关系转换成简易的数学模型,将此模型构架加密处理,仅留下输入端和输出端,构架中的所有计算过程全由计算机完成[6],模块构架如图2所示。

图2 模块构架

3 模型使用方式

3.1 输入端

输入端预留了固定的窗口,输入信息包括如下内容:①无烟煤、石英砂、石英石、还原剂、燃料等燃辅料成分;②供氧能力、供风量、料量;③参与配料的矿种类别、数量、成分;④目标渣型、数模品位;⑤铜锍实际品位、粗铜目标品位;⑥粗铜实际品位、阳极铜目标品位;⑦对应物资采购单价;⑧固定修理费、折旧费、摊销费、劳务费、人工费及其他预留项目费用。

使用时,只需在预留窗口中根据需要选择性地输入以上信息即可,使用方便、易于上手。

3.2 输出端

数据输入后,该模块即可自动完成数据采集和所有计算工作,并在输出端的对应表格中输出与之对应的计算结果。

1)输入①、②、③、④项信息,输出端将显示该条件下的大平衡配比、最优配比、各配比下的配砂比例、煤比、氧料比、最大小时下料量、铜锍和炉渣产出量。

2)输入②、⑤项信息,输出端将显示吹炼加砂量、一二周期的操作炉时、粗铜和炉渣产出量。

3)输入②、⑥项信息,输出端将显示还原剂需求量、燃料需求量、氧化和还原的操作炉时、阳极铜产量。

4)输入⑦、⑧项信息,输出端将显示阳极铜加工成本。

5)输入①~⑧项全部信息,输出端除了显示以上所有信息外,还将显示该条件下的水耗、能耗、最大产能和最低成本。

实际生产过程中,取样代表性、分析准确性、设备的问题、CRO操作和生产组织水平的差异,都会导致实际与理论产生偏差,此时需要人为介入及时查办。

4 结论

该应用模型通过将冶炼生产过程控制与加工成本之间的复杂逻辑关系转换成简易的数学模型,达到了将复杂问题简单化的目的。2016年将此方案应用实际生产组织、工艺控制和成本管控过程中,并在此过程中得到完善和检验,无论在产量还是成本方面均收到了显著的效果。

该应用模型能满足以下几方面的使用需求。

1)能为原料采购、工艺调整、生产过程及成本控制提供简洁、高效、快速的决策参考方案。

2)能为标准化操作提供有效的工艺解决方案。

3)能为生产组织协调和预判提供高效的解决方案。

4)能为生产工艺控制及工艺技术人员的培养提供参考方案。