C元素添加对近β钛合金显微组织及力学性能的影响

2019-11-12吕智丹张树志张长江

吕智丹,冯 弘,张树志,张长江

(太原理工大学,山西 太原 030024)

0 引 言

近β钛合金作为一种新兴结构材料在航空航天等领域得到广泛应用,可以通过热处理控制其析出α相的大小、形态和分布,从根本上调整其性能[1-4]。因此,对近β钛合金的研究主要集中在热加工及后续热处理工艺参数的优化方面[5-8]。然而,热加工和热处理方面的调整对性能的改进非常有限,主要是由于经过热变形及热处理后,粗大的β晶粒仍然会从根本上导致其性能无法明显提升[9-10]。

合金化是细化钛合金组织的重要途径之一,钛合金中常见的合金元素有B、C、Si等[11-13]。近年来,Ti-C系合金已经受到了研究者的广泛关注,并且针对C元素对近α和α+β钛合金组织及性能的影响开展了大量的研究工作,明确了C元素的添加对钛合金室温和高温性能有明显的改善[14]。毛小楠等[15]开发的TiC颗粒增强的TP-650复合材料比传统高温钛合金在700 ℃条件下的强度提高了50~100 MPa, 工作温度可提高50~100 ℃。Wang等[16]对TiCp/Ti6Al4V复合材料的研究表明,含有5%(体积分数)TiC的TC4钛合金相比于基体合金室温强度提高了12.3%。对于近β钛合金,张长江等[17]对SiCp/β-Ti合金的研究表明,SiCp的添加会显著提高合金的硬度及压缩强度。Du等[18]对微量B4C 与C的添加对近β钛合金组织及性能的研究表明,B4C与C会细化β晶粒和次生α相,进而明显提高合金的强度,但是塑性略有下降,最高抗拉强度可以达到1 834 MPa,延伸率为2%。然而,关于单一C元素对锻造和热处理后的近β钛合金组织及性能的影响鲜有报道。

为此,本研究以近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr为基体,研究C元素添加量对锻造和热处理后的近β钛合金微观组织和力学性能的影响,优化热加工参数以期制备出高性能的近β钛合金。

1 实 验

以近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr(钼当量为9.48)为基础,采用非自耗钨极电弧熔炼技术制备不同C元素添加量(0%、3%、5%、8%,体积分数,下同)的钛合金铸锭。为保证化学成分的均匀性,将铸锭反复熔炼3次。Du等[18]研究表明,微量C元素的添加不会对近β钛合金的相变点造成影响,由文献可知,该近β钛合金的相变点为800 ℃[19]。随后将铸锭在950 ℃进行3个方向的锻造(变形速度为2 mm/s,每次的变形量约为30%),并依次在850、800 ℃进行同样工艺的变形处理。

使用电火花线切割机切割用于组织观察及性能测试的试样。将所有试样在850 ℃保温0.5 h空冷。随后一部分试样在600 ℃保温4 h空冷,另外一部分先在300 ℃保温24 h空冷,再在600 ℃保温4 h空冷。所有热处理后的试样经精磨和抛光后,使用Kroll试剂腐蚀。通过 DX-2700 型X射线衍射仪分析相组成,采用LEICA DM2500M 型光学显微镜和Quanta 200EFG扫描电子显微镜进行组织观察,并用Smile view软件对β晶粒尺寸进行测量。采用HVS-1000Z 型维氏硬度计和DNS200电子万能试验机分别进行硬度测试和拉伸试验。

2 结果与讨论

2.1 相组成

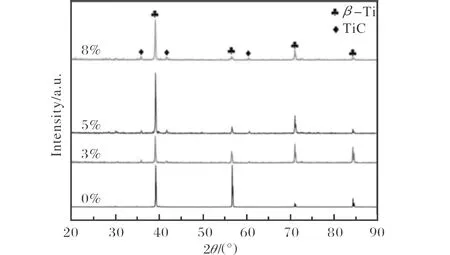

对不同C元素添加量的固溶态近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr进行XRD测试,结果如图1所示。由图1可知,合金的相组成为β-Ti和TiC, 且TiC衍射峰的强度随着C元素添加量的增加而增强。另外,在XRD 图谱中未发现C的衍射峰,表明C与Ti基体之间发生反应生成了TiC[20]。

图1 不同C元素添加量的近β钛合金的XRD图谱Fig.1 XRD patterns of near beta titanium alloy with various volume fractions of C element

2.2 显微组织

图2为不同C元素添加量的近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr在β单相区(850 ℃)保温0.5 h空冷后的微观组织。添加C元素后,β晶粒尺寸明显减小,且增强相沿着晶界分布。从图1a可以看出,近β钛合金基体为粗大的β晶粒,尺寸约为(137±47)μm。当C元素添加量为3%时,β晶粒尺寸从137 μm降低到了25 μm,晶粒细化效果明显。随着C元素添加量的进一步增加,β晶粒长大并且出现了增强相TiC的团聚现象。在β单相区固溶处理条件下,加入C元素后对β晶粒的细化作用主要是由TiC造成的。已有相关研究报道,C元素的添加会对近β钛合金的初生β晶粒起到细化作用[21]。同时,在锻造过程中由于TiC的存在会导致位错等缺陷增加而促进动态再结晶的发生,位于晶界处的TiC会对再结晶产生的晶粒起到限制长大的作用。由图2b可以看出,TiC颗粒总是均匀地沿着β晶界分布,可以作为β晶粒长大的障碍。当C元素添加量大于5%时,TiC分布的不均匀性开始增加,局部晶界处的TiC消失,钉扎β晶粒的作用在一定程度上被削弱,因此出现了晶粒长大的趋势。

图2 不同C元素添加量的近β钛合金固溶处理后的微观组织Fig.2 Microstructures of near beta titanium alloy with various volume fractions of C element after solution treatment at 850 ℃ for 0.5 h:(a)0%;(b)3%;(c)5%;(d)8%

图3为不同C元素添加量的固溶态近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr在600 ℃保温4 h空冷后的微观组织。相比于固溶处理后的合金,单级时效处理后合金的β晶粒尺寸更加均匀。次生α相的分布以及尺寸随着C元素添加量的增加发生明显的变化。从图3a可以看出,晶界和晶内α相均匀地从基体中析出。当3%的C元素被添加时,β晶粒内部及晶界上有少量的α相析出,但是仍然有一些未析出区域。相比于基体合金,含有3% C元素的合金中α相的数量明显减少。次生α相数量的减少主要是因为形成的TiC会吸附基体中的O元素,而O元素是重要的α相稳定元素,因此会对α相的形成起到抑制作用。随着C元素添加量增加到5%时,β晶界上的次生α相消失,但是个别的晶粒内部仍然有大量的细小次生α相。造成这种现象的原因是C元素的加入降低了氧对晶界的偏析程度,从而降低了时效过程中晶界α相形成的趋势[22]。当C元素的添加量增加到8%时,少量的针状α相被等轴α相所代替。

图4为不同C元素添加量的固溶态近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr在300 ℃保温24 h空冷并在600 ℃保温4 h空冷后的微观组织。相比于单级时效,双级时效导致析出更多更细的次生α相,且未析出区域完全消失。同时,由于热处理时间的延长,导致β晶粒出现略微长大。当C元素的添加量从0%增加到5%时,β晶粒内部的次生α相逐渐细化。当C元素添加量增加到8%时,大量的针状次生α相代替了单级时效后的等轴α相。其他研究已证明了近β钛合金在300 ℃的预时效会形成等温ω相进而促进次生α相的形核[23]。因此,相比于单级时效,双级时效会导致更多的次生α相析出,避免了未析出区域的出现。

图4 不同C元素添加量的近β钛合金经固溶+双级时效处理后的微观组织Fig.4 Microstructures of near beta titanium alloy with various volume fractions of C element after solution and double aging treatment:(a)0%;(b)3%;(c)5%;(d)8%

由图2、3、4可知,当C元素添加量为3%时,棒状TiC沿着β晶界分布。随着C元素添加量的增加,TiC颗粒的长径比减小,逐渐从棒状转变为等轴状。从Ti-C二元相图[24]可知,当C元素从3% (质量分数为0.6%)增加到8% (质量分数为1.7%),Ti与C逐渐变为过共晶反应。共晶TiC的典型形态为条状、棒状和颗粒状,而过共晶反应产生的初生TiC易于形成中心对称的结构,即等轴形貌特征[25]。

2.3 力学性能

不同C含量的近β钛合金在不同热处理条件下的维氏硬度(HV0.3)如图5所示。

图5 不同热处理条件下近β钛合金的维氏硬度Fig.5 Vickers-hardness of the near beta titanium alloy under different heat treatment

一方面,在同样热处理条件下,合金的维氏硬度值随着C元素添加量的增加而增加;另一方面,C元素添加量相同的情况下,固溶后的硬度值最低,双级时效后的硬度值最高。固溶状态下,近β钛合金硬度值随着C元素添加量的增加而增加是由于β晶粒的细化以及硬质性TiC颗粒的形成。相关研究也已经证明了β晶粒的细化和TiC对显微硬度的作用[21]。时效热处理状态下,硬度值的改变是由次生α相和TiC的含量共同决定的。随着C元素添加量的增加,次生α相的析出明显受到抑制,但是硬度值继续增加。在相同C元素添加量的情况下,随着时效时间的延长,合金的硬度值也出现上升的趋势,说明次生α相也是影响合金硬度值的一个重要因素。因此,随着TiC的增加以及热处理时间的延长,合金的硬度值显著提高。

不同C元素添加量的近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr经不同制度热处理后的室温拉伸性能如表1所示。随着C元素添加量的增加,合金的抗拉强度和屈服强度均显著提高,但延伸率出现下降。强度的提高归结于细晶强化和载荷传递强化。添加C元素后,晶粒的细化会造成合金强度的显著提高。同时,原位生成的硬质颗粒TiC变成了位错运动的障碍,减小了位错运动的有效长度,从而提高了合金的强度。然而,生成的TiC会在变形过程中成为裂纹扩展源,造成塑性的下降。

表1 近β钛合金在双级时效状态下的拉伸性能

3 结 论

(1)C元素的添加对近β钛合金Ti-4Al-5Mo-8V-2.5Cr-1Sn-2Zr的β晶粒细化具有非常重要的作用。当C元素添加量为到3%时,β晶粒细化效果最为明显,随着C元素添加量的继续增加,β晶粒的细化程度逐渐减弱。

(2)在单级时效状态下,C元素的添加会对次生α相特别是晶界α相的析出起到抑制作用。当C元素添加量增加到8%时,单级时效后晶界α相基本消失。但双级时效后会呈现出更多的次生α相。

(3)C元素的添加会使合金的维氏硬度和强度得到显著提高,并且随C元素添加量的增加而增加,但塑性会随之降低。