基于氢化脱氢钛粉制备低成本高性能钛合金

2019-11-12郭志猛王海英芦博昕

郭志猛,张 策,王海英,芦博昕

(北京科技大学, 北京 100083)

0 引 言

钛及钛合金具有优异的比强度、比刚度、耐蚀性和生物相容性,被称为仅次于铁和铝的“第三金属”。但目前其应用领域还主要集中在高新技术产业,如航空航天、生物医疗等,制约钛及钛合金广泛应用的主要原因是其制备成本过高。利用传统的铸锭冶金(IM)工艺制备钛合金的技术路线为:海绵钛→多次真空熔炼→铸坯→多道次改性锻造→锻坯→成形→深加工→钛制品[1-3]。相比铸锭冶金,粉末冶金(PM)技术能够解决难熔金属的熔炼问题,获得组织更为均匀细小的烧结坯,从而减少甚至避免铸锭的锻造过程。同时,粉末冶金技术的近净成形特点能够进一步提高材料的利用率。因此,粉末冶金工艺是短流程制备低成本钛合金产品的有效方法之一。

目前制备钛合金粉末冶金件的主流技术路线主要有2种。第一种是采用预合金粉末,通过加压烧结实现致密化制备钛合金近净成形产品。预合金粉末一般通过气雾化、旋转电极等方式制备,呈球形或近球形,比表面积小,能够获得低间隙原子含量的粉末。但预合金球形粉末的烧结性较差,需要采用热等静压(HIP)[4-5]、粉末挤压(PCE)[6]、放电等离子烧结(SPS)[7-8]等加压烧结工艺才能获得高致密度的钛合金产品。因此,无论是预合金粉末本身的制备成本还是后续致密化的成本都削弱了粉末冶金工艺低成本的优势,致使该种工艺路线一般应用于以航空航天为代表的对材料成本不敏感的领域。第二种是采用氢化脱氢(HDH)钛粉,配合真空无压烧结工艺制备钛合金产品。相较预合金粉末,HDH钛粉的成本更低,粒度更细,使得粉末具有良好的烧结性,非常适合低成本的粉末冶金工艺。但是,随着钛粉比表面积的增大,粉末中间隙原子含量则难以得到保证。因此,基于HDH钛粉制备钛合金粉末冶金件的主要难点在于高致密度和低间隙原子含量的钛合金烧结坯的获得。北京科技大学粉末冶金研究所经过多年探索实践,采用HDH钛粉和真空烧结的技术路线成功制备了低间隙原子含量的Ti-6Al-4V合金,材料致密度达到98%以上,强度和延伸率等力学性能指标均达到铸锭冶金锻坯的标准。为此,对基于HDH钛粉制备低成本高性能钛合金的可行性以及目前所取得的成果进行综合论述,以期为后续粉末冶金钛合金的发展提供依据。

1 工艺路线选择及过程控制

根据形貌不同,钛粉主要分为球形钛粉和非球形钛粉。球形钛粉的制备工艺主要为气雾化法、离心雾化法和球化法。每种工艺都有自己的技术特点,但总体而言球形钛粉的共同特征主要表现在以下3个方面:①粒度大且分布不集中 球形钛粉粒度一般为20~400 μm,分布跨度大,存在超细或超粗颗粒,影响粉体后续烧结性和组织均匀性;②成本昂贵 从球形钛粉的制备工艺来看,过程中仍存在固液相变,对设备的要求高,能耗大;③间隙原子含量低 球形粉粒度大,比表面积小,相较于非球形粉,其间隙原子含量低。

对于粉末烧结钛合金而言,钛粉应具有以下2个特点:①优异的烧结性能 烧结性差的粉体仅靠自身的烧结驱动力难以致密化成形,需要通过外加驱动力(如加压)等手段实现全致密,这样的烧结手段(如热等静压、热压等)一般会增加额外的成本,这与粉末冶金的低成本特性相悖;②低间隙原子含量 以氧、氮、氢为主的间隙原子会严重损害钛材的性能,应严加控制。研究者普遍认为HDH非球形钛粉难以获得令人满意的间隙原子含量[9]。因此,尽管球形钛粉烧结性差,价格昂贵,但相比非球形钛粉,它们的低间隙原子含量更具吸引力。

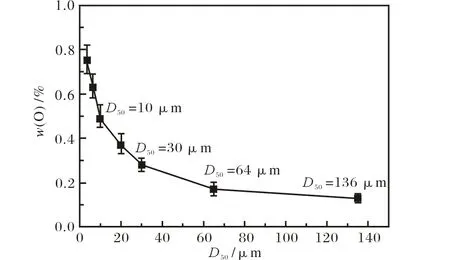

然而,北京科技大学粉末冶金所经长期研究发现,利用HDH工艺能够获得低间隙原子含量的非球形钛粉,但由于非球形钛粉本身比表面积较大,导致其在储存、使用等后续环节大量吸附空气中的氧、氮、氢等,使得粉体品质大幅度下降。图1和图2分别为经氢化脱氢处理后不同粒度钛粉曝空放置不同时间的氧含量及曝空足够长时间后的饱和氧含量。从图1可以看出,将未氧化的钛粉在空气中放置不同时间后,其氧含量均明显增加,且粉末粒度越小,氧化的速度越快,最终粉末中的氧含量也越高。中

图1 不同粒度HDH钛粉氧含量随曝空时间的变化情况Fig.1 Variation of oxygen content of HDH titanium powderexposured in the air with different time

图2 曝空足够长时间后不同粒度HDH钛粉的氧含量Fig.2 Oxygen content of HDH titanium powder with differentparticle sizes after exposure in the air for a long time

位径D50为10 μm的HDH钛粉曝空放置30 s后氧含量增加至0.45%(质量分数,下同)左右。而最常用的D50为30 μm的钛粉曝空放置30 s后氧含量在0.25%左右,这种程度的氧含量已经基本满足相关标准中对于钛合金产品的要求。

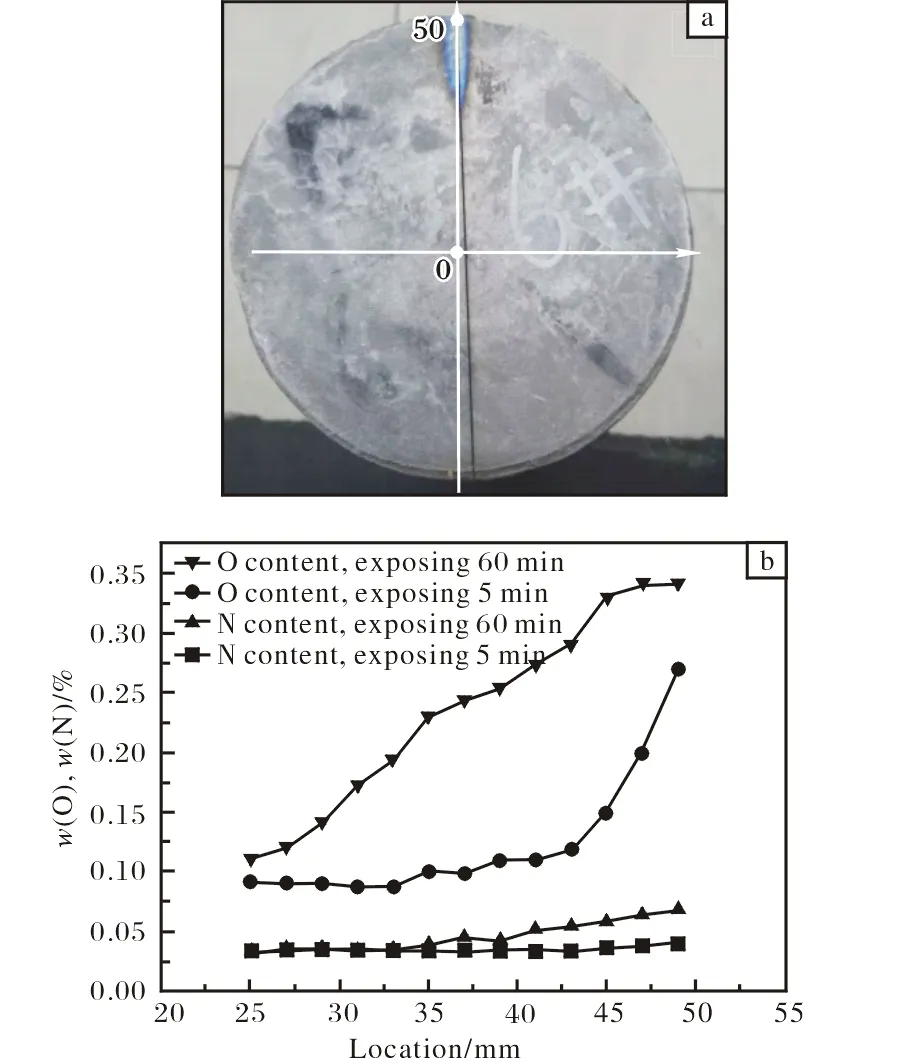

粉末成形方面,采用冷等静压(CIP)工艺,该工艺具有以下特点:①压坯更为均匀;②压坯密度更高,同样的压力下一般高于模压5% ~15%;③无需润滑剂;④可成形复杂形状和大尺寸的锭坯。此外,更为重要的是冷等静压成形采用密封的橡胶包套,能够避免成形过程中粉末氧化。为此,郭志猛教授课题组进行了压坯曝空氧化实验研究,将冷等静压压坯(相对密度为75%)曝空不同时间后进行真空烧结,选取了烧结后直径为100 mm的锭坯检测其不同位置氧、氮含量的变化,结果如图3所示。

图3 HDH钛粉压坯曝空氧化再经真空烧结后氧、氮含量的变化情况Fig.3 O/N contents of as-sintered ingot by HDH titanium powder: (a)photo of the as-sintered ingot;(b)O/N contents in different positions

当压坯曝空5 min后,氧化层厚度约为7~10 mm,外表面最高氧含量为0.25%,氮含量0.045%。随着曝空时间的延长,氧分子逐渐渗透进入压坯内部。当曝空60 min后,压坯氧化层厚度约为25 mm,表面最高氧含量为0.33%,最高氮含量为0.067%。压坯的氧化实验表明,压坯的氧化程度明显小于粉末状态,短时间在空气中暴露并不会造成压坯全部氧化,主要是由于压坯中的连通孔隙形成了迷宫密封作用,一定时间内阻碍了氧、氮等气体分子的渗入,随着时间的延长,氧化过程才会逐步深入压坯内部。但是,像这样具有梯度间隙原子含量的坯料对于材料整体均匀性也有不利影响,在实际的制备过程中也应尽量避免压坯长时间曝空放置。

致密化工艺则采用真空无压烧结,对比外加驱动力的烧结方式,该方式制备的产品尺寸相对较大,成本也较低,更适合于低成本的粉末冶金钛工艺。此外,由于钛在高温下会与氧、氮、碳、水蒸气等反应,若采用气氛烧结则一般选用惰性气体,如氩气。但气氛烧结的成本较高,尤其是气体的来源是瓶组气体时。相比而言真空环境的获得成本更低,主要来自电能和真空泵油的消耗。钛合金烧结一般采用10-3~1 Pa的真空度就能获得相对较低的间隙原子含量。这样的真空度一般使用机械旋转泵(机械泵/罗茨泵)和油蒸汽泵(扩散泵)组成的真空泵组就能实现,从使用和维护成本上明显低于氩气气氛烧结。

综合考虑成本、工艺可行性等因素,采用HDH钛粉制备钛合金粉末冶金件的推荐工艺路线为:氢化脱氢制粉→冷等静压成形→真空烧结致密化。该技术路线中间隙原子的增加主要源自粉末及压坯操作、转运和储存等过程,因此通过对粉末冶金工艺进行严格的过程控制,尤其是粉末物料在设备间的流转和衔接,能够制备达到铸锭冶金杂质含量水平的钛合金产品,这对后续制备高性能粉末冶金钛合金产品极具意义。

2 钛合金粉末冶金件的组织及性能

2.1 微观组织

通过上述粉末冶金工艺路线,采用粉末中位径D50为10 μm的HDH Ti-6Al-4V合金粉末,在不同烧结温度下得到的烧结坯的微观组织如图4所示。由图4可见,烧结温度对于烧结组织有显著影响。当烧结温度为1 100 ℃时,Ti-6Al-4V合金烧结坯相对密度为96.5%左右。从图4b中可以明显看到残余孔洞的存在,孔洞直径一般小于5 μm。此外,还可以看到微观组织为取向不同的短棒状α相,甚至有相当数量的等轴α相存在。这是由于残余孔洞的钉扎作用,β相没有长大或者完整的β相基本没有形成。当烧结温度为1 150 ℃时,烧结坯的相对密度为98%左右,扫描电镜下无肉眼可见孔洞,但可以观察到由不同取向α+β片层组成的原始β晶粒,但β晶粒仍然较小且部分分布在基体上。当烧结温度为1 200 ℃时,原始β晶粒迅速长大,形成长而平直的α集束和魏氏组织。当致密度达到99%以上时,残余孔洞对于β晶粒长大抑制作用明显减小,β相剧烈长大,形成晶界有α相的完整β晶粒,并出现魏氏组织[10]。

图4 不同烧结温度下获得的Ti-6Al-4V合金烧结坯的微观组织Fig.4 Microstructures of PM Ti-6Al-4V alloy sintered atdifferent temperatures: (a, b)1 100 ℃; (c, d)1 150 ℃;(e, f)1 200 ℃

在Ti-6Al-4V合金粉末的真空烧结过程中,烧结温度一般为1 100 ℃以上,材料处于β相区,借助β相的高扩散率进行致密化。在基体孔洞并未完全闭合时,β相的长大会由于孔洞的钉扎作用被明显抑制。相关的文献[11]也表明,合金元素偏聚会明显抑制大角度β晶界的扩展。因此,合金β相未严重粗化,随后的冷却过程中析出的α相也没有形成α集束,而是呈现出晶体学取向不同的短棒状的α片层,类似于α+β相区锻造后形成的网篮组织。粉末冶金烧结过程中若控制烧结温度能够获得类似于铸锭多道次开坯锻造后形成的近等轴α组织,如图5所示。

图5 粉末冶金和铸锭冶金Ti-6Al-4V合金微观组织Fig.5 Microstructures of PM and IM Ti-6Al-4V alloy: (a, b)sintered at 1 150 ℃ by PM; (c, d)forging from keelblook

2.2 化学成分及力学性能

相较于铸锭冶金,粉末冶金所需的工艺流程长,配套设备多,更需严格的过程控制,尤其是粉体和压坯的储存、转移和操作等流程。通过对制备的烧结态粉末冶金Ti-6Al-4V合金坯料进行成分分析,得到的主要间隙原子含量见表1。与美国钛及钛合金锻件标准ASTM B381—2013要求进行对比,达到了该标准中Grade F5的成分要求。并且,所制备的Ti-6Al-4V合金坯料中氧、氮、氢含量最低可分别达到0.07%、0.02%、0.003%,能够达到Grade F23级别,即超低间隙原子Ti-6Al-4V合金(Ti-6Al-4V ELI)。通过以上化学成分数据对比,充分说明了利用HDH钛粉制备低间隙原子钛合金的可行性。

表1 粉末冶金和铸锭冶金Ti-6Al-4V合金的间隙原子含量(w/%)

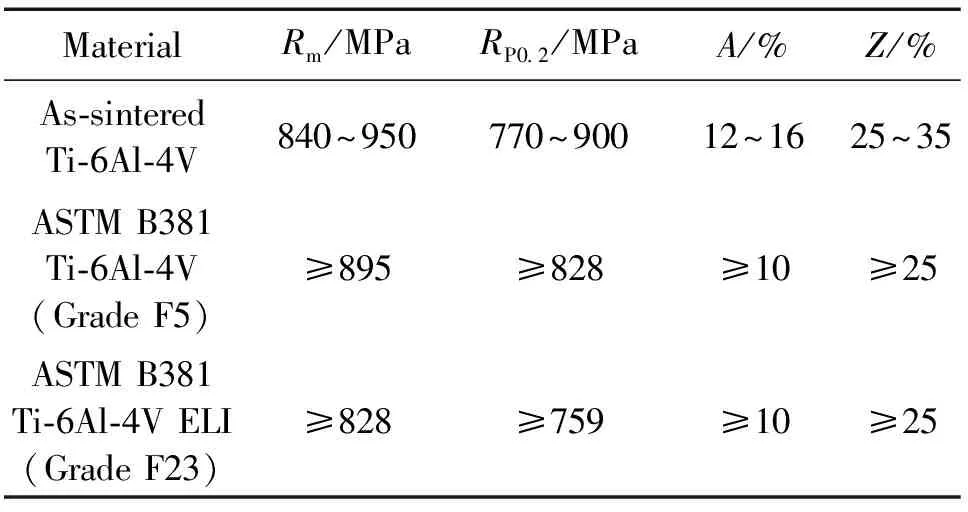

表2为低间隙原子含量的粉末冶金Ti-6Al-4V合金和铸锭冶金锻造态Ti-6Al-4V合金的力学性能。粉末冶金Ti-6Al-4V合金能够获得840~950 MPa的抗拉强度,770~900 MPa的屈服强度和12%~16%的延伸率,能够达到ASTM标准对于锻造态Ti-6Al-4V合金的要求。这主要得益于粉末冶金钛合金本身均匀细小的基体组织以及较低的间隙原子含量。

表2 粉末冶金和铸锭冶金Ti-6Al-4V合金的力学性能

图6为在1 150 ℃烧结得到的Ti-6Al-4V合金的室温拉伸应力-应变曲线及断口形貌。由图6b可知,断口由大量韧窝组成,表现出典型的韧性断裂。这也说明了粉末冶金Ti-6Al-4V合金具有优异的室温塑性。

3 成本分析及应用

利用氢化脱氢制粉→冷等静压成形→真空烧结致密化的工艺路线制备钛合金粉末冶金件,主要的成本来源如下:①氢化脱氢制粉:氢气、氩气、电费和人工,合计为0.8万~1万元/吨;②冷等静压成形:氩气、等静压包套、电费和人工,合计为0.3万~0.4万元/吨;③真空烧结致密化:氩气、电费和人工,合计为0.6万~0.7万元/吨。再加上一些过程控制环节,该粉末冶金工艺的成本在1.7 万~2.1万元/吨。按照目前海绵钛5万~7万元/吨的市场价格,粉末冶金烧结坯的成本价格在6.7万~9.1万元,而市场上钛合金锻坯价格一般为10万~20万元/吨。同时结合粉末冶金近净成形的优势,无论是制备近净成形坯料进行后续塑性加工制备钛合金制品还是直接制备终成形的钛合金制品都很具有吸引力。图7为采用该粉末冶金工艺制备的相关产品,包括近净成形的粉末冶金管坯、塑性加工制备的棒材和线材以及近净成形烧结坯模锻制备的钛合金异形件。