水雾无尘喷砂表面清理技术分析与应用

2019-11-12许朝清刘金平吴泰峰

许朝清,沈 平,刘金平,吴泰峰

(1.中船澄西船舶修造有限公司,江苏 江阴 214433;2.江阴华尔新特种涂装有限公司,江苏 江阴 214433)

0 引 言

“绿色发展”是我国在新时期经济社会发展的行动先导和方向指引。党的十八大以来,国家提出了良好生态环境是普惠民生的福祉——“绿水青山就是金山银山”的理念,未来“绿色”将成为我国发展的重要引导。

我国修船业在国际上属于传统优势产业,具备一定的产业规模,但同时修船涂装又是高污染产业。目前,国内修船厂普遍采用常规干喷砂涂装工艺。特别是修船露天开放和半开放式喷砂除锈涂装区域(主要包括外壳、大舱、甲板和上建等)对大气环境的污染非常严重。现有修船涂装严重污染环境的传统工艺已不能适应国家环保和推进绿色制造的要求。

为推进我国修船行业的可持续发展,国内各修船企业都在研究环保型表面清理新技术、新工艺。本文主要介绍中船澄西船舶修造有限公司(后文简称中船澄西)及其子公司江阴华尔新特种涂装有限公司联合研制的新型水雾无尘喷砂除锈装置在修船涂装等领域的应用,为国内其他修船企业和涂装行业提供一定的参考和借鉴。

1 修船企业环保型表面清理技术发展现状

1.1 目前修船企业环保型表面清理工艺、技术

1.1.1 常规干喷砂抑尘方法

国内部分修船企业在不改变现有传统干喷砂工艺的条件下,采取了一些比较简单的抑尘措施,能够在一定程度上减少干喷砂产生的粉尘。

(1)防尘网。在干船坞或浮船坞的外板与坞墙之间拉设透气式防尘网,以及在开口式货舱拉设防尘网,通过防尘网遮盖的方式减少粉尘在空气中的弥漫、飘散。有些船企在船坞安装固定式防尘网机械收放装置,以提高防尘网拉设速度并减少人工使用。

(2)雾炮机和水喷淋。采用移动送风式雾炮机作为开口式大舱和外板干喷砂的抑尘措施之一。船企通过加装导流罩和雾化喷头,将自有的轴流风机改装成雾炮机。水在雾炮机的作用下形成细微水雾,弥漫在空气中的水雾能够迅速与粉尘结合、沉降,对减少扬尘有一定的效果。利用干船坞或浮船坞自备消防泵或高压水设备,在坞墙上安装固定式水喷淋喷嘴作为减少船坞内外板干喷砂扬尘的措施。

1.1.2 高压水混合磨料清理技术

高压水混合湿喷砂的工作原理是利用工作压力在30~50 MPa、流量为20~40 L/min的高压水清洗机喷射出的水射流的负压虹吸作用,采用喷枪后混合的方式,在高压水射流中加入适当标号的固体磨料,利用固液混合流体的射流冲击、剪切等作用,清除附着在钢板表面的锈蚀、油漆和其他附着物。采用该技术的喷嘴一般偏小,清理面积比较小。

由于该施工技术效率相对较低、耗水量较大且附件磨损率较高,目前仅在石化储罐等陆地防腐领域有少量使用,尚没有在国内修船厂应用。

1.1.3 水雾无尘喷砂技术和装备

近几年水雾无尘喷砂工艺在国外有一定的小范围应用,主要用于建筑物和钢结构防腐的局部清理(混凝土和钢结构)。设备为单缸单枪,以压缩空气为动力源,使用颗粒度很小(180~250 μm)的非金属磨料为介质,通过小型罐体(一般不超过0.5 m3)将磨料与水预混合后进行喷砂,耗水量1~3 L/min。由于采用了磨料与水的预混合技术,抑尘效果非常好,较常规干喷砂可减少90%以上的粉尘。国外主要设备品牌有美国GRACO、美国VAPOR-ABRASIVE、美国GBT、德国TORBO和荷兰AIRBLASTER等。

目前国内仅有少数几家修船厂购置了相关设备,但由于修船行业的特点,最终试用效果都不佳,无法满足国内修船量大、节奏快的要求。目前几家修船厂购置的国外设备均处于停用状态。

1.1.4 超高压水射流清理技术和装备

超高压水射流清理工艺是利用超高压水泵设备,从喷嘴中射出(压力为180 MPa或更高)标准喷射水处理涂装或检查表面的一种方法。水喷射使用的高压水流离开喷嘴口时,最大速度高于340 m/s。根据行业的广泛认识,水喷射不会造成表面粗糙,更准确地说是只能暴露原先磨料喷砂清理过的表面粗糙。

超高压水射流工艺在欧美发达国家修船涂装领域的成熟应用已有大约20年,该施工工艺大概在2 000年左右引入我国,广东地区修船厂的应用较为成熟,国内其他地区修船厂也有少量应用。引入该施工工艺的初期,主要在包括主甲板、舱盖、压载舱等区域应用,使用设备主要是人工手持式溢流超高压水枪。近年来,舟山万邦永跃船舶修造有限公司(后文简称舟山万邦)率先将该施工工艺应用于修船外板涂装,采用高空作业车+大流量真空吸盘式组合喷头,工作压力更高(大于250 MPa)、单枪流量更大(大于26 L/min)、施工效率更高,同时采用真空吸附方式将废水同步过滤。此应用实例为其他国内修船企业提供了良好的示范。

目前修船企业在用的超高压水成套设备主要品牌有德国HAMMELMANN、德国WOMA、美国NLB、美国JETSTREAM、天津通洁等。舟山万邦采用的是德国HAMMELMANN成套设备。

1.1.5 激光表面清理技术

激光清理工艺是近年较为前沿的技术。激光表面清理技术主要是利用金属和非金属表面涂覆层吸收聚焦的激光能量,使涂覆层升华而瞬间脱落。目前该工艺主要应用于一些精密零部件的表面清理,还不适用于船舶涂装。

1.2 目前环保型表面清理设备、技术优缺点分析

从国内修船企业比较关心的几个方面将修船企业环保型表面清理工艺、技术与常规干喷砂工艺进行对比、分析。

1.2.1 投资费用

(1)防尘网、雾炮机和水喷淋的投资费用很少,1个船坞一般在5 万~10万元。

(2)高压水混合磨料清理设备单枪整台/套在5万元左右,也可利用修船企业自有高压水清洗机改造。

(3)国外水雾喷砂设备为整机进口,价格昂贵,单枪整机价格在40万元以上。

(4)超高压水射流清理设备核心泵组分为国产、合资组装和整机进口,双枪整台/套价格为50万~100万元不等。

1.2.2 抑尘效果

(1)防尘网、雾炮机和水喷淋作为被动式抑尘措施,抑尘效果不良,根据实际安装情况,预估粉尘抑制率在20%~30%。

(2)高压水混合磨料清理工艺可减少95%以上的粉尘。

(3)国外水雾喷砂设备可减少92%以上的粉尘。

(4)超高压水射流清理设备清理介质为水,无磨料,不产生粉尘。

1.2.3 施工效率

对比标准:按照常规修船钢板表面同等原始状况,处理标准等效于喷砂Sa2级。与常规干喷砂工艺施工效率比较:国内一般修船企业普涂喷砂Sa2级的平均施工效率为10~12 m2/h。

(1)高压水混合磨料清理最大施工效率仅为常规干喷砂的50%,为5~6 m2/h。

(2)国外水雾喷砂设备施工效率仅为常规干喷砂的30%~40%,为3~5 m2/h。

(3)手持式单枪超高压水的清理效率为3~5 m2/h。舟山万邦外板施工效率为12~16 m2/h。

1.2.4 运行成本

(1)防尘网、雾炮机和水喷淋增加了少量的人工拉设成本。

(2)高压水混合磨料清理工艺运行成本增加30%以上。

(3)国外水雾喷砂设备综合运行成本是常规干喷砂的2~3倍。

(4)超高压水射流清理设备工艺没有磨料的消耗成本,主要运行成本是设备投资折旧、动能、备品备件的消耗以及人工工时的增加。单枪手持式运行成本是常规干喷砂的1.5倍左右。据了解,舟山万邦外板清理的运行成本较常规干喷砂增加20%~35%。

2 新型水雾无尘喷砂装置的研制

中船澄西联合下属涂装专业子公司江阴华尔新特种涂装有限公司,结合修船涂装实际,通过消化吸收国内常规干喷砂机和国外先进水雾喷砂的设备技术,并把这两种技术的优点糅合到一起,成功研制出经济、高效的新型通用双枪水雾喷砂机,应用该技术也可将现有干喷砂机改造为双枪水雾喷砂机。目前已初步实现新型通用双枪水雾喷砂机从原理样机到工程化应用的转化,为国内修船企业从修船普涂向环境友好型施工工艺过渡提供解决方案。

2.1 研制路线和目标

在现有环保清理工艺技术中,业界普遍认为超高压水射流清理技术代表了今后修船涂装表面除锈清理的方向,但目前受设备投资成本高、运行维护成本高、手持式施工效率偏低、大流量半自动化设备仅能用于外板等因素的制约,综合使用成本仍偏高,短时间内还很难在国内修船企业中大范围推广应用。因此,在现有的成熟喷砂工艺的基础上,在修船企业配套设备、设施不改变的前提下,研制投资费用不高、运行成本较低、适用于修船企业的水雾无尘喷砂清理设备,能够在一段时间内解决修船企业普涂干喷砂粉尘污染的问题。

2.2 关键技术解决途径

水雾无尘喷砂工艺的关键技术是混合磨料、水与压缩空气混合比例,以及高精度压差控制。

在喷砂除锈过程中,必须保证喷砂枪产生连续稳定的喷射力,这就需要混合磨料均匀流动并能够形成细小喷砂雾粒。因此,混合磨料、水与压缩空气混合比例,以及高精度压差控制技术至关重要。通过突破关键技术,实现磨料缸内压力的稳定、可调节,实现喷砂、清洗、干燥清洁等多项使用功能。

该关键技术的解决途径如下:

(1)通过压缩空气、水和混合磨料的流向控制、流量控制以及混合控制,设计并选择可靠的模块化安装控制元件及管路,实现无尘喷砂除锈装置的多项功能。

(2)调节-压缩空气的工作压力,控制磨料缸与压缩空气的压力差,选用不同颗粒度配比的非金属磨料,同时通过气动磨料阀调节混合磨料的流量,调节工作喷射力的大小,满足不同表面粗糙度的要求。

(3)根据技术设计、选型,研制先进的低压缩比、高精度、可调流量的机械换向式柱塞输送泵,通过高精度、大流量气压调节器,优化控制柱塞式输送泵的进气量和气压,使磨料缸内的水压与压缩空气的压力形成稳定的压力差,确保混合磨料出料顺畅并均匀流动。

2.3 新型通用双枪水雾喷砂机主要技术性能

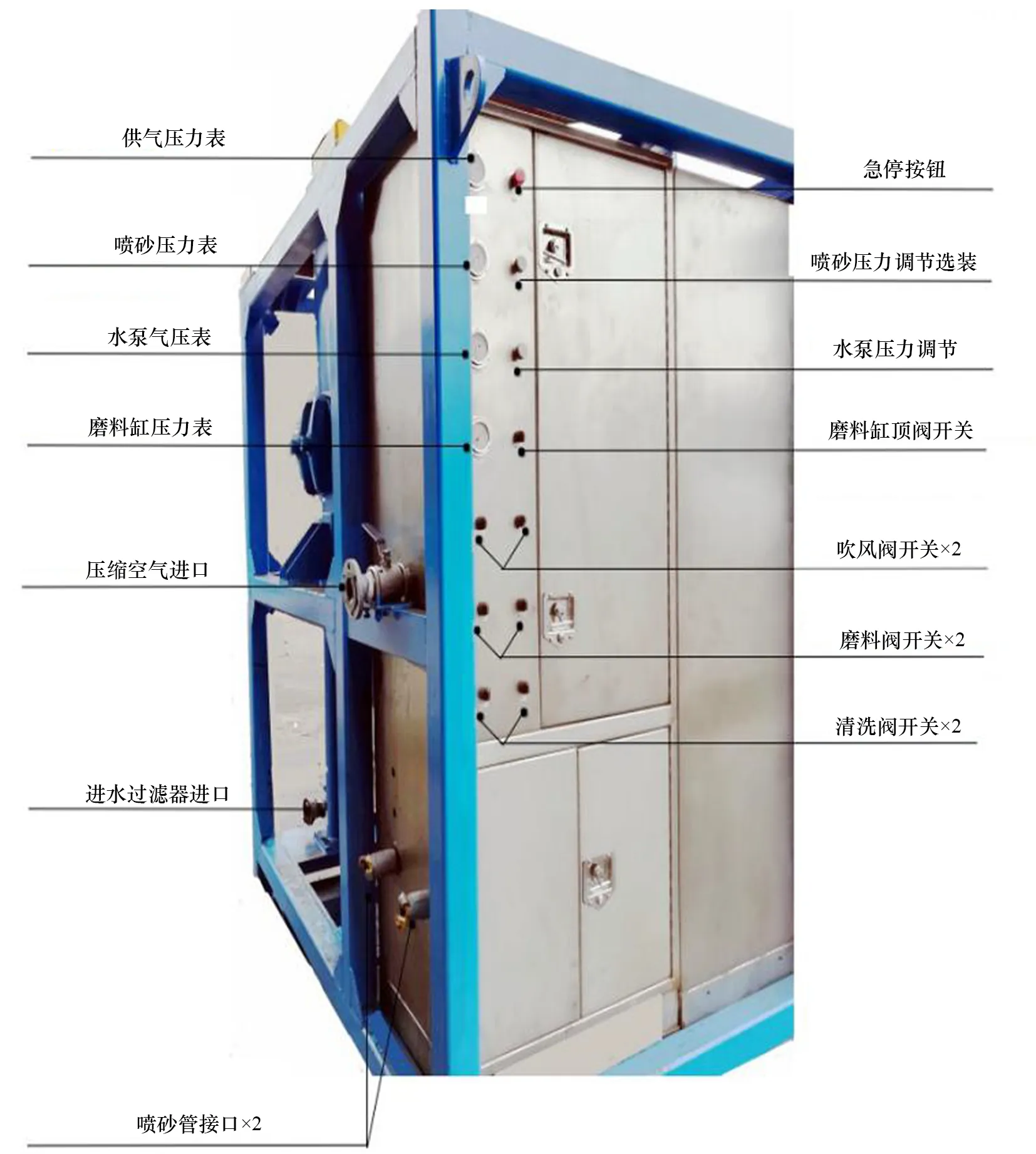

中船澄西联合子公司江阴华尔新特种涂装有限公司于2018年上半年初步研制成功新型通用双枪水雾无尘喷砂机原理样机,并于2018年7月完成第一批18台的批量制造并交付使用。新型喷砂机操作功能图解如图1所示。

图1 新型喷砂机操作功能图解

2.3.1 主要技术参数

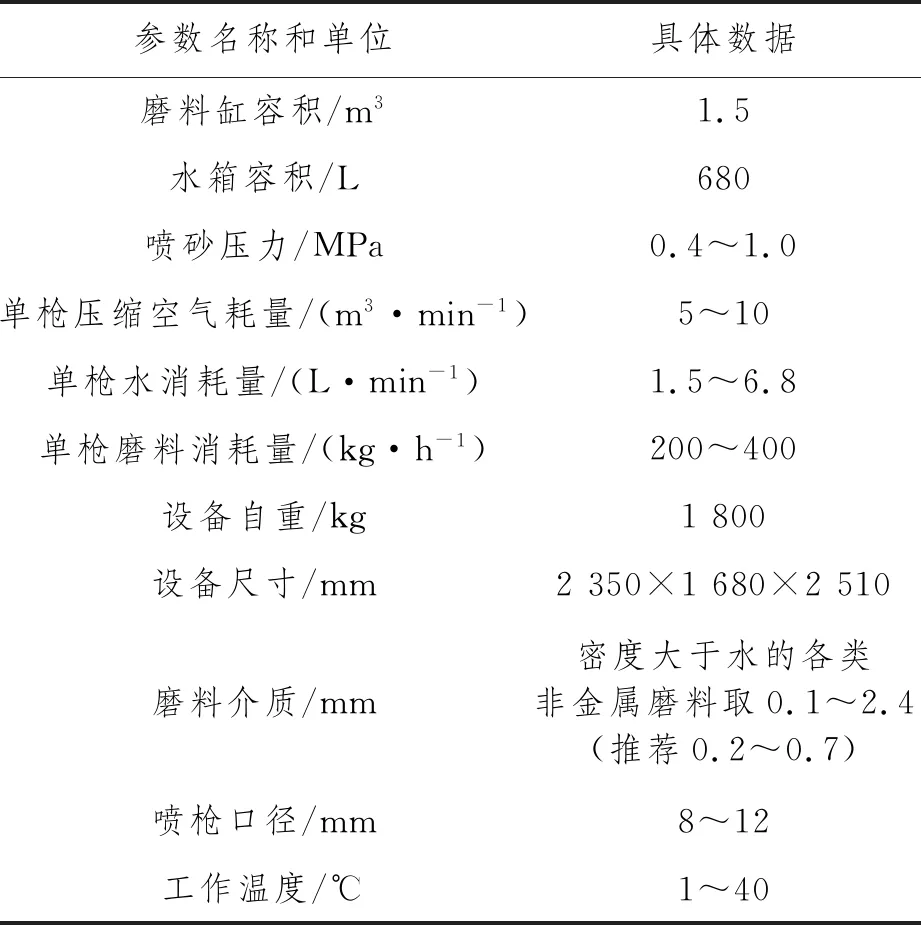

表1是新型通用双枪水雾无尘喷砂机的主要技术参数。

2.3.2 设备性能特点

(1)突破性的一机单缸双枪:单缸双枪同时作业,工效更高;更适用于规模化应用;满足远距离、高处作业需要。

表1 新型通用双枪水雾无尘喷砂机主要技术参数

(2)功能齐全、操作便捷:集喷砂、清洗、吹风功能于一体;手动、气动、无线遥控操作可自由切换;磨料流量、清洗流量、喷砂压力可调;水加热装置,满足低温作业需求。

(3)更低的磨料使用成本:适合任何密度大于水的磨料;磨料粒径范围为0.1~2.4 mm;磨料可重复使用,适用铜矿砂磨料;对磨料盐分含量的要求不高,电导率小于550 ms/cm。

(4)更广的水源选择:配置易维护的通用进水过滤器;适用简单过滤后的江河淡水;自动补水,液位可见;对水的盐分含量要求不高,电导率小于350 ms/cm。

(5)专利磨料混合缸:更大容量(1.5 m3)提供更长时间连续作业保障,双枪连续作业时间超过2 h;缸体有效容积大,磨料使用更彻底;精巧设计的加料顶阀,实现一键开关,磨料添加更方便、更快捷;内部特涂标准涂装,耐磨涂层,内部附件采用不锈钢,经久耐用。

3 水雾无尘喷砂工艺磨料的选择与来源

3.1 水雾无尘喷砂适用磨料

水雾无尘喷砂工艺可使用所有密度大于水,不易在水中氧化的各种磨料。中船澄西研制的新型水雾无尘喷砂装置与国外同类型设备相比,适用的磨料颗粒度范围更广,不仅能够使用目前常规干喷砂的普通铜矿砂,也能够使用相对较细的磨料且喷砂效果更佳。对于陆地钢结构、桥梁涂装修复和石化储罐、海工钢结构涂装修复工程,都可以选用包括铜矿砂在内的多种颗粒度范围的各种非金属磨料,其他适用的非金属磨料还有石榴石、铁矿砂、棕刚玉、玻璃渣、煤渣等。

3.2 配套非金属磨料分类处理线

在基本相同的物理和化学性质下,铜矿砂及其他非金属磨料在修船涂装中的利用价值主要取决于它的颗粒度情况,重复使用后颗粒度会越来越小,一般按照颗粒度大小分为3类:第一类是颗粒度尺寸较大的磨料,此类磨料可再重复用于常规喷砂清理;第二类是颗粒度相对较小的磨料,此类磨料如再次用于常规清理,清理效率较低,产生的粉尘很多;第三类是颗粒度很小的粉尘,此类铜矿砂对于喷砂清理工艺没有利用价值,只能作为生产水泥和其他建筑材料的原材料使用。铜矿砂成品及重复利用后颗 料度大致分布对比如表2所示。

表2 成品和使用过多次后铜矿砂颗粒度大致分布对比

从表2的颗粒度分布情况可以看出:使用1次后较大颗粒的铜矿砂还有60%左右,较小颗粒在30%左右;使用2次后较大颗粒大约剩余35%,而较小颗粒的比例达到40%左右。

从铜矿砂非金属磨料二次重复使用后的颗粒度分布情况可以看出,较大和较小颗粒的两类磨料占80%左右,如果能将这两类磨料继续重复利用,可以大幅减少修船铜矿砂非金属磨料的消耗量。

为提供与水雾无尘喷砂新工艺配套的磨料及降低运行成本,同时为减少铜矿砂磨料的消耗量,中船澄西自行设计制造了一条满足当前及今后环保要求、自动化程度高、节能高效无污染的非金属磨料分类处理流水线,能够实现铜矿砂等非金属磨料重复利用的最大化,使现有普通铜矿砂二次重复利用率达85%以上,三次重复利用率达70%以上。

4 水雾无尘喷砂清理工艺的应用

4.1 水雾喷砂工艺验证

4.1.1 抑尘效果

经过专业的第三方检测机构检测,新型水雾无尘喷砂工艺与传统干喷砂工艺相比,在非近距离反射区域可减少92%以上的粉尘污染。

4.1.2 表面处理质量

钢板表面会产生不同程度的闪锈。水雾喷砂工艺的表面处理更均匀、粗糙度适中,并且与老涂层的坡口过渡平缓。与干喷砂采用相对较细的磨料相比,处理后的钢板表面粗糙度在70~80 μm。

4.1.3 表面盐分含量

水雾喷砂采用普通淡水(包括经简单过滤的江河水),电导率为350 μs/cm左右。另外,水雾喷砂测试用磨料为重复利用的铜矿砂,盐分含量较高,电导率一般都超过450 μs/cm。经测试,原钢板表面盐分含量超过350 mg/m2,水雾喷砂后的钢板表面盐分都小于40 mg/m2。

4.1.4 水雾喷砂和传统干喷砂施工效率测试

水与磨料的物理性质很不相同:水为液态、密度还不到铜矿砂磨料的三分之一;水具有一定的张力,能够包裹住磨料。在同等条件下,与常规干喷砂相比,水雾混合磨料以压缩空气为输送动力,从喷枪喷出的时候,对被处理表面的打击力会有所减弱,因此施工效率较常规干喷砂要低一些。

经过优化改进,在同等条件下,新研制的水雾喷砂除锈设备施工效率是国外同类水雾喷砂设备的1.5倍,可达常规干喷砂的80%左右。对比测试结果如表3所示。

表3 新型水雾无尘喷砂与传统干喷砂、国外水雾无尘喷砂施工效率对比测试

4.2 涂装工程应用

水雾无尘喷砂工艺应用领域比较广泛,可应用于修船开放式涂装、陆地钢结构和桥梁涂装修复、石化储罐和海工钢结构涂装修复工程,另外也可用于非金属建筑表面的清理等。

4.2.1 船舶涂装

中船澄西于2018年8月开始,陆续在修船涂装实船和陆地钢结构防腐领域应用水雾无尘喷砂工艺,截至2018年10月,共完成水雾喷砂面积超过5万m2,施工区域包括外板、主甲板、上层建筑和舱口盖等,施工船型有散货船、集装箱船、LPG船和化学品船等。

4.2.2 陆地防腐涂装

水雾无尘喷砂同样适用于陆地防腐涂装。水雾无尘喷砂在调整到一定的运行参数范围内后,能消除喷砂过程中产生的火花,满足陆地防腐中一些危化品液体、气体储罐不清罐即可进行喷砂处理的要求,节省清理费用并能缩短维护时间。

5 修船企业批量应用水雾喷砂工艺投资运行成本预测

5.1 设备投资成本

按照水雾喷砂工艺在某骨干修船企业对现有普涂干喷砂工艺替代率40%~50%计算,需要配置约50~60把喷砂枪。如全部购置新设备,设备总投资在600万~800万元左右,如对原有喷砂缸进行改造升级,设备投资成本在500万~650万元左右。

5.2 配置非金属磨料分类处理流水线的运行成本

5.2.1 非金属磨料分类处理流水线产能

按照1条处理线15 t/h的产量,每天生产8 h,每年工作245天计算,全年可生产再生利用铜矿砂非金属磨料约28 000 t。磨料价值按照200元/t、扣除生产成本和设备折旧费用约70元/t计算,每条处理线全年可节省成本约350万元。

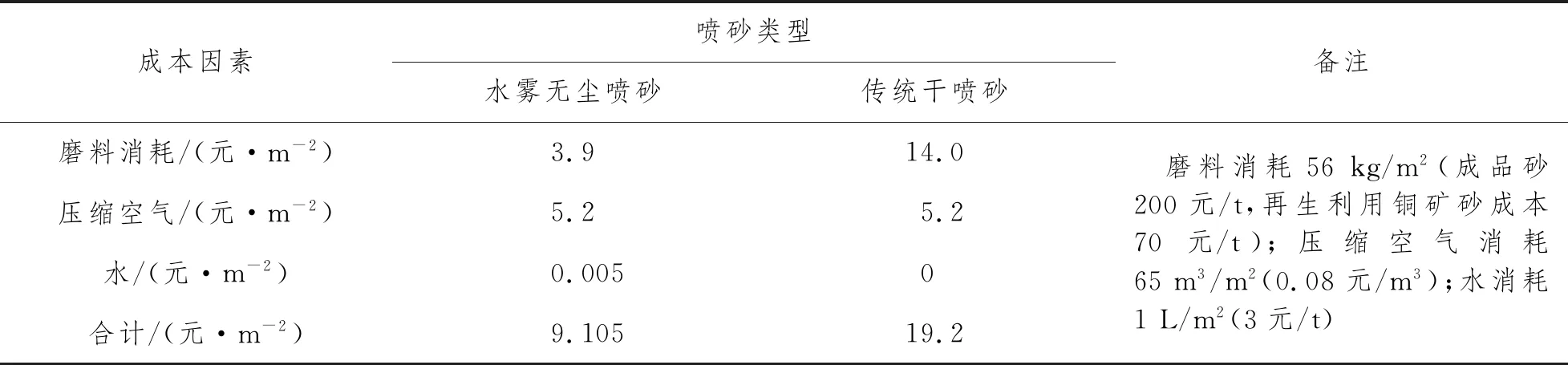

5.2.2 水雾喷砂工艺与传统干喷砂工艺对比

水雾喷砂工艺使用分类处理流水线生产的铜矿砂磨料,能够大幅降低修船企业涂装成本,发挥水雾喷砂工艺优势。

从表4分析可知,水雾喷砂工艺较传统干喷砂工艺单位面积可以降低50%消耗成本(约10元/m2),按照水雾喷砂工艺在某骨干修船企业普涂喷砂40%的替代率(100万m2/年×0.4=40万m2)计算,全年可节省成品磨料消耗成本约400万元。

按照60把枪的配置,水雾喷砂设备投资费用两年左右即可收回。

表4 单位面积水雾无尘喷砂工艺与传统干喷砂工艺消耗成本对比

6 结 语

本文通过分析对比现有主要环保清理工艺的优缺点和运行成本,介绍新型水雾无尘喷砂除锈装置的开发,以及在国内某骨干船厂的初步应用。同时,根据新型水雾工艺磨料选用要求,配套设计非金属磨料分类处理流水线,实现磨料重复利用的最大化和水雾喷砂工艺的低成本运行。这为国内修船企业在修船涂装和其他防腐涂装修复领域探索了环保清理新工艺,为包括修船涂装等防腐领域在我国的可持续发展提供一些思路和参考。