Fe、Cr 共掺杂TiO2 纳米球的制备

2019-11-11陈思静邸永江

陈思静,邸永江,贾 碧,李 航,徐 榕

(重庆科技学院冶金与材料工程学院,重庆 401331)

TiO2单一催化剂的催化效率较低,由于本身的禁带宽度较宽以及电子-空穴易复合的缺点,对可见光响应能力极低,这就限制了应用。对半导体光催化材料TiO2改性方法很多,例如:离子掺杂、染料光敏化、半导体复合等,其中离子掺杂是提高光催化活性最有效的手段[1-5]。通过对半导体材料TiO2掺杂和微结构调控进行改性,拓宽其对可见光的响应提高催化活性。本文选取过渡金属进行共掺杂来提高光催化活性,过渡金属离子的掺杂,可使掺杂离子嵌入TiO2晶格中钛离子的位点,有效减小TiO2半导体的带隙能和阻碍光生电子-空穴对的复合[6-7]。Patel 等[8]人研究表明,只有Fe3+在高自旋态时能够代替Ti4+进入TiO2半导体晶格内部使其发生晶格畸变,从而产生应变能,晶格内的氧原子逃离,降低了电子-空穴对的复合率,提高光催化性能。Choi 等[9]人研究表明,0.3% Cr - TiO2光谱响应范围拓展到400~500nm,且Cr3+的离子半径略高于Ti4+,使得易进入TiO2晶格中取代Ti4+,有利于提高光催化性能,所以铁、铬都是是理想的掺杂金属离子。本文还采用了超声波辅助处理得到的良好的分散效果,超声波具有空化效应、机械效应、热效应和化学效应,广泛用于粉体材料的分散等环节。导师课题组自制了超声波振动辅助高温热处理炉,能够改善粉体热处理中的分散性和物相结构[10]。由此可见,过渡金属共掺杂加超声波辅助热处理是改善其光催化制氢性能的一种有效的途径。

基于上述,本研究采用溶胶-凝胶法制备Fe-Cr 共掺杂的TiO2纳米球并通过超声波热处理改善其性能,得到加超声波辅助热处理合成了铁铬共掺TiO2纳米球平均粒径大小约为17.836μm。克服了单一掺杂有限的不足之处,有效地利用过渡金属特殊的电子结构和超声波辅助热处理的微结构调控提高光催化剂活性。

1 实验部分

1.1 主要试剂

钛酸四丁酯(≥98.5%)、九水硝酸铁(AR≥98.5%)、九水硝酸铬 (AR ≥98.5%)、冰乙酸(AR≥99.5%),成都市科隆化学品有限公司;成都市新区栏镇工业开发区;去离子水。

1.2 纳米Fe/Cr/TiO2 材料的制备

1) 取21mL 钛酸丁酯加入到35mL 冰醋酸中(溶液a),溶液a 在冰浴和磁力搅拌装置下搅拌0.5 h,形成溶胶。取4.000g 九水硝酸铁和1.9800g 硝酸铬溶解在385 mL 去离子水中(溶液b),充分搅拌将溶液b 缓慢加入到溶液a 中。放入超声波清洗器中30min,放阴凉处静置1d。

2) 将混合溶液放在80 ℃烘箱中形成胶体,然后120 ℃h 烘箱干燥12h 形成干凝胶,将干凝胶研磨成粉,将研磨粉末取出一部分在550℃下进行超声波煅烧3h,再取出一部分在550℃常规煅烧3h。

1.3 仪器表征

样品的晶相和组成在SmartLab-9 型X 射线粉末衍射仪(XRD) 上测得,实验采用Cu Kα 辐射源(λ=0.154 056 nm),管流40 mA,管压40 kV,扫描范围为20°~80°,扫描速率为0.047 746°·s-1;采用JSM-7800F 型场发射扫描电子显微镜(SEM)观测样品的表面形貌,工作电压为5 kV;采用JL-1177 型激光粒度分布测试仪(BST) 分析其纳米球粒径;采用HTG-2 型热重分析仪器;采用DZF-1B 型真空干燥箱进行样品干燥;

2 结果与分析

2.1 XRD 分析

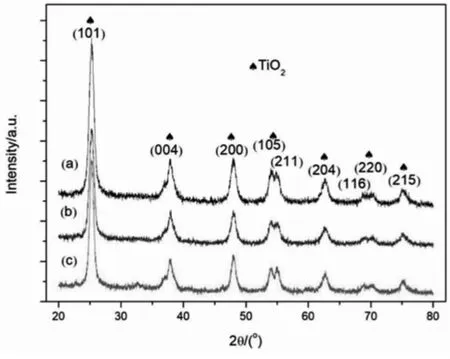

不同处理方式的样品都具有二氧化钛的锐钛矿 相。 在2 =25.280° 、 37.920° 、 47.980° 、54.139°、 55.238°、 62.719°、 70.360°、75.120°位置出现明显衍射峰,分别对应二氧化钛锐钛矿相 的(101)、 (215)、 (200)、 (220)、(211)、 (204)、 (116)、 (105)、 (004) 晶面,在图谱中未观察到Fe、Cr 的衍射峰,由于Fe3+和Cr3+和Ti4+的离子半径大小相近,进入到TiO2晶格内代替Ti4+。根据MDIjade 分析得出样品(a) 在25.280°特征峰强度1698,特征峰半峰宽为0.6730,样品(b) 在25.180°特征峰强度1450,特征峰半峰宽为0.6030,样品(c) 在25.320°特征峰强度1238,特征峰半峰宽为0.694°。由结晶尺寸公式

D=0.89λ/βcosθ

分别计算出样品(a)、 (b)、 (c) 的结晶尺寸为11.98nm、13.36nm、11.66nm.通过图1 对比及计算,得出样品(c) 的结晶尺寸最小,样品(b) 结晶尺寸最大,样品(a) 结晶尺寸与样品(c) 相差不大,但从图1 中看到样品(a) 的特征峰强度最高,综上所诉得出,经过超声波干燥超声波煅烧样品具有最好的结晶度,且图1 中出现双峰,可能是因为掺杂的元素进入二氧化钛晶格内。

图1 不同处理方式样品的XRD 图(溶胶-凝胶法)

2.2 粒径分析

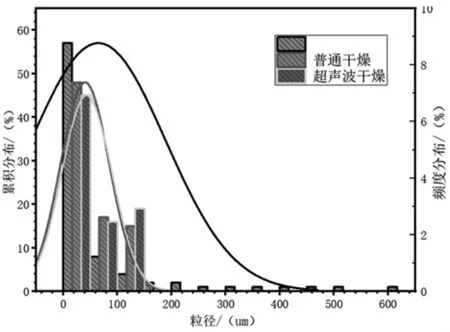

通过借助激光粒径分析仪来分子制备的纳米球的尺寸情况,从图2 可以看出普通干燥和超声波干燥的样品都呈现正态分布的曲线,则说明粒径分布均匀,适用性好,且它们主要分布在1~100um 范围内,从激光粒径分析得出普通干燥的样 品: D10=9.496μm、 D50=20.494μm、 D90=44.089μm、 D97=61.790μm; 平 均 粒 径 为D1=24.286μm;表面积/体积=0.351m2/cm3;超声波干燥的样品:D10=7.600μm、D50=15.446μm、D90=31.165μm、 D97=42.870μm; 平 均 粒 径 D2=17.836μm;表面积/体积=0.453m2/cm3;综上所诉得出:普通干燥样品D97较大,说明粉体中粗粉含量高,且从平均粒径及表面积与体积比可知,超声波干燥的粒径尺寸小,分布较均匀。这是由于在超声波作用下有利于样品颗粒尺寸减小,减少团聚,且超声波有利于有机物脱附分解。

2.3 热重分析

图2 普通干燥-超声波干燥粒径分布图(8%Fe—4%Cr—TiO2)

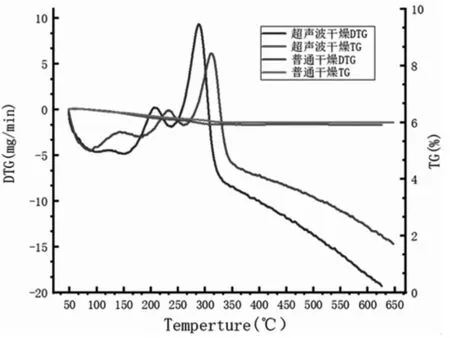

分析TG-DTG 图(如图3),根据DTG 曲线:已知普通干燥样品焓变ΔH 为375.78 J,在312.10℃左右出现最大的放热峰,对应TG 曲线具有最大的失重曲线,最大失重率为17.36%,失重质量为1.40mg;超声波干燥样品焓变ΔH 为418.86 J,对应TG 曲线具有最大的失重曲线,最大失重率为16.33%,失重质量为1.67mg。随着温度增加,TiO2的晶型会发生改变,由非晶型向锐钛矿型晶型转变且出现放热反应,TiO2的晶型继续由非晶型向锐钛矿型晶型转变,在反应的过程中消除晶格中存在的缺陷,继续放热,DTG 曲线继续以稳定的速率上升;当样品中大多数TiO2完成晶格转变时,释放出的热量总量开始降低,直至趋于平缓。

图3 普通干燥-超声波干燥TG-DTG 图(8%Fe—4%Cr—TiO2)

2.4 SEM 分析

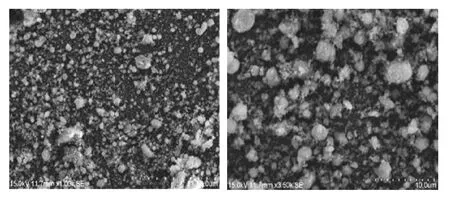

根据SEM 图(如图4),从图4 中看出,颗粒分布均匀且粒径较小,出现较少部分大颗粒,由于是手工研磨,研磨时间较短,但经过超声波辅助热处理的样品晶粒分布均匀,团聚现象明显减少,粒径尺寸减小,对于纳米材料,尺寸效应是不可忽略的因数,能有效地提高TiO2光催化活性。

3 结论

图4 超声波干燥超声波煅烧8%Fe-4%Cr-TiO2 不同倍率下的SEM 图

以钛酸丁酯、九水硝酸铁、九水硝酸铬、二异丙氧基双乙酰丙酮钛以及二亚乙基三胺为原料,采用改进新工艺溶胶-凝胶法制备Fe、Cr 共掺杂的TiO2纳米球光催化材料,用超声波热处理调控其微结构,得到平均粒径大小约为17.836μm Fe-Cr-TiO2纳米球,比未使用超声波热处理。