甲醇制氢在工业应用中的工艺改良研究

2019-11-11杨青

杨 青

(四川理工技师学院, 四川 成都 611130)

1 改良后甲醇制氢工艺的优点

本次甲醇制氢工艺设计的优化改良与传统的制氢工艺进行比较存在以下优点:①主要是以甲醇及脱盐水为原料,原料来源比较方便。②原料消耗少、能源消耗低、故氢气成本低。③产品氢气纯度高、本装置自动化程度高、安全性能高。④本生产工艺无污染、可实现无人操作、无开停车损耗。⑤本装置占地面积小,外观精巧、对拟建场地适应性强。

2 甲醇裂解制氢改良工艺技术

2.1 工艺过程

甲醇催化裂解制氢工艺主要包括甲醇转化工段和变压吸附工段两大流程。其中甲醇转化流程包括原料汽化过程、催化裂解转化过程、转化气冷却冷凝过程和净化系统等;变压吸附流程主要是通过程序控制实现提纯氢气[1]。

2.1.1 原料汽化过程

原料液的汽化过程指的是在加压的条件下,将甲醇(CH3OH) 和脱盐水(H2O) 按规定比例混合,利用泵进行加压后送入系统中进行预热、汽化过热至转化温度的一个过程。

2.1.2 催化裂解转化

在确定一定的反应温度和压力条件下,混合的原料蒸汽在转化器中进行气相催化反应,通过催化裂解与转化两个反应从而得到主要含氢气(H2) 和二氧化碳(CO2) 的转化气体[2]。

2.1.3 转化气冷却冷凝

把从转化器下部输出的高温转化气进行两次热量交换冷却、冷凝后将其降到常温。

2.1.4 转化气净化与气液分离系统

含有H2、CO2和少量CH3OH 和H2O 的低温转化气,进入净化塔底部,自下而上的经过净化塔,脱盐水从净化塔上部加入,自上而下通过净化塔;逆流的脱盐水与含氢混合气体在净化塔内充分接触,将气体中的甲醇蒸汽吸收进入液相,末被吸收的气体从塔顶排出,经气液分离器除去雾沫后去PSA 工段,含醇的脱盐水从塔底部回收至循环液罐。

该工序目的是将转化气中未转化完的甲醇和水收集后循环使用,气液分离罐出来的转化气送VPSA 工段。

2.2 变压吸附工段流程

2.2.1 变压吸附工段流程

1) 吸附阶段。从气液分离器来的气体,直接进入吸附塔,其中的水蒸汽、二氧化碳、未反应完的甲醇气和一氧化碳等杂质被依次吸附掉,而氢气未被吸附即作为产品从塔顶流出,送入产品气缓冲罐,最后输出界区。

当被吸附的水蒸汽、二氧化碳、未反应完的甲醇气和一氧化碳等杂质的吸附前沿到达吸附剂床层出口预留段的某一位置时,关闭该吸附塔的原料气进料阀和产品气的出口阀,终止吸附。此时吸附床便进入再生阶段。

2) 均压降压阶段。这一阶段在吸附过程完成后,沿着吸附的方向将塔里吸附床死空间内的氢气送入另一台已完成再生过程压力较低的吸附塔,该阶段不仅进行了降压,还对吸附剂床层死空间内的氢气进行了回收,从而保证H2的充分回收[3]。

本工艺共包括了三次连续的均压和降压过程。

3) 逆放阶段。在经历了三次均压过程后,吸附塔内的压力还是正压,为保证真空泵正常运行,此时将该吸附塔进行逆放,使吸附塔内压力降低到常压,有助于吸附剂的解吸再生。

4) 抽真空阶段。在三次均压降压和逆放结束后,为了让吸附剂能够完全的再生,逆着吸附方向,采用真空泵对吸附床层进行抽真空,从而更大的降低N2等杂质组分的分压,使得被吸附的N2等杂质组分能够完全脱吸,使吸附剂能够彻底的再生。

2.3 物料衡算

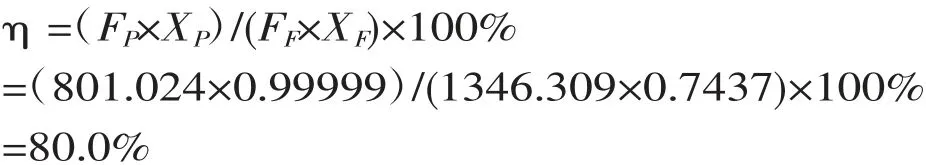

回收率是本工艺主要考核指标之一,它的定义是从本装置获得的产品的绝对量占进入本装置的原料气中绝对量的百分比。根据收率计算公式,带入数据:

式中:η 为回收率;FP为产品氢气的流量(摩尔流量,体积流量均可);FF为出净化塔气源流量(即为甲醇裂解转化后的气态组分);XP为产品氢气的纯度(%);XF为出净化塔气源组分中氢含量(%)。如果流量按体积流量,则前后要对应,均按体积流量计算。

说明:以上数据取源于厂内实际工程装置,产品气压力要求不高,仅为0.8MPa,所以氢气收率显得较低。在实际工艺中,产品氢气压力要求有0.5~5.5MPa 区间的不同取值,根据实际生产情况而定,压力越高,VPSA 部分氢气收率相对要高很多。

3 工艺优化效果评估

根据工艺优化指导思路,在对甲醇转化、变压吸附两大核心工段进行优化改进。通过自贡鸿鹤化工厂甲醇制氢工艺优化案例和四川省达科特能源科技有限公司实验室实验数据验证,采用VPSA8-1-5 工艺流程,吸附剂配比选用m(氧化铝)∶m(硅胶)∶m(分子筛)∶m(活性炭) =1.8∶3.0∶3.7∶1.5,逆放压力在0.02MPa 的条件下,其甲醇转化率可提高2%,H2收率可达94%,脱盐水用量可降低15%,能耗降低5% ,H2纯度也可提高。

3.1 优化工艺后年节约成本

1) 甲醇费用。以目前市场价约2200 元/吨测算。工艺优化后,甲醇用量减少0.04kg/m3,若以800m3/h 产H2量装置为例年运行时间8000h,按此计算: (800×0.55) -(800×0.51) =32kg/h,8000×32×2200/1000=563200 元/年。一年核算下来,年节约甲醇费用约56 万元。

2) 单位能耗:以目前市场价约0.5 元/度测算。工艺优化后,电量减少0.01 kW·h/m3,若以800m3/h 产H2量装置为例年运行时间8000h,按此计算: (800×0.05) -(800×0.04) =8 度/h,8000×8×0.5=32000 元/年。一年核算下来,年节约用电消耗费用约3.2 万元。

3) 装置的一次性投资费用基本无增加。

4 结论

1) 通过在甲醇转化流程工段,改进脱盐水进料位置,将甲醇在转化塔内一次性未转化彻底的甲醇,在净化塔内用脱盐水将气相中的甲醇进行洗涤回收被继续转化,可以实现甲醇转化率提高约2%;脱盐水循环使用,使脱盐水用量降低约15%;原料甲醇采用高位槽方式进料,可以节约使用一台泵,从而降低设备投入费用,降低能耗约5%。

2) 推广应用的意义。①本工艺改进符合国家工艺流程设计标准,变压吸附流程设计采用了先进的计算机自动控制系统,操作控制方便、快捷、可靠、安全。②甲醇制氢工艺装置采用优化方案后,甲醇转化率提高,降低污染物的排放,同时年运行成本可减少合计人民币60 万元,具有较好的工业应用价值。