某型轨道车辆轮缘异常磨耗问题研究

2019-11-11王云朋李晓峰李文学

王云朋, 李晓峰, 李文学

(中车长春轨道客车股份有限公司 转向架研发部, 长春 130062)

车轮做为转向架重要组成部件,可在钢轨上滚动并能承担车辆的全部质量,同时还承受从车体、钢轨两方面传递来的其他各种静、动载荷,另外还具有导向、传递驱动力和制动力的功能。当车辆通过曲线时,轮缘与钢轨贴靠,造成轮缘和钢轨的磨耗。车辆的曲线通过性和直线稳定性是矛盾的[1],轮对的轮径差大,曲线通过性好,但也带来了等效锥度大,高速稳定性降低,一般根据项目需要综合考虑。刘宏友等[2]针对我国青藏铁路客车车轮异常磨耗问题进行了调研,并对轮对旋修问题进行了经济性分析,认为在限度内轮缘厚度越小旋修越经济。

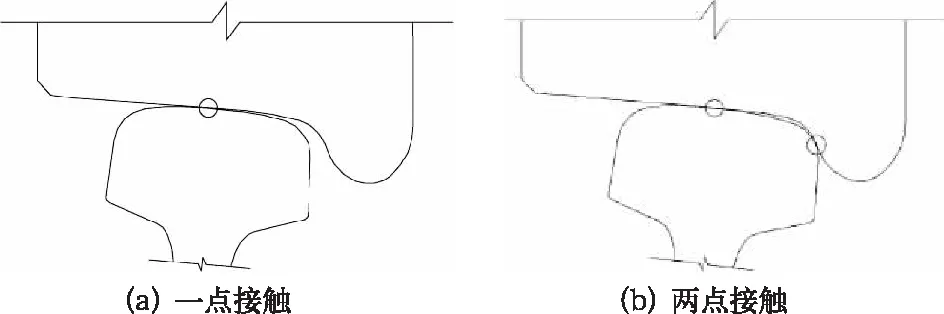

图1 轮轨接触形式

轮缘厚度作为运行安全性要求,影响列车的防脱轨性能及道岔几何通过性能,因此在车辆运行维护时定期检测轮缘厚度等踏面参数,轮缘厚度方向磨耗超过给定标准时,需进行踏面旋修,为恢复轮缘厚度而进行的修复性旋修是影响车轮使用寿命的主要原因,国内多采用薄轮缘经济旋修方案来避免。

1 问题描述

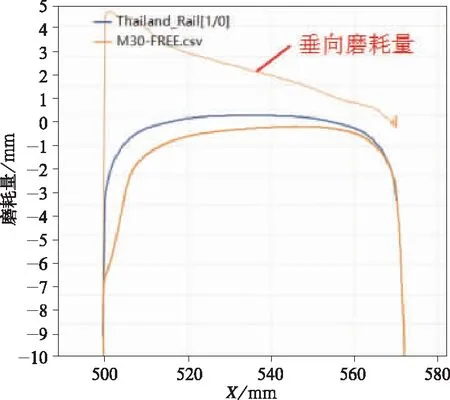

某出口项目铁路客车在运用过程中,用户反馈车轮轮缘磨耗异常,磨耗速率偏快,导致旋修周期缩短,严重影响车轮使用寿命。图2给出了实测车轮轮缘异常磨耗情况,图3是车辆踏面外形图。整个轮缘内侧及根部都有磨损,根据现场测量车辆运行1万km轮缘磨耗量达2~3 mm,旋轮周期不到5万km。

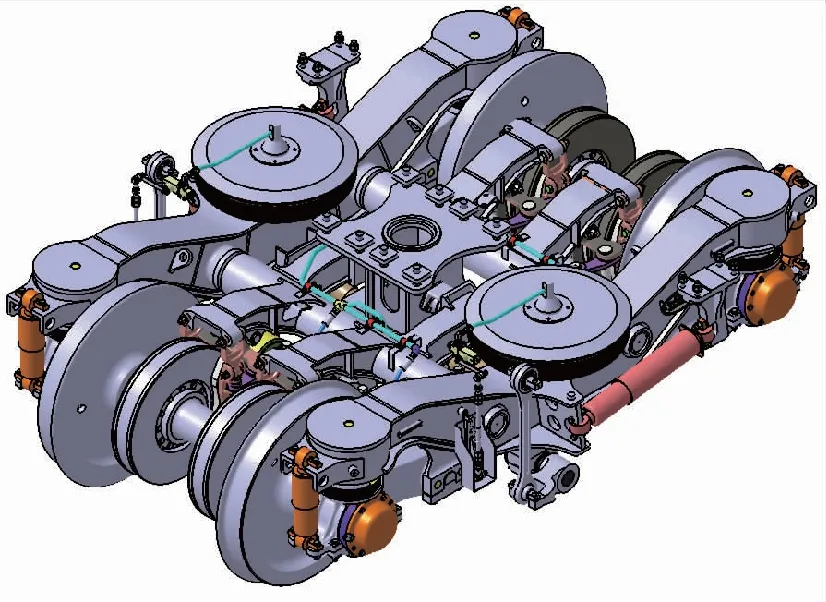

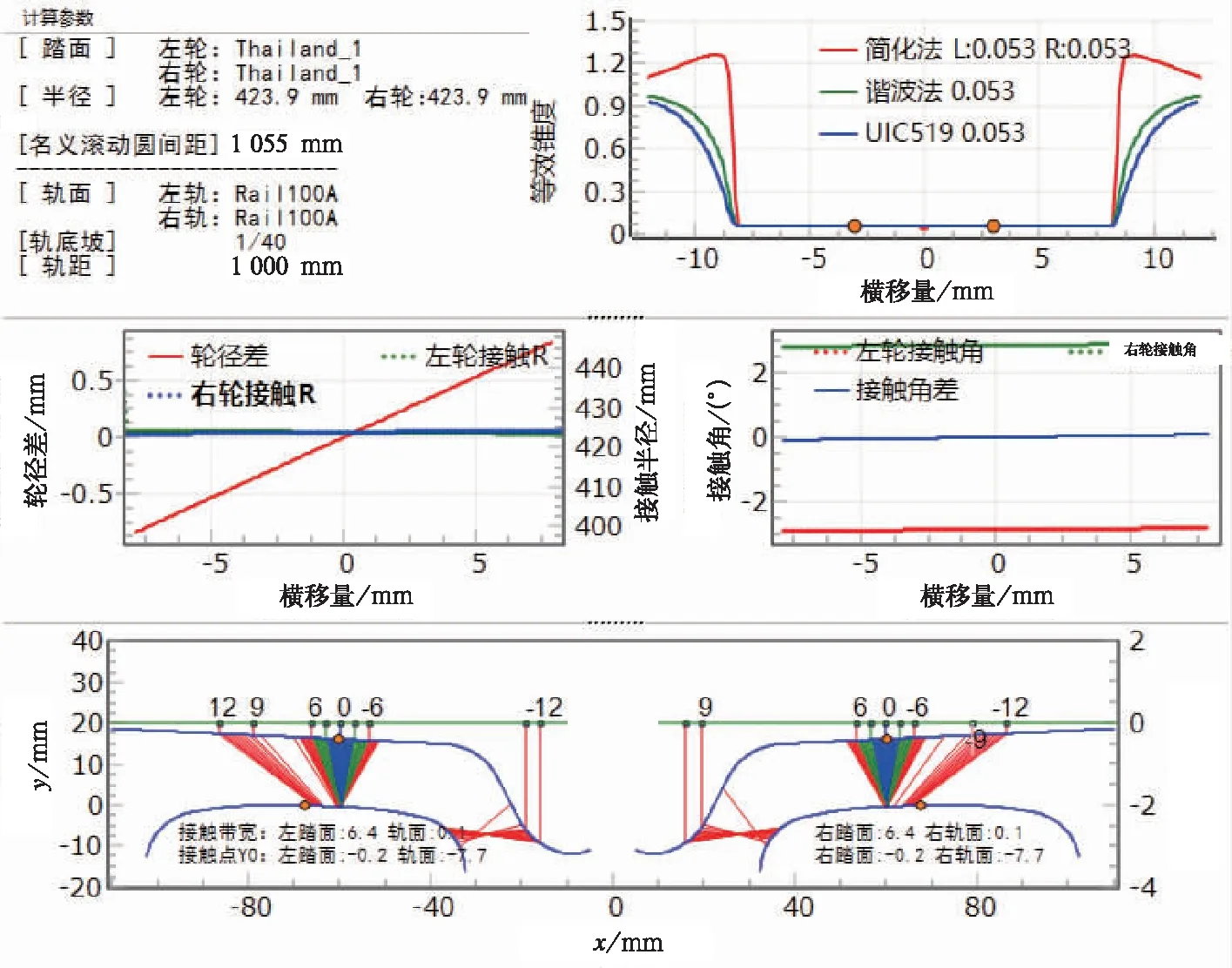

车辆设计速度为120 km/h,转向架结构如图4所示,一系定位结构采用轴箱转臂式定位,同时为提高车辆高速稳定性,加装了抗蛇行减振器,车轮踏面外形为用户自主设计且已批量运用,踏面部分为近似锥形踏面,与标准钢轨匹配等效锥度为0.053。

该客车自2016年出口某国家,车辆上线后运行不久,用户即反馈车轮轮缘磨耗异常,轮缘厚度方向磨耗较快,车轮旋修周期较短,继续下去将严重影响车轮使用寿命。从图2中可以看出踏面中间滚动圆位置磨耗很小,而轮缘厚度方向磨耗却很大,滚动圆与轮缘之间有部分区域始终不与钢轨接触。以该轮缘异常磨耗问题为例,分析其问题原因,并给出相应的措施。

图2 轮缘异常磨耗情况

图3 车辆踏面外形

图4 转向架结构示意

2 问题分析

针对造成轮缘异常磨耗的可能因素(如图5所示),从线路、车辆、车线匹配3个方面进行调查、测试,利用踏面测量仪、轨道测量仪对车轮踏面形状、轨道参数及轨廓形状进行跟踪测量,同时利用加速度传感器、位移传感器对车辆运行性能进行测试,以便为后续分析轮缘异常磨耗原因提供足够的数据支持。

根据调查,发生轮缘异常磨耗的线路,全长750 km,其中前500 km左右,主要以直线和大曲线为主,速度一般80~100 km/h。后250 km左右,主要以山区线路为主,线路曲线较多,且曲线半径较小,小曲线速度一般40~60 km/h。轮缘异常磨耗主要发生在山区线路的小曲线上。

图5 轮缘异常磨耗响应因素

2.1 线路因素分析

因为轮缘异常磨耗主要发生在山区线路曲线较多的线路,所有线路调查主要集中在山区曲线上,根据用户提供的线路图,针对不同半径曲线进行轨距、外轨超高、轨距加宽、轨底坡等轨道参数进行实际测量,按照实测结果,轨道参数均符合设计要求。车辆在经过曲线时的速度符合线路图上车辆限速要求,未平衡加速度(或欠超高)很小,不会因为车辆曲线通过速度过大造成轮缘异常磨耗。

钢轨的磨损,在曲线半径较小的线路上,特别是R180 m、R200 m的小曲线上,外轨钢轨磨损较重,部分小曲线轨道上设有轮缘润滑装置,其钢轨磨损相对较小。但是因为小曲线主要集中在山区线路,线路坡道较多且坡度较大,为防止轮缘润滑装置油脂转移到踏面上,影响轮轨间摩擦系数,造成车轮打滑,无法增加轨道上轮缘润滑装置数量。

图6 曲线外轨磨损(R180 m)

根据对线路因素的调查分析,造成轮缘磨耗较快的原因在于山区线路曲线较多,曲线半径较小、同时又无法增加轨道轮缘润滑数量。

2.2 车辆因素分析

2.2.1一系定位刚度

为分析一系定位刚度对车轮磨耗的影响,通过建立多体动力学仿真模型,按照实际运行线路及限速设置,计算不同定位刚度对整车磨耗功率的影响。本项目转向架采用轴箱转臂式定位,一系横向和垂向定位刚度设计值分别为6 MN/m、10 MN/m。

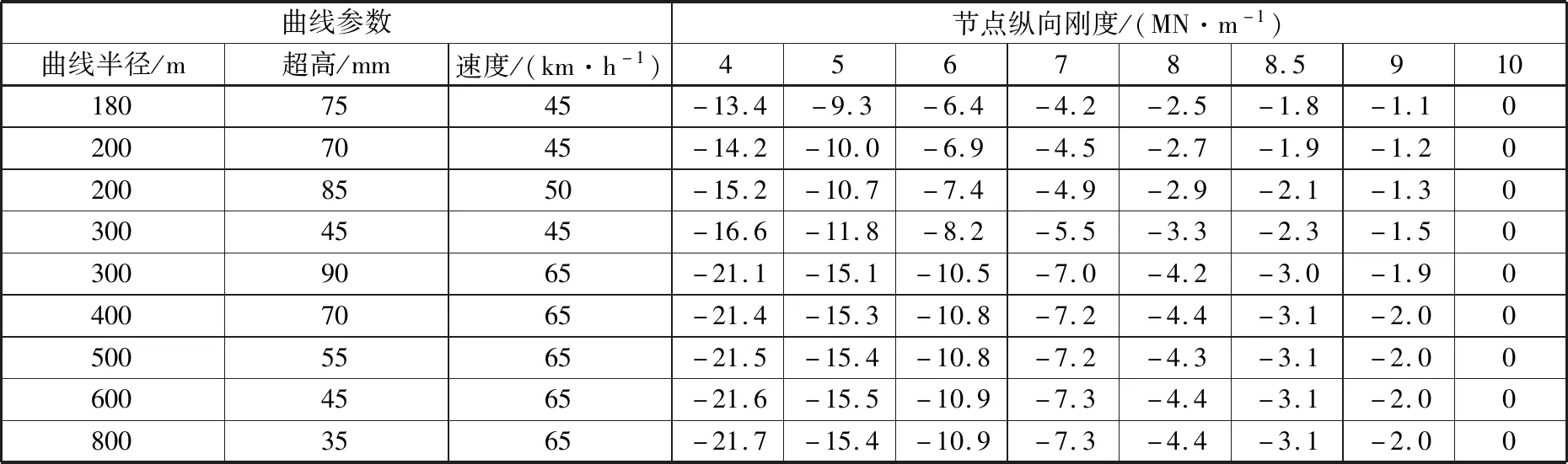

计算结果表明,整车磨耗功率随纵向定位刚度降低而降低,而横向定位刚度对整车磨耗功率基本无影响。当纵向定位刚度从10 MN/m降低至4 MN/m时,整车磨耗功下降率最大21.7%,但对于轮缘磨耗较大的R180 m、R200 m小曲线,整车磨耗功率下降为14.2%。见表1。

但一系纵向定位刚度直接影响车辆的运动稳定性,在降低轮缘磨的同时,还应兼顾稳定性。动力学仿真分析发现当一系纵向定位刚度从10 MN/m降低至8 MN/m以下时,随着车轮踏面磨耗增加,等效锥度逐渐增大,车辆的临界速度显著减低,可能造成在车轮旋修周期后期车辆失稳。

综上,在保证车辆运行安全的前提下,一系纵向刚度可降低至8 MN/m,而相应的整车磨耗下降率最大只有4.4%,对车轮轮缘磨耗的改善效果非常有限。

表1 磨耗功率随节点纵向刚度变化率 %

2.2.2抗蛇行减振器

车辆进入曲线时,车体与转向架之间的回转阻力会增加导向轴外侧车轮与钢轨之间的贴靠力,根据EN 14363《铁路车辆防出轨和防翻转能力》标准给定公式,回转阻力系数定义为c=T/(Q×d),车辆与转向架最大转动角度A(车辆通过R180 m曲线),T=A×ds×Ksx×2ds,其中:

T为转向架相对车体旋转所需要的力矩;

Q为转向架车轴在平直轨道上测得的平均轴重;

d为转向架轴距;

Ksx为空气弹簧横向静刚度;

ds为空气弹簧横向跨距之半。

回转阻力系数计算结果如表2所示,其计算结果满足EN 14363标准规定的车体与转向架之间回转阻力系数不超过0.1的要求。

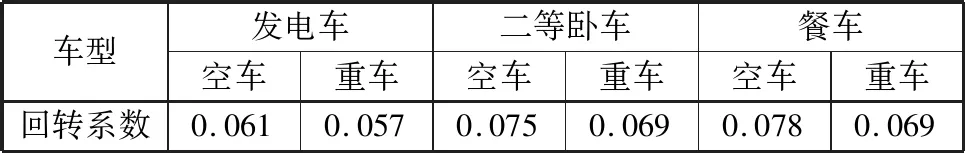

表2 回转阻力系数计算

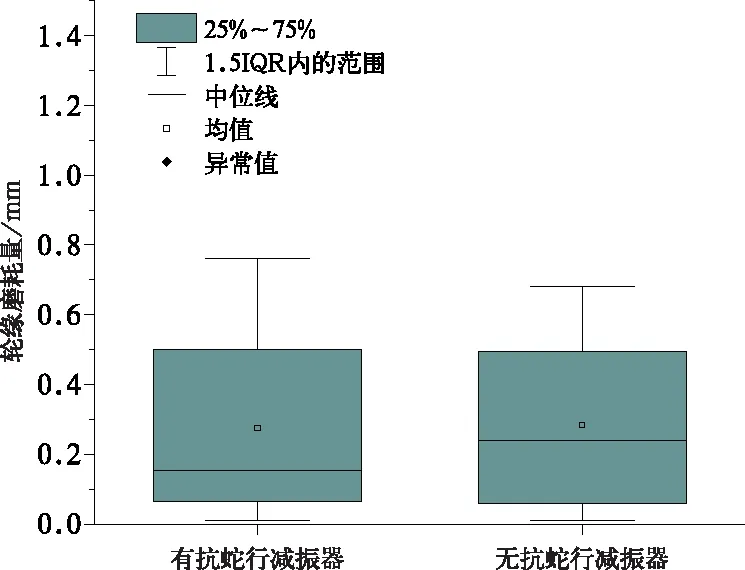

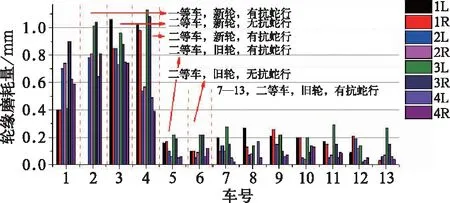

为进一步验证抗蛇行减振器对轮缘磨耗的影响,分别选取4辆车进行对比试验验证,其中2辆车为新旋修车轮,2辆车为轮缘即将磨耗到限车轮,然后每组各选择1辆车拆除抗蛇行减振器,具体工况见表3。测试结果表明,无论新轮还是磨耗车轮,有、无抗蛇行减振器对于轮缘磨耗无明显影响,磨耗量相当,图7给出了测试结果对比。

表3 测试工况

另外,通过新轮和磨耗轮车辆线路对比测试(山区线路往返一次),磨耗轮的轮缘磨耗量明显小于新轮,测试结果见图8,因此建议车辆旋轮后先在非山区线路上运行一段时间后,然后再到山区线路上运行,根据用户反馈该措施可将旋轮周期由原来的5万km左右延长到15万km左右。

图7 有无抗蛇行减振器轮缘磨耗结果对比

图8 轮缘磨耗量对比测试

2.2.3在线测试

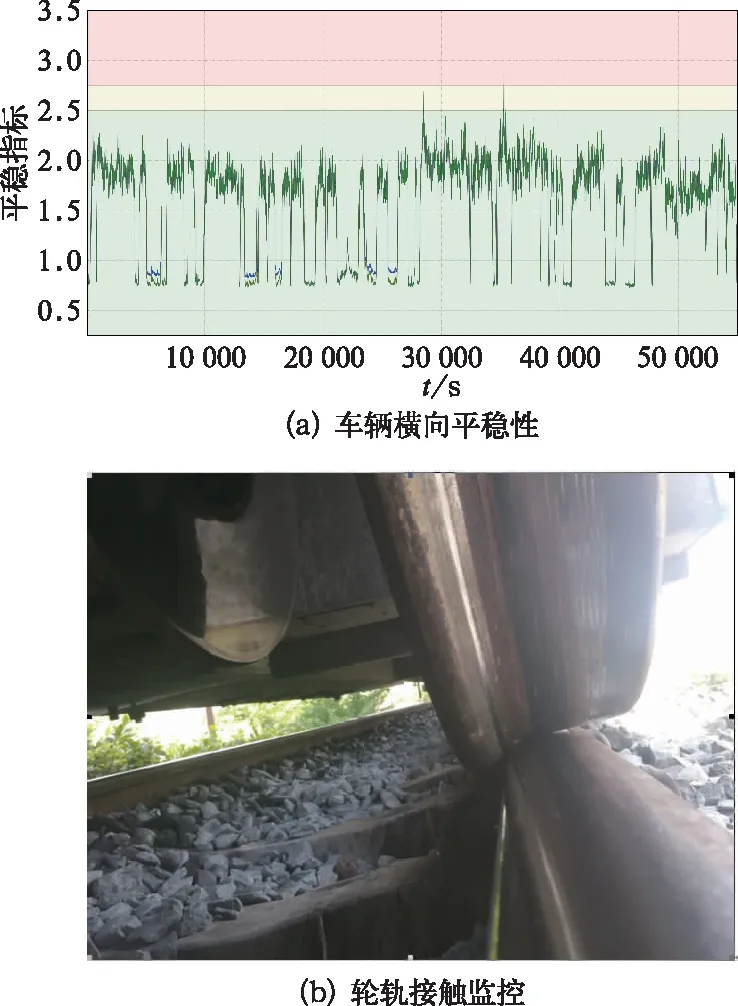

根据线路动力学测试结果,车辆运行平稳性、脱轨系数、轮轴横向力均满足标准要求,根据测试时轮轨接触视频监控,轮缘磨耗主要发生在通过小半径曲线时,见图9。

2.3 轮轨匹配

2.3.1轮轨硬度匹配

根据用户提供资料,钢轨硬度260~300 HB,而车轮采用的材质为ER9,根据车轮表面硬度测量数据,新旋轮状态车轮滚动圆表面硬度多数集中在280~300 HB之间,按照以往的研究和经验,钢轨硬度与车轮硬度比值在1.0~1.2之间时,车轮与钢轨的磨耗速度相对较低。而且参照欧洲铁路轮轨硬度的匹配原则,欧洲铁路钢轨硬度也是260~300 HB,车轮一般采用ER7和ER8材质,而该车所选ER9材质已经高于欧洲常用车轮硬度。

图9 实际振动状态

2.3.2轮轨型面匹配

通过分析轮轨接触几何关系可知:(1)由于车轮踏面为锥形踏面,轮径差随轮对横移量变化关系斜率约为0.053的直线,等效锥度为0.053;(2)从接触点位置分布来看,由于踏面名义滚动圆附近接触点和轮缘附近接触点没有中间过渡点,在轮对横移量为8 mm内等效锥度、轮径差、接触角差较小且基本不变,在通过小半径曲线时轮缘易与钢轨贴靠,由于等效锥度较小,无法实现蠕化力导向,完全依靠轮缘导向,进而引起较大的轮缘磨耗[6],如图10所示。

图10 原始踏面轨接触几何关系

根据自由轮对纯滚动经过曲线示意图如图11,曲线半径越小、等效锥度越小,纯滚线偏离轨道中心线越远。而轮轨间隙只有9 mm,所以车辆通过小半径曲线时容易轮缘贴靠,这就需要借助轮缘导向来通过曲线了。

综上论述,现有车轮踏面与钢轨匹配存在等效锥度偏低,车辆通过曲线过程中无法提供足够轮径差,主要借助轮缘贴靠来通过曲线,从而造成轮缘严重磨耗。

3 车轮踏面优化设计

根据2.3节轮轨型面匹配分析,目前采用的锥形踏面,接触角差小,轮径差小,无法在通过曲线时提供足够的轮径差和恢复力,导致车轮轮缘磨耗严重。因此,通过优化车轮踏面外形来研究其对缓解车轮轮缘磨耗的影响。目前,车轮踏面优化设计主要方法包括轮轨踏面同步设计方法、基于钢轨型面的扩展方法、滚动半径差曲线法、接触角曲线法,前两种对设计经验依赖性较大,而后两种方法是转化为对轮轨几何接触曲线优化的问题。而实际上评估车轮踏面外形的目标并不是单一的,既要考虑车辆动力学问题,还需考虑与轨道的接触问题,轮轨磨耗问题等,逐渐发展起来了多目标优化设计方法,常用遗传算法和响应面方法进行数值求解[3]。

以既有踏面为基础,其以轮径差为目标,建立以踏面外形误差最小化为目标的最优化模型,在已知初始的踏面、轨面外形和轮径差曲线的基础上,给定轮轨初始接触点位置,采用循环迭代的数值计算方法,得出最优的踏面反向设计参数流程见图12以及与初始踏面基本一致的踏面外形。与其他方法不同的是,本计算方法在满足轮径差的同时,可根据需要控制设计出的踏面外形以及轮轨初始接触点位置[5]。

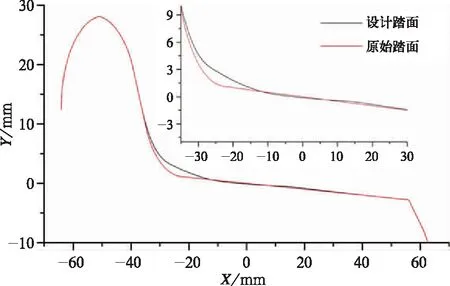

(1)新优化设计的踏面如图13所示,可知:设计的踏面外形未改变轮缘外形,从而保证道岔几何通过安全性;

(2)在名义滚动圆外侧40 mm以外的外形与原始踏面一致;

(3)名义滚动圆附近外形做了局部细微修改;

(4)修正名义滚动圆和轮缘连接处外形,使其缓慢过渡。

图13 新踏面与原始踏面对比

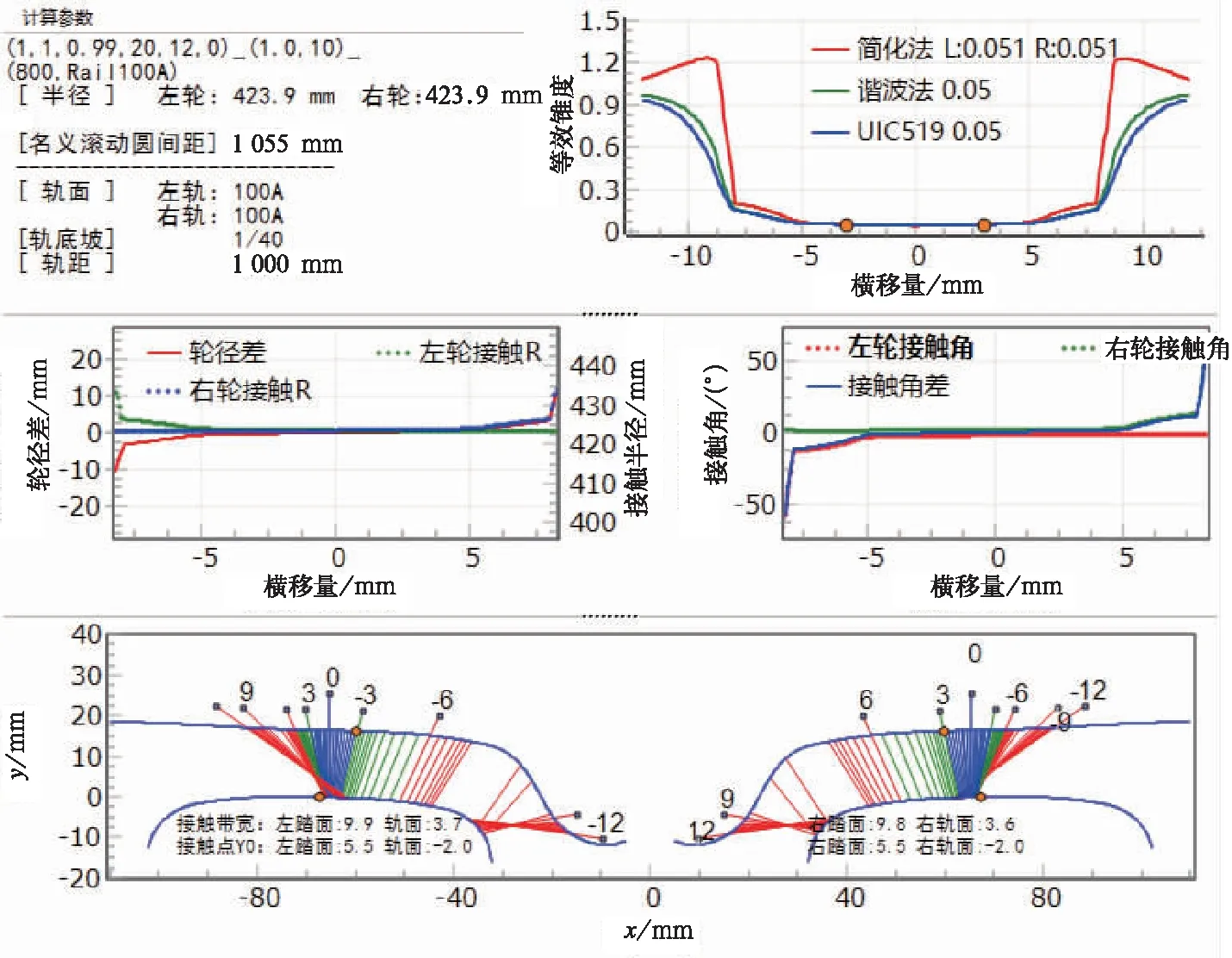

通过对新优化设计的车轮踏面进行轮轨接触几何关系分析,结果见图14,从中可以看出:

①新设计的车轮踏面在轮对横移3 mm时的等效锥度为0.05,与原踏面等效锥度一致;

②在轮对横移4~8.3 mm范围内,设计踏面的等效锥度和轮径差随着横移量增加而逐渐增大,较原踏面增大1~3倍,有利于车辆的曲线通过;

③在轮轨接触点分布方面,踏面名义滚动圆附近接触点和轮缘附近接触点中间过渡点增加,轮轨接触带宽增大,有利于减小车轮踏面在常接触区内的磨耗。

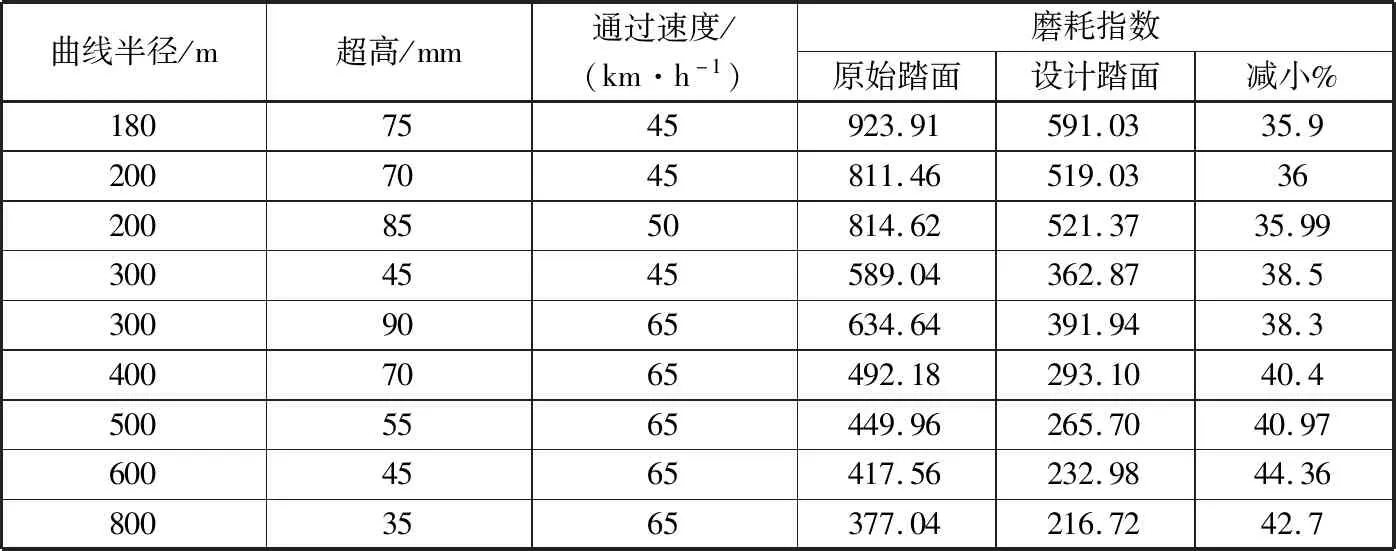

为验证优化踏面对减缓轮缘磨耗的效果,通过动力学仿真分析,按照实际线路和运行限速设置,计算结果表明:优化踏面的磨耗指数明显降低,可降低约35.9%~44.36%,可有效改善轮缘磨耗;车辆的运行平稳性、运动稳定性、安全性等动力学指标均满足相关标准要求。

4 结论及建议

针对某车辆出现的轮缘异常磨耗问题,通过对线路、车辆、车线匹配3个方面的调查和分析:

(1)轮缘异常磨耗主要原因为运行线路中存在较多的半径小于200 m的曲线,轮轨型面匹配时接触角差和轮径差较小。

(2)虽然降低一系纵向定位刚度可一定程度减缓轮缘磨耗,但同时还需兼顾车辆稳定性,因此在有限范围内降低一系纵向定位刚度,计算分析其对减缓轮缘磨耗效果不明显;抗蛇行减振器对轮缘异常磨耗无明显影响。

图14 新踏面轨接触几何关系

曲线半径/m超高/mm通过速度/(km·h-1)磨耗指数原始踏面设计踏面减小%1807545923.91591.0335.92007045811.46519.03362008550814.62521.3735.993004545589.04362.8738.53009065634.64391.9438.34007065492.18293.1040.45005565449.96265.7040.976004565417.56232.9844.368003565377.04216.7242.7

(3)利用踏面反向设计方法对既有踏面进行优化设计,计算结果表明其对降低磨耗有显著效果,且车辆动力学性能均满足相关标准要求。

根据调查分析,为减缓轮缘磨耗,减少旋修,延长车轮使用寿命,建议如下:

(1)车辆和线路均增加轮缘润滑装置,既能降低车轮轮缘磨耗,也可降低钢轨侧磨;

(2)对优化设计的踏面进行实际线路运用考核验证;

(3)新旋修的车辆优先安排在小半径曲线较少的线路运行,待运行一定里程后可调至小半径曲线较多的线路,经实际验证可将旋轮周期由5万km左右延长到15万km左右;