70年来我国铁路机车车辆制动技术的发展历程

2019-11-11李和平严霄蕙

李和平, 严霄蕙

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京电子科技职业学院 经济管理学院, 北京 100176)

(一)

自1876年中国大地上出现第1条营业铁路--吴淞铁路建成通车之日起,到1949年解放前夕,旧中国在70余年仅仅修建了2.7万余公里铁路,其中能够维持通车的只有2.2万公里。新中国建立后,作为国民经济的大动脉,铁路得到快速发展,截止2018年底,我国铁路总里程已达到13.1万公里,其中高速铁路2.9万公里,占全世界总里程的2/3。2017年6月26日代表着世界先进水平、被命名为复兴号的两列中国标准动车组在京沪高铁亮相,开启了中国铁路技术装备新时代。回眸70年来我国铁路机车车辆制动技术的发展和变化,每一步都印证着我国铁路的发展和技术进步。

1 制动机简统化及仿制阶段

新中国刚刚成立时,所有的铁路运输设备均为国外生产。机车车辆制动装置型号也十分繁杂,蒸汽机车大多装备ET-6 型制动机。客车大多为PM 型和LN 型制动机和少量的AV 型制动机。货车则以K1、K2型制动机为主, 其他则为QA、Q SL P、H、Q SHU 等杂型阀。这些制动阀基本上是20世纪20年代之前的国外产品。据1950年的统计,客货车辆中只有一部分安装了制动阀,其余有的只安装了过风管、有的安装了手制动机或者安装了过风管及手制动机,还有很多车辆没有任何制动设施,给运用和检修带来了很大困难。

为适应铁路运输的需要,车辆安装空气制动机成了首要工作。20世纪50年代初齐齐哈尔车辆厂建立了制动机车间,先后生产出客车用的P型和LN型三通阀、货车用K型三通阀和蒸汽机车用的ET-6制动机,改写了我国不能生产制动机的历史。经过整修和改造,全部车辆陆续装备了空气制动装置。在此基础上,对空气制动机进行了简统化,客车统一采用P型和LN型三通阀、货车统一采用K型三通阀,逐步淘汰了各种杂型阀。1951年第一次公布了制动机检修规则,建立了检修制度,设置了试验设备。

随着国民经济的恢复和发展,铁路运输的客货运量均大幅提高,货车的载质量由30 t提高到50~60 t,客运列车编组也由12辆增加到13~15辆。1953年铁道科学研究院大连铁道研究所曾在120辆货车制动试验台上对K型三通阀进行了制动、 缓解和充风性能试验。试验表明列车牵引120 辆、机车使用ET-6 型制动机操纵, 制动时突出的问题是列车施行小减压量时尾部车辆不发生制动作用, 这是因为K型三通阀制动波速低, 列车紧急制动时其波速只有180 m/s, 常用制动只有85 m/s。K型三通阀由于没有空重车装置,载重50 t以上的货车在重车时制动率只有20%左右,不能满足制动的要求,而且存在灵敏性差、紧急制动作用不可靠、制动时列车制动力不均匀造成纵向冲动大等问题。客车使用的L3型三通阀由于紧急制动作用灵敏度低,导致列车仅前部车辆发生紧急制动作用,列车后部车辆不起紧急,无法保证列车安全。P型三通阀常用制动不稳定,往往在常用制动时发生紧急制动,给列车造成冲击,同样影响行车安全。

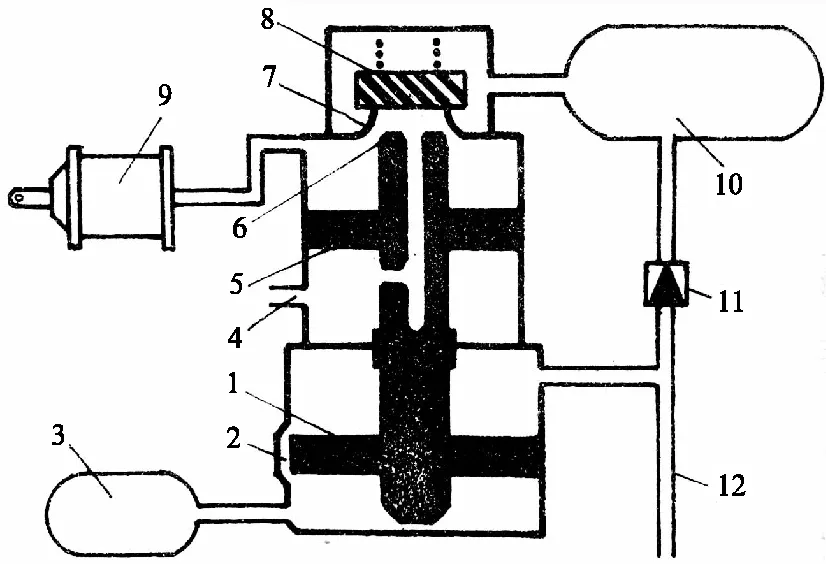

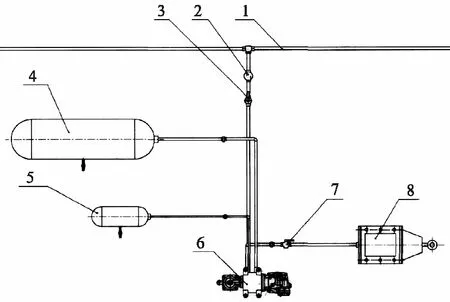

当时迫切需要解决的首先是货车制动性能不能满足货运量急剧增长的问题。起初曾尝试在60 t货车上每辆车安装两套K型三通阀的方法(空车时使用一套、重车时使用两套)。但是这种方式既不经济也不合理。1954年铁道部在大连召开制动专业会议,会议的重点是讨论K型三通阀改造问题。在这次会议上,苏联专家介绍了苏联的制动技术,恰逢全社会各行各业大张旗鼓掀起学习苏联经验热潮,会议转而决定引进和采用苏联的MTЗ-135分配阀。然而在采用MTЗ-135分配阀的车辆与采用K型三通阀车辆混编时出现制动性能不协调等问题。这主要是因为K型三通阀(包括客车用的P、L型三通阀)属于二压力控制的软性制动机,这种制动机是利用列车管与副风缸的压力差来控制制动机的制动、保压和缓解作用的(见图1)。 软性制动机具有阶段制动和一次缓解性能,列车缓解较容易。当列车需要缓解时,只要列车管压力比副风缸压力高10~15 kPa就能使车辆达到缓解的目的。而MTЗ-135分配阀属于三压力控制的硬性制动机,这种制动机是利用列车管、工作风缸和制动缸的压力差控制分配阀的作用, 具有阶段制动和阶段缓解性能,但必须把列车管压力升到制动之前的压力值才能使列车完全缓解(见图2)。两种制动机性能不同,制动和缓解作用不一致。尤其是缓解作用差异更大,软性制动机只要列车管一充风,列车就能够缓解了,而硬性制动机必须等到列车管充风至定压才能彻底缓解。

图1 二压力制动机示意图(图中:4-副风缸、6-直接连通列车管)

图2 三压力制动机示意图(图中:3-工作风缸、9-制动缸、12-列车管)

应该指出,MTЗ-135分配阀本身具有良好的制动性能,但该阀属于欧洲普遍使用的三压力硬性制动机,而我国铁路普遍使用的是二压力软性制动机,两种制动机混编时制动性能无法匹配。当时国内对硬性制动机性能认识不足,也缺乏运用经验,盲目引进,导致失败。最终只能停止引进和使用MTЗ-135分配阀及类似空气制动机,而把重点转移到对K型三通阀的改进工作。

K型三通阀的改进工作由(当时为铁道部铁道研究所)大连分所(1952年成立了制动研究室)和齐齐哈尔车辆厂承担。在改进K型三通阀的同时,增设手动空重车调整装置、采用直径φ356 mm的制动缸。1957年完成了试制工作,1958年4月完成了静止试验、运行试验和大坡道试验。在1958年5月铁道部组织召开的制动专业会议上通过了技术鉴定,并决定推广应用。这就是至今仍在使用的GK型货车制动机。GK型制动机可实现制动力分阶段上升,减少了列车的纵向冲动,基本上解决了50~60 t货车制动技术问题。

1958年当时铁道科学研究院机车车辆研究所和金属化学研究所合作开始研制中磷铸铁闸瓦。在此之前,我国铁路均采用灰生铁闸瓦。相对于铸铁闸瓦,中磷闸瓦摩擦系数可提高20~25%,耐磨性提高50%。1960年中磷闸瓦通过了铁道部组织的鉴定,1962年开始全路推广应用。GK型制动机与中磷闸瓦成了20世纪60年代货车的标配。GK型制动机与中磷闸瓦配合使用,使当时以50t载重货车为主的货运列车运行速度由40~50 km/h提高到80 km/h,为我国铁路运输做出了重要贡献。

上世纪50年代末,对客车P型三通阀的结构进行了改进,将棒型节制杆改为平面型的滑阀(见图3),解决了常用制动不确定的问题,在全国推广后取得了良好的效果。

图3 P型三通阀的结构改进

上世纪50年代,我国铁路机车只有蒸汽机车,机车普遍采用ET-6制动机。该制动机是上世纪初出现在美国并开始使用。ET-6制动机总风缸容量小,越来越不适应长编组列车的要求。早期国内生产的ET-6制动机关键部件H-6自动制动阀由于缺乏经验,阀座的紧急排风口通路太小,导致排风速度太慢,使列车经常出现不起紧急制动现象,双机重联时问题更为严重。铁科院调查了全国各机务段853台机车制动阀,排风合格的只有112台,合格率只有13.1%。此外,机车基本上没有配置压缩空气干燥及净化装置,供给车辆制动机的压缩空气混杂许多油水,严重影响列车制动机的性能和使用。上世纪50年代后期,我国开始研制内燃机车和电力机车,这些机车要求能够双端操作,ET-6制动机也无法满足这一要求。

为改进机车制动机, 1958年齐齐哈尔车辆厂(以下简称齐厂)试制EL-14型制动机(该型制动机源自美国),首先在韶山型电力机车上试用, 发现制动缸压力偏低, 单机制动和缓解时间偏长。后几经改进, 并于1965年由铁道部组织鉴定, 在部分电力机车上安装使用。但由于该制动机基于ET-6制动机,其结构和作用原理与ET-6制动机基本相同,具有ET-6制动机的缺点, 仍然存在初充风和再充风时间长、操纵长大列车时前部车辆产生自然缓解等缺点而未能推广。

2 自主研发的初级阶段

1958年有13个铁路局先后研制出了各种电空制动机样机,铁道部决定由铁科院主持总结分析各方案的优缺点并对电空制动机进行研制和试验。并决定四方机车车辆厂(以下简称四方厂)负责客运机车电空制动机,天津厂负责客车电空制动机;唐山机车车辆厂负责货运机车电空制动机。1959年1月经制动专门委员会的同意成立了电空制动机研制小组, 对电空制动机制定了技术条件, 提出了电空制动机的具体方案。

1959年安装电空制动机的1008号人民型蒸汽机车及安装了由L3型三通阀改装的电空制动机旅客列车在北京至天津间进行运行试验,并在兰州铁路局乌稍岭的20‰长大下坡道进行运行试验,最高速度达到80 km/h,这在当时是空气制动机很难达到的速度。试验表明电空制动机具有制动力不衰退的优点,尤其是在长大下坡道显示了电空制动机的优越性。同年,安装了电空制动机的蒸汽机车及60辆安装了电空制动机的货车在郑州铁路局进行运行试验,后续也在乌稍岭的20‰长大下坡道进行了运行试验。试验结果表明电空制动机比纯空气制动机制动距离短、列车停车平稳、列车纵向冲击力小,编组越长优势越明显。虽然电空制动机有明显的优点,但由于当时条件限制,推广应用比较困难,相关工作中断。然而这些研制工作积累了许多经验,为后续新产品开发创造了条件。

2.1货车制动机的初期开发

鉴于当时机、客、货车制动机中,货车制动机的问题比较突出, 一直是影响货运的关键,迫切需要予以解决。1962年铁道部下发了新型货车制动机设计任务书,要求必须实现下述主要技术条件:

①适应速度120 km/h;

②消除涨圈与滑阀等研磨件;

③适应最大牵引长度1 250 m,最大牵引吨位6 000 t(货车);

④紧急制动波速250 m/s以上;

⑤适应外界温度-50 ℃~+50 ℃;

⑥能与直径φ203~456 mm的制动缸匹配;

⑦能与既有制动机混编使用;

⑧尽可能作到客、货车通用。

1962年6月铁科院机辆所和齐齐哈尔厂共同着手研制新型空气分配阀,于1963年2月完成空气分配阀设计。根据图号定名为101型分配阀,寓意为我国第一个自主开发的空气制动分配阀。该分配阀采用全橡胶膜板、橡胶止阀和“O”圈结构,没有滑阀和涨圈。样机在室内试验时,存在常用制动保压时发生自然缓解等问题,而在讨论改进方案时出现了分歧,一种观点认为应该采用全膜板及橡胶止阀,另一种观点是采用模板带滑阀方案。在此期间,试制了一个主阀为模板带滑阀结构的试验样品,试验效果令人满意,取名为102型分配阀。为了配合货车制动阀的开发,1964年在铁科院东郊试验基地新建了100辆编组的货车制动试验台(1985年扩展为150辆)。同年9月在铁科院机辆所召开了技术方案讨论会,考虑到采用膜板带滑阀的方案能比较快的实施, 也比较可靠,决定先按这个方案研制,同时不放弃采用止阀的方案。1965年铁科院机辆所和齐厂合作进行新阀设计,1966年初完成样机试制,试验证明性能基本达到设计要求。这就是20世纪60年代在货车上推广的103型分配阀(见图4)。103型分配阀属于二压力控制阀,可以与既有制动阀混编;采用间接作用方式,能适应不同直径的制动缸;采用橡胶模板结构,提高了灵敏度;为避免紧急制动和常用制动混淆,增设了紧急制动阀。空重车调整装置具有自动调整功能。在72辆货车编组时的常用制动波速为180 m/s,紧急制动为波速240 m/s,明显高于GK阀。1978年采用103空气制动机的C62A重载敞车获全国科学大会优秀科技成果奖。

图4 103空气制动机

2.2客车制动机初期开发

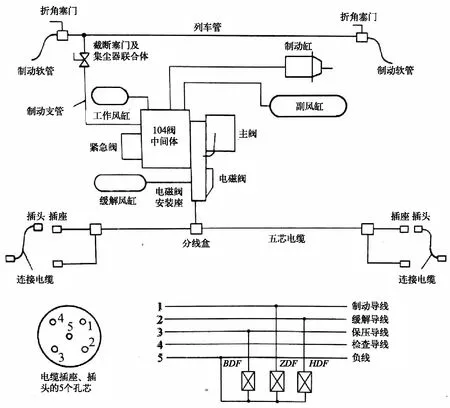

为适应旅客列车增加编组的需要,解决GL三通阀作用灵敏度低、紧急制动作用不可靠、常用制动不能转入紧急制动、紧急制动时纵向冲动大等问题,1968年铁道部要求在103型阀基础上,研制客车用空气分配阀。1969年10月铁科院机辆所和齐齐哈尔厂合作试制成功104空气分配阀(见图5)。104分配阀与103型分配阀的主要差别是取消了空重车调整装置,其总体组成基本相同。104分配阀经过多年的反复试验、优化,于1975年通过了铁道部组织的技术鉴定,并在全路推广应用,成为我国铁路旅客列车主型空气制动机。103分配阀也于1978年通过了铁道部组织的技术鉴定。103及104分配阀的研制成功和推广应用,为提高我国铁路铁路运输做出了重要贡献。

图5 客车上104空气制动机示意图

1979年四方所与天津厂合作开展F8制动机研制工作。F8制动机(参见图6)主阀属于三压力机构,可以实现阶段缓解。由于主阀属于三压力机构,缓解时需要列车管压力达到接近工作风缸压力时,制动缸压力才能降到零,因此缓解时间长。这与二压力分配阀有较大差异。为了解决这一问题,辅助阀设计成二压力机构,通过转换盖板转换。F8型制动机采用全橡胶密封结构,取消了金属研磨件,有利于制造和检修,并延长了检修期。在25辆客车编组时,常用制动波速为213~236 m/s,紧急制动波速为234~246 m/s。其制动缸压力直接受列车管控制,制动和缓解时纵向冲动小,适合于长编组列车。

F8型分配阀1989年通过了铁道部鉴定。目前104型分配阀和F8型分配阀均在客车上使用,且可混编使用。

针对此类业务,无论是采用一般计税还是简易计税,纳税人都可以自行选择是否采用差额计税方法 (也就说可以采取通常采取的进项税额抵扣制)。

图6 F8分配阀在客车是管路安装

2.3机车制动机初期开发

我国机车制动机的发展与牵引动力的变化息息相关。在蒸汽牵引为主的年代里,仅适应于单端操纵的ET-6型空气制动机是唯一的机车制动机。20世纪60年代初期,由ET-6型演变成适应双端操纵的EL-14型机车空气制动机首先在电力机车装用,然后用于内燃机车。随着内燃机车和电力机车的发展,原有的机车制动机已经不能满足要求。为了解决旧机车制动机初充风及再充风时间长、操纵长大列车时前部车辆产生自然缓解等问题,四方所和天津厂于1973年正式开始JZ-7型机车空气制动机的研制。该制动机是在20世纪60年代为非洲坦赞铁路研制的空气-真空两用制动机的基础上,借鉴了美国26-L型机车制动机的26-C分配阀的经验。分配阀采用了二压力和三压力混合结构,设置了客车位和货车位的转换阀,分别适用于二压力或三压力的车辆制动机,可客货两用,在客车位时有阶段缓解作用。既可以双端操作也可以单端操作。制动机采用橡胶膜板等结构,取消了需研磨的回转阀和涨圈等配件。具有充风及再充风快、自动保压性能。为适应长大货物列车的需要设有过充位,缩短了列车管和副风缸的初充风和再充风时间。1974年底JZ-7型机车空气制动机(见图7)开始在东风4型内燃机车上运用考核。1978年通过了铁道部组织的技术鉴定,开始推广使用,成为我国内燃机车的主型机车制动机(JZ-7型机车空气制动机研制工作早于F8客车制动机,因此F8制动机的设计更多的借鉴了JZ-7制动机的经验和结构)。

图7 JZ-7制动机组成

1974年底,铁科院机辆所、株洲电力机车厂(当时名为田心机车车辆工厂)和株洲电力机车研究所合作开展DK-l型机车电空制动机研制工作。1975年6月试制了第1台样机,并进行了系统的地面试验。在改进了结构及工艺后,1976年5月试制成第2台样机,同年8月安装在SS1型135号电力机车上进行运用考核,同年年底至1977年初在铁科院环行线进行单机静止和运行试验,并与60辆装有GK型制动机的货车编组进行静止和运行试验,取得了良好的效果。1977年5月开始在宝成线(我国第一条电气化铁路)运用考核。DK-1制动机是通过电空制动控制器操纵电空阀,向均衡风缸充风或排风,从而控制中继阀向列车管充风或排风,实现机车及列车的制动或缓解(见图8)。它用电空制动控制器代替空气制动机的自动制动阀(大闸),具有减压准确、充排风快,可与电阻制动或再生制动起联锁作用,结构简单,便于维修。在电气发生故障而失电时可立即转入常用制动并通过故障转换装置转换为空气制动, 以保证列车运行安全。1982年通过了铁道部组织的技术鉴定,并开始在电力机车上推广应用,成为我国铁路电力机车主型制动机。

图8 DK-1制动机控制关系示意图

3 旅客列车制动技术

改革开放以后,铁路客运量和货运量大幅增加。旅客列车严重超员,虽然列车编组扩编到20辆甚至更长,仍不能满足客运量日益增长的要求。迫切需要提高客运列车运行速度。1994年12月22日广深准高速铁路正式开通运营,成为中国第1条准高速铁路,拉开了我国铁路旅客列车提速的序幕。从1997年4月1日至2004年4月18日的短短8年间,全路连续实施了5次大面积提速,主要干线客车最高速度达到160 km/h,部分区段最高速度达到200 km/h,全面加快了铁路技术进步。

我国铁路在实施提速之前,主要干线客运列车的最高运行速度长期低于110 km/h,列车速度的大幅度提高给制动系统带来了以下问题:

(1)首先是原有客车和机车均采用自动空气制动机,由于制动波速的限制,列车前后制动和缓解存在不一致问题,而且随着列车编组长度增加,首尾车开始制动及缓解的时间差增大,造成列车在加速和减速时出现很大纵向冲动。1985年在铁科院环形试验线进行了旅客列车扩编至16辆、20辆、25辆、30辆的制动性能试验(配置104分配阀、15号车钩、1号缓冲器)。试验表明,20辆编组比16辆编组纵向冲动严重的多,25辆和30辆编组在紧急制动时纵向加速度对于旅客的身体健康已构成潜在的威胁。由于制动波速偏低,并随着列车长度的增加呈下降趋势。这不仅仅影响旅客舒适度,同时也给列车运行安全造成隐患。

(2)空气制动机制动时,空走时间长,难以满足制动距离要求

图9 机车及机后15位客车制动缸压力曲线图

图10 机后1位及15位客车制动缸压力曲线

图9是采用JZ-7制动机的机车与采用F8制动机的15辆客车组成的列车制动时,机车及第15辆客车的制动缸压力上升曲线。图10是同一列车的第1辆客车及第15辆客车的制动缸压力上升曲线。从图中可以看出,编组越长后部车辆制动缸升压越慢。

(3)由于速度的提高,制动热负荷大幅度增加,踏面制动方式已经无法适应;

(4)列车速度提高后,为了尽可能缩短制动距离,必须充分利用轮轨黏着系数,增大制动力,而轮轨黏着系数是随着列车速度的增加呈下降趋势,导致列车制动时抱死滑行的可能性增大。为了防止车轮滑行,必须采取防滑措施。

3.1旅客列车电空制动技术

为了解决这些问题,国家科委和国家经委将“旅客列车电空制动技术”及相关配套技术列入“七五”国家重点科技攻关项目。1985年9月铁道部在铁科院召开了旅客列车电空制动机方案讨论会,拟定了方案、原则及技术条件,决定旅客列车电空制动系统采用104型分配阀加电空制动方案,即104电空制动机。

104电空制动机是在104空气制动机的基础上增设了控制用电磁阀,用电来操纵制动系统的制动、缓解和保压等作用。图11是104电空制动机组成示意图。

相对于104空气制动机,104电空制动机增设了制动、缓解、保压3个电磁阀,1个40 dm3缓解风缸(缓解时缓解风缸的空气进入列车管,起到加速缓解和加速充风的作用)及控制电缆。通过机车电空制动机控制各车辆的电磁阀,进而控制制动管压力增减,使自动空气制动机起制动和缓解作用(F8电空制动机与104电空制动机控制原理基本一致)。104电空制动机采用了经过改进的104C分配阀,其常用制动波速达到174~213 m/s、缓解波速为174~194 m/s、紧急制动波速为270 m/s左右。

电空制动的使用使列车的制动性能有了很大的改善,列车几乎可以同步制动和缓解,减少了列车的纵向冲动,使列车的运行更加舒适平稳。同时实现了阶段缓解的功能,缩短了列车的制动距离,尤其是缩短了列车的常用制动距离。而且自动空气制动系统可作为备用制动系统,当电空制动失效时,列车自动地转为空气制动系统,增加了列车的安全冗余。

3.2盘形制动技术

铁路机车车辆传统的制动方式是采用闸瓦与车轮产生摩擦的踏面制动(闸瓦制动)方式。由于闸瓦摩擦面积小,大部分的制动热负荷由车轮来承担。速度越高车轮承受的制动热负荷也越大,车轮踏面温度也会越高。这不但会加快踏面磨耗,甚至有出现裂纹或剥离的危险,同时由于温度上升,使得闸瓦磨耗加剧、摩擦系数下降。上述情况既影响使用寿命也影响行车安全。一般情况下,踏面制动只适用于速度120 km/h以下的列车。显然,传统的踏面制动已经不能满足提速旅客列车对制动系统的要求。

图11 104电空制动机组成

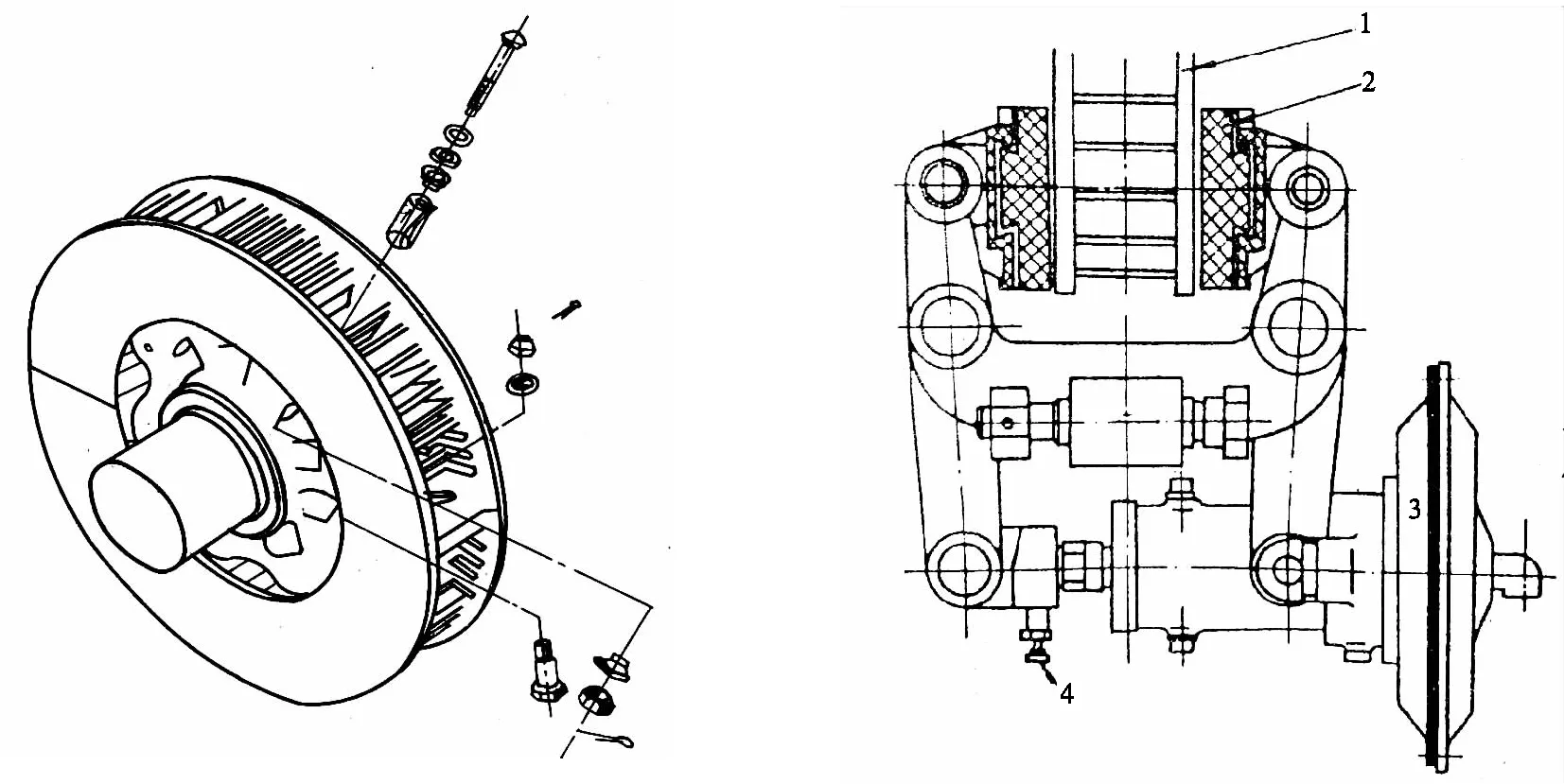

盘形制动是在车轴或车轮辐板两侧安装制动盘,用制动夹钳使闸片夹压制动盘侧面,通过摩擦产生制动力(如图12所示)。由于盘形制动作用力不在车轮踏面上,可以大大减轻车轮踏面的热负荷和机械磨耗,而且制动平稳、噪声小。盘形制动的摩擦面积相对较大,可根据需要安装若干套,其制动效果明显高于踏面制动,因此速度120 km/h以上的列车普遍采用盘形制动。

图12 踏面制动及盘形制动示意图

盘形制动方式于1935年开始在法国铁路应用,我国铁路首次应用盘形制动是1958年,当年四方厂邀请铁科院机辆所和上海交通大学参与设计、1961年生产的低重心客车采用了轮装制动盘。由于当时客车技术水平和经验不足,低重心客车并没有投入使用。四方厂在1961年生产了我国第1列、也是我国第1代双层客车上采用了铸钢轴装制动盘,该车一直运行到1982年。

1989年8月第2代速度120 km/h双层旅客列车开始在沪宁线投入运营。该车采用了铁科院研制的H300型大功率制动盘、带闸片间隙自动调整功能的制动夹钳单元及匹配的合成闸片(如图13所示)。在此之前,国内铁路车辆使用的制动盘主要是进口产品。上世纪70年代铁科院等单位开始对制动盘进行深入研究,铁科院曾经对包括普通灰铸铁、高强度灰铸铁、球墨铸铁、25号铸钢、40号铸钢、稀土合金铸铁、镍铬钼合金铸铁、铬钼铜合金铸铁等进行了各种常温机械性能、物理性能试验、高温机械性能 (最高温度达到800 ℃) 及高温疲劳性能试验。选择了在常温及高温下机械性能较好、热膨胀系数较小、热传导系数较高的一种特种铸铁作为双层客车及后续提速客车的制动盘材质。

图13 H300型制动盘及制动夹钳单元

1982年铁科院机辆所首次在1∶1试验台对制动盘温度场进行了实物测试,并采用在制动盘嵌入热电偶的方法,对制动盘面温度及梯度进行测量。在H300制动盘研制过程中,铁科院在国内首次利用计算机对制动盘进行了温度场及热应力场仿真模拟计算。1990年铁科院机辆所在国内首次在1∶1制动动力试验台上进行了制动盘的热应力场测试。

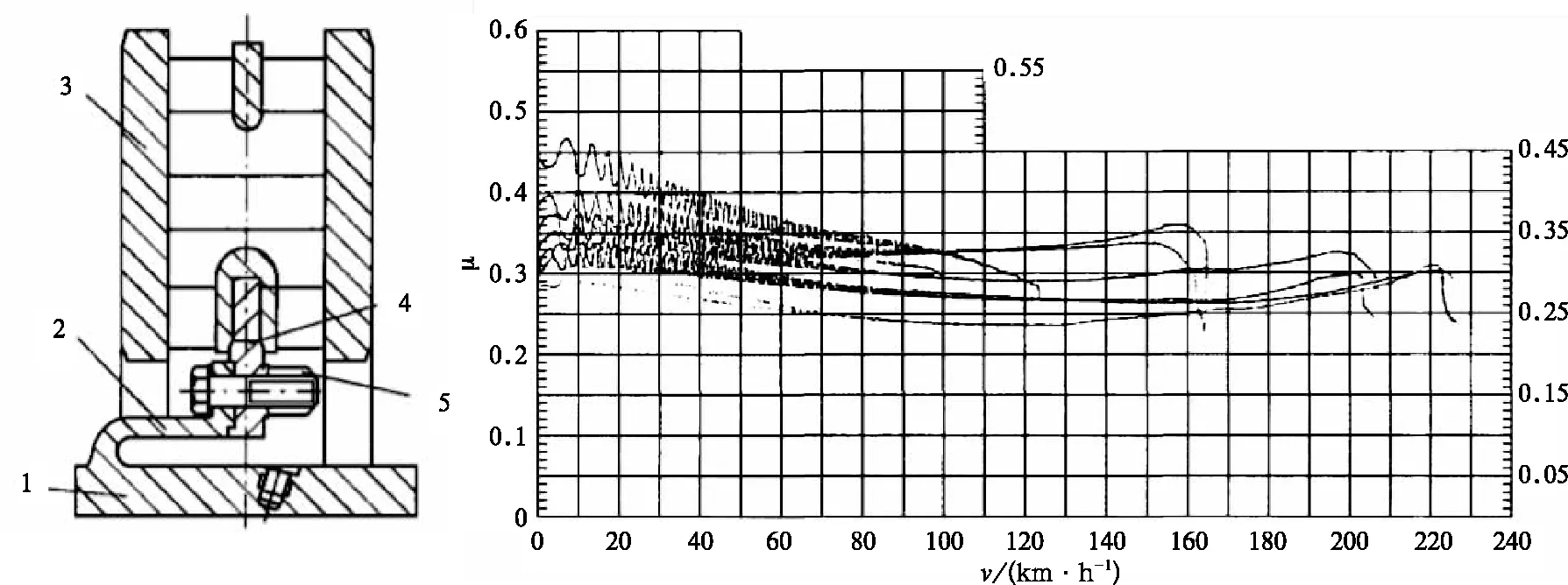

H300型制动盘为分体式结构,为适用于更高速度的需要,铁科院又研制了双金属整体式结构的H3200型制动盘(如图14所示)。H3200型制动盘摩擦环采用双金属铸造,摩擦部分为合金铸铁,摩擦环中间与盘毂的连接部分为钢芯,将铸铁熔铸在钢芯上。这种结构既可以发挥钢的强度及韧性的优点,又可以利用合金铸铁良好的摩擦特性,可用于速度超过200 km/h的客车。盘形制动的摩擦盘与闸片间的摩擦系数是影响其制动性能的关键因素。与H3200型制动盘匹配的是半金属合成闸片,台架试验表明摩擦副的摩擦系数具有比较好的稳定性。

1992年6月在铁科院环行线分别对安装了铁科院盘形制动装置的浦镇厂准高速双层客车、长客厂和四方厂生产的准高速客车,进行单车溜放制动试验,最高试验速度为162 km/h,盘形制动装置具有良好的制动性能。铁科院盘形制动装置自1993年开始在准高速客车和提速客车推广应用。

3.3电子防滑技术

我国铁路机车车辆牵引力和制动力实现的基础是轮轨间的黏着。因此,目前采用的制动方式均属于黏着制动。对于黏着制动而言,制动时轮轨间产生最大纵向力Fmax(制动力)与黏着系数μ必须满足下述关系才能保证制动力的实现(式中Q为制动时轮轨间的垂直力)。

Fmax≤Qμ

当制动力小于黏着力时不会发生滑行。反之,将导致制动力急剧下降,可能出现滑行甚至轮对抱死现象,不仅使制动距离延长,而且影响列车的运行安全。在设计制动系统时,总是希望尽可能利用轮轨黏着,以实现尽可能短的制动距离。但是轮轨黏着状态是复杂多变的,使制动力可能接近甚至大于黏着力。解决这一问题的有效途径就是采用防滑控制装置。

早期的防滑技术是采用机械式防滑装置。1966年四方厂和四方所共同研制了我国第1代机械防滑器,并装在1967年出厂的25.5 m客车和发电车上。铁科院也曾经进行了机械防滑器的研制。机械防滑器基本原理如图15所示。当车辆出现滑行时,车轮转速会突然下降,防滑器内的飞轮及凸轮盘因其惯性离心力作用,与主动杆产生相对转动,使主动杆沿凸轮盘斜坡上移,进而推动移动杆左移,使与制动缸相连接的排风阀室压力空气迅速排向大气。

图14 H3200型制动盘及摩擦副的摩擦系数曲线

1-转动杆;2-轴承套筒;3-飞轮;4-凸轮盘;5-主动杆;6-移动杆;7-排气阀杆;8-排风阀柱塞;P-排气阀口;C-制动缸接口;D-分配阀接口;R-副风缸接口;G-排风阀G口,接传感器;F-小孔。图15 机械防滑器基本原理

机械式防滑器的防滑作用滞后时间长、灵敏度低,可靠性差。而且防滑器一旦动作就会使制动缸压力排到零 ,不但浪费了大量压缩空气,也无法根据轮轨黏着情况的变化调节制动力,延长了制动距离。由于机械式防滑器存在上述缺点,无法从根本上解决防滑问题,因此并没有得到广泛应用。

上世纪70年代出现了第1代电子防滑器,是以轮对转动的速度差为判据,具有较好的灵敏度,但所采用的分立元件有零点漂移现象,性能不稳定。上世纪80年代初期出现了采用微机控制技术的第2代电子防滑器。微机控制防滑器可以对轮对滑行、制动缓解、再黏着的全过程进行动态检测和控制,并可对控制参数或控制算法进行调整,以适应不同工况的要求。

我国铁路微机控制电子防滑器的研制启始于1982年,源于铁道部立项开展“制订我国铁路制动工况黏着系数”研究课题,并向铁科院下达了“制动黏着测试装置研制”的任务。铁科院机辆所经过4年的努力研制成功用于制动黏着系数试验研究的制动黏着测试装置。

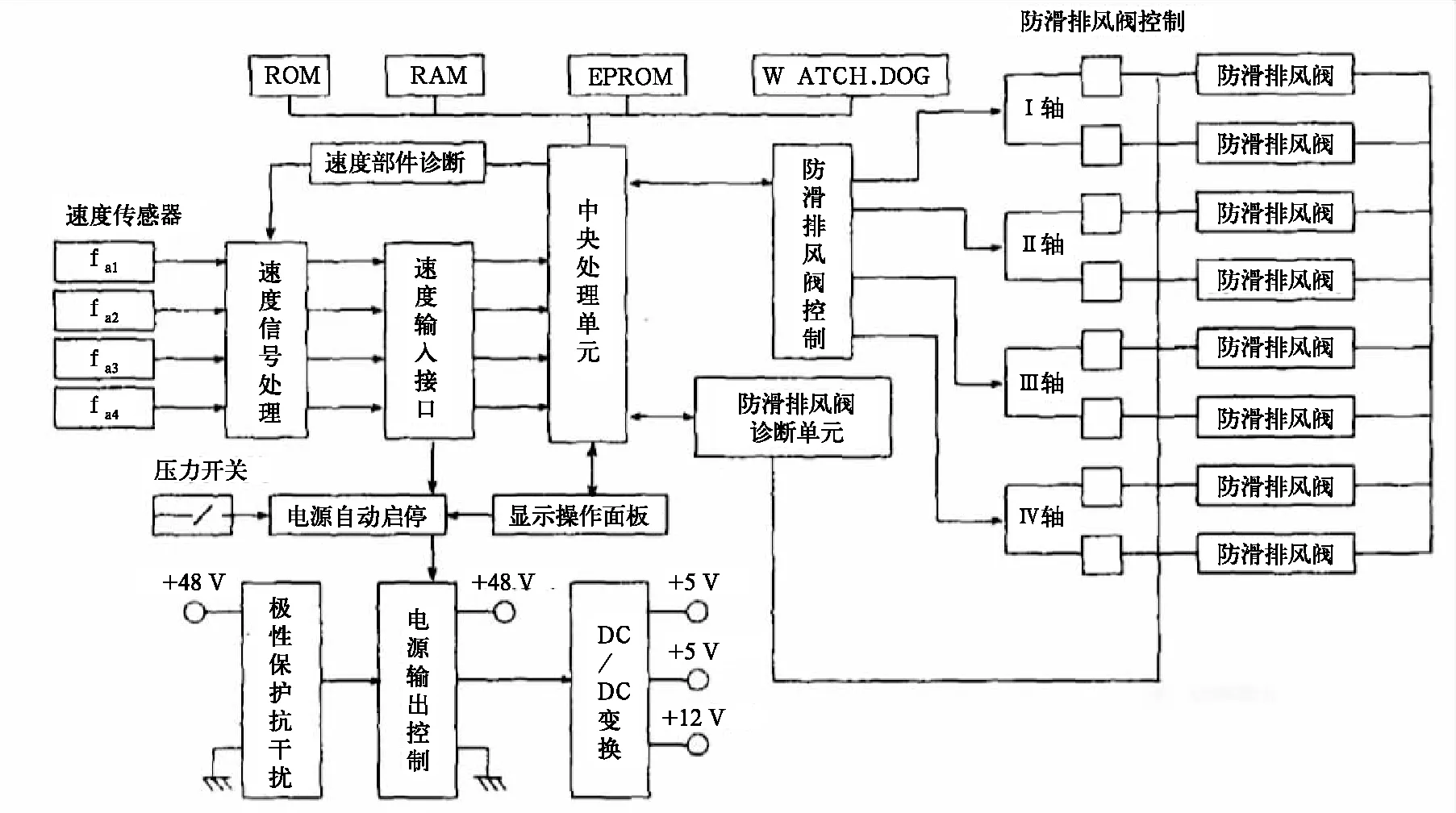

制动黏着测试装置中包括基于单板机的轮对滑行检测及防滑装置、制动力监控装置等(如图16所示)。车轴速度来自安装在车轴端部的光电脉冲发生装置。检测装置以设置的减速度和(或)两轮对的转差率为标准判断轮对是否发生滑行。制动时一旦检测到轮对的减速度或转差率达到设定值时可迅速缓解。

图16 制动黏着测试系统装置原理图

安装该装置的黏着试验车从1988年7月至1991年1月先后在济南铁路局、上海铁路局及哈尔滨铁路局开展黏着试验。这3个铁路局代表了我国3个典型的气候条件,即干燥的华北地区、多雨潮湿的南方地区和冬季严寒的东北地区。通过各种气候和人工撒水工况下的制动黏着系数测试,获得了大量的试验数据,根据试验结果分析,得出我国铁路制动黏着系数公式及黏着系数曲线(如图17所示)。

图17 我国铁路制动黏着系数曲线(≤120 km/h)

虽然这次试验研究和取得的黏着系数公式具有一定的局限性,但是它开创了我国铁路这一领域内系统试验研究的先河,结束了我国铁路没有自己的制动黏着系数的历史,为进一步深入开展这项试验研究奠定了基础。1991年12月该成果通过了铁道部组织的技术鉴定。

在制动黏着测试装置及大量试验数据的基础上,铁科院机辆所研制成功了TFX1系列微机控制电子防滑器(如图18所示)。其性能达到国外先进水平,打破了过去只有进口产品的局面,填补了我国制动技术的空白。1993年TFX1防滑器开始装车运用考核,1994年开始推广应用,成为我国铁路客车的主型防滑器。

1998年6月8日至25日,由SS8电力机车牵引试验客车在京广线郑武段进行高速试验,最高试验速度达到239.7 km/h,创造了当时的“中国第一速”。在这次试验中,SS8电力机车采用DK-1电空制动机、双管供风、电阻制动,基础制动装置采用踏面制动方式。参加试验的2辆客车安装了铁科院的盘形制动装置(制动盘为H3200型)和电子防滑器,其余车为进口产品。这次试验虽然仅进行了常用制动试验,但是由于每个机车和客车均有一个轮对为测力轮对,另有一辆客车的一个轮对为测速轮对,测力轮对和测速轮对的制动装置处于关门状态,因此整列车只有70%左右的制动力,尤其在进行制动初速229.1 km/h的常用制动试验时,机车的电阻制动出现故障,盘形制动承担了全部制动负荷,可以说制动盘和闸片经受了严峻的考验。试验过程中铁科院的电子防滑器工作可靠,轮对无一擦伤。

图18 TFX1微机电子防滑器原理图