蔬菜嫁接苗高速切割装置设计

2019-11-11柏宗春吕晓兰夏礼如

柏宗春,吕晓兰,夏礼如

蔬菜嫁接苗高速切割装置设计

柏宗春,吕晓兰※,夏礼如

(江苏省农业科学院农业设施与装备研究所,南京 210014)

针对现有嫁接机存在技术不成熟、价格较高、难以大规模推广应用的问题,提出一种采用高速蔬菜苗切割输送装置配合人工嫁接的新型嫁接模式。蔬菜苗高速切割输送装置包括穴盘输送装置、拨苗装置、切割装置和蔬菜苗输送装置等。根据切割装置结构和工作原理,分析了穴盘输送速度、拨苗轮转速和切割频率之间的关系,并进行了试验研究。试验结果表明:切割装置采用成排连续切割的方式,其蔬菜苗切割效率达到37 000株/h,能够满足嫁接流水线37个人工嫁接工位的用苗需求,达到了30工位的设计要求;刀具切割频率、拨苗轮转速需要匹配穴盘输送速度才能获得最小伤苗率和最优切割成功率。该装置的研制为规模化嫁接苗的生产提供了一种高效率、低成本的人机协同生产方式。

农业机械;嫁接;蔬菜;高速切割;蔬菜苗输送装置;拨苗装置;切割频率

0 引 言

蔬菜嫁接栽培是克服连茬病害和低温障碍最有效的途径,也是提高蔬菜优质、稳产和高产的重要措施之一,已被广泛地应用于各类蔬菜规模化生产中。随着蔬菜需求及种植规模的不断增大,传统人工嫁接由于效率低、劳动强度大,已渐渐不能满足蔬菜规模化生产的需求,对于提高嫁接效率的需求越来越迫切[1-6]。

国内外对于全自动和半自动嫁接机已有相关研究和报道。在日本、荷兰、韩国等发达国家,已有商品化的自动嫁接机,如日本关井公司的GRF800-U嫁接机,生产率可达800株/h,嫁接成功率为95%[7-8];韩国Idealsystem公司研发的针式全自动嫁接机,作业速度快,嫁接生产率可达1 200株/h[9];2010年荷兰的ISOGroup公司开发的1SO Gralt 1200全自动嫁接机,配备机器视觉系统,可适应蔬菜苗生长的差异,在只需要一人进行接穗上苗的情况下,生产率达1 050株/h,嫁接成功率可以稳定在99%[10]。国外自动嫁接机技术相对成熟,生产效率高,但其进口价格太高,且一般专机专用,对不同种类蔬菜苗的适应性不强,限制了其在国内市场的应用和推广。国内嫁接机研究起步较晚,包括台湾地区在内,目前虽然有多家研究机构在开展自动化嫁接技术的研究[11-15],但是仍然没有脱离实验室样机阶段,距离大规模推广应用还有一定距离。

基于以上原因,尽管全自动嫁接机具有生产效率高、节省人工成本及自动化程度高等诸多优势,但限于自动嫁接机的成本和技术水平以及中国农业生产条件和生产模式的限制,目前国内蔬菜苗嫁接机械化程度仍然较低,大部分嫁接操作仍由人工完成。规模化的人工嫁接流水线,其主要操作过程包括:蔬菜苗输送、切割、对接、固定等操作。通过调研发现,整个嫁接流程中蔬菜苗的人工输送和切割环节,约占用整个嫁接时间的50%~60%,劳动量大,效率低,切割质量不稳定,严重影响嫁接效率和质量;而在操作要求较高的蔬菜苗的对接和固定环节,熟练工人生产率可达900~1 000 株/h,已接近某些自动嫁接机的水平,且嫁接工人可以掌握多种嫁接方法,能够适应不同种类蔬菜苗的嫁接操作。结合人工嫁接过程的研究,考虑若将耗时耗力的切割输送环节采用机械化操作,配合人工嫁接操作,待嫁接的穗木和砧木苗分别经过并行设置的自动化切割装置,完成穗木和砧木的自动切割,并通过输送装置送至人工嫁接工位,由嫁接工人完成最后砧木与穗木的连接和固定操作。这种模式可以在人机协作情况下,发挥人工嫁接和机械切割的各自优点。在这种人机协作的嫁接模式下,预计嫁接效率可提高一倍以上,这样既提高了嫁接效率,降低嫁接成本,又可保证嫁接质量。

为了实现这种新的嫁接生产方式,需要蔬菜嫁接苗高速切割和输送装置。然而,现有自动嫁接机的自动切割装置大多采用单株夹持后切割的操作方式[16-21],切割效率较低,无法满足规模化流水作业需求,因此急需开发蔬菜苗高速切割输送装置。本文针对人工嫁接流水线中,蔬菜苗的切割和输送环节劳动强度大、生产效率低的问题,提出一种蔬菜苗高速切割及输送装置,对其结构设计和性能试验展开一系列的研究工作。由于砧木和穗木切割过程类似,只是切割位置略有区别,因此2种切割装置结构原理基本一致,本文以穗木切割装置为研究对象。

1 切割输送装置结构设计

1.1 切割输送装置要求

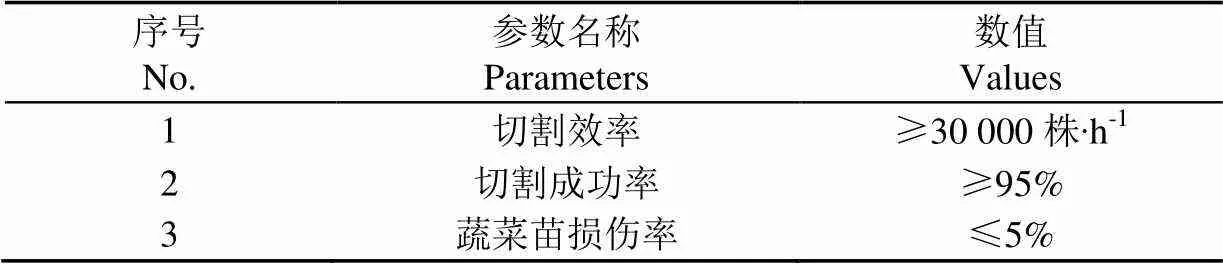

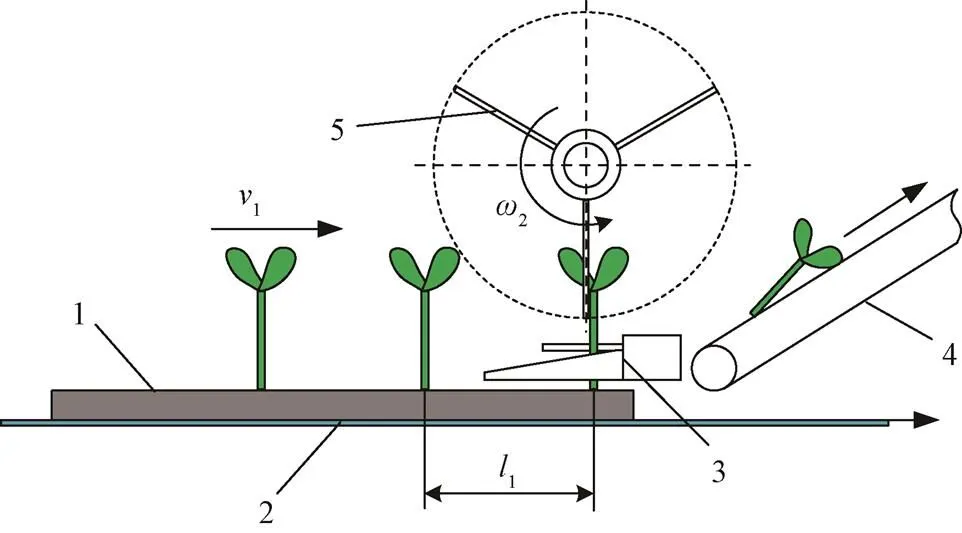

所提出的人机协作式嫁接流水线的操作流程为:砧木和穗木苗穴盘分别经过并行设置的切割装置切割后形成穗木和砧木,再通过输送装置输送到人工嫁接工位,由人工完成砧木和穗木的连接和固定。穗木蔬菜苗切割输送装置完成的操作包括:蔬菜苗穴盘的输送、蔬菜苗的切割、切割后穗木与穴盘的分离及其输送。经调研熟练工人人工嫁接效率约为400~500株/h,若省去蔬菜苗人工切割环节,人工嫁接效率可提高至900~1 000株/h。为了满足流水线生产效率的需要,经调研测算切割装置的切割效率要能够满足流水线30个嫁接工人的蔬菜苗需求,人工嫁接效率以1 000株/h计算,则单台切割装置每小时提供嫁接用蔬菜苗≥30 000株/h,提出蔬菜苗切割输送装置设计性能参数如表1所示。

表1 切割性能参数要求

为适应蔬菜苗自动化切割的要求,所提出的嫁接流水线采用的嫁接方法主要采用平接法和针接法。平接法和针接法要求砧木和穗木切口平齐,这对切割装置而言,需要保证切割刀具的切割方向与蔬菜苗茎保持垂直。

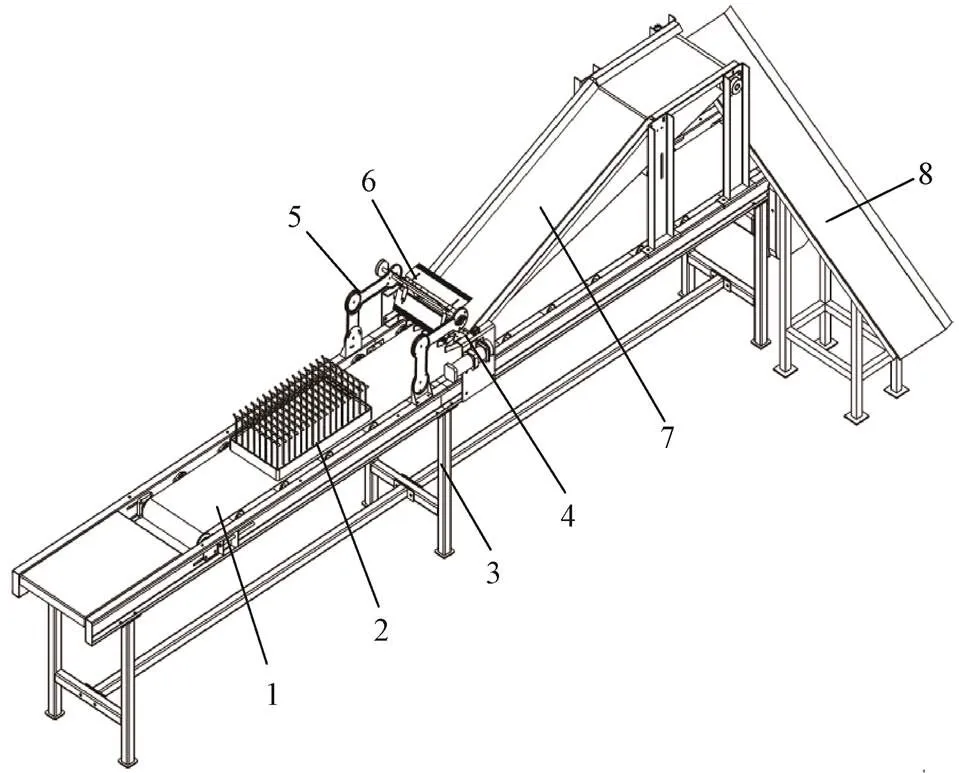

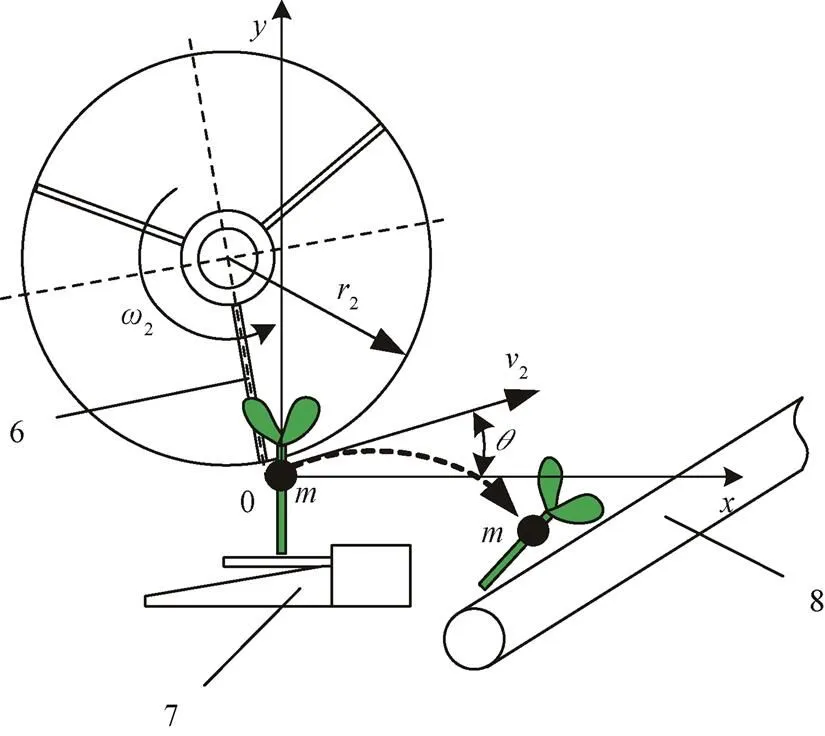

1.穴盘输送装置 2.蔬菜苗穴盘 3.支架 4.切割装置 5.拨苗轮支架 6.拨苗装置 7.穗木输送装置 8.滑槽

1.2 蔬菜苗几何参数及力学特性

该嫁接流水线操作的主要蔬菜苗种类为茄科蔬菜苗,育苗方式为室内穴盘育苗,穗木苗苗龄20 d左右。以典型的茄子和辣椒品种为操作目标苗,经统计茄子苗的子叶高度为(130±20)mm,苗茎(4±1)mm;辣椒苗的高度为(150±15)mm,苗茎(3±0.5)mm。嫁接用蔬菜幼苗在机械自动化操作过程中极易损伤,了解其力学特性可为切割输送装置结构设计提供参考。这里主要关心蔬菜苗的夹持损伤临界压强和剪切力。研究表明,茄科嫁接用幼苗的夹持损伤临界压强一般在780~930 kPa,切断剪切力一般小于5 N,且斜切力小于正切力[3,22-23]。

1.3 总体方案

通过对几款蔬菜苗自动嫁接装置的上苗[24-28]和切割装置[29-31]的研究发现:现有装置为实现蔬菜苗的切割需要完成上苗、夹持、切割等几个动作,多采取逐棵切割方式,效率较低[22-26]。为提高切割速度,本文提出一种整盘连续切割的蔬菜苗切割方式,即多切割刃并行配置,穴盘蔬菜苗成排切割,省去蔬菜苗夹持过程,使切割过程连续不中断,以提高切割效率。

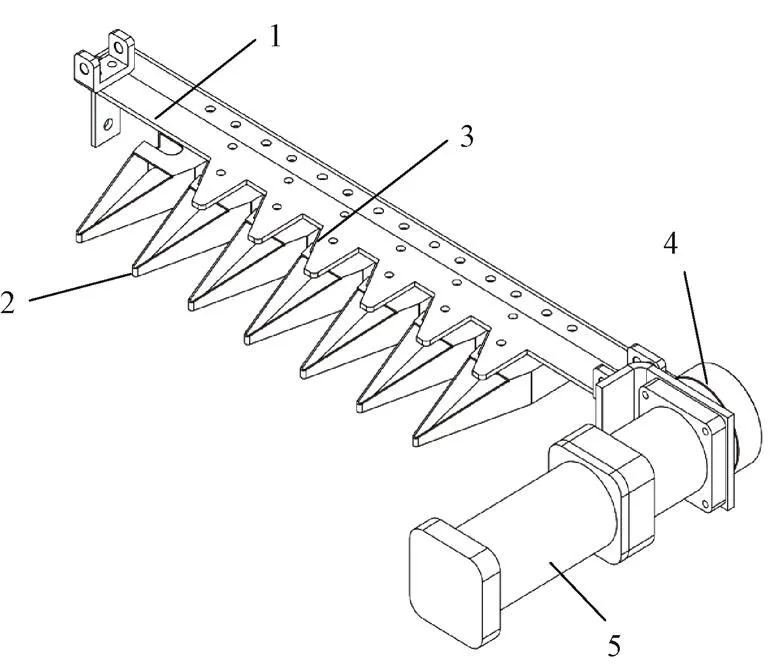

所设计的蔬菜苗切割输送装置如图1所示,其主要包括穴盘输送装置、蔬菜苗穴盘、支架、切割装置、拨苗轮支架、拨苗装置、穗木输送装置和滑槽等几部分。基本工作原理为:蔬菜苗穴盘由苗盘输送装置输送至切割装置,切割刀具往复切割将一排蔬菜苗切断,此时拨苗轮转动带动拨苗叶片将切断的穗木拨至穗木输送装置,而穴盘则沿着穴盘输送装置继续向前运动,完成穗木和穴盘的分离。切割装置每次完成一排蔬菜苗的切割,切割输送过程连续不中断,极大地提高了切割输送效率。

1.4 切割装置

蔬菜苗切割装置的结构如图2a所示,主要包括刀片支架、分苗器、切割刀片、偏心轮和驱动电机。切割刀片安装在刀片支架上,刀片支架与偏心轮连接,当驱动电机驱动偏心轮转动时,带动刀片支架在分苗器上方来回往复做切割动作,成排的蔬菜苗经分苗器梳理后,被往复运动的刀片切断,实现蔬菜苗的成排切割。

为了解决穴盘中存在的蔬菜苗向两侧倾斜问题,提出一种倾斜坡度的分苗器设计,该分苗器沿着蔬菜苗输送方向设置具有一定坡度的斜板,在蔬菜苗输送过程中,倾斜的蔬菜苗沿着斜板不断升高,最终逐渐扶正,从而保证切割刀片顺利切断蔬菜苗。

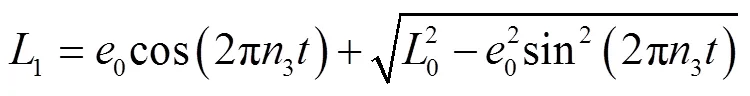

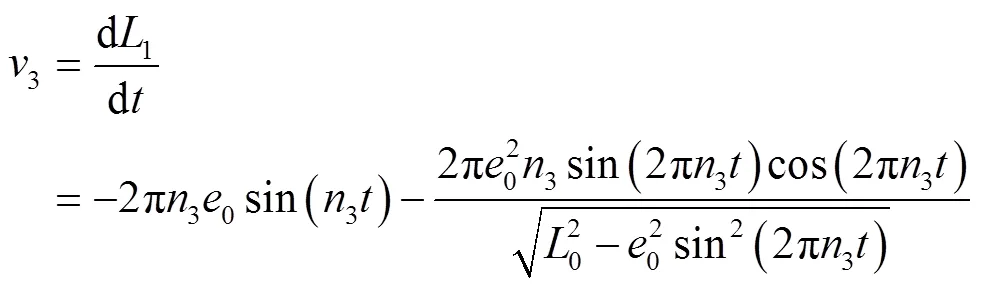

切割装置靠切割刀片与蔬菜苗的相对运动实现蔬菜苗的切断,因此刀片的运动影响蔬菜苗的切割质量。这里通过机构运动分析来研究刀片的切割运动。切割刀片驱动机构原理如图2b所示,切割刀片通过连杆0与偏心轮连接,偏心轮在切割电机的驱动下带动切割刀片往复运动,则刀片与电机中心的距离可表示为

则刀片切割速度为

a. 切割装置结构

a. Structure of cutting device

b. 切割刀片驱动机构简图

b. Sketch of driving mechanism of cutting blade

1.刀片支架 2.分苗器 3.切割刀片 4.偏心轮 5.驱动电机

1.Blade holder 2.Divider 3.Cutting blade 4.Eccentric wheel 5.Motor

图2 切割装置结构及驱动原理示意图

Fig.2 Structure and sketch of driving mechanism of cutting device

切割刃的运动速度由驱动电机的转速控制,电机转速越高,刀具切割速度越快,且刀具在其运动行程中点时达到最大速度。为了获得较好的切割质量,需要在保证较高的电机转速的同时,保证蔬菜苗位于切割行程的中间位置。

1.5 拨苗装置

为了实现蔬菜苗的连续切割,需要完成切断后的蔬菜苗与穴盘的分离,并将穗木移动到输送装置上,这里设计了带拨苗叶片的旋转拨苗装置。

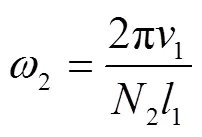

拨苗装置(图3a)主要包括:拨苗轮支架、转轴、拨苗叶片、驱动装置等。其工作原理简述为:驱动装置驱动转轴带动拨苗叶片转动,当拨苗叶片转过蔬菜苗时,切割装置将蔬菜苗切断,这时在拨苗轮的作用下,蔬菜苗倒向蔬菜苗输送装置。为了实现准确的拨苗动作,需拨苗轮转速与切割速度准确配合。

蔬菜苗被剪切后,穗木在拨苗轮的作用下作抛物运动,不考虑穗木变形、旋转,其质心运动轨迹可简化如图3b所示,质心运动过程可描述为如下

其中

则

a. 拨苗装置结构

a. Structure of seedling pulling device

b. 拨苗过程示意图

b. Diagram of seedling pulling process

1.拨苗轮叶片 2.拨苗轮支架 3.驱动电机 4.分苗器 5.切割刀片 6.拨苗叶片 7.切割装置 8.穗木输送装置

1.Blade of seedling pulling wheel 2.Support of seedling pulling wheel 3.Motor 4.Divider 5.Cutting blade 6.Blade of seedling pulling wheel 7.Cutting device 8.Scion conveying device

图3 拨苗装置结构及拨苗过程示意图

Fig.3 Structure and process of seedling pulling device

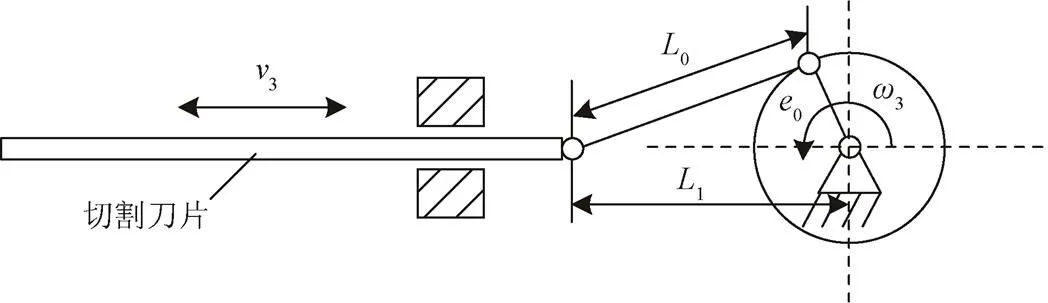

1.6 切割过程分析

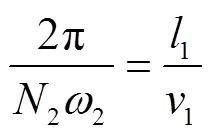

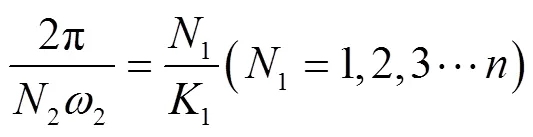

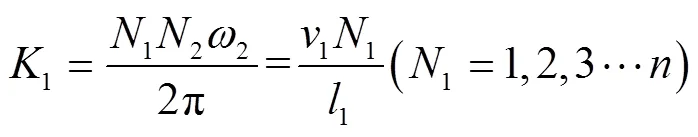

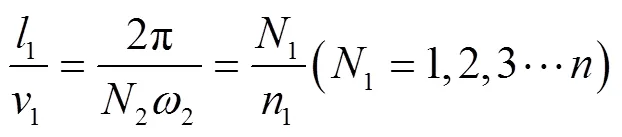

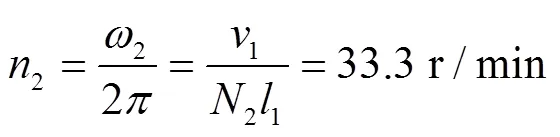

为了拨苗叶片能够准确作用在被切割蔬菜苗上,要求蔬菜苗输送到切割位置时,拨苗轮的拨苗叶片也恰好旋转到切割位置,如图4所示,则拨苗轮转速与穴盘输送速度之间应满足如下关系

即

1.蔬菜苗穴盘 2.输送带 3.切割装置 4.穗木输送装置 5.拨苗叶片

1.Seedling tray 2.Conveyor belt 3.Cutting device 4.Scion conveying device 5.Blade of seedling pulling wheel

图4 蔬菜苗切割过程示意图

Fig.4 Diagram of seedling cutting process

为了顺利实现切割后的穗木被拨苗叶片拨到输送带上,要求拨苗叶片转到蔬菜苗位置时,切割刀片已完成蔬菜苗切割动作,则拨苗轮转速与切割装置的切割速度之间应满足如下关系

结合式(8)可得

为了顺利实现每棵蔬菜苗的切割,要求输送装置输送蔬菜苗前进一个穴盘穴间距时,拨苗装置恰有叶片运动到达蔬菜苗切割位置,而此过程中切割刀具至少完成一次切割动作。结合式(12),在蔬菜苗穴间距确定的情况下,拨苗轮的旋转角速度与蔬菜苗穴盘的输送速度成正比,与叶片数量成反比;切割频率与蔬菜苗穴盘的输送速度成正比;而蔬菜苗穴盘的输送速度关系到蔬菜苗的切割效率,随着输送速度的增大,蔬菜苗切割输送效率提高,拨苗轮转速和切割速度也要相应提高,以配合实现蔬菜苗的顺利切割。在蔬菜苗穴盘输送速度一定的情况下,若切割频率低于式(11)计算值,则会造成蔬菜苗漏切,影响切割成功率;若拨苗轮转速高于式(9)计算值,则拨苗操作会发生在切割之前,容易造成蔬菜苗损伤;若拨苗轮转速低于式(9)计算值,则会造成切割后的蔬菜苗不能及时输送而堆积在切割位置,造成挤压或复切而损伤。因此,蔬菜苗穴盘输送速度、切割频率和拨苗轮转速三者之间需要满足式(12)的理论关系时,蔬菜苗切割输送装置才能在获得较高的切割成功率的同时减少伤苗情况的发生。

2 试验研究

为研究所设计的蔬菜苗切割输送装置的实际工作效果,并对理论分析的蔬菜苗穴盘输送速度、拨苗轮转速和切割频率这3个切割参数的配合关系进行验证,需对蔬菜苗切割输送装置进行试验研究。

2.1 试验方案

1)基本方案

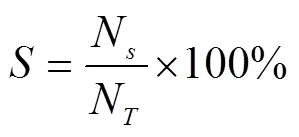

根据所设计的蔬菜苗切割输送装置结构试制试验样机(图5a、5b和5c),通过实际蔬菜苗的穗木切割来对其进行性能试验研究(5d)。选择一致性较好(苗高相近,斜苗较少)的辣椒苗、茄子苗和西瓜苗,作为试验用苗。调整不同切割参数对穴盘蔬菜苗进行切割试验,主要试验内容包括切割效率和切割质量。对于切割质量主要考量切割成功率和伤苗率2个指标。每次切割完成后,检查每个穴盘中没有切掉的蔬菜苗,用于计算切割成功率;对切下的蔬菜苗穗木,检查其茎叶是否存在损伤,以计算伤苗率,其计算方法如下

2)切割参数理论计算

试验用蔬菜苗的育苗穴盘规格为72穴,尺寸280 mm×540 mm,蔬菜苗沿输送方向苗间距1=45 mm。装置设计切割效率≥30 000株/h,换算为育苗穴盘为416.7盘/h,考虑实际输送时育苗穴盘之间可能存在间隙,因此理论计算时按切割效率≥500盘/h,计算得蔬菜苗穴盘的输送速度1≥75 mm/s。根据公式(12),拨苗轮叶片数2=3,则可求得理论拨苗轮转速为

若取1=1,则切割频率1=1.67,该值为理论切割频率的最小值。考虑切割频率太低会导致切割刀具速度太低,从而影响蔬菜苗切割质量,实际切割时可适当提高切割频率。

2.2 结果分析

2.2.1 蔬菜苗切割效率试验

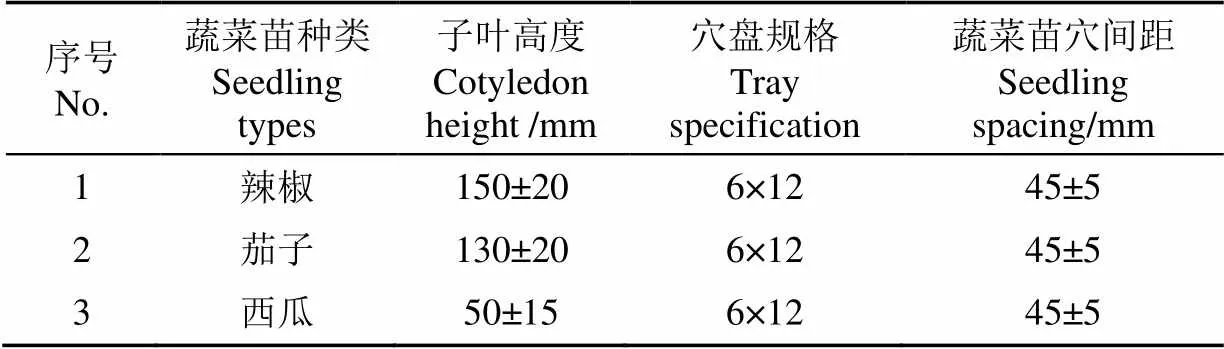

为了测试切割输送装置对蔬菜苗穗木的切割效果,分别对辣椒、茄子和西瓜蔬菜苗进行了切割输送试验。试验用3种蔬菜苗的基本参数如表2所示。

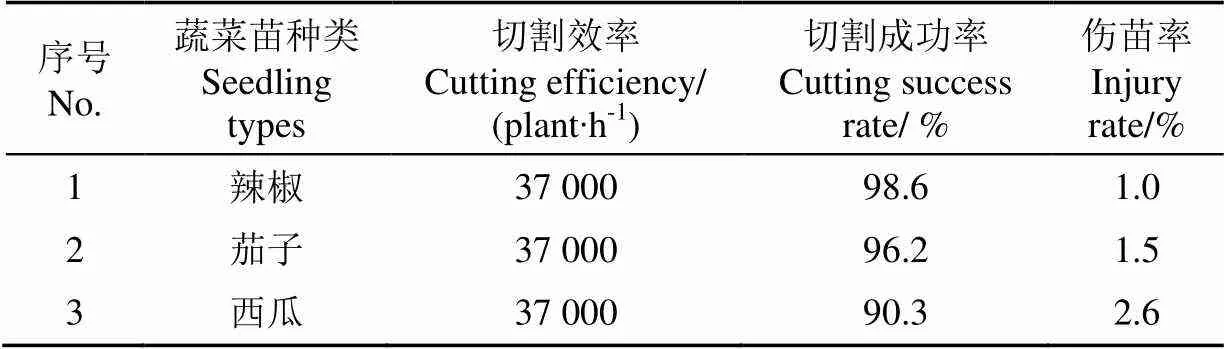

表2 试验用蔬菜苗基本参数

根据切割参数理论分析结果,选取基本切割参数为:切割频率8次/s、拨苗轮转速36 r/min,穴盘输送速度80 mm/s。采用相同的切割、拨苗和输送控制参数,对3种蔬菜苗分别进行了3盘(72×3=216株)切割试验,试验结果如表3所示。其切割速度达到514盘/h,即37 000株/h,高于设计要求的30 000株/h,达到预期目标。

对比3种蔬菜苗的切割试验结果(表3)可以看出,辣椒苗的切割效果最好,茄子次之,西瓜苗最差。主要原因为:辣椒苗茎硬度高,且较直,一致性最好,茄子次之,而西瓜苗子叶较矮,苗茎较软,容易倾斜,切割时容易漏苗,且蔬菜苗容易缠在拨苗轮叶片上造成蔬菜苗损伤。因此,嫁接输送装置的切割效果受到蔬菜苗种类的影响较大,蔬菜苗硬度高,一致性越好,其切割效果越好;对于苗茎较软的蔬菜苗,容易因蔬菜苗倾斜产生漏切,且会因缠苗而增加伤苗率。

表3 不同蔬菜苗切割试验结果

2.2.2 切割参数的匹配验证

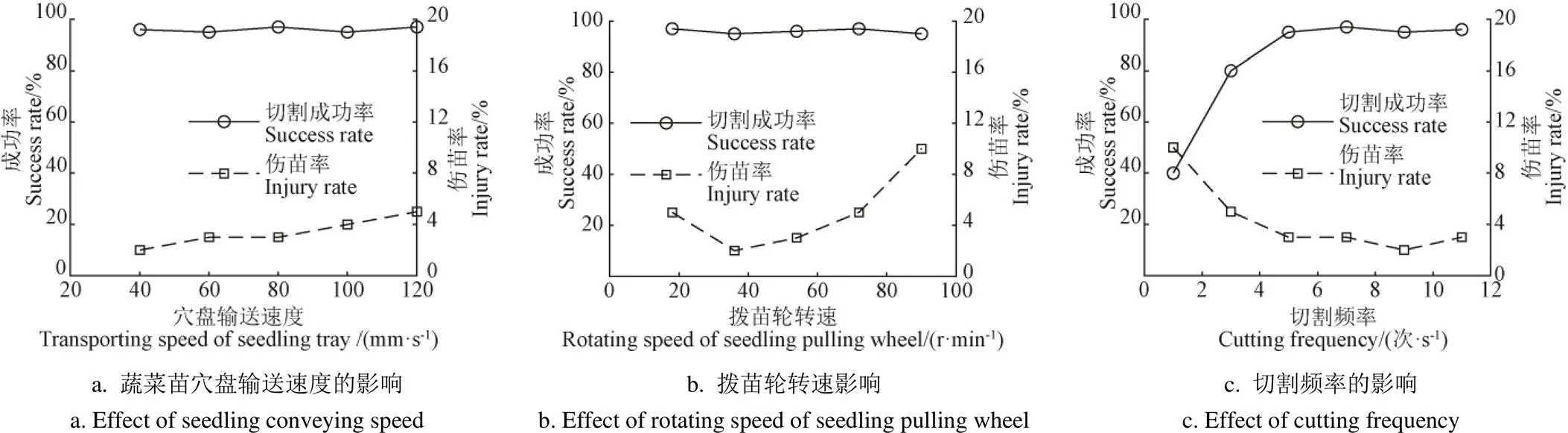

以辣椒苗为试验对象,研究切割输送参数对切割效果的影响。每种切割参数条件下分别进行3盘蔬菜苗的切割试验,并统计蔬菜苗的切割成功率和伤苗率。在满足装置切割效率≥30 000株/h,选用72穴规格育苗穴盘的条件下,根据上文切割参数的理论计算得到切割参数为:穴盘输送速度≥75 mm/s,切割频率≥1.67次/s,拨苗轮转速≥33.3 r/min。综合考虑输送及切割的实际装置的实际情况,这里选取穴盘输送速度80 mm/s、切割频率8次/s(考虑刀片速度太低,切口质量不高)、拨苗轮转速36 r/min作为试验的基础参数,设定穴盘输送速度的变化范围为40~120 mm/s,切割频率的范围为1~12次/s,拨苗轮转速范围为20~90 r/min,试验结果如下:

1)穴盘输送速度的影响

在恒定的拨苗轮转速和切割频率下(切割频率8 次/s、拨苗轮转速36 r/min),从低到高增大穴盘输送速度,可得蔬菜苗切割成功率和伤苗率变化曲线如图6a所示。可以看出穴盘输送速度从40 到120 mm/s的变化过程中,蔬菜苗切割成功率略有波动,但变化趋势不明显,这主要是由于切割频率相对于这时的穴盘输送速度是足够高的,因而,输送到切割刃的蔬菜苗都能被及时切断,切割成功率的主要影响因素为蔬菜苗的一致性,因而切割成功率波动不明显。当蔬菜苗穴盘输送速度较快时,拨苗轮转速不够,不能及时将切断的蔬菜苗拨到输送带上,造成蔬菜苗的挤压,从而造成蔬菜苗损伤的增加。

2)拨苗轮转速影响

在恒定穴盘输送速度和切割频率的情况下(切割频率8次/s、穴盘输送速度80 mm/s)随着拨苗轮转速的增加,切割成功率变化不大,而伤苗率先减小后增大(图 6b)当拨苗轮转速为36 r/min左右时,伤苗率最小。这也进一步证实了切割成功率主要受穴盘输送速度和切割频率的影响,而拨苗轮转速对其影响较小。随着拨苗轮转速的增加,拨苗轮叶片与蔬菜苗的接触速度也增大,因而在较快的拨苗速度下也更容易造成蔬菜苗的损伤。

3)切割频率的影响

在穴盘输送速度和拨苗轮转速恒定的情况下(拨苗轮转速36 r/min、穴盘输送速度80 mm/s),可以得到切割质量随切割频率变化关系如图6c所示,可以看出在切割频率低于4次/s的情况下,切割成功率急剧减小,而伤苗率迅速升高。由穴盘输送速度、拨苗轮转速和切割频率之间的理论分析可知,切割频率太低,则会出现蔬菜苗到达切割刀具时来不及切割就在输送带的作用下由切割装置下部通过,出现较多的漏苗现象,从而使得切割成功率急剧下降,切割频率越低,漏苗越严重;同时由于切割不及时,造成了蔬菜苗与切割装置出现摩擦现象,从而造成伤苗率的上升。当切割频率高于一定值后(如图6c中4次/s),切割频率的增加几乎对切割效果没有影响,该定值与理论分析结果吻合。

综上所述,蔬菜苗切割成功率主要受到刀具切割频率的影响,当切割频率满足式(11)(其中1≥2)时,切割成功率几乎不受切割频率增加的影响;伤苗率主要受到拨苗轮转速的影响,当其偏离式(9)计算值时,伤苗率上升。切割参数的试验结果与理论分析结果基本吻合。

注:穴盘输送速度试验:切割频率为8 次∙s-1,拨苗轮转速为36 r∙min-1;拨苗轮转速试验:切割频率为8次∙s-1,穴盘输送速度为80 mm∙s-1;切割频率试验:拨苗轮转速为36 r∙min-1,穴盘输送速度为80 mm∙s-1。

3 结 论

本文提出一种嫁接用蔬菜苗快速切割输送装置,根据工作原理对切割输送参数进行了理论分析,并对切割输送装置展开了试验研究,得到结论如下:

1)所提出的蔬菜苗切割输送装置采用成排连续切割工作方式,其蔬菜苗切割效率达到37 000株/h,能够满足嫁接流水线37个人工嫁接工位的用苗需求,达到了30工位的设计要求;

2)通过对不同种类蔬菜苗的切割试验可以看出,切割装置的切割效果受蔬菜苗自身特性的影响:秧苗硬度高,一致性越好,其切削效果越好;对于苗茎较软的秧苗,容易因秧苗倾斜产生漏切,且会因缠苗而增加伤苗率;

3)不同切割输送参数试验结果表明:蔬菜苗切割成功率主要受到刀具切割频率的影响,当切割频率大于2倍匹配计算值时,切割频率的增加对切割成功率的影响不大;伤苗率主要受到拨苗轮转速的影响,当其偏离匹配计算值时,伤苗率上升,该试验结果与理论分析基本吻合。

[1] 王锋锋,刘明刚,吴晓峰, 等. 国内外苗木嫁接机器人研究现状及发展趋势[J]. 林业机械与木工设备,2011,39(1):16-18. Wang Fengfeng, Liu Minggang, Wu Xiaofeng. Development trend of domestic and foreign seedling grafting robots[J]. Forestry Machinery & Woodworking Equipment, 2011, 39(1): 16-18. (in Chinese with English abstract)

[2] 辜松,杨艳丽,张跃峰,等. 荷兰蔬菜种苗生产装备系统发展现状及对中国的启示[J]. 农业工程学报,2013,29(14):185-194. Gu Song, Yang Yanli, Zhang Yuefeng, et al. Development status of automated equipment systems for greenhouse vegetable seedlings production in Netherlands and its inspiration for China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 185-194. (in Chinese with English abstract)

[3] 吕谷来. 蔬菜嫁接机器人关键技术的研究[D]. 杭州:浙江大学,2010. Lv Gulai. Research on Key Technologies of Vegetable Grafting Robot[D]. Hangzhou: Zhejiang University, 2010. (in Chinese with English abstract)

[4] 柏宗春,吕晓兰,陶建平. 国内外蔬菜嫁接机的研究现状[J].农业开发与装备,2017,23(3):76-79. Bai Zongchun, Lv Xiaolan, Tao Jianping. Research status of vegetable grafting machines at home and abroad[J]. Agricultural Development and Equipment, 2017, 25(3): 76-79. (in Chinese with English abstract)

[5] 王家胜,张峰峰,刘志波,等. 蔬菜自动嫁接装备及技术研究进展[J]. 青岛农业大学学报:自然科学版,2017,34(4):303-307. Wang Jiasheng, Zhang Fengfeng, Liu Zhibo, et al. Advances in vegetable automatic grafting equipment and technology[J]. Journal of Qingdao Agricultural University: Natural Science, 2017, 34(4): 303-307. (in Chinese with English abstract)

[6] 张凯良,褚佳,张铁中,等. 蔬菜自动嫁接技术研究现状与发展分析[J]. 农业机械学报,2017,48(3):6-18. Zhang Kailiang, Chu Jia, Zhang Tiezhong, et al. Development status and analysis of automatic grafting technology for vegetables[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3): 6-18. (in Chinese with English abstract)

[7] 森川信也,西浦芳史,藤浦建史. 果菜类简易嫁接器具的开发研究(第1报)[J]. 农业机械学会志,2004,66(1):82-89. Morikawa Shinya, Nishiura Yoshi, Fujiura Takeshi. Development of simple grafting instruments for fruits and vegetables(Part 1)[J]. Journal of the Society of Agricultural Machinery, 2004, 66(1): 82-89. (in Chinese with English abstract)

[8] 森川信也,西浦芳史,藤浦建史. 果菜类简易嫁接器具的开发研究(第2报)[J]. 农业机械学会志,2004,66(2):105-111. Morikawa Shinya, Nishiura Yoshi, Fujiura Takeshi. Development of simple grafting instruments for fruits and vegetables(Part 2)[J]. Journal of the Society of Agricultural Machinery, 2004, 66(1): 82-89. (in Chinese with English abstract)

[9] Shin E S. Method of Manufacturing Grafting-pin: KRl00197034(B1) [P]. Korean, 1999-06-15.

[10] ISO Group. ISO Graft 1200[EB/OL]. (2018-12-06) [2019-05-25] https://www.iso-group.nl/en/machines/ iso-graft-1200.

[11] 辜松,刘宝伟,王希英,等. 2JC-500型自动嫁接机西瓜苗嫁接效果生产试验[J]. 农业工程学报,2008,24(12): 84-88. Gu Song, Liu Baowei, Wang Xiying, et al. Production test of 2JC-500 automatic grafting machine for watermelon[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(12): 84-88. (in Chinese with English abstract)

[12] 姜凯,张骞,王秀,等. 嫁接夹自动排序供夹装置设计[J]. 农业机械学报,2012,43(s1):256-261. Jiang Kai, Zhang Qian, Wang Xiu, et al. Design for automatic sequencing and supplying device for grafting clips[J]. Transactions of The Chinese Society of Agricultural Machinery, 2012, 43(s1): 256-261. (in Chinese with English abstract)

[13] 彭玉平,辜松,初麒,等. 茄果类嫁接机砧木上苗装置设计[J]. 农业工程学报,2016,32(11):76-82. Peng Yuping, Gu Song, Chu Qi, et al. Design of stock feeding device of grafting robot for[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(11): 76-82. (in Chinese with English abstract)

[14] 姜凯,郑文刚,张骞,等. 蔬菜嫁接机器人研制与试验[J]. 农业工程学报,2012,28(4):8-14. Jiang Kai, Zheng Wengang, Zhang Qian, et al. Development and experiment of vegetable grafting robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(4): 8-14. (in Chinese with English abstract)

[15] 王哲禄. 贴接式全自动蔬菜嫁接机控制系统的设计与实现[J].安徽农业科学,2016,44(19):215-217. Wang Zhelu. Design and realization of full automatic control system for cut-pasted vegetable grafting robot[J]. Journal of Anhui Agricultural Sciences, 2016, 44(19): 215-217. (in Chinese with English abstract)

[16] 王哲禄. 蔬菜嫁接机器人自动上苗装置的设计与试验研究[D]. 杭州:浙江理工大学,2012. Wang Zhelu. Design and Experimental Study on the Equipment of Feed Seedling to the Grafting Robot for Fruits and Vegetables[D].Hangzhou: Zhejiang Sci-Tech University, 2012. (in Chinese with English abstract)

[17] 徐丽明,张铁中,刘长青. 蔬菜自动嫁接机器人系统:旋转切削机构的设计[J]. 中国农业大学学报,2000,5(2):34-36. Xu Liming, Zhang Tiezhong, Liu Changqing. Study on robot system for auto-grafting of vegetable: Design of the rotary cutting mechanism[J]. Journal of China Agricultural University, 2000, 5(2): 34-36. (in Chinese with English abstract)

[18] 李明. 苗木嫁接机切削机构试验研究与设计[D]. 长沙:湖南农业大学,2003. Li Ming. Experimental Research and Design on Cutting Mechanism of Seedling Grafting Machine[D]. Changsha: Hunan Agricultural University, 2003. (in Chinese with English abstract)

[19] 辜松,李恺,初麒,等. 2JX-M系列蔬菜嫁接切削器作业试验[J]. 农业工程学报,2012,28(10):27-32. Gu Song, Li Kai, Chu Qi, et al. Experiment of 2JX-M series vegetable cutting devices for grafting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(10): 27-32. (in Chinese with English abstract)

[20] 刘凯,杨艳丽,李恺,等. 流水线式茄科嫁接机砧木切削机构的试验研究[J]. 农业工程学报,2012,28(16):23-28. Liu Kai, Yang Yanli, Li Kai, et al. Experimental study on rootstock cutting mechanism of pipeline grafting machine for solanaceae[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(16): 23-28. (in Chinese with English abstract)

[21] 田素博,宋传程,董嵩,等. 甜瓜贴接嫁接机切削装置工作参数优化与试验[J]. 农业工程学报,2016,32(22):86-92. Tian Subo, Song Chuancheng, Dong Song, et al. Parameter optimization and experiment for cutting device of muskmelon grafting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 86-92. (in Chinese with English abstract)

[22] 段玉振,王家胜,张峰峰,等. 茄科蔬菜嫁接秧苗几何及力学特性试验研究[J]. 农业工程,2018,8(1):89-92. Duan Yuzhen, Wang Jiasheng, Zhang Fengfeng, et al. Experimental research on geometrics and mechanics of solanceous vegetable seedings for grafting[J]. Aricultural Engineering, 2018, 8(1): 89-92. (in Chinese with English abstract)

[23] 李兴. 针接式蔬菜嫁接机的研究[D]. 杭州:浙江大学,2013. Li Xing. Development of Needle Grafting Machine for Vegetables[D]. Hangzhou: Zhejiang University, 2013. (in Chinese with English abstract)

[24] 余伟芬,田玉凤,刘海彬,等. 自动取苗末端执行器的设计[J]. 农机化研究,2016,38(5):87-91. Yu Weifen, Tian Yufeng, Liu Haibin, et al. Design study on the end-effector of fetch seedling[J]. Journal of Agricultural Mechanization Research, 2016, 38(5): 87-91. (in Chinese with English abstract)

[25] 陈晨. 蔬菜嫁接机上下苗末端执行器的设计与试验研究[D]. 杭州:浙江理工大学,2015. Chen Chen. Research on End Effector of Feeding and Replanting Seedlings for Grafting Robot[D]. Hangzhou: Zhejiang Sci-Tech University, 2015. (in Chinese with English abstract)

[26] 沈卫平,张路. 蔬菜嫁接机自动上苗装置研究[J]. 轻工机械,2010,28(2):22-26. Shen Weiping, Zhang Lu. Research on the automatic seedling feeder in the vegetable grafting robot[J]. Light Industri Machinery, 2010, 28(2): 22-26. (in Chinese with English abstract)

[27] 丁宏钰. 蔬菜嫁接机蔬菜苗夹持输送及控制装置研究[D]. 沈阳:沈阳农业大学,2007. Ding Hongyu. Study on Grafting Transportation and Control Device of Vegetable Grafting Machine[D]. Shenyang: Shenyang Agricultural University, 2007. (in Chinese with English abstract)

[28] 杨蒙爱. 瓜类嫁接机配对上苗关键技术研究[D]. 杭州:浙江理工大学,2014. Yang Meng’ai. Study on Key Techniques of Matching Seedlings with Melon Grafting Machine[D]. Hangzhou: Zhejiang Sci-Tech University, 2014. (in Chinese with English abstract)

[29] 杨艳丽,李恺,初麒,等. 斜插式嫁接机砧木子叶气吸夹结构及作业参数优化试验[J]. 农业工程学报,2014,30(4):25-31. Yang Yanli, Li Kai, Chu Qi, et al. Air suction clamp structure of rootstock cotyledons for inclined inserted grafting machine and its optimized experiment of operation parameters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(4): 25-31. (in Chinese with English abstract)

[30] 楼建忠,李建平,朱盘安,等. 斜插式蔬菜嫁接机砧木夹持机构研制与试验[J]. 农业工程学报,2013,29(7):30-35. Lou Jianzhong, Li Jianping, Zhu Pan’an, et al. Design and test of stock clamping mechanism for vegetable grafting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(7): 30-35. (in Chinese with English abstract)

[31] 李兴,李建平,陈正贝,等. 斜切针接式穴盘蔬菜嫁接机关键机构的设计与试验[J]. 浙江大学学报:农业与生命科学版,2013,39(6):663-667. Li Xing, Li Jianping, Chen Zhengbei, et al. Design and test of key mechanism of beveling pin-grafting machine. Journal of Zhejiang University: Agric & Life Sci, 2013, 39(6): 663-667. (in Chinese with English abstract)

Design of high-speed cutting device for grafting vegetable seedlings

Bai Zongchun, Lv Xiaolan※, Xia Liru

(,,210014)

The existing grafting machines have some problems, such as immature technology, high price and difficulty in large-scale popularization and application. After a thorough study of the basic characteristics of artificial grafting pipeline, we find that there are problems of high labor intensity and low production efficiency in cutting and conveying links in the process of vegetable seedling artificial grafting. Then a new type of grafting mode, which uses high-speed seedling cutting and conveying device combined with artificial grafting, is proposed to improve the production efficiency of vegetable seedling grafting. Under this grafting mode, scion seedlings and stock seedlings are cut automatically by parallel automatic cutting devices, and then sent to artificial grafting station by conveying device. The final connection and fixing operation between stocks and scions are completed by the grafting workers. Based on the analysis of the basic characteristics of the existing seedling cutting devices, the basic geometric and mechanical characteristics of vegetable seedlings, a high-speed cutting and conveying device for vegetable seedlings is proposed, which includes a seedling conveying device, a seedling pulling device, a cutting device and a scion conveying device. The working principle is that the seedling trays reach the cutting device through the conveying device, the seedlings are cut off by the cutting device, and the upper scions are separated from the seedling trays under the action of the seedling pulling device to reach the scion conveying device. The seedling pulling device which consists of a rotating wheel and three paddles is designed to separate scions from the seedling trays after cutting. This seedling pulling method can realize continuous cutting of seedlings which can greatly improve cutting efficiency. According to the structure and working principle of the cutting device, the kinematics models of the cutting tool and the scion are established. And the theoretical relationship between the transporting speed of seedling, the rotating speed of the seedling pulling wheel and the cutting frequency of the cutting tool is analyzed. The results of theoretical analysis show that when the spacing of vegetable seedlings is fixed, the rotation angular speed of the seedling pulling wheel is proportional to the transportation speed of the vegetable seedling tray and inversely proportional to the number of paddles, and the cutting frequency is proportional to the transportation speed of the vegetable seedling tray. In order to study the performance of the cutting device, cutting experiments of vegetable seedlings are carried out, and the effects of seedling types and cutting parameters on cutting performance are studied. The results show that the cutting efficiency of vegetable seedlings reaches 37 000 plants/h, which meets the needs of 37 artificial grafting sites in the grafting pipeline and the design requirements. The cutting effect of the cutting device is influenced by the characteristics of vegetable seedlings themselves. The higher the hardness and consistency of the seedling is, the better the cutting effect. For the seedlings with softer stems, it is easy to leak of cutting because of the tilt of the seedlings, and it will increase the rate of injured seedlings because of the entanglement of the seedlings. The cutting effect of the harder seedlings is better than that of the softer seedlings. The main factor affecting the rate of seedling injury is the rotational speed of the pulling wheel. When the transporting speed of vegetable seedlings is fixed, the cutting frequency is too low to cause leakage cutting. The change of cutting frequency will affect the success rate of cutting when it increases to a certain value. There is an optimal rotating speed which makes the cutting injury rate the lowest, and when rotational speed of the pulling wheel deviates from the optimal rotating speed, the injury rate increases. The experimental results are in good agreement with the theoretical results. The theoretical analysis and experimental results show that the transporting speed of seedling, the rotating speed of the seedling pulling wheel and the cutting frequency need to satisfy certain relations in order to obtain higher cutting efficiency and lower seedling injury rate. The development of the device provides a high efficiency and low cost man-machine collaborative production mode for large-scale grafted seedling production

agricultural machinery; grafting; vegetable; high-speed cutting; seedling conveying device; seedling pulling device; cutting frequency

2019-06-21

2019-08-27

江苏省农业科技自主创新资金资助项目(CX(16)1002)

柏宗春,副研究员,博士,主要从事农业智能装备研究。Email:vipmaple@126.com

吕晓兰,研究员,博士,主要从事农业装备研究。Email:68213620@qq.com

10.11975/j.issn.1002-6819.2019.17.005

S224.9

A

1002-6819(2019)-17-0035-08

柏宗春,吕晓兰,夏礼如.蔬菜嫁接苗高速切割装置设计[J]. 农业工程学报,2019,35(17):35-42. doi:10.11975/j.issn.1002-6819.2019.17.005 http://www.tcsae.org

Bai Zongchun, Lv Xiaolan, Xia Liru. Design of high-speed cutting device for grafting vegetable seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(17): 35-42. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.17.005 http://www.tcsae.org