单护盾TBM在含水疏松砂岩洞段下的掘进研究

2019-11-09甄树锋

周 波,甄树锋

(山东黄河工程集团有限公司,山东 济南 250013)

单护盾TBM掘进机在国内基础建设过程中起到了重要的促进作用[1- 3]。其融入了电、机、光、液四种特定元素,能依次完成隧道的掘进工作、支护工作以及出渣工作,具有高效、安全等特点,弥补了传统掘进方法的不足,并在国外得到了广泛的运用。而国内对单护盾TBM方面的研究并不多,同时其在不良地质洞段中的掘进会出现较多的问题,如涌沙涌泥、卡机以及载头等。基于此,本文针对不良地质中的含水疏松岩洞段,对单护盾TBM的掘进参数方面进行研究,望通过此研究来发现单护盾TBM在不良地质中的掘进规律,为后续采用单护盾TBM进行隧洞掘进工作提供一定的参考。

1 单护盾TBM工作原理

1.1 单护盾TBM开挖原理

掘进机刀盘上会安置着盘形滚刀,在掘进机推力和扭矩的作用下,盘形滚刀会对掌子面岩体进行滚动式切割,当掌子面岩体的抗压强度小于盘形滚刀的压力时,那么掌子面岩体表面就会产生大量的裂缝,随着掘进机的不断推进,盘形滚刀对掌子面岩体的压力会越来越大,掌子面岩体表面的裂缝也会逐渐向内延伸扩散,当裂缝达到一定程度时,掌子面岩体就会被击破掉落,经过此完整阶段后其开挖的目的才算达成[4- 5]。此外,在掘进的过程中,TBM主机会被推进油缸禁锢起来,旨在抵抗掘进机推进时的反作用力和刀盘的扭矩[6- 7]。同时,推进油缸为能有效地将推力输送到刀盘上,会以支撑系统作为支点,进而进行传输,达到破岩掘进的目的[8- 9]。盘形滚刀在破岩过程中会伴随着破碎岩石的掉落,对于掉落的破碎岩石首先会通过刀盘上的铲斗进行均匀分配处理;其次会在刮板的作用下进行收集,并通过主机内的皮带机将其运输到后配套皮带机上;最后,借助编组列出运输到洞外。

1.2 单护盾TBM掘进原理

在软弱的岩体中,单护盾TBM的刀盘在掘进过程中,其盾壳会与岩体触碰产生反扭矩,此时,掘进机为了进一步掘进,会通过以管片为支点的推进油缸向刀盘输送推力,但管片的安装与单护盾TBM掘进工作又不能同时进行,因此会采取循环作业的方式进行掘进[10]。具体流程如图1所示。

图1 单护盾TBM掘进作业流程图

2 单护盾TBM在干燥围岩洞段的掘进情况

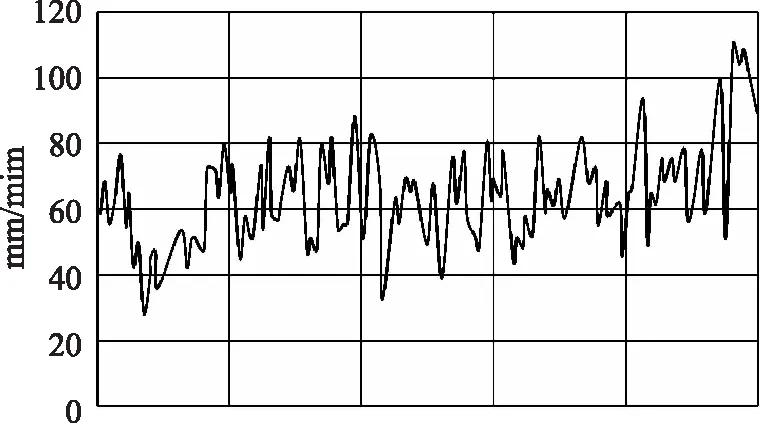

以某干燥围岩洞段为例,对其刀盘转速、掘进速度、掘进推力以及刀盘扭矩的参数变化情况进行了随机收集统计,具体如图2—图5所示。

图2 TBM刀盘转速的波动情况

图3 TBM掘进速度的波动情况

图4 TBM掘进推力的波动情况

图5 TBM刀盘扭矩的波动情况

由此可以看出,单护盾TMB在该洞段掘进时的刀盘转速基本上保持在6~8r/min之间,掘进速度基本在40~80mm/min之间,掘进推力基本保持在4000~10000kN之间,刀盘扭矩基本保持在500~1500kN·m之间。此外,掘进推力的最大值为12154kN,最小值为830kN;刀盘扭矩的最大值为2724kN·m,最小值为141kN·m,存在较大的落差。

3 单护盾TBM在含水疏松砂岩地质洞段的掘进情况

3.1 含水疏松岩层地质情况

含水疏松砂岩洞段的主要构成成分:细砂岩、疏松粉以及砾砂岩,含水疏松岩层段的含水量较大,属于极软岩,NW310°SW20°~25°的产状,该围岩的密度、饱和抗压强度、变形模量以及渗透系数依次为2.19g/cm3、0.99MPa、75MPa以及6.5×10-5~3.2×10-4cm/s,天然抗压强度、天然弹性模量、饱和弹性模量以及泊松比依次为1.45~2.3MPa、72.3~130MPa、12.9~44.45MPa、0.35~0.4,因此对此洞段进行挖掘时,会伴随着大量的渣土出现,出渣量会比平常的出渣量高出10~20倍,同时具有不稳定性和无规律性的特点。此外,主机内的皮带容易受到掌子面瞬间坍塌的影响,严重时会导致皮带无法使用,同时在地下水的作用下,掌子面的泥化现象会不断加剧,严重时会导致“载头”现象的出现。同时,泥沙也会顺着刀盘进入仓内,进一步加重主机内的皮带压死,泥土和水也会顺着皮带流向前盾和后盾,给盾体设备安全造成威胁,在其进一步侵蚀下,管片的安装工作将无法进行,此工作中断,那么就说明单护盾TBM掘进作业会终止,对整体的施工进度和经济效益都会造成负面的影响。

3.2 出渣量的控制

TBM在含水疏松岩地质洞段施工时的出渣量应确保不超出正常出渣量的1.5倍。假如出渣量超出了正常的1.5倍之多,那么就会导致这些渣土无法得到及时有效的外运,极易造成TMB的皮带负荷过重或者被渣土压死,中断了TMB的掘进工作。针对此问题,可在刀盘刮渣口处焊接宽度约为2.9cm的钢板条,抑制出渣土的数量,拦截体积较大的渣土掉入机内。但此优化操作需要注意的是钢板焊接的间距问题,不能过于集中,否则会导致潮粉状渣土不易排出,增大了TBM掘进的阻力,严重时可能会出现卡机的现象。最佳间距可设置在11~14cm之间。

3.3 掘进参数的优化

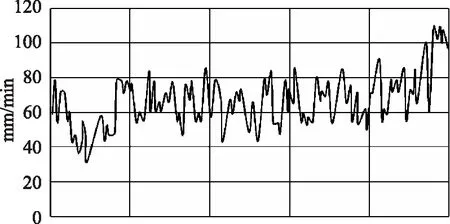

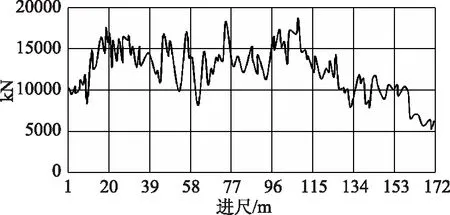

TBM在含水疏松岩地质洞段施工时应注意刀盘转动的速度和切入的面积,降低其对掌子面的扰动范围,进而减少渣土塌落的面积和数量,故需要对TBM掘进参数进行合理的优化,如掘进速度、转速、掘进推力以及扭矩。基于此,本文以“组”的形式,结合洞段的实际情况对TBM在掘进新增2#斜井附近洞段时的参数进行了采集,旨在便于采集密度的调整,为其他参数的变化规律提供参考。具体采集情况如图6—图9所示。可见,掘进速度基本保持在30~80mm/min之间,刀盘正转转速应在3~6r/min之间,反转转速应在2~4r/min之间。

图6 TBM掘进速度变化情况

图7 TBM刀盘转速变化情况

图8 TBM掘进推力变化情况

图9 TBM掘进扭矩变化情况

由此可以看出,TBM处于图6的掘进速度时,其对应的掘进推力主要的波动范围在10000~18280kN之间,且最大掘进推力为18666.7kN,最小掘进推力为5333.3kN。刀盘扭矩主要的波动范围在490~3396kN·m之间,最大掘进扭矩为3396.2kN·m,最小掘进扭矩为377.4kN·m。

4 小结

本文通过对单护盾TBM在干燥围岩洞段的掘进情况与在含水疏松砂岩地质洞段的掘进情况的对比分析,得到以下结论:单护盾TBM在干燥洞段的掘进参数变化情况均比在含水疏松砂岩洞段的小,说明单护盾TBM在含水疏松砂岩洞段掘进时,容易因为各项参数规律的不明朗而导致卡机、载头等现象的出现,所以在实际施工中应注重单护盾TBM掘进参数的取值范围。本研究对单护盾TBM在不良地质条件下选取掘进参数范围具有一定的参考意义,但由于研究时间较短,且个人水平有限,因此在经济效率方面和实际应用方面仍存在一些的不足之处,望后续类似工程加以完善。