异材焊接件应力腐蚀原因分析

2019-11-08刘兆伟

刘兆伟 , 谭 琳 , 李 冰 , 周 龙 , 祝 哮 , 孙 巍

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

0 引言

6082铝合金属于可热处理强化合金,具有焊接性、耐腐蚀性良好等优点,可作为一种轻质新型材料来代替传统钢铁材料在交通运输及结构工程工业中的应用[1]。6082铝合金焊接时其焊接接头性能良好,抗拉强度可达母材的70%~78.5%[2]。7020合金属于热处理强化铝合金,因其比强度高、耐蚀性强、冷加工性好,可满足于铁路列车及道路运输专用车的大型薄壁、高精度复杂实心和空心型材需求;但是,由于该系列铝合金的焊接难度较大,采用MIG或者TIG焊接方法时,存在焊接接头弱化,且易出现应力腐蚀等缺陷,限制了其应用范围[3-6]。

由于铝合金的性能优良,吸能性好,在碰撞安全性方面有明显的优势,因此,铝合金成为实现汽车轻量化最理想的首选材料[7-8]。现阶段,全铝骨架车、半挂车等车身承重纵梁为6xxx系铝合金焊接连接结构,其强度偏低,不能满足更高的使用需求,因此,人们正尝试采用7xxx系铝合金代替6xxx系铝合金来解决此问题。当7020合金作为特种车车身承重结构时,不可避免地会与其他6xxx合金部件连接。因此,研究以7020合金为基础的异材焊接及其腐蚀产生的原因,可为焊接结构件的选择提供帮助[9]。

1 试验方案

选用尺寸为330 mm×150 mm×10 mm的焊接试板,采用3层4道焊。焊后进行渗透、超声检测,确保焊缝质量。进行四点弯(恒载荷)抗应力腐蚀试验[10],并对熔合区、热影响区、基材分别进行光学显微镜和扫描电镜分析。

2 试验结果

2.1 应力腐蚀检测

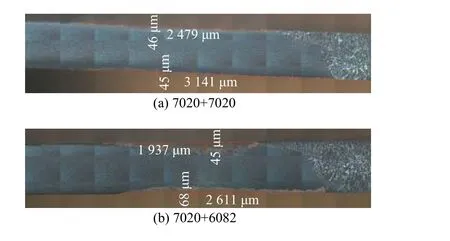

焊接试样经过应力腐蚀处理后,焊接接头热影响区腐蚀明显,且7020+6082(异材焊接)合金焊接试样中7020合金一侧的腐蚀程度较7020+7020焊接试样严重,见图1。

2.2 宏观组织检测

图 1 焊接板材(7020合金侧)宏观晶粒度Fig.1 Macro grain size of welded plates (7020 side)

由图1可知,熔合区几乎没有腐蚀现象,热影响区严重腐蚀,7020合金基材轻微腐蚀。7020+7020试样焊接接头一侧,上表面的腐蚀宽度为2.50 mm、腐蚀深度为0.05 mm,下表面的腐蚀宽度为3.10 mm、腐蚀深度为0.05 mm;7020+6082试样焊接接头中,7020合金一侧表面的腐蚀宽度为1.90 mm、腐蚀深度为0.15 mm,下表面的腐蚀宽度为2.60 mm、腐蚀深度为0.09 mm。7020+6082试样热影响区上表面腐蚀深度相比7020+7020试样大3倍,下表面腐蚀深度大1倍。焊接接头热影响区对腐蚀更敏感,异材焊接增加敏感性。

2.3 微观组织检测

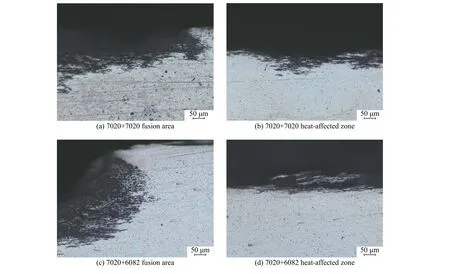

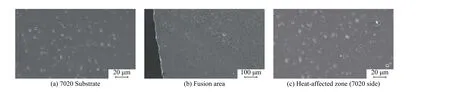

图 2 2种焊接板材的金相组织Fig.2 Metallographic structures of welded plates

7020+7020和7020+6082的2种焊接板材在7020合金一侧不同位置的金相组织见图2。焊接接头热影响区较宽,靠近焊缝部分有一条窄的熔合区,在熔合区焊缝一侧为沿散热方向的柱状晶,基材一侧为细小的等轴晶组织,紧接着为完全再结晶组织及不完全再结晶组织;远离焊缝的热影响区内的光学组织与基材区没有明显区别。2种焊接接头出现了典型的网状晶间腐蚀形貌,说明腐蚀形态主要为晶间腐蚀,从表面向内部侵蚀,在腐蚀尖端有分枝现象,由于试样内晶粒方向与应力状态不同,热影响区上面腐蚀尖端平行于试样表面,下面腐蚀尖端与试样表面呈一定角度[11-12]。通过2种试样组织对比可知,7020+6082焊接板材中,7020合金一侧热影响区腐蚀坑深度与面积更大。

热影响区上面在四点弯恒载荷应力腐蚀过程中受拉应力,组织为再结晶晶粒,热影响区下面受压应力,组织为有一定方向的部分再结晶组织,结合晶间腐蚀尖端的发展方向可知,组织状态对腐蚀的影响大于外界应力对腐蚀的影响,这也说明该应力腐蚀主要为晶间腐蚀。

2种焊接板材在7020一侧不同位置的偏光显微镜下的组织见图3。焊接接头的熔合区附近为小的再结晶晶粒;热影响区发生不同程度再结晶,越靠近熔合区,再结晶面积越大。

图 3 2种焊接板材不同位置的组织Fig.3 Structure at different positions of welding plates

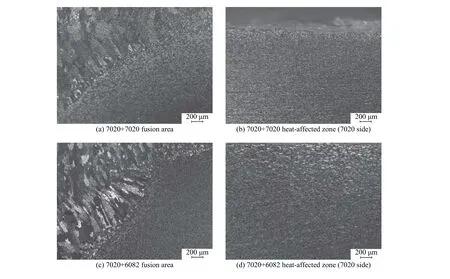

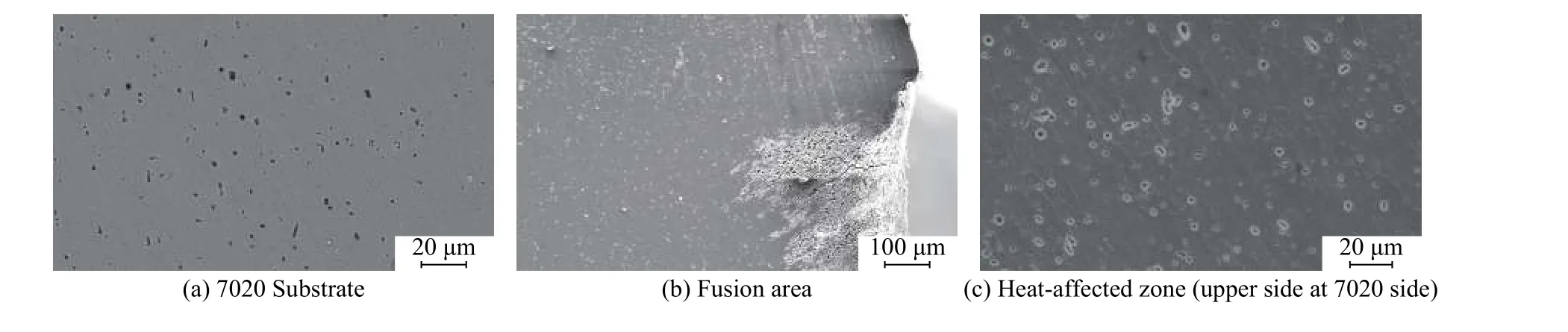

对2种焊接板材7020一侧的熔合区、热影响区进行SEM观测,结果见图4、图5。由图可知:7020+6082焊接板材的腐蚀区域从熔合区开始,而7020+7020焊接板材的腐蚀区域从热影响区开始;7020+6082试样在熔合区与热影响区上第二相的数量与尺寸比7020+7020试样的小。经EDS检测可知:在背散射下呈黑色的第二相主要含Al、Zn、Mg、Fe、Si,推测为 AlFeSi杂质相;呈灰色的第二相主要含Al、Zn、Mg或Al、Mg,推测为MgZn2相、AlMg3相。

图 4 7020+7020焊接试板的SEM组织Fig.4 SEM structure of 7020+7020 welding plates

图 5 7020+6082焊接试板的SEM组织Fig.5 SEM structure of 7020 +6082 welding plates

3 温度场模拟分析

对于铝合金而言,热影响区性能差异的影响因素有合金成分、合金焊前状态、焊接热输入量、焊后热处理。而7020+7020合金焊接与7020+6082合金焊接后,在7020合金一侧的热影响区腐蚀深度不同。异材焊接后的腐蚀深度增加,推测异材焊接两侧基材对焊接热输入量分配不同,导致7020热影响区受到的热循环不同,产生组织变化的差异,故对2种焊接接头进行温度场及应力场进行模拟分析[13]。

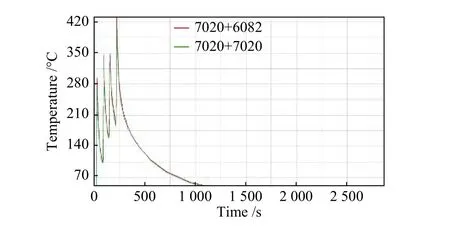

对7020+7020和7020+6082焊接试板温度场分布规律进行模拟分析。图6给出了温度随距焊缝距离变化曲线,焊接过程中,7020+6082试板温度高于7020+7020试板,在距离焊缝12~20 mm附近两者温差较大,大约为28 ℃。图7为距离焊缝15 mm处温度随时间变化曲线,从冷却速率角度来看,7020+6082试板的冷却速率高于7020+7020试板。

图 6 温度随距焊缝距离变化曲线Fig.6 Temperature curve with distance to weld

图 7 15 mm处温度随时间变化曲线Fig.7 Temperature curve with time at the position 15 mm away from the weld

4 分析与讨论

7系铝合金主要强化相为MgZn2,在铝中具有很大的溶解度,并随温度变化而剧烈变化。材料在焊接过程中,焊接接头及母材经历了一个热循环过程,依据距离焊道的远近,承受热循环的峰值温度不同,对于热影响区来说相当于经历短时的热处理过程,由于受到不同的急速升温及冷却的热循环作用,基体内发生析出物析出、合金成分固溶与第二相粗化等组织变化,同时发生再结晶及晶粒部分粗化。越靠近热影响区的位置受热温度越高,MgZn2在晶界上形核及长大的时间越充分,合金成分及杂质元素越容易在晶界富集;再结晶程度越高,大角度晶界的面积越大,腐蚀快速通道越多[3]。

通过模拟发现,由于7020合金较6082合金的热传导系数低,在相同的热输入条件下,7020+6082试板相比7020+7020试板的7020合金一侧热循环温度高30~40 ℃,说明2种不同材料焊接后影响焊接热循环的效果,7020+6082焊接板材中7020合金一侧热影响区受热温度变高,冷却速率减缓;因此,7020+6082试板的平衡第二相析出数量比7020+7020试板多,且尺寸大、元素偏聚程度大。

应力腐蚀开裂的机制很复杂,通常认为晶粒边界沉淀析出相溶解和氢原子在晶界边界的聚集导致的氢脆是抗应力腐蚀的源头。由于本次四点弯(恒载荷)抗应力腐蚀没有产生明显裂纹,只是在试样表面产生不同深度的局部腐蚀,晶界沉淀相/溶质贫化区之间形成了平行于表面的层状分布的活性通道,以晶间腐蚀为主。晶间腐蚀机制是晶界析出物与周围的电极存在电位差,聚集在晶界处的活化相优先溶解而发生晶间腐蚀。7系铝合金在腐蚀介质中,MgZn2电位为-0.86 V,形成的无沉淀析出带为-0.57 V,固溶体电位为-0.68 V,故晶界析出相(主要为MgZn2相)、无沉淀析出带及晶粒内部相互之间会形成腐蚀微电池,而晶界析出相和无沉淀析出带作为阳极优先溶解,从而形成沿晶界的阳极溶解通道。可以推测出,7020+6082试板在7020合金一侧热影响区内晶界析出相尺寸变大、晶界无析出带宽度增加和亚晶处MgZn2相析出,降低了合金的抗晶间腐蚀性能。

5 结论

1)7系铝合金焊接接头的热影响区对晶间腐蚀最敏感。由于晶界及亚晶界上析出MgZn2,与晶粒基体及周围贫化区形成腐蚀微电池,其电位最低被优先腐蚀,导致腐蚀在热影响区发生及扩展。

2)异材焊接(7020+6082)中 7020合金一侧应力腐蚀严重。主要是由于异材焊接过程中的热影响区的热循环发生变化,最高温度较同材焊接(7020+7020)高,故异材焊接相比同材焊接板材在7020合金一侧热影响区内晶界析出相尺寸变大、晶界无析出带宽度增加和亚晶处MgZn2相析出数量增加,使腐蚀程度加重。