绝缘栅双极晶体管的仿真设计方法

2019-11-08范晓波

范晓波

(西安电力电子技术研究所,西安 710077)

1 引言

对于高压大电流IGBT的制造来说,传统的外延法已不再适用[1]。目前,采用直接将器件放置在硅单晶上,由此带来了工艺流程的改变。为了提高成品率,降低制造成本,从硅单晶材料的选择到加工工艺的每一个步骤都是有着系统且严格的要求[2]。采用计算机仿真设计的方法可以极大地提高生产的可靠性,包括结构工艺仿真、电气特性仿真及版图设计[3]。

2 器件元胞及终端结构工艺仿真

通过计算机软件进行IGBT器件的工艺模拟,即通过适当的调节扩散等工艺的温度、时间以及气氛,仿真出最佳的硼磷结深等器件参数,最终获得理想的器件结构。本文所设计的IGBT器件是一个基于透明阳极技术的NPT型IGBT,选用中子嬗变技术掺杂(NTD)具有[100]晶向的N型硅单晶做衬底,元胞结构为条形,采用环场板混合终端结构[4]。工艺模拟的二维结构如图1所示。

3 器件电气特性仿真

对工艺模拟生成的器件结构进行电气特性的仿真,得出器件关键参数的仿真曲线[5]。

图1 IGBT的元胞及终端结构

①阈值电压的仿真。仿真结果表明,影响阈值电压的因素首先是P-阱区的掺杂浓度及其杂质分布的情况,其次是栅氧化层的厚度。同时,发现器件的沟道越长,杂质分布越平坦,阈值电压越容易控制。因此,实际工艺中,应当优化P-阱区的掺杂以及退火工艺,因为其与杂质的再分布密切相关,以期使P-阱区杂质分布的波动降到最低,从而获得较为稳定的阈值电压,最终得以提高器件参数的均匀性和一致性[6]。阈值电压的特性曲线如图2所示。

②通态特性。仿真结果表明,芯片的厚度、衬底的掺杂浓度、Pbody的掺杂浓度、栅氧的厚度等均是影响通态特性的因素。通态特性曲线如图3所示。

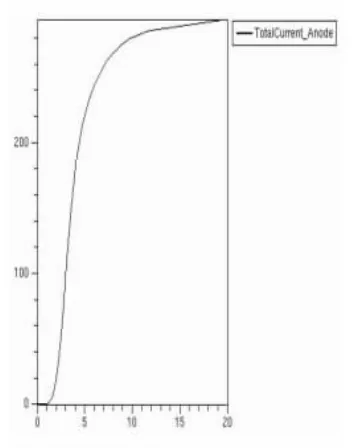

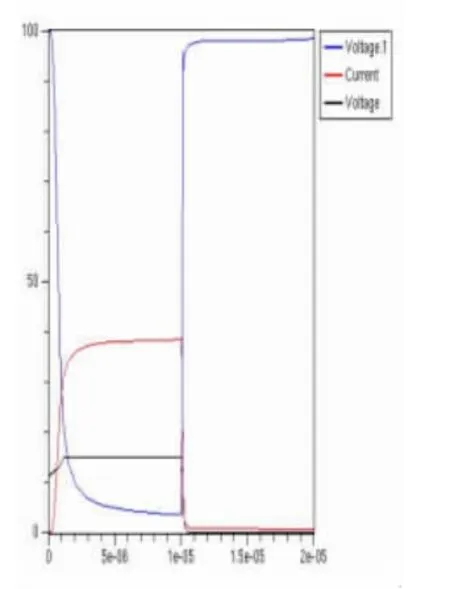

③开关参数。仿真结果表明,影响开关参数的因素有P+阳极的掺杂浓度、栅氧化层的厚度、多晶硅的厚度及掺杂浓度,若存在N+缓冲层,那么与缓冲层的掺杂浓度和厚度有关[7]。此外,开关参数与芯片的整体布局有很大关系,尤其是与多晶硅栅的布局结构有很大关系,开关特性曲线如图4所示。

图2 阈值电压曲线

图3 通态特性曲线

图4 开关特性曲线

④版图设计。基于工艺仿真结果,确定器件的横向尺寸,绘制出芯片版图,如图5所示。

4 结论

通过对IGBT进行工艺模拟以及电气特性仿真,充分结合流片试验的情况,研究的结果表明,计算机仿真结果与试验数据高度一致,为器件的生产制造提供了强有力的支撑[8]。

图5 芯片版图