羊毛织物姜黄色素泡沫染色工艺研究

2019-11-07崔永珠何佩峰于洪健

苗 爽,崔永珠,何佩峰,于洪健

(大连工业大学 纺织与材料工程学院,辽宁 大连 116034)

姜黄又名郁金、黄姜等,具有降血脂、抗凝、抗菌等功效,拥有植物界稀少的二酮色素[1]。姜黄植物染料(姜黄色素)来自姜黄根茎,其熔点为183 ℃,难溶于水,可溶于酒精,遇碱呈红棕色[2]。

泡沫染色是用泡沫替代水作为染料承载介质的一种染色方式,将染料、水与助剂(发泡剂、稳定剂等)混合,通过机械搅拌发泡置于织物表面。节约水和化学品的同时,避免水解及染料的“泳移”现象[3]。天然染料的泡沫染色工艺,符合生态染整技术的理念,在实现节能减排的同时,又保护环境,有着良好的发展前景[4]。对泡沫染色体系做出系统研究并全面考虑染色方法的前提下,本文对羊毛织物的姜黄色素泡沫染色工艺进行了深入研究,利用泡沫法上染羊毛织物,并通过正交分析、方差分析、单因素分析的方式分别筛选出对染色效果影响显著的因素并确定其最佳水平范围,从而达到改善羊毛织物姜黄色素泡沫染色工艺条件的目的。

1 试验部分

1.1 材料与仪器

材料:羊毛织物(面密度287.7 g/m2);姜黄色素,硫酸铜,明矾,氢氧化钠,十二烷基硫酸钠,海藻酸钠,无水乙醇,均为分析纯试剂。

仪器:泡沫发生器及施加器 (上海誉辉化工有限公司),DHG-9030A型电热鼓风干燥箱(上海恒科仪器有限公司),PL203电子天平(梅特勒-托利多仪器公司),通风橱(北京检验认证(香港)有限公司),X-rite Spectro-Eye色差计(上海凯得色彩管理有限公司), Y571 W型纺织品摩擦色牢度仪(无锡纺织机械厂),SW8A型耐水洗色牢度检测仪(无锡纺织机械厂),YG065C型电子织物强力仪(山东莱州市电子仪器厂)。

1.2 试验方法

将染液混合一定量的发泡剂、稳定剂,在一定pH值条件下通过机械发泡生成指定泡比的泡沫,并置于待染羊毛织物表面。织物在染色后,再经过汽蒸→水洗→烘干→皂洗→烘干等工序完成上染过程。根据前期试验结论,本文试验选定十二烷基硫酸钠为发泡剂、海藻酸钠为稳定剂。

1.3 染色效果测定方法

1.3.1K/S值测试

使用分光光度计测定吸收波长峰值的K/S值,作为判断染色效果的根据,分别测试3次,取平均值。

1.3.2 染色匀染性测试

在泡沫染色织物上均匀取出10个点,分别测定在吸收波长峰值的K/S值,用10次测试中取得的最大K/S值减去最小K/S值即得色深差值(ΔK/S),用于表征织物的匀染性,色深差值较低,即匀染性较好。

1.3.3 染色牢度测定

着色织物的摩擦色牢度依据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定。着色织物的皂洗色牢度依据GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测定。

1.3.4 断裂强力测试

参照GB/T 3923.1—1997《纺织品 织物拉伸性能 断裂强力和断裂伸长率的测定 条件样法》检测染色后织物和染色前织物的断裂强力。

2 结果与讨论

2.1 泡沫染色原理

通过机械方法,在含有发泡剂的染液中打出泡沫,使染液呈现具有一定黏度和发泡比的泡沫状态,然后置于待染织物上,泡沫会快速且均匀地渗透到织物表面,同时达到一定的深度范围,再通过挤轧,使泡沫全部破裂,染液顺势进入到纤维间隙中,从而完成上染过程。

2.2 工艺路线优化

在染色过程中,影响姜黄色素泡沫法上染羊毛织物染色效果的因素有很多,本文主要研究汽蒸时间、染液pH值、发泡剂质量浓度和稳定剂质量浓度对染色效果的影响,正交试验设计及试验结果见表1。

从表1可知,影响姜黄色素泡沫法上染羊毛织物染色效果的因素按影响效果由大到小顺序为:染液pH值、汽蒸时间、发泡剂质量浓度、稳定剂质量浓度。染液pH值和汽蒸时间是影响染色效果的主要因素,相比较而言,发泡剂质量浓度和稳定剂质量浓度是次要因素。因此,优化工艺为A2B1C2D3,即汽蒸时间3 min、染液pH值4、发泡剂质量浓度3 g/L、稳定剂质量浓度1 g/L。

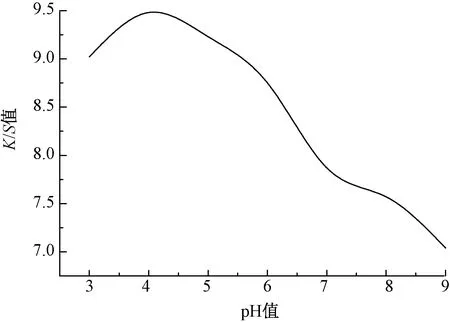

2.2.1 染液pH值对上染效果的影响

设定汽蒸时间3 min、发泡剂质量浓度3 g/L、稳定剂质量浓度1 g/L,改变染液pH值,K/S值的变化见图1。

图1 染液pH值对染色效果的影响

由图1可以看出,pH值逐渐增加后,K/S值呈现出先增大后逐渐降低的趋势。当pH值为4时,K/S值最大,说明此时的上染百分率最大。可见染液pH值对上染效果影响较大,姜黄色素对碱较敏感。羊毛纤维以多缩氨酸为主链,由角质蛋白质构成,侧基上含有许多基团,pH 值较小时带正电荷,表现为阳离子纤维特性, 有利于上染[5]。

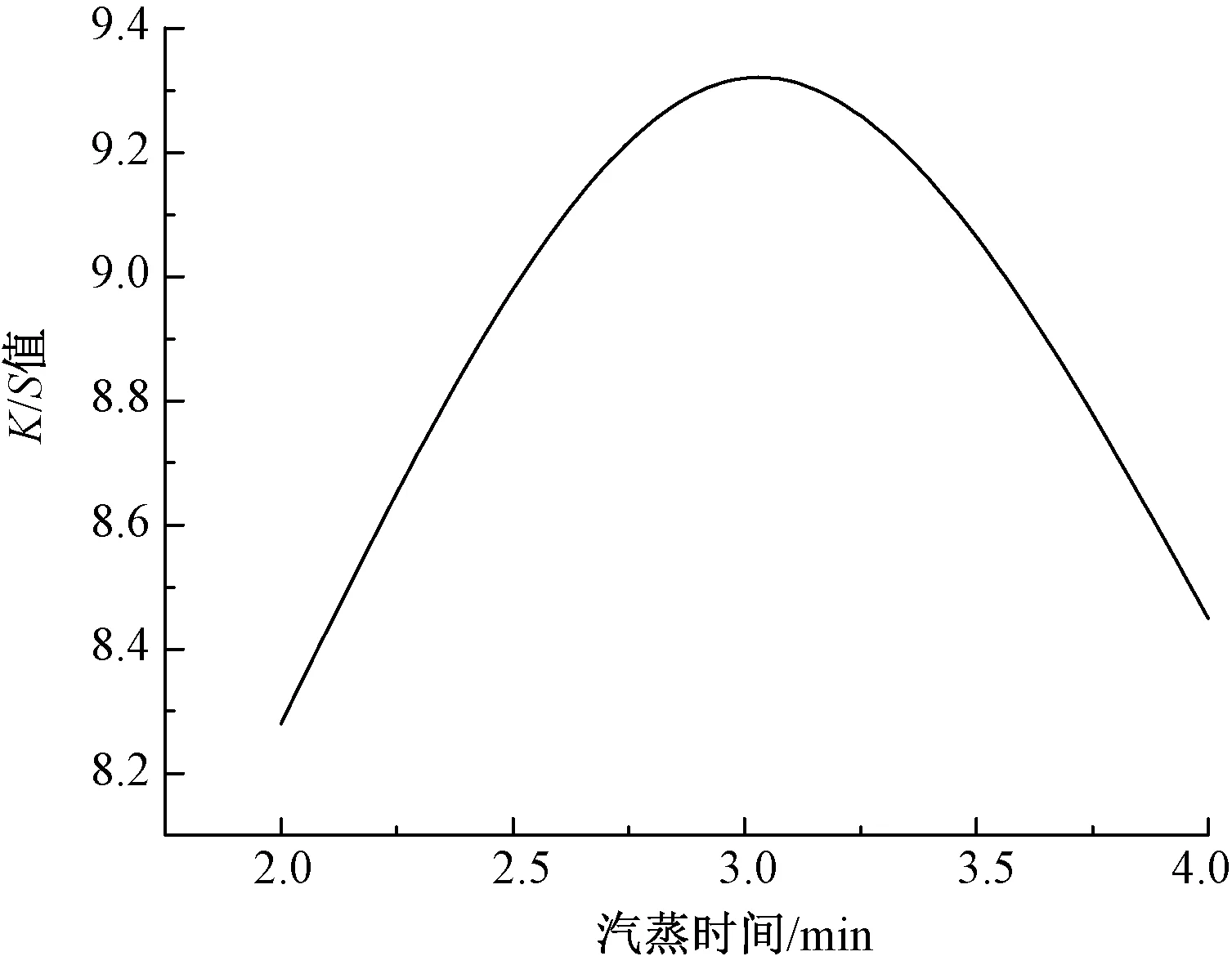

2.2.2 汽蒸时间对上染效果的影响

设定染液pH值为4、发泡剂质量浓度3 g/L、稳定剂质量浓度1 g/L。汽蒸时间对染色效果的影响见图2。

图2 汽蒸时间对染色效果的影响

由图2可知,根据汽蒸时间的长短,染色效果也呈现不同变化,染色后使用汽蒸固色,蒸汽在其中充当反应介质,有效减缓织物的含湿率下降速度,延长织物在最佳固色时间以及固色湿度的时间,从而提高固色率和K/S值。当100 ℃汽蒸时间达到3 min时,染色效果最佳,随着汽蒸时间的增加,染色效果下降。这是因为在实际染色过程中,羊毛表面鳞片会起到阻塞染色的影响,通过一定温度和时间的汽蒸,羊毛纤维逆鳞片层的表面摩擦因数随着汽蒸时间的增加而增加,从而使得染料分子更容易附着在羊毛纤维表面;同时汽蒸可以降低羊毛纤维的结晶度,这是由于高温汽蒸使得羊毛纤维内部的大分子链断裂程度加大,无定形区增加,进一步改善羊毛纤维的染色性能[6]。但是随着汽蒸时间的逐渐延长,羊毛纤维内部结构变化逐渐趋于稳定,分子量断裂速率开始下降、摩擦因数难以增加,而姜黄色素在与羊毛纤维结合后又被水解脱落,从而造成染色效果的下降,但是由于羊毛表面的鳞片层在染料分子与纤维结合后,所起到的是阻止染料分子脱落的保护染色效果作用,因此染色效果下降的幅度比较轻微[7]。本文试验测得最佳的汽蒸时间为3 min,K/S值为9.32。

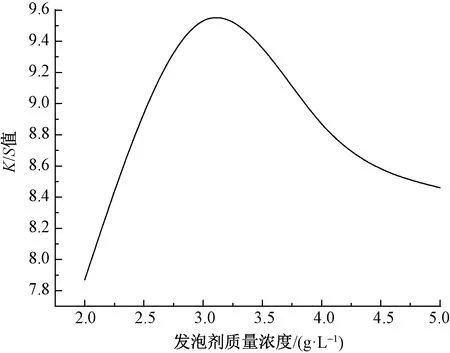

2.2.3 发泡剂质量浓度对上染效果的影响

设定汽蒸时间为3 min、染液pH值为4、稳定剂浓度1 g/L,发泡剂质量浓度对染色效果的影响见图3。

图3 发泡剂质量浓度对染色效果的影响

由图3可知,发泡剂质量浓度逐渐增加,染色效果先增加后缓慢减小。发泡剂作为一种表面活性剂会降低溶液的表面张力,从而促进泡沫的生成。发泡剂质量浓度会影响染液受机械运动产生泡沫的牢固程度及泡比,并在一定程度上影响泡沫密度和半径,想得到高发泡倍数、高质量的泡沫,就需要明确最佳的染液内发泡剂质量浓度[8]。在本文试验中,随着发泡剂质量浓度的增加,起泡效果逐渐趋于优良,在达到最佳发泡效果后,若再向染液中添加发泡剂,会造成消泡困难、泡沫不均匀等现象,影响染色效果。本文试验测得最佳的发泡剂质量浓度为3 g/L,K/S值为9.53。

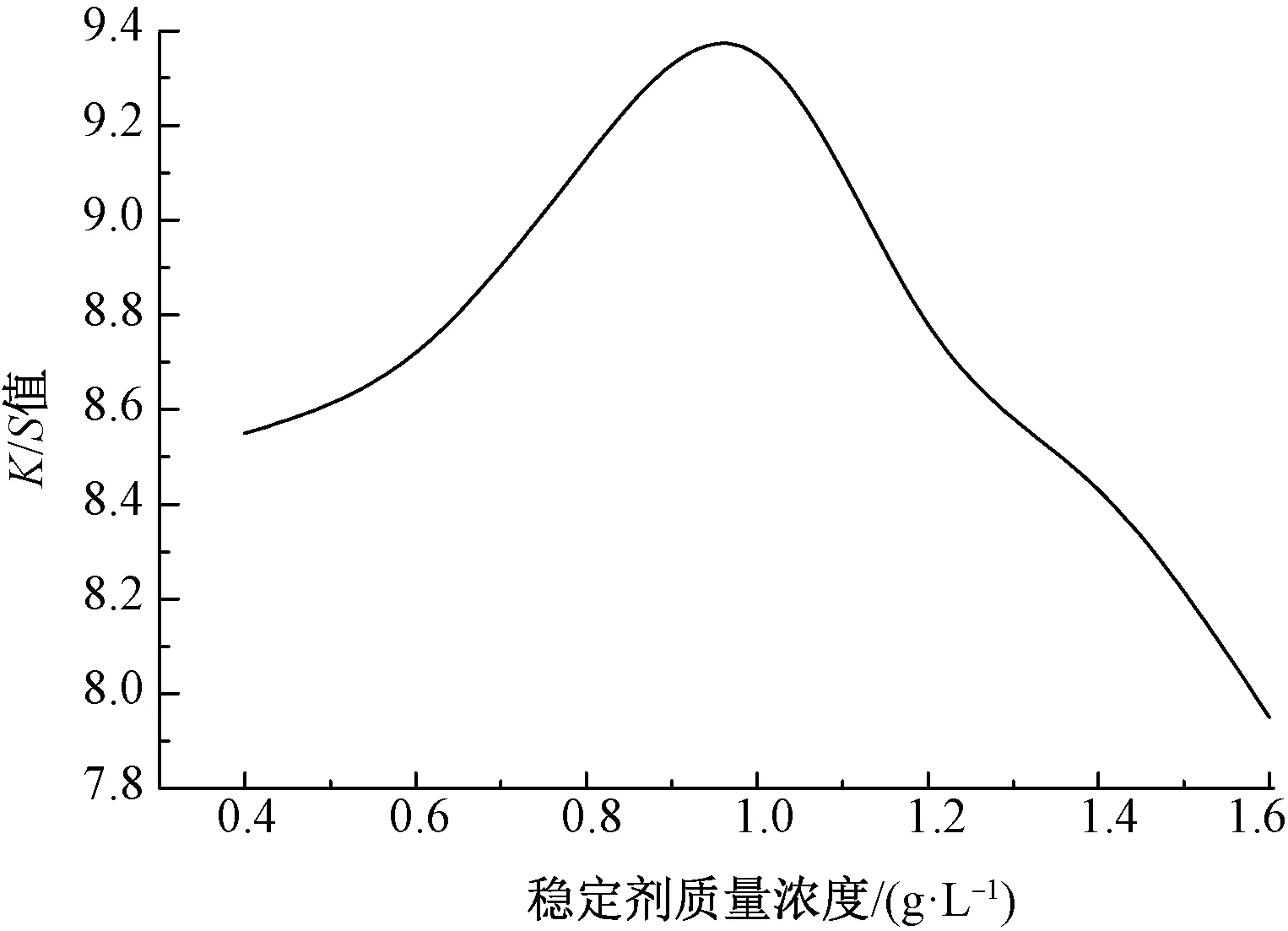

2.2.4 稳定剂质量浓度对上染效果的影响

设定媒染液pH值为4,汽蒸时间3 min,发泡剂质量浓度3 g/L,稳定剂质量浓度对染色效果的影响见图4。

图4 稳定剂质量浓度对染色效果的影响

由图4可知,染色效果随着稳定剂的质量浓度升高而逐渐上升,达到峰值后呈下降趋势。这是因为海藻酸钠是一种增稠类型的稳定剂,作用是增加染液黏度,进而维持泡沫密度、阻止泡沫快速破裂。当海藻酸钠的质量浓度达到1 g/L时,泡沫的黏度处于最佳状态,而继续增加稳定剂的用量,使体系的黏度不断增大,会导致染液的流变性变差,从而令染液和气体之间不能充分混合导致利用率降低,同时过高的黏度又增加了泡沫破裂的难度,导致挤轧后染色效果不佳,甚至可能出现染色不匀的现象[9]。所以,当稳定剂的质量浓度超过最佳质量浓度时,染色效果下降。本文试验测得最佳的稳定剂质量浓度为1 g/L,K/S值为9.35。

2.3 泡沫染色织物相关性能的测试

2.3.1 匀染性及染色牢度测试

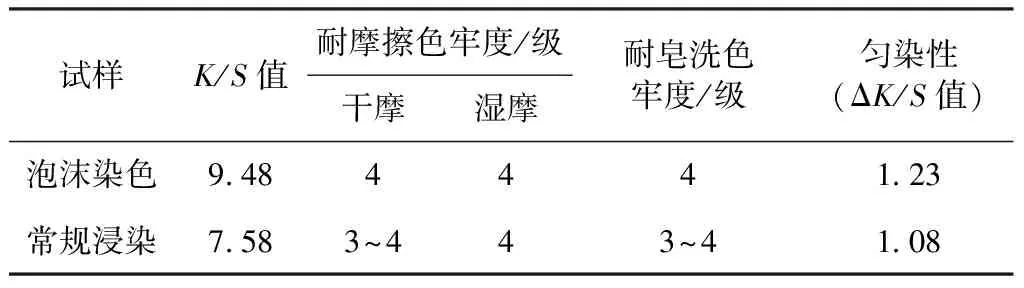

以100 ℃、汽蒸时间3 min、染液pH值为4、发泡剂质量浓度3 g/L、稳定剂质量浓度1 g/L条件下所染色的织物与同染料浓度下常规浸染所染色的织物进行对比,染色羊毛织物相关性能的测试结果见表2。

表2 染色羊毛织物相关性能的测试结果

由表2可知,与常规浸染相比,泡沫染色的K/S值优于常规浸染,即泡沫染色具有更高的表观得色量。且泡沫染色的耐皂洗色牢度和耐摩擦色牢度几乎相同,干摩擦色牢度略优于常规浸染,而耐皂洗色牢度略低于常规浸染。匀染性,相差不大,最大K/S差值要比常规浸染高一些,但和常规浸染相比,泡沫法染色工艺具有节能省水、减少废液、绿色环保的特点,因此和常规浸染技术相比,泡沫染色技术可以实际应用于羊毛织物的染色中[10]。

2.3.2 断裂强力测试

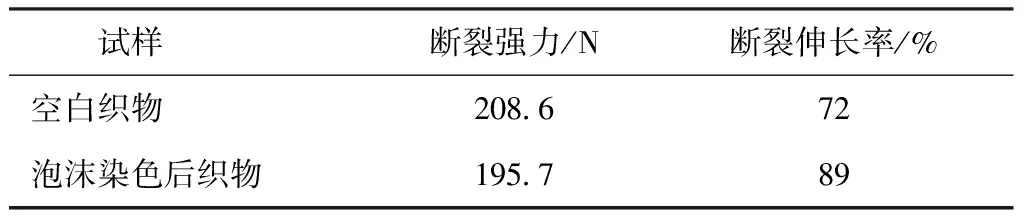

以100 ℃、汽蒸时间3 min、染液pH值为4、发泡剂质量浓度3 g/L、稳定剂质量浓度1 g/L条件下所染色的织物同未染色处理的空白织物进行对比,织物断裂强度性能对比见表3。

表3 织物断裂性能对比

由表3可知,与空白织物相比较,染色后织物的断裂强度下降了7%左右,但其断裂伸长率有一定程度加强,这是因为大量的染料分子进入到纤维结构中,提高了纤维的综合强力。通过汽蒸过程,纤维内填充大量水分子,减小了纤维间的摩擦,改善断裂伸长率,因此提高了纤维的弹性[11]。同时在汽蒸环境中,湿热的环境使得纤维内无定形区发生改变,致使强力略有降低[12]。

3 结 论

用泡沫染色工艺,使用天然染料姜黄色素对羊毛织物进行染色,对染色所得织物进行分析,可得出以下结论:

①根据单因素试验和正交试验的分析总结出最佳工艺条件为:汽蒸温度100 ℃、汽蒸时间3 min、染液pH值为4、发泡剂质量浓度3 g/L、稳定剂质量浓度1 g/L。

②染色后羊毛织物的性能测试表明,染色织物具有较好的匀染性,可证明泡沫染色工艺在姜黄色素上染羊毛织物中有较好的染色效果。