Φ3.2 m风洞共轴刚性旋翼试验台研制

2019-11-07黄明其杨永东彭先敏

黄明其, 杨永东,*, 梁 鉴, 彭先敏, 唐 敏

(1. 中国空气动力研究与发展中心 旋翼空气动力学重点实验室, 四川 绵阳 621000; 2. 中国空气动力研究与发展中心 低速空气动力研究所, 四川 绵阳 621000)

0 引 言

目前,常规构型直升机由于气动特性的限制,飞行速度难以大幅提升。国外通过直升机构型的革新,发展ABC(前行桨叶概念)旋翼,引入了共轴刚性旋翼系统和尾部推进装置等特色部件,从气动力方面解决了常规构型直升机速度难以突破的问题,成功研制了共轴刚性旋翼高速直升机[1-2]。

共轴刚性旋翼采用了前行桨叶概念,旋翼的升力主要由前行侧桨叶提供,后行侧桨叶则进行卸载。高速飞行时,旋翼后行桨叶绝大部分都处于反流中,甚至反流区的边界达到80%的桨叶半径处;前行桨叶的桨尖气动环境也不同于小前进比飞行状态,此时桨尖马赫数较大,通常达到0.9左右,在前行桨叶的桨尖处会产生强激波。由于旋翼诱导下洗流的作用,上、下旋翼间存在复杂的气动干扰,干扰特性与旋翼布局、飞行状态等直接相关。

针对ABC旋翼的复杂气动问题,美国早在20世

纪60年代就开始了研究[1]。1970年,为了验证全尺寸ABC旋翼系统的悬停和大速度前飞性能,在NASA AMES的全尺寸风洞完成了1副ABC旋翼的风洞试验研究[3],试验风速范围41~92 m/s,前进比0.21~0.91,测量了旋翼的气动性能、操纵、应力和振动数据;风洞试验采用了专门研制的试验装置,旋翼由1套具有双动力输入的共轴减速器驱动,为上、下旋翼分别配套了引电器,旋翼的气动力和力矩由风洞天平测量,结构载荷由桨叶上布置的应变计测量;试验结果表明ABC旋翼在拉力能力、俯仰和滚转操纵能力等方面优于常规旋翼。 1980年,在NASA AMES研究中心的全尺寸风洞完成了XH-59A直升机的风洞试验[4],目的是:(1) 提供必要的桨毂减阻和旋翼/尾梁/推进系统间干扰抑制的技术数据,用于评估ABC直升机的潜能和可行性;(2) 提供试验数据,用于解释、澄清和强化飞行试验结果,并作为研究与1/5缩比模型试验结果相关性的基础。试验的前进比范围为0.25~0.45,获得的数据包括全机的气动力和力矩、旋翼的操纵位置及结构载荷、振动水平,以及孤立旋翼的气动性能。

近期,美国在X-2高速直升机的基础上发展了S-97高速直升机。为获得S-97从悬停到407 km/h的飞行包线内的气动性能、稳定性和操纵导数,在NASA Ames研究中心的NFAC (National Full-Scale Aerodynamics Complex)开展了马赫数相似的1/3缩比旋翼和机身模型的风洞试验[5],旋翼模型直径为3.2 m,采用了新研制的高度集成试验台,上下旋翼的驱动电机、减速箱、自动倾斜器、作动筒、天平等都安装在机身模型内部,可实现上、下旋翼气动力和力矩的分别测量。

为了支持JMR(Joint Multi-Role)技术验证机SB>1 的研制,美国开展了一系列风洞试验[6],目的是为验证和改进气动性能和飞行动力学模型、提高对X-2这种构型的高速直升机气动特性的认识并提供数据。其中,就包括了1/5缩比的旋翼/机身/尾面/尾推模型在NFAC的风洞试验,该试验中采用了与S-97缩比模型试验相同的试验台。

此外,美国高校也开展了共轴刚性对转旋翼系统的风洞试验研究[7-9],研制了专用的共轴对转旋翼模型试验台,旋翼模型直径2 m,上下旋翼间距较小,桨叶片数可变;采用旋转式天平分别测量上下旋翼的气动力和力矩,可测量操纵角和操纵载荷,上下旋翼的桨尖间距由光学传感器监测;风洞试验的前进比范围为0.21~0.53,旋翼总距范围为2°~10°;通过试验,重点研究了升力偏置对旋翼性能的影响、振动载荷随前进比的变化、旋翼间相位角对振动载荷的影响等。

国内在共轴刚性旋翼的风洞试验研究方面,也开展了一些工作[10-11]。文献[10]构建了小型的共轴旋翼模型试验台,研究了上下旋翼间距、前飞速度对旋翼性能的影响,试验模型的直径为0.4 m。文献[11] 着重从试验方面对悬停状态和前飞状态下旋翼非定常气动性能进行分析研究,目的是了解旋翼总距、间距、转速和风速等参数对共轴刚性双旋翼气动特性影响的规律,探索气动性能最佳的非定常气动模型,试验模型的直径为1.2 m。

可以看到,美国在成功进行了共轴刚性旋翼高速直升机的飞行演示验证后,仍然继续开展缩比模型的风洞试验与研究,通过对共轴刚性旋翼复杂尾流、气动性能与载荷、气动干扰、振动载荷等的测量,进一步提高认识,发展相关的分析计算方法,为新型复合式共轴刚性旋翼高速直升机的发展提供技术参考。

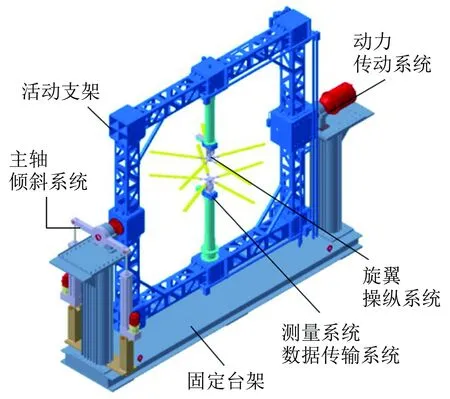

我国在共轴刚性旋翼高速直升机方面的研究处于起步阶段,理论方法和试验技术均需要发展。为了深入研究共轴刚性旋翼大前进比前飞状态下的非定常流动机理,探索与常规旋翼气动环境区别的本质特征,分析共轴刚性双旋翼气动干扰特性,迫切需要发展相关的风洞试验设备与技术。为此,中国空气动力研究与发展中心(CARDC)为Φ3.2 m低速风洞配套研制了共轴刚性旋翼试验台(见图1,后文简称“共轴旋翼试验台”),可完成直径2 m共轴刚性旋翼模型的桨尖马赫数相似试验,上、下旋翼共轴反转、间距可调,是研究共轴刚性旋翼气动特性的关键基础设备。

1 共轴旋翼试验台的研制目的及用途

共轴旋翼试验台研制的主要目的是:综合应用载荷测量、流动显示和测量的方法,获取共轴刚性双旋翼的气动性能、上下旋翼间的气动干扰特性,为共轴刚性旋翼的气动设计与研究提供风洞试验支持。

共轴旋翼试验台的主要用途包括:在风洞中进行共轴刚性旋翼流动机理、气动干扰特性、构型参数影响等试验研究;对共轴刚性双旋翼涡/涡碰撞、尾迹畸变的机理进行试验研究,测量大前进比前飞状态下的旋翼升阻特性及前后侧桨叶径向流特性等流动细节,揭示共轴刚性双旋翼复杂的流动机理,为共轴刚性对转旋翼理论分析和设计提供保障。

2 共轴旋翼试验台的设计

2.1 总体方案

为了实现上、下旋翼模型的气动性能测量,以及旋翼间距可调节的功能,结合Ф3.2 m风洞的情况,采用了上、下旋翼模型分别安装在基础框架上、随框架同步改变旋翼轴倾角的总体布局方案。开展风洞试验时,将分体式共轴刚性旋翼试验台安装在Ф3.2 m风洞开口试验段的多功能平台上(见图1)。试验台主要由固定台架、活动支架、动力传动系统、主轴倾斜系统、旋翼操纵系统、测量系统、数据传输系统等构成,总体构成及布局方案如图2所示。

图2 共轴试验台总体布局

2.2 试验台分系统简介

固定台架由底座、立柱等组成,是固定驱动电机、支撑活动支架的基础,并实现与Ф3.2 m风洞多功能平台或地面调试间基础的连接。

川崎机器人(天津)有限公司主要负责川崎重工生产的机器人在中国境内的销售、售后服务以及技术咨询等工作,并从顾客的角度开发和提供高性能产品。目前主要业务包括各种工业机器人的销售以及安全调试、维修、点检和紧急修理等售后服务工作,同时为客户储备了大量备品备件,并为客户提供机器人基础知识以及安全操作、维修等服务。

活动支架由框型支架和抑振机构组成,用于支承动力传动系统、旋翼操纵系统、测量系统、数据传输系统以及旋翼模型等。

动力传动系统主要由1台电动机、5台减速器及相应传动轴、联轴节等组成。采用了一进两出的动力传动方案,实现上、下旋翼同步及对转的要求。由减速器、传动轴、联轴节组成的传动轴路具有刚度大且稳定的特点。

旋翼模型的姿态控制分别由主轴倾角系统和旋翼操纵系统实现。

主轴倾角系统由电动作动筒、支座、摇臂等组成,通过前、后电动作动筒的协同运动,控制活动支架的角度,从而实现上、下旋翼轴倾角的同步控制。

旋翼操纵系统包含上、下旋翼操纵系统,分别由电动作动筒、控制器、工控机及控制软件组成,通过作动筒的线位移运动,带动自动倾斜器的不旋转环倾斜,实现对旋翼总距及周期变距的操纵控制。

旋翼气动力和力矩数据的获取由测量系统和数据采集处理系统来完成。测量系统由2套六分量旋翼天平、扭矩天平和弹性联轴节组成,旋翼天平和扭矩天平间采用弹性联轴节解耦。数据采集处理系统采用PXI总线,具有96通道16位并行采集处理能力,采样速率不小于100 kHz/通道[12]。

2.3 主要技术指标

试验台的主要技术指标包括:试验台台架在Φ3.2 m风洞的阻塞度小于5%;单旋翼模型的升力2200 N、扭矩200 N·m;电机最大功率为120 kW,采用Φ2 m旋翼模型时旋翼轴额定转速为1860 r/min,转速控制精度优于1‰,桨尖马赫数约为0.57;旋翼轴倾角范围为±15°,倾角控制精度优于0.1°;旋翼总距范围为-5°~20°,旋翼周期变距范围为-15°~15°,旋翼操纵角控制精度优于0.1°;Φ3.2 m风洞开口试验段风速范围为20~106 m/s。

3 解决的关键技术问题

共轴旋翼试验台研制过程中,重点解决了台体动力学特性匹配和传动系统稳定性问题。

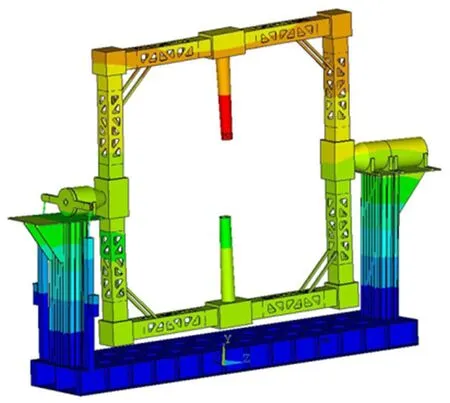

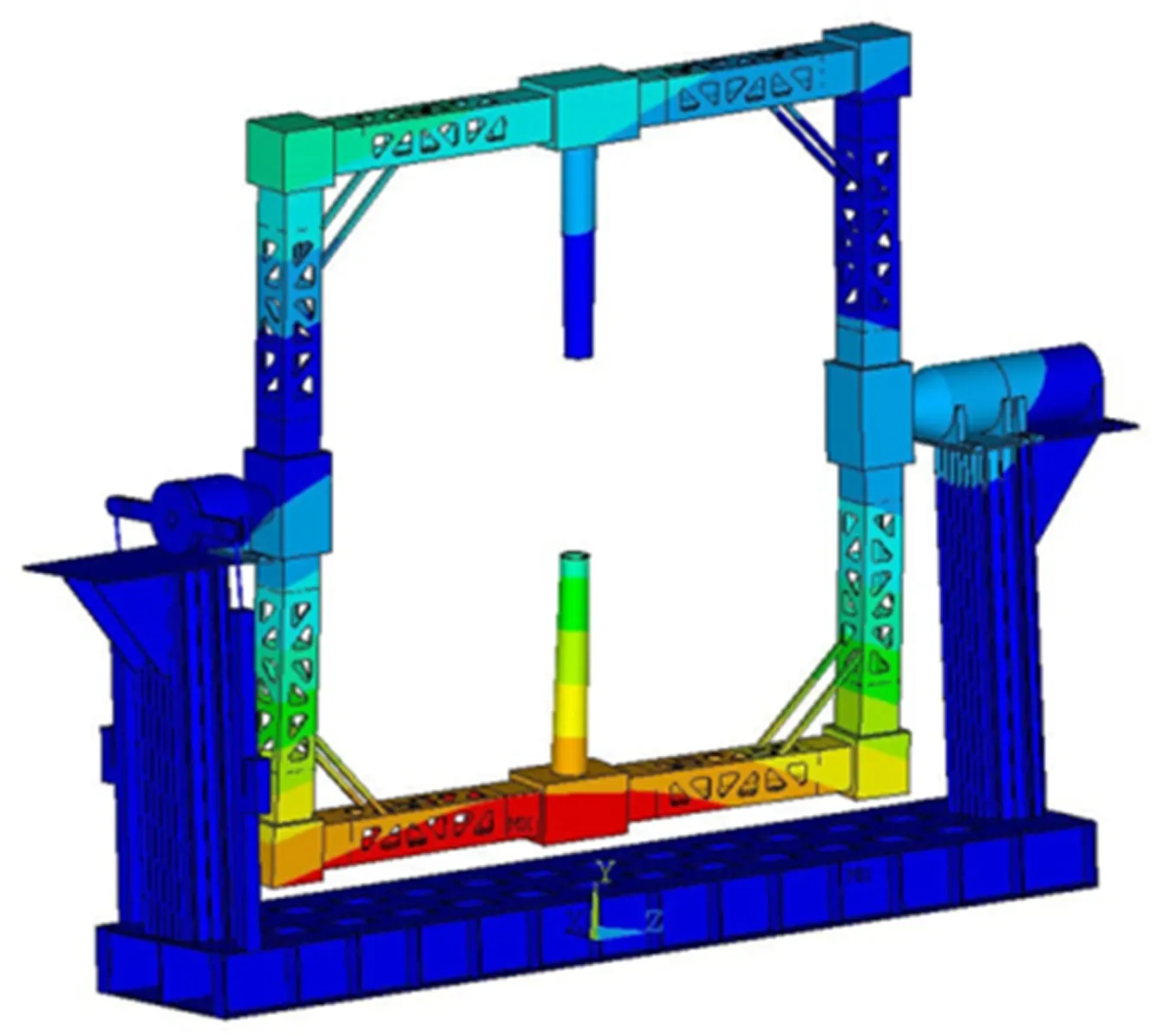

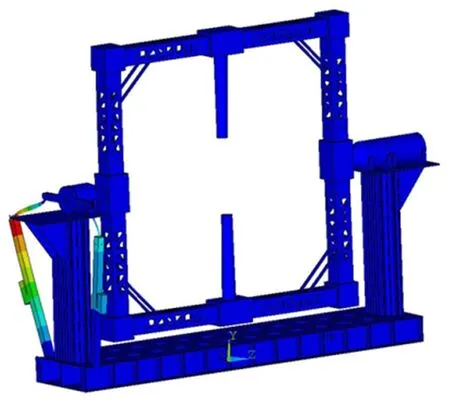

3.1 台体动力学特性匹配

为确保试验台在旋翼模型桨尖马赫数相似条件下试验的安全,整个试验系统的动力学特性要进行匹配,避免发生共振。为此,在试验台的台体及传动系统设计之初,合理进行结构布置,并通过设计-计算-再设计-再计算的迭代设计,将试验台的固有频率调整到适当的范围。对最终设计方案的固有特性进行了计算,其前六阶的频率分别为:3.53、5.00、5.05、6.20、6.80、7.17 Hz,图3给出了典型的振型计算结果。

其中,一阶振型为活动台架上下侧沿电机轴反向摆动,二阶振型为活动台架上下侧沿电机轴同向摆动,三阶振型为活动台架以其对角线为轴扭动,四阶振型为活动台架在其对角线平面里上下支架反向摆动,五阶振型为活动台架的下支架沿C型减速器的转轴扭动,六阶振型为活动台架在其对角线平面里上下支架同向摆动。

试验台组装后,通过结构调整,固有频率进一步提高,并且成功避开了旋翼的额定旋转频率31 Hz及其倍频。表1给出了共轴旋翼试验台安装在Ф3.2 m风洞多功能平台上时实测的八阶固有频率。

(a) 第一阶振型

(b) 第三阶振型

(c) 第四阶振型

(d) 第六阶振型

表1 试验台固有频率实测值(单位: Hz)Table 1 Measured natural frequency of the test stand (unit: Hz)

在后续风洞试验过程中,监测到的试验台振动水平不大于0.2 g,表明试验台的动力学特性匹配问题得到成功解决。

3.2 传动系统稳定性

共轴旋翼试验台的一个特点是由1台电机经过特有的传动系统驱动上、下旋翼同步反向旋转,从试验台的布局图(见图2)可以看到,该传动系统的传动轴比较长,存在“扭转”振动和横向振动的问题。为保证试验台的传动系统在工作转速范围的稳定性,开展了传动系统临界转速分析。

轴的振动类型有横向振动(转轴以某一角速度绕其几何中心转动,同时弯曲的几何中心有以某一角速度绕支撑中心线转动)、纵向振动和扭转振动,以及这些振动的耦合形式。

以轴的横向振动临界转速为例,选用下面的公式计算:

(1)

其中:λk为支座形式系数,k为临界转速阶数;E为弹性模量,MPa;I为截面惯性矩,mm4;W0为轴所受的重力,N;L为轴的长度,mm。

计算得到本试验台传动轴的第一阶临界转速为5535 r/min,远远高于其工作转速(约为1800 r/min),因此传动轴不会发生共振。

4 模型试验验证

4.1 试验概况

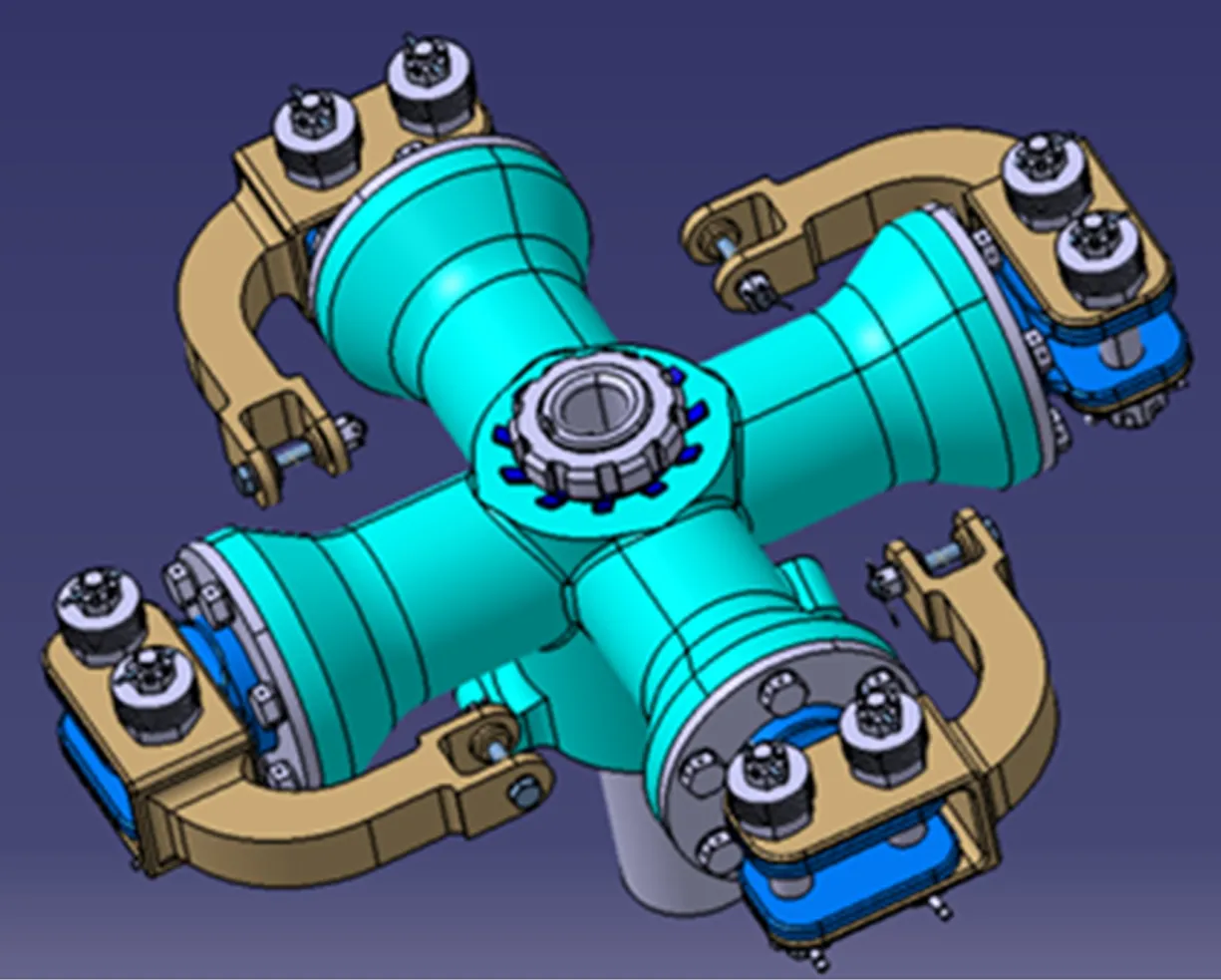

为验证共轴试验台的试验能力,采用某典型的刚性旋翼模型在Φ3.2 m风洞开口试验段开展了悬停、前飞试验。试验模型的直径为2 m,矩形桨尖,采用NACA系列翼型配置。桨叶结构采用上下不锈钢夹板构成,铺层采用高模量碳布,挥舞一阶相对频率达到1.42; 2 m级共轴刚性旋翼桨毂(见图4)具有4个变距摇臂。

图4 共轴刚性旋翼桨毂

试验完成了上下单旋翼、双旋翼悬停、前飞以及旋翼变转速、变间距等多个状态的研究,旋翼前进比达到0.65、最低转速1100 r/min,获得了大量研究成果。

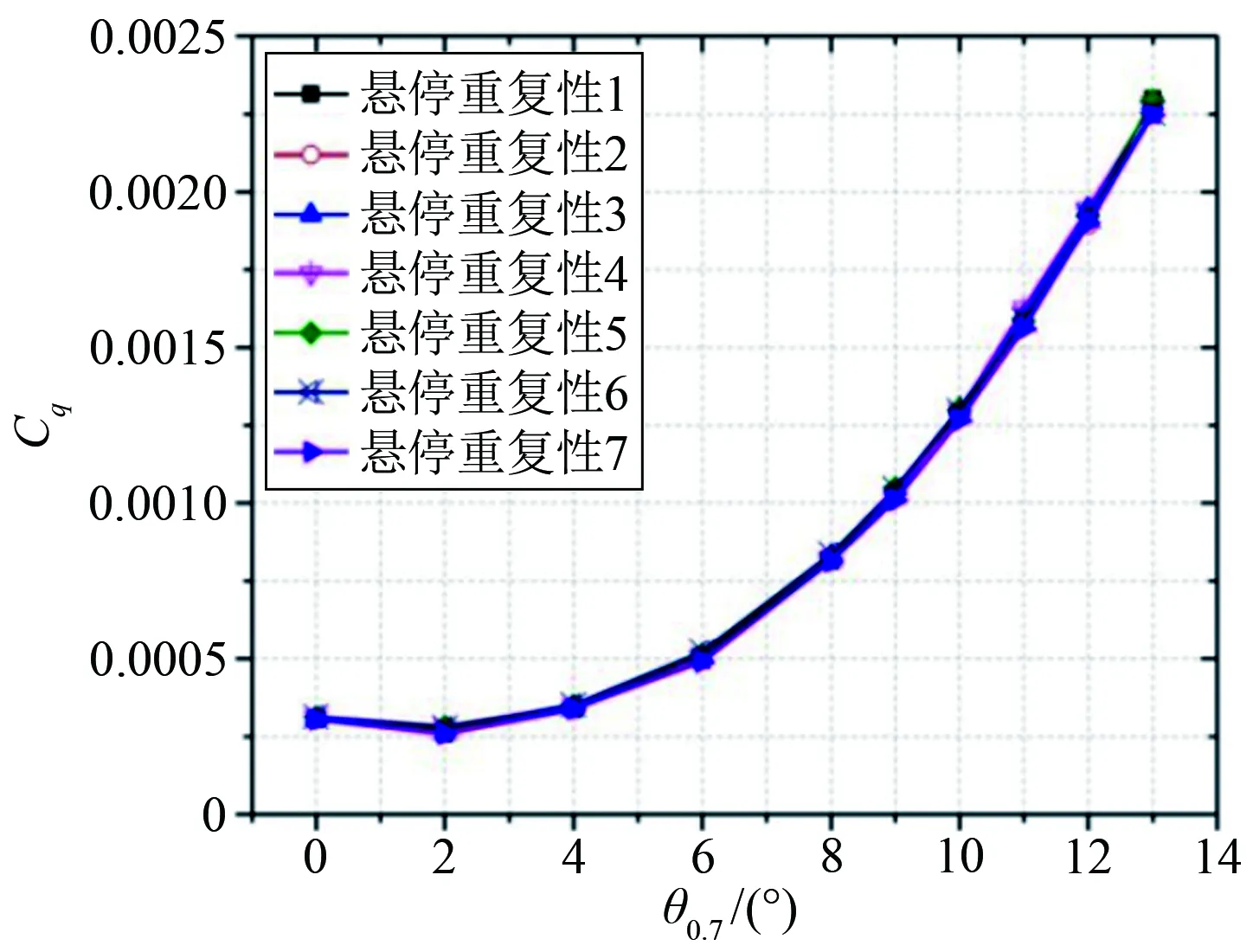

4.2 试验数据重复性

图5和6给出了上旋翼悬停试验上旋翼的CT~θ0.7、Cq~θ0.7重复性曲线,本次悬停重复性试验共进行了7次(不同天),试验最大总距13°,旋翼桨尖马赫数Mat=0.57,最大拉力系数为0.019 35,拉力系数的重复性精度优于0.58%;最大扭矩系数为0.002 274,扭矩系数的重复性精度优于0.11%。

图5 悬停状态的拉力系数重复性

图6 悬停状态的扭矩系数重复性

5 结束语

所研制的共轴旋翼试验台具有良好的结构稳定性,振动水平低,整体性能优良,使Φ3.2 m风洞具备了承担共轴刚性旋翼模型试验研究的能力,进一步拓展了CARDC的直升机风洞试验研究领域。

该试验台为深入研究复合式共轴刚性旋翼直升机的气动特性及流动机理提供了必要的技术基础。

致谢:感谢孙海生、王畅、赵亮亮、章贵川、文龙等在共轴旋翼试验台的立项、设计、调试和试验过程中给予的大力支持和付出的辛勤工作。