外并联式TBCC进气道模态转换风洞试验及模型典型影响因素分析

2019-11-07钱战森向先宏

刘 愿, 钱战森,*, 向先宏

(1. 中国航空工业空气动力研究院, 沈阳 110034; 2. 高速高雷诺数气动力航空科技重点实验室, 沈阳 110034)

0 引 言

涡轮发动机工作马赫数一般在0~3范围内,亚燃冲压发动机一般工作在马赫数2~5范围,超燃冲压发动机工作马赫数一般大于5,因此,任意一种单一的吸气式发动机均难以满足未来高超声速飞行器宽广的飞行包线要求[1-2]。涡轮基组合循环发动机(Turbine-Based-Combined-Cycle,简称TBCC)的组合动力方式结合涡轮发动机和冲压发动机在各自适用飞行范围内的优势,使其具有高效的性能,可作为高超飞行器的理想动力装置[3]。进气道作为TBCC的关键部件,在模态转换过程中(涡轮模态转换到冲压模态或冲压模态转换到涡轮模态)能否向涡轮通道和冲压通道提供平稳过渡的气流是决定TBCC发动机研制成败的关键因素之一[4-5]。

美国NASA兰利研究中心的Albertson等[6]通过矩形进气道缩比试验,分析研究了流体由涡轮流道向冲压流道转换过程中进气道流动的稳定性与流动特性。NASA格林研究中心的Sander等[7]开展了一种二元外并联式双模态TBCC进气道模态转换的分流板设计工作,Saunders等[8]分别采用试验和CFD数值模拟方法对其进气道模态转换变几何过程进行了研究。国内针对TBCC进气道模态转换过程气动特性也开展了一些研究工作。蔡元虎等[9]基于Oswatitsch的最佳波系理论、Kantronitz准则和CFD技术,开展了二维混压式几何可调进气道设计的研究。陈敏等[10]对TBCC进气道的设计方法以及与发动机和尾喷管一体化概念方法进行了初步研究。李龙等[11]对一种内并联进气道设计巡航状态和过渡工作状态的反压特性进行了研究。钱战森等[12-13]通过高速风洞试验手段和动态数值模拟技术对某典型外并联式TBCC进气道模态转换过程气动特性和变几何辅助进气道起动特性开展了初步探索研究,发现模态转换过程中进气道具有气动迟滞效应,升力、阻力及俯仰力矩也存在较为显著的变化,可能进一步影响整个飞行器的气动性能。

总体来看,国内外均以风洞试验作为主要研究手段,对TBCC进气道的设计以及性能评估开展了很多研究,但对试验模型与气动设计型面之间的差异对进气道气动性能影响的研究尚不多见。随着计算机技术和CFD技术的快速发展,CFD方法广泛应用于航空航天领域,其具有获取全流场气动数据的优势,可有效地预测模型微小差异所带来的气动影响。

本文首先对某外并联式TBCC进气道开展了典型模态转换条件下的风洞试验,获取了其主要气动性能,并验证了所采用的CFD方法的基本可靠性;然后针对该TBCC模态转换试验模型,以CFD数值模拟为手段,主要探索了进气道试验模型侧板缝隙、压缩板前缘半径及内型面迎风台阶3个典型因素对进气道气动性能的影响。

1 外并联式TBCC进气道模态转换风洞试验

该TBCC进气道设计巡航马赫数Ma=4.0,飞行高度为20 km。为确保进气道流量的捕获和能量的低耗损,并重点关注涡轮模态向冲压模态转换过程中双通道的气动性能变化,将其模态转换速度设为Ma= 2.5。

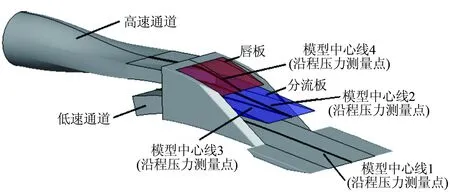

图1(a)为本项研究采用的外并联式TBCC进气道示意图,高速通道与低速通道通过分流板在进气道入口处分开,且分流板上壁面为高速通道的第二级压缩板。模态转换过程中,分流板绕轴转动,逐渐关闭低速通道,打开高速通道,实现推力系统由涡轮到冲压的转变,同时可以旋转调节唇板位置,兼顾高速通道的压缩效率和起动性能。

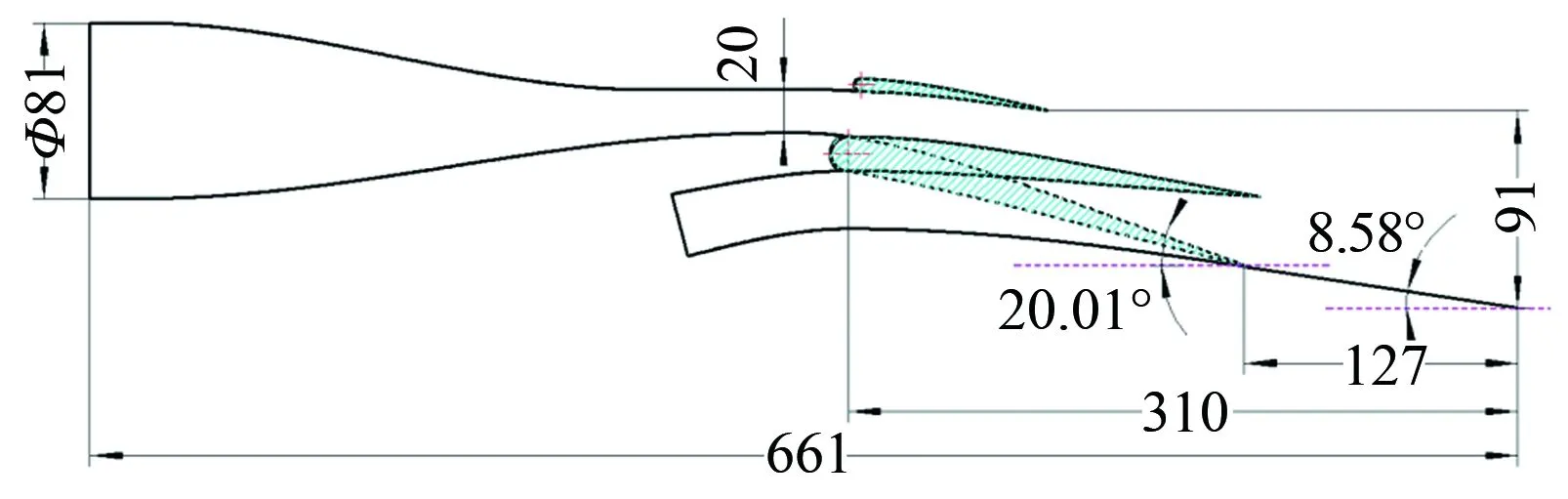

TBCC进气道试验模型主要尺寸如图1(b)所示,总长661 mm,第一级压缩板为8.58°,高速通道喉道高度为20 mm。进气道从低速模态转向高速模态,分流板转动9.8°(在试验和数值计算过程中,设置为9°,避免分流板与进气道压缩面之间的碰撞)。进气道展向尺度为104 mm,且为了更准确地模拟飞行器前体压缩,第一级压缩板分别向两侧延伸40 mm。

(a) TBCC 模型

(b) 模型参数 (单位:mm)

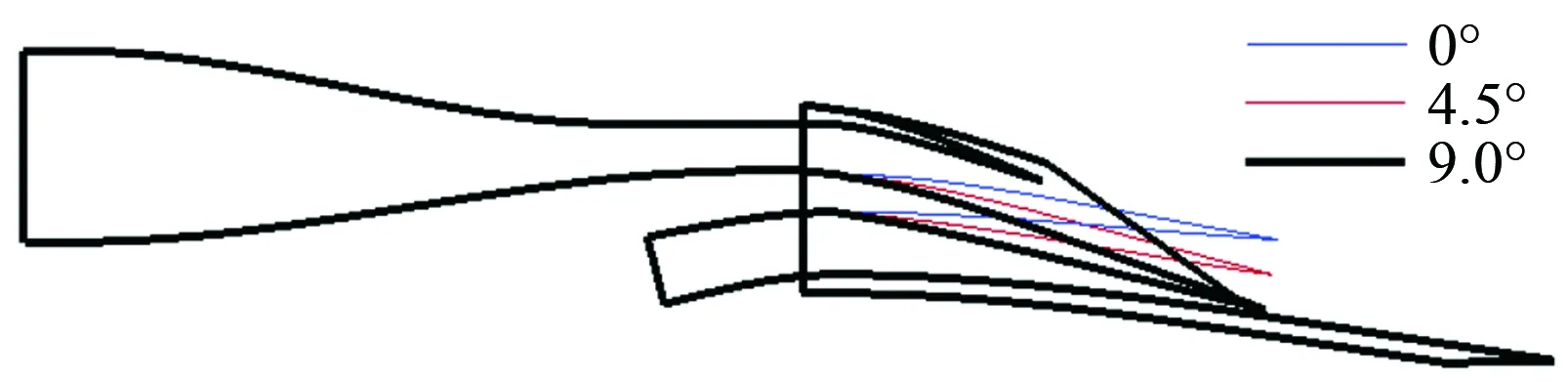

针对该进气道模型,在航空工业空气动力研究院的FL-1风洞开展了名义马赫数为2.5的典型条件下的模态转换试验。试验重点关注TBCC进气道在低速(涡轮)模态、高速(冲压)模态以及中间模态的气动性能,部分车次如表1所示。图2给出了TBCC进气道模型分流板不同站位示意图,分流板位于0°位置,即低速(涡轮)通道主要工作;分流板位于4.5°位置,为模态转换中间模态,两通道同时工作;分流板位于9.0°位置,即高速(冲压)通道主要工作。

表1 TBCC进气道气动性能评估状态Table 1 Conditions of TBCC inlet mode transition wind tunnel experiment

图2 TBCC进气道分流板站位图

1.1 试验模型及测量设备

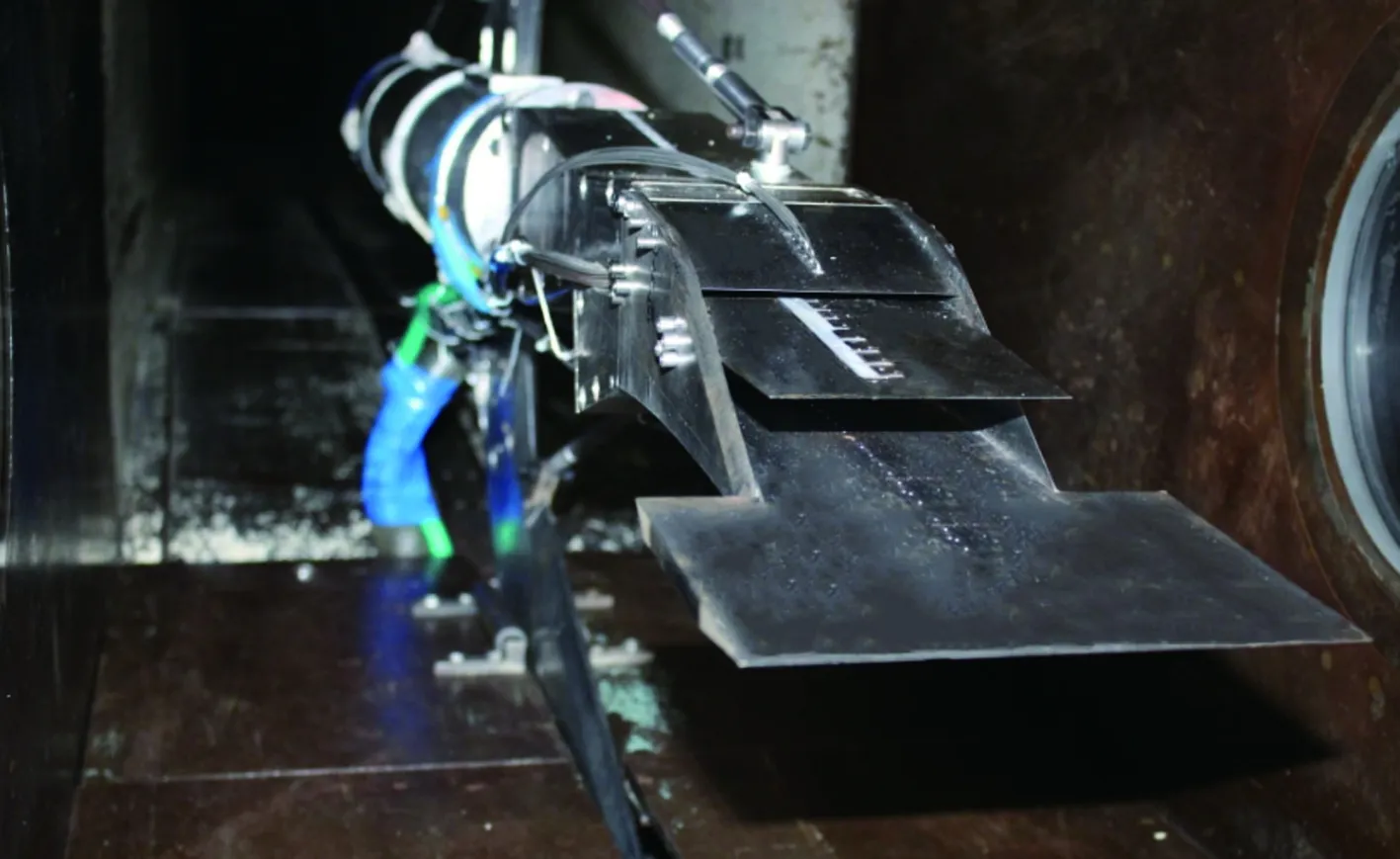

如图3所示,试验模型安装在风洞弯刀上,并通过上下2根张线进行加固,保证强度和稳定性;针对分流板的转动位置,通过插销的方式模拟模态转换过程中分流板各站位工况。高速通道布置测量段和流量计,获得流量系数Φ和总压恢复系数σ等气动参数;由于受到试验段堵塞比的限制,低速通道仅能在出口布置“十”字总压耙和静压探针分别测量总压、静压,粗略评估其气动性能。在双通道的压缩面中心线上均布置了测压点(见图1),监控进气道沿程压力分布,进气道入口位于风洞试验段转窗位置,可对此区域进行流场纹影观测。

1.2 试验结果分析

图4为3个风洞试验车次下TBCC进气道进口附近纹影图,清晰显示出流场的波系结构。试验车次1(图4(a))给出了进气道入口附近流场波系详细释明,流动首先经过第一级压缩板形成第一级压缩波,由于模型第一级压缩板在展向进行了一定拉伸,所以在伸长部分的尾部形成了结尾激波;分流板楔劈角度较大,所以流动流经后在上下表面均形成斜激波,进一步减速增压;唇板内壁面沿程压力测量管路通过外部引线的方式,所以出现了明显的测压管激波;另外,风洞在实际运行中,由于风洞本身阶差等原因,一般会出现一些洞壁干扰激波。试验车次2(图4(b))和3(图4(c))流场结构与试验车次1基本一致,但分流板激波会因分流板站位改变而发生局部变化。

图3 外并联式TBCC进气道试验模型

图5给出了试验过程中高速通道流量计节流锥运动示意图,红色部件为初始锥位节流锥,风洞流场建立后,节流锥以约0.01 m/s的速度进锥,到达指定锥位(距离初始位置L(mm)),停止4 s,确保流动的稳定和数据的采集。图6为各试验工况进锥过程中进气道高速通道出口反压(pback/p∞)变化曲线。

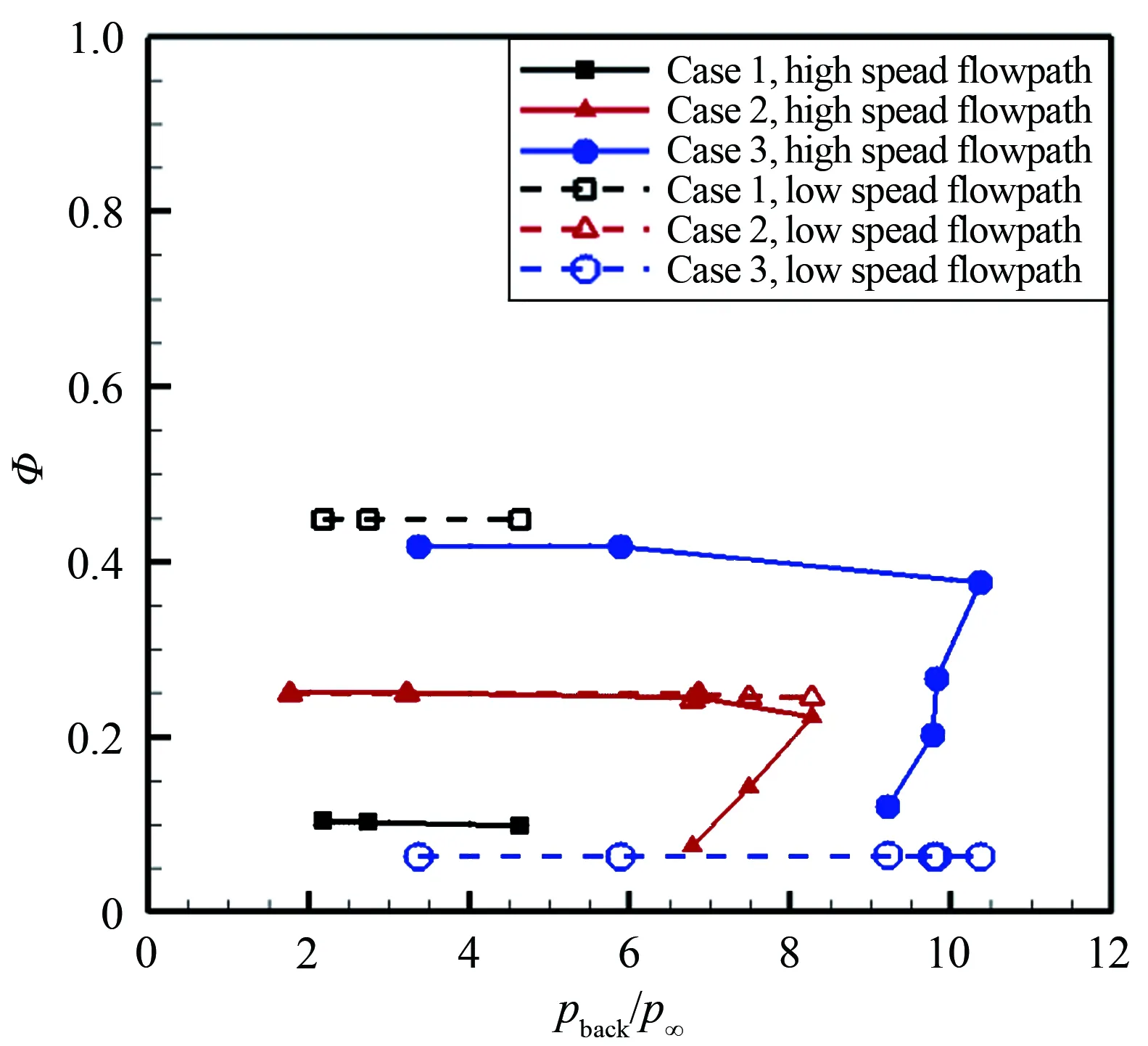

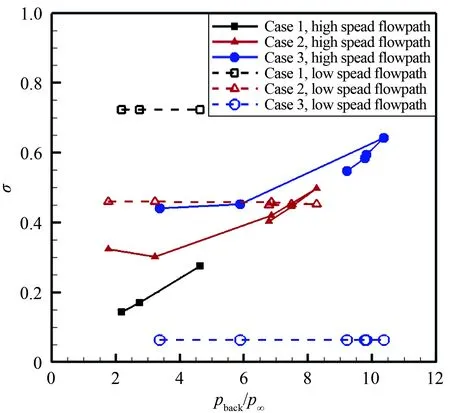

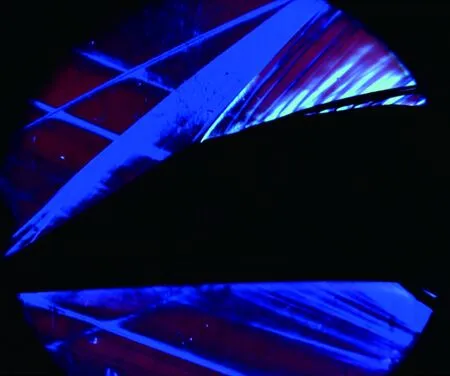

图7和8为不同车次下流量计进锥过程中的双通道出口气动参数曲线,横坐标反压表示进锥过程中测量段静压pback与试验段静压p∞之比。对于涡轮模态(试验车次1),高速通道流量系数Φ保持不变,流量计进锥过程中形成的反压未能影响到入口流动;随着反压的增加,结尾激波前移,导致高速通道总压恢复系数σ反而增加。对于冲压模态(试验车次3),高速通道出口压力大于10倍来流压力后,流量系数和总压恢复系数急剧降低,进气道进入不起动状态,如图9所示;当进气道不起动后,流量计进锥过程中反压反而降低。试验车次2给出了模态转换过程中的中间状态,进气道性能变化趋势与试验车次3有相似之处,但具体量值因通道几何参数不同而有差异。因流量计反压仅作用在高速通道出口,所以同一试验车次下低速通道流量系数和总压恢复系数均保持不变。总体来看,对于本试验采用的TBCC进气道,从涡轮模态转向冲压模态过程中(试验车次1~3),高速通道流量系数、总压恢复系数以及抗反压能力均逐步提升,而低速通道反之,从而实现双模态之间的转换。

图4 风洞流场纹影

图5 节流锥进锥示意图

图6 进锥过程中的反压变化曲线

Fig.6Thebackpressureofthehighspeedchannelintheconingprocess

图7 双通道流量系数

图8 双通道总压恢复系数

(a) 进气道起动流场

(b) 进气道不起动流场

综上所述,通过该TBCC进气道模态转换试验,获得了进气道入口附近详细流场结构和主要气动性能参数,有助于TBCC进气道模态转换的设计,同时可为CFD方法可靠性验证提供试验数据对比。

2 风洞试验与CFD计算结果对比

随着计算机技术和CFD技术的快速发展,CFD方法的效率和可靠性得到大幅提升,并能够给出全方位的流场数据,已成为TBCC进气道设计和气动特性评估的重要手段。本节将针对本次试验的TBCC进气道模型,通过与风洞试验数据对比,进一步验证所采用CFD方法的可靠性。

2.1 数值模拟方法

本文数值求解器无粘项空间离散采用二阶精度Roe格式,粘性项采用二阶中心差分格式,选择SA湍流模型。远场采用黎曼无反射条件,进气道出口采用压力出口条件。收敛判据为进气道出口流量变化小于万分之一。

计算网格采用近壁区棱柱体和离壁区四面体相结合的非结构网格,在保证流动边界层模拟精度的同时,还可捕捉进气道内部激波反射、流动分离等复杂流场结构。计算网格如图10所示,网格单元总数约为1000万。

图10 计算网格

2.2 结果对比验证

本项目对各试验车次工况下的初始流量计锥位状态开展了数值计算,对比分析进气道主要气动性能参数的计算结果与试验数据,重点针对试验车次1的初始锥位状态流场结构和沿程压力分布进行了详细对比。

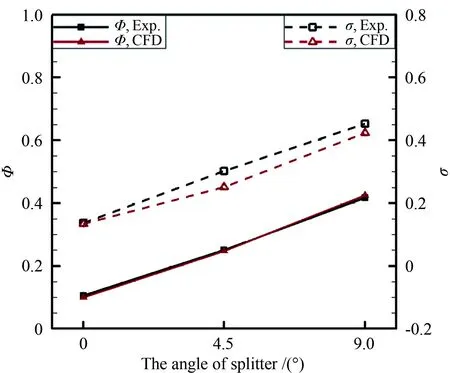

图11给出了进气道高速通道气动性能的计算

结果与风洞试验数据对比曲线。通道流量系数Φ具有很好的一致性,差量约为1%;总压恢复系数σ总体上吻合较好,但在分流板4.5°和9.0°位置时出现了一定的差异,差量约为10%。

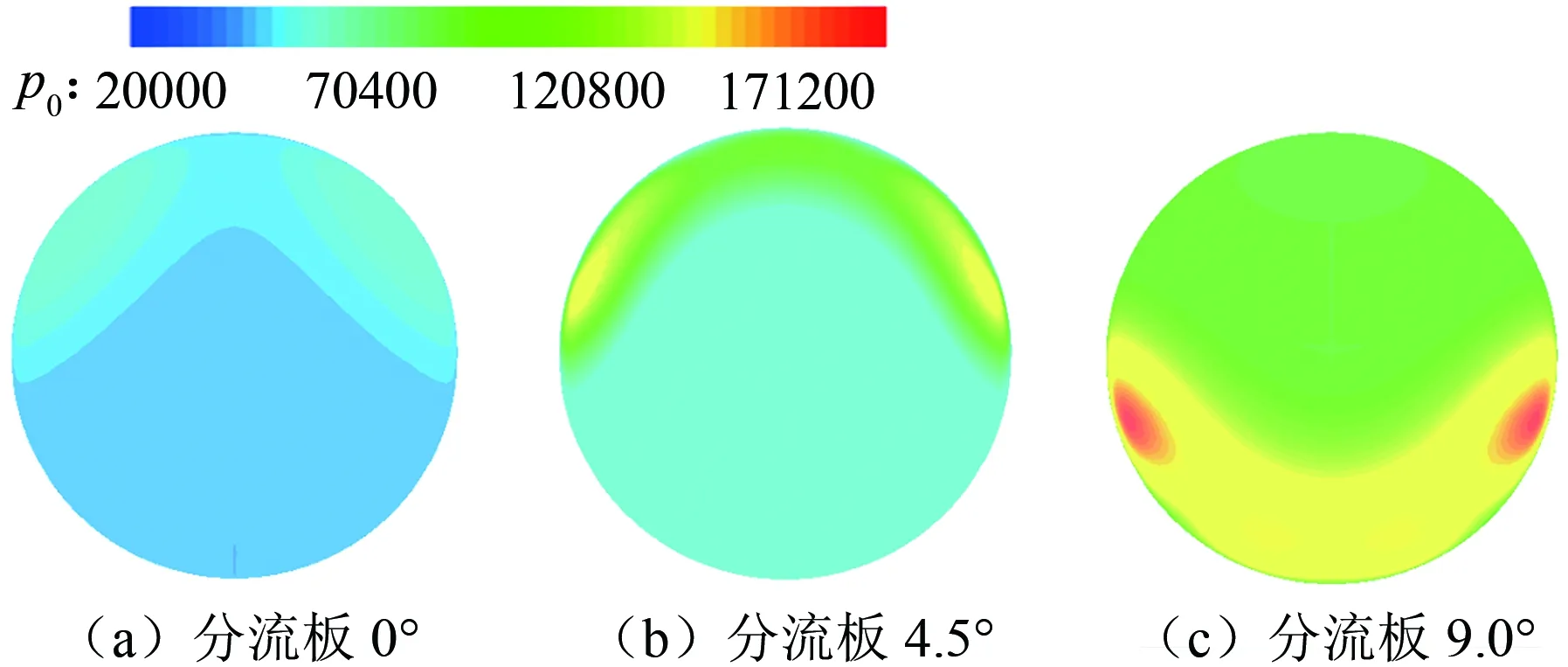

图12为不同工况下高速通道出口总压云图。分流板在4.5°和9.0°位置时,通道出口总压非均匀性较强,风洞试验测量耙难以捕捉这些不均匀性,导致了总压恢复系数的风洞试验和CFD计算结果之间的差异。

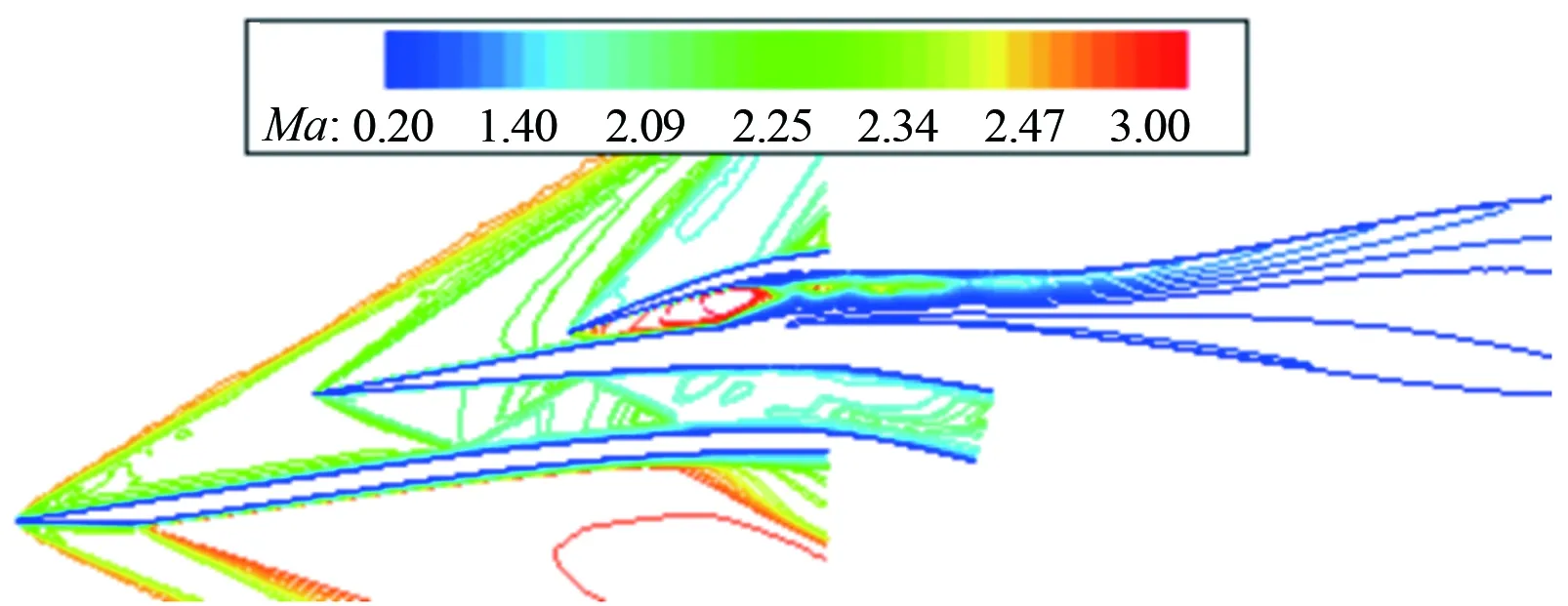

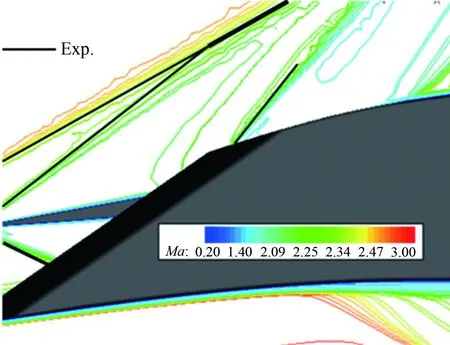

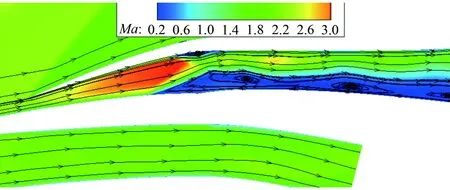

图13为试验车次1的马赫数云图。流动经过第一级压缩板压缩减速进入进气道,并在分流板处一分为二:低速通道内,经过分流板所致的斜激波及其壁面间的反射激波,气流进一步增压减速;高速通道内(此工况通道基本处于关闭状态),流动通过狭缝迅速膨胀加速,随后在反压的作用下形成激波串。风洞试验与CFD流场结构对比如图14所示,图中黑色实线表示风洞试验纹影照片(图4(a))中的主要波系结构,两者第一级压缩板激波、分流板斜激波以及唇口激波均吻合;另外,可通过两者流场结构的对比辅助风洞试验更为明确地排除洞壁干扰激波。

图11 高速通道气动性能参数曲线

Fig.11Aerodynamicperformanceparametersofthehighspeedchannel

图12 高速通道出口总压云图

图13 TBCC进气道马赫数云图

图14 流场结构对比图

Fig.14ComparisonoftheflowfieldstructuresobtainedbyexperimentandCFD

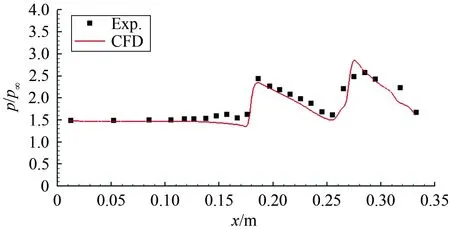

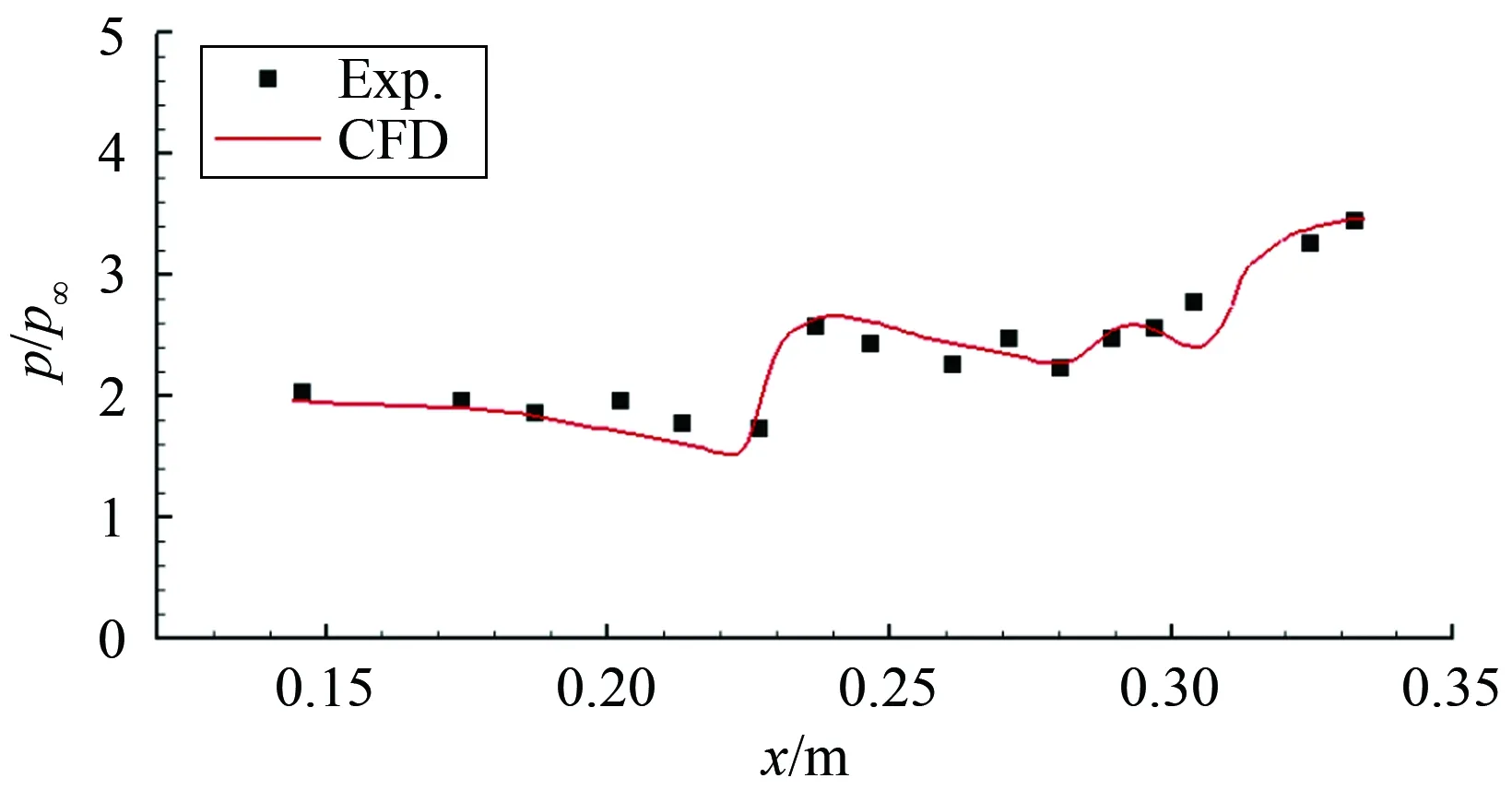

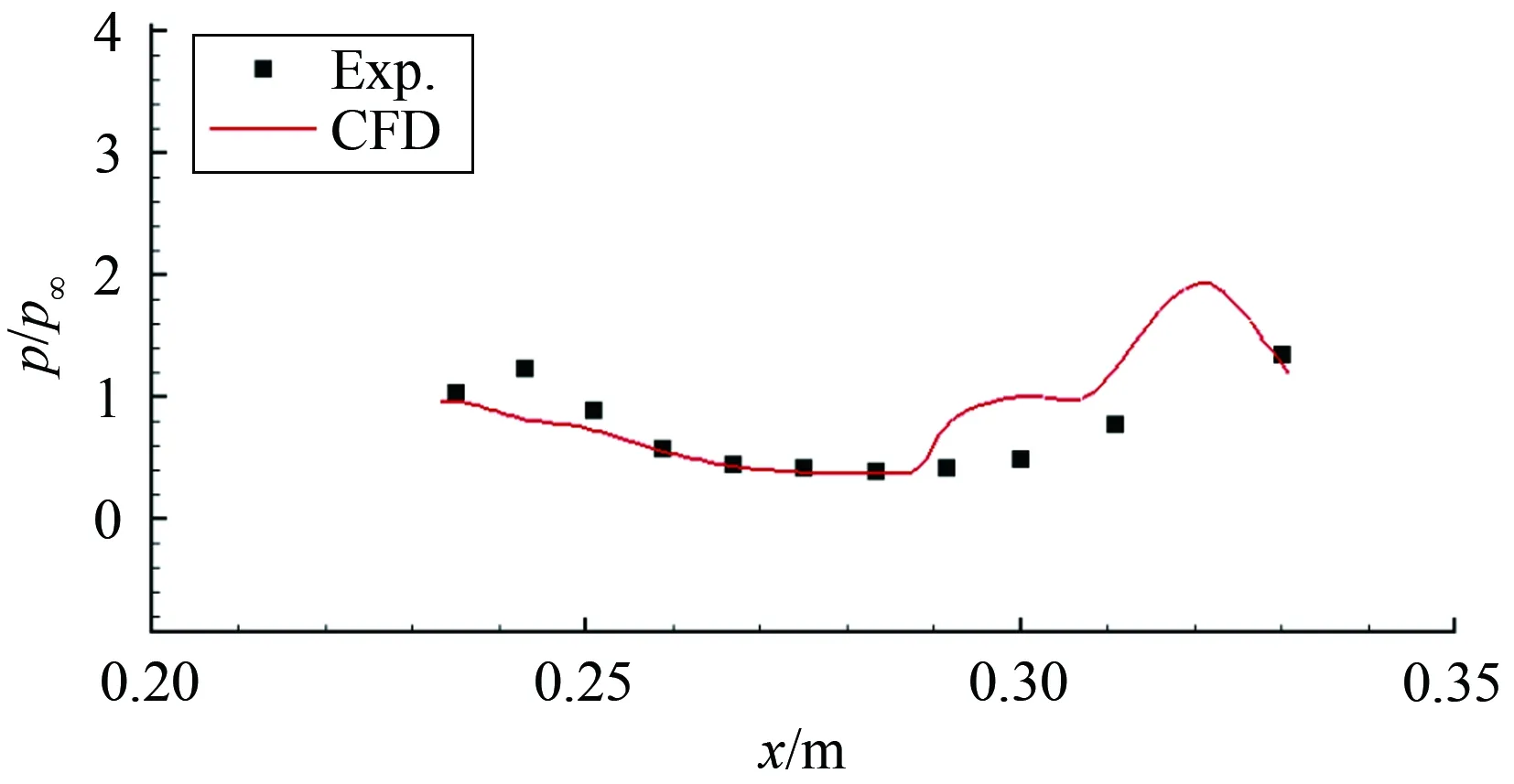

图15为模型中心线沿程压力分布CFD与试验结果的对比曲线(横坐标x为测压点与进气道第一级压缩板前缘的轴向距离,纵坐标为测压点p与试验段静压p∞的比值),两者在4条中心线上的沿程压力分布均吻合。流动经过第一级压缩板增压后压比约为1.5,如图15(a),曲线上的两次压比陡增与分流板激波及其反射激波结构相对应;分流板激波及反射激波同时也导致了中心线2压力分布曲线(图15(b)的陡增现象;流动经过分流板与唇板之间的狭窄通道后迅速扩张,导致中心线3压力在此处出现大幅降低,如图15(c),之后又在通道结尾激波的作用下有一定的回升;由于通道内流动先快速膨胀又经过激波串逐步增压,导致了中心线4压力分布曲线的波动,如图15(d)。

(a) 中心线1

(b) 中心线2

(c) 中心线3

(d) 中心线4

Fig.15ThestaticpressuredistributionalongthecenterlineofTBCCinlet

进气道出口性能参数、流场结构以及沿程压力分布的详细对比表明,本文采用的CFD方法可得到与风洞试验非常接近的结果,其可靠性得到了验证。

3 试验模型典型影响因素分析

对于实际的TBCC进气道模态转换试验模型,为保证分流板的可转动性,分流板与进气道侧板之间必然存在一定的缝隙;模型的压缩板、分流板以及唇板的前缘在加工过程中难以获得理论尖前缘的型面,需进行适当的倒角;进气道试验模型难以整体成型,一般采用部件组装方式,而各部件在装配过程中也常常无法保证零阶差。综上所述,试验模型与气动设计型面存在一定的加工和装配等偏差,而这些偏差可能对进气道气动性能产生不同程度的影响。针对该问题,本节选取表1中的试验车次状态,采用第2节的数值模拟方法,开展侧板缝隙、前缘钝化及内表面迎风台阶3个典型因素对进气道气动性能影响规律的研究。

3.1 进气道侧板缝隙

图16为TBCC进气道模型前视图,并给出了侧板缝隙的示意图,分流板与侧板之间保留缝隙,保证分流板的可转动性。本节采用表1中的试验车次1状态(即分流板站位为0°,此时低速通道基本全面开启,高速通道接近关闭),分别对缝隙宽度D为0、0.5和1.0 mm的3个状态开展CFD计算,探索缝隙宽度对进气道性能的影响规律。

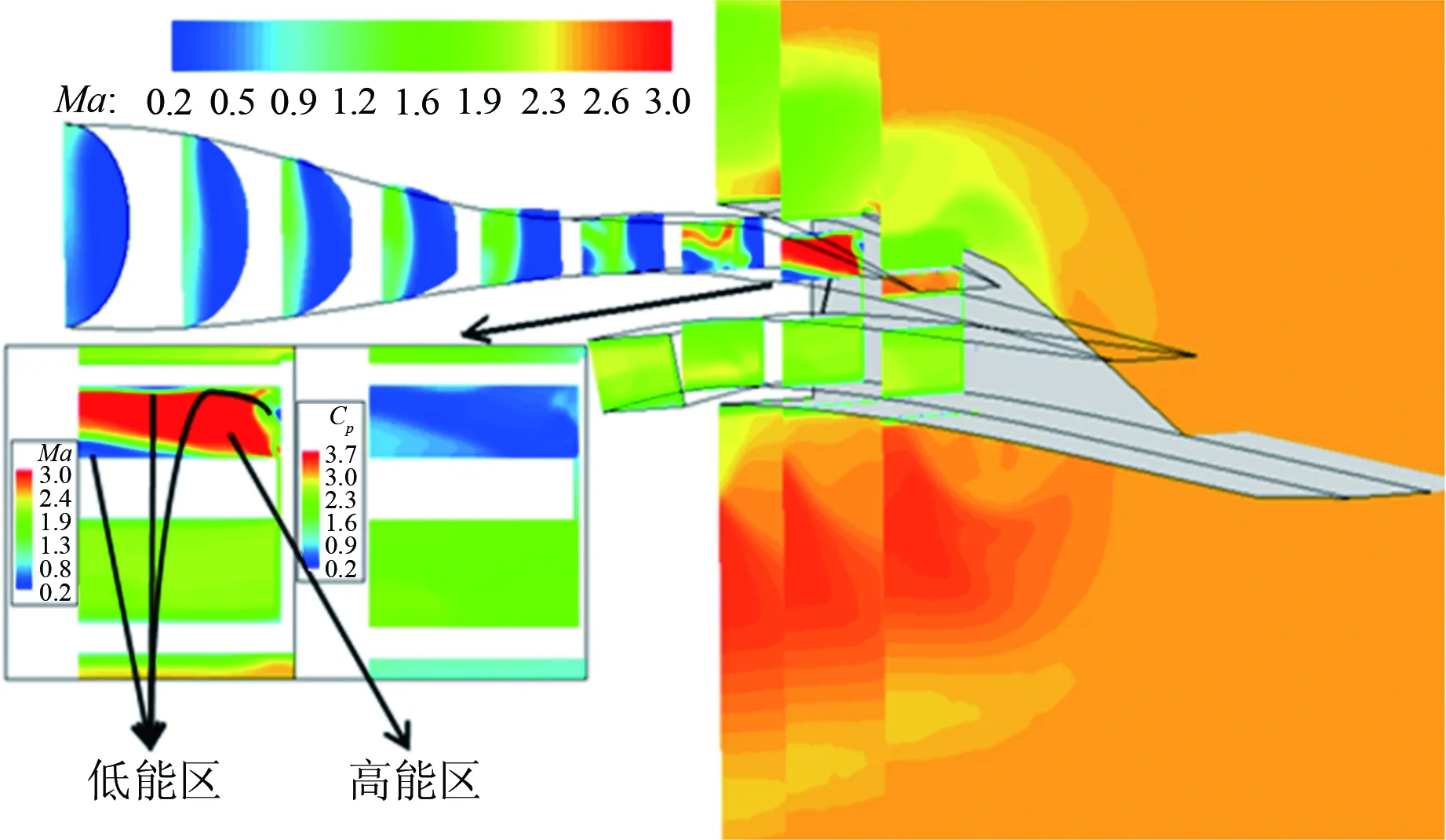

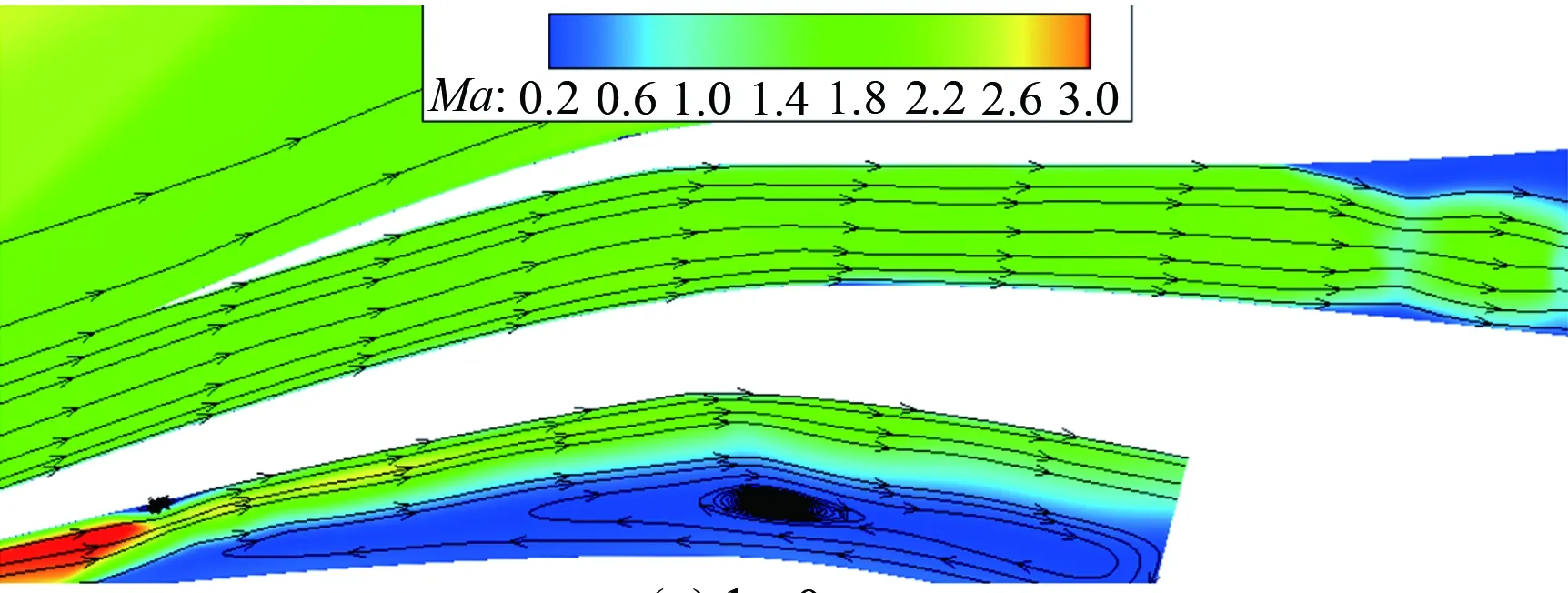

图17为不同侧板缝隙情况下的沿程横向剖面流场结构图。如图17(a)所示,在D为0 mm时,即无缝情况下,TBCC进气道两通道之间没有窜流,高速通道入口面积较小,内通道呈扩张形状,气流进入后迅速扩散,在分流板处形成高速低压流动,随后在反压所致的激波串作用下减速增压,达到压力平衡;因分离板之后的壁面(高速通道下壁面)继续扩张,而唇板后壁面(高速通道上壁面)内折,下壁面流动膨胀分离区继续增大,上壁面流动因挤压而逐渐附体,最终导致沿程高能流动主要集中在通道右上区域(沿流动方向);低速通道捕获较大流量,流动增压减速,压力明显高于高速通道。分流板与侧板之间开缝后,如图17(b)和(c)所示,低速通道内的高压气流向上射入高速通道,改变高速通道侧壁附着流的速度方向,使得高速通道侧壁流动发生分离,并随着高速通道内激波串的减弱与下壁面分离区融为一体;同时该缝隙流沿侧壁向上冲击高速通道流动,使流动产生一定的逆时针旋转(沿流动方向),最后导致了高速通道出口截面高能区域向对称面的偏移;高速通道内高能流动区域随着缝隙的增大(流量增加)而扩宽,其偏转量也随之增大。在D=1.0 mm时,高速通道出口高速区域明显大于无缝工况;对于低速通道,侧板缝隙类似于抽吸槽,将对流量系数的预测产生一定影响,但相当于减小了收缩比,对于涡轮通道起动特性更加有利。

(a) D=0.0 mm

(b) D=0.5 mm

(c) D=1.0 mm

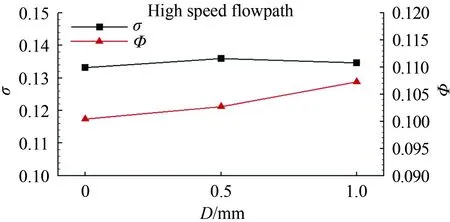

图18为不同缝隙宽度对应的进气道性能参数曲线,表2为不同缝隙宽度相对于无缝状态的气动参数增量。分流板位于初始位置时,低速通道承担着为涡轮发动机供气的主要职责,故而其气动性能更受关注。有缝情况下,低速通道流量系数Φ随缝隙宽度的增加而减小,而总压恢复系数σ基本保持不变;在缝隙为0.5 mm时,低速通道气动参数增量均在1%以内,在缝隙为1.0 mm时,流量系数减小量达到1.43%。综合来看,为保证气动设计参数的准确性,模型侧板缝隙应小于0.5 mm。

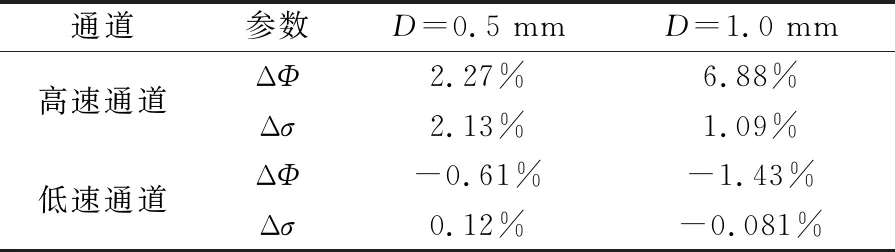

表2 有缝相对于无缝的进气道性能参数增量Table 2 Increment of aerodynamics performance parameters for the side gap case versus basic case

图18 TBCC进气道双通道气动参数

Fig.18Theaerodynamicsperformanceparametersofthedual-flowpath

3.2 前缘钝化半径

试验模型加工时,无法保持尖前缘构型,需在前缘进行适当的倒圆。本节采用表1中的试验车次1状态,针对第一级压缩板,并考虑一般工厂常规倒圆加工精度为0.3 mm,分别进行前缘钝化半径R为0、0.3和0.6 mm共3种情形的数值模拟分析,钝化方式如图19所示。

图19 前缘钝化示意图

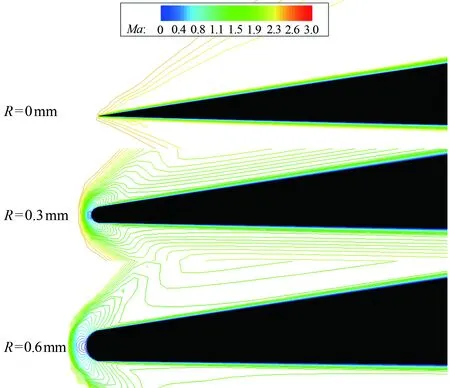

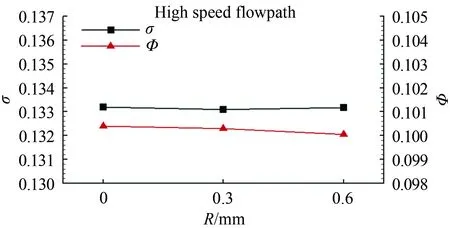

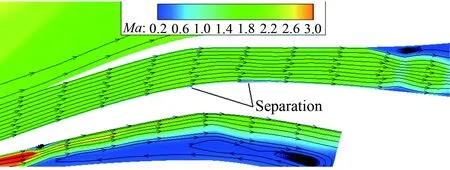

图20给出了不同钝化半径条件下的前缘附近流场结构图。前缘钝化后,第一级压缩板前缘将形成脱体激波,且激波脱体距离随钝化半径的增加而增加。图21为不同钝化半径对应的进气道性能参数曲线,表3为不同钝化半径相对于尖前缘状态的气动参数增量。由于高速通道距离第一级压缩板较远,其气动参数基本没有受到影响;低速通道流量系数和总压恢复系数随着进气道前缘半径的增加而减小。

图20 前缘处马赫数云图

图21 TBCC进气道双通道气动参数

参数R=0.3 mmR=0.6 mm高速通道ΔΦ-0.10%-0.34%Δσ-0.083%-0.017%低速通道ΔΦ-0.83%-1.82%Δσ-0.71%-1.64%

但总体来看,由于钝化半径相对于模型尺寸较为微小,仅能在钝化区域对流场结构产生影响。故而,在前缘钝化半径为0.3 mm时,进气道性能参数增量均在1%以内,可基本满足进气道气动性能评估要求,且一般工厂加工精度也易于满足。

3.3 迎风台阶

变几何进气道需要安装转动驱动机构,在装配中可能产生前向迎风台阶,需考察其对进气道性能的影响。考虑到高速通道内波系与流动附面层干扰较为严重,壁面迎风台阶干扰较强,本节主要考察高速通道在分流板转轴附近存在迎风台阶的情形。如图22所示,分别对迎风台阶高度h为0、0.5和1.0 mm的3个工况进行CFD计算。

图22 高速通道内壁面迎风台阶示意图

在试验车次1工况下,高速通道增加迎风台阶前、后的流场结构如图23所示。试验车次1为低速通道主要工作模态,高速通道内的迎风台阶位于流动分离区内,难以对流场结构产生影响。

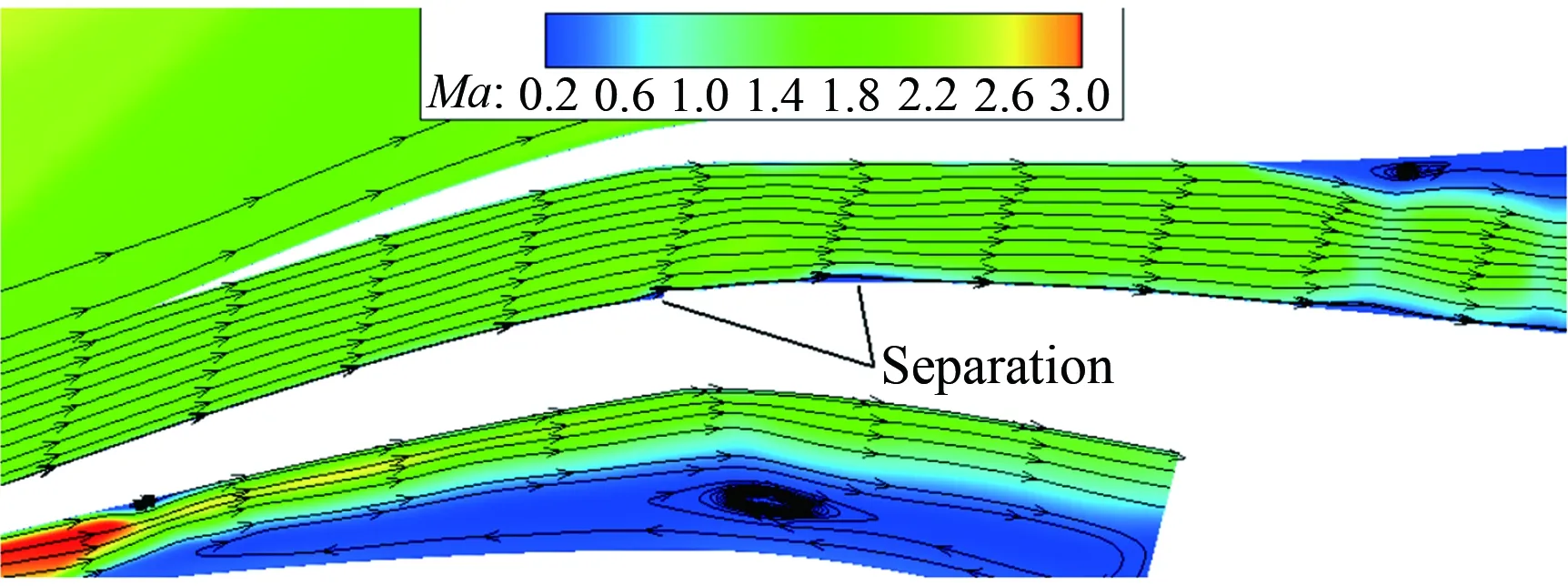

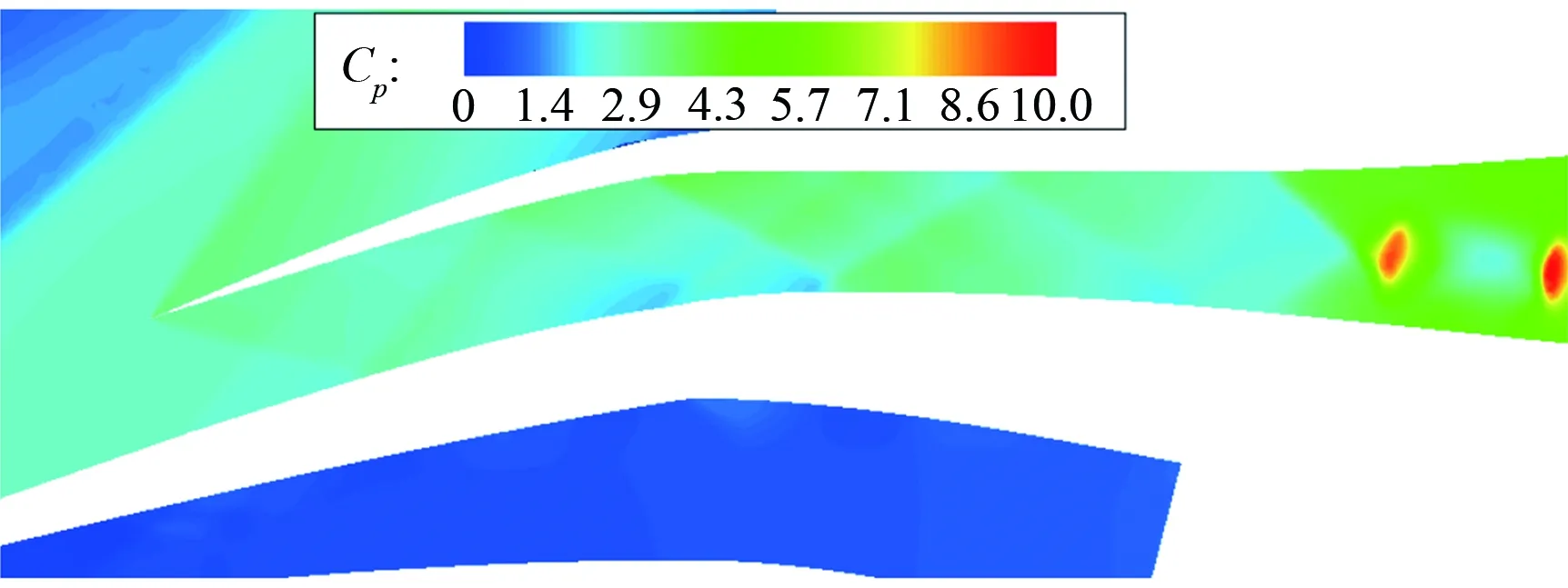

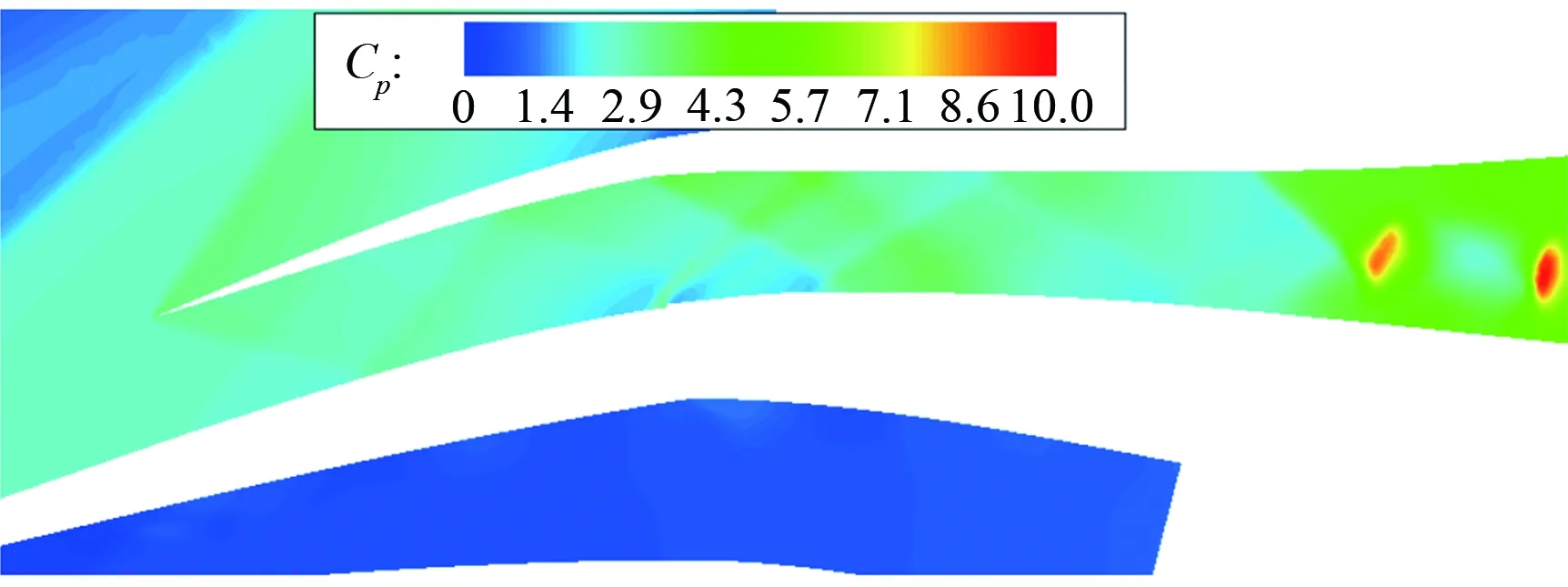

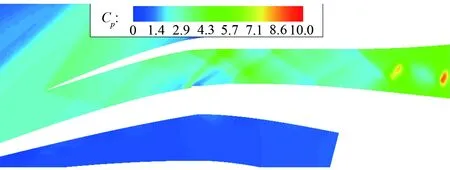

为评估迎风台阶的影响规律,选择其处于核心流的试验车次3工况(即分流板站位为9°,此时高速通道基本全面开启,低速通道接近关闭)开展研究。图24和25给出了进气道处于试验车次3工况(高速模态)时,迎风台阶对进气道流场结构影响的对比图。流动经外压缩段进入高速通道,在唇板转折激波的作用下发生微弱的分离,主流与反压相互作用,在扩压段形成激波串,如图24(a)所示;当通道内壁面出现迎风台阶,流动在台阶处发生了分离,同时增强了唇板转折激波作用下的流动分离,且随着台阶高度的增加而加强,如图24(b)和(c)所示;扩压段激波串引起的流动分离前缘点则随着台阶高度的增加而前移。

(a) h=0.0 mm

(b) h=1.0 mm

(a) h=0.0 mm

(b) h=0.5 mm

(c) h=1.0 mm

从图25给出的压力云图可以看出,流动流经迎风台阶,发生分离并形成弓形激波,并与唇板转折激波相互干扰,增强了通道内激波系的复杂度,使得激波与边界层干扰处的分离区增大,这将导致通道总压恢复系数降低,影响通道气动特性的评估;由于本节研究范围内的台阶高度均较小,流动尚未发生壅塞,故迎风台阶对流量系数的评估则基本没有影响。

(a) h=0.0 mm

(b) h=0.5 mm

(c) h=1.0 mm

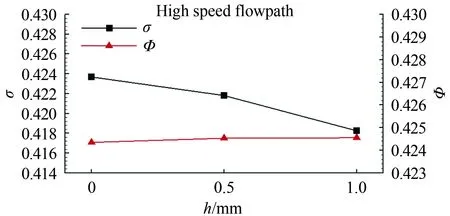

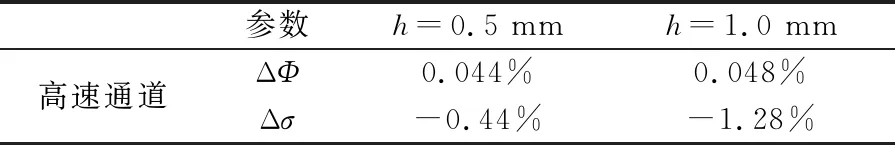

图26为不同迎风台阶高度对应的进气道性能参数曲线,表4给出了不同迎风台阶高度相对于无台阶状态的气动参数增量。迎风台阶对进气道流量系数基本无影响,但降低了进气道总压恢复系数,且随着台阶高度的增加而加强。在迎风台阶高度h为0.5 mm时,进气道总压恢复系数增量为-0.44%;在迎风台阶高度h达到1.0 mm时,进气道总压恢复系数增量为-1.28%。总体来看,为保证进气道气动性能的评估精度,迎风台阶高度保证在0.5 mm以内为妥,且一般工厂装配精度也能满足。

图26 TBCC进气道高速通道气动参数

Fig.26Theaerodynamicsperformanceparametersofthehighspeedtunnel

表4 有台阶相对于无台阶状态的进气道性能增量Table 4 Increment of aerodynamics performance parameters for the upwind step case versus basic case

4 结 论

通过某典型外并联TBCC进气道模态转换风洞试验,获得了该TBCC进气道的主要气动性能参数和流场纹影,并验证了所采用的CFD方法在TBCC进气道气动性能评估的可告性。借助CFD数值模拟手段,对该TBCC进气道模型开展了侧板缝隙、前缘钝化以及内型面迎风台阶3个典型因素对气动性能影响的研究。通过对典型影响参数进行探索分析,主要得到以下结论:

(1) 分流板与侧板的缝隙可导致TBCC进气道高低速双通道之间的窜流。对本文研究对象,在缝隙为0.5 mm时,高速通道总压恢复系数增加量可达2.13%,同时流量系数增加2.27%。故模型设计中,在考虑机械限制的前提下,侧板缝隙宽度应尽可能小。

(2) 一般加工精度(0.3 mm)条件下,进气道第一级压缩板前缘钝化对进气道双通道气动参数的影响均较小,影响量在1%以内。

(3) 一般装配精度(0.5 mm)条件下,内型面迎风台阶对进气道流量系数基本无影响,对进气道总压恢复系数的减小量小于0.44%,能够满足进气道气动性能的评估要求。